Was ist eine Durchsteckplatine?

Das Durchgangsloch ist ein Loch in einem elektrisch leitfähigen Material (z. B. einer Leiterplatte (PCB)), durch das Leiterlötstellen verlötet werden, das mit einem Metall beschichtet ist. Das Metall wird gelegentlich so gewählt, dass es korrosionsbeständiger als das Lot ist und gleichzeitig eine höhere elektrische Leitfähigkeit als Lot aufweist. Zu den verwendeten Materialien gehören Messing, Kupfer und Edelstahl.

Wo werden Durchsteck-Leiterplatten verwendet?

Anstatt eine oberflächenmontierte Version einer Leiterplatte herzustellen, können Hersteller für bestimmte Anwendungen Durchsteckkomponenten verwenden, bei denen es sinnvoll ist, Löcher anstelle von Pads zu verwenden.

Eine Durchsteckplatine verfügt auf einer Seite über Befestigungslöcher, die groß genug für einen Standardbohrer oder andere Werkzeuge sind, um Bauteile mit Schrauben oder Bolzen zu befestigen. Die andere Seite der Platine verfügt häufig über Kupferpads, sodass Bauteile einfach auf die Rückseite der Platine gelötet werden können.

Arten von Löchern in Leiterplatten

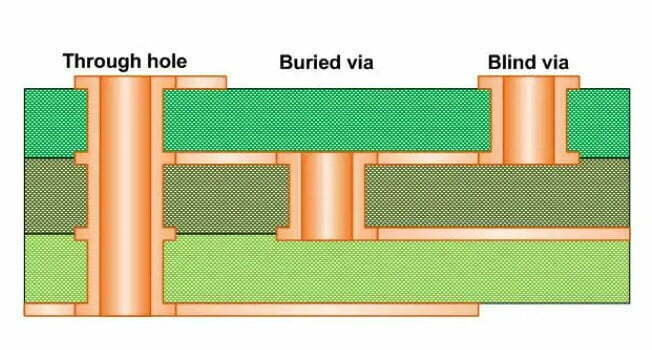

Durchkontaktierte Leiterplatten (TH-PCB oder TH-Board) sind die in der Elektronik am häufigsten verwendeten Leiterplatten. Durchkontaktierte Leiterplatten lassen sich weiter in Single-End- und Double-End-Versionen unterteilen. Traditionell werden sie auf der Leiterplatte in drei Typen unterteilt:

- Durchkontaktierung (PTH)

Ein durchkontaktiertes Loch ist eine Art Durchgangsloch (ein Loch, das vollständig durch eine Leiterplatte verläuft), das auf beiden Seiten mit einer Metallschicht, in der Regel Kupfer, beschichtet ist.

- Vergrabenes Durchgangsloch (BVH)

Ein vergrabenes Durchgangsloch ist ein Durchgangsloch, das mit Kupfer überzogen wurde, sodass es unsichtbar ist. In vielen Leiterplatten gibt es kupferbeschichtete Bereiche, die für Drahtverbindungskabel vorgesehen sind. Diese kupferbeschichteten Bereiche können oxidieren oder beschädigt werden. Vergrabene Durchgangslöcher bieten eine Möglichkeit, diese Verbindungen zu reparieren oder zu ersetzen. Ein vergrabenes Durchgangsloch kann sichtbar sein, wenn ein beschädigtes Kabel ersetzt wird oder wenn Reparaturarbeiten an der Leiterplatte durchgeführt werden.

- Blind-Durchgangsbohrung (BVH)

Eine Blinddurchkontaktierung ist eine kupferbeschichtete Bohrung, die die obere oder untere Schicht der Leiterplatte mit einer oder mehreren der inneren Schichten verbindet.

Vorteile einer Durchsteck-Leiterplatte

- Längere Lebensdauer

Durchsteckbauteile können jahrzehntelang halten, während oberflächenmontierte Bauteile nur wenige Jahre halten. Das liegt daran, dass ein größerer Teil des Bauteils der Umgebung ausgesetzt ist und korrodieren kann, während oberflächenmontierte Bauteile nur Kontakte auf der Oberfläche haben.

- Ersatzteile sind leichter zu finden.

Sofern Ihr Produkt noch in Produktion ist und eine Leiterplatte mit oberflächenmontierter Technologie (SMT) verwendet, finden Sie Ersatzteile für Durchsteckmontagen.

- Geringere Kosten

Durchsteckplatinen sind kostengünstiger in der Herstellung und Montage. Um ein SMT-Produkt zu montieren, müssen Arbeiter teure Bestückungsroboter einsetzen, um die Komponenten an der richtigen Stelle zu platzieren, was kostspielig ist.

- Einfachere Montage der Kabel

Sie können Drähte einfach um eine Durchsteckplatine wickeln, um sie zu befestigen, anstatt spezielle Klebstoffe und Heißkleber zu verwenden, die bei oberflächenmontierten Platinen zum Einsatz kommen.

Nachteile einer Durchsteck-Leiterplatte

- Längere Montagezeit

Durchsteckplatinen benötigen mehr Zeit für die Montage als SMT-Platinen, da für die Montage der Platinen eine spezielle pneumatische oder mechanische Presse erforderlich ist und die Mitarbeiter einen Lötkolben verwenden müssen, um die Arbeit zu erledigen.

- Fehlerrisiko

Die Handhabung von Durchsteckplatinen erfolgt eher manuell, sodass das Risiko von Fehlern während des Montageprozesses größer ist.

- Höheres Gewicht

Durchsteckplatinen haben mehr und größere Bauteile als SMT-Platinen, wodurch sie schwerer sind.

Wie werden Durchsteck-Leiterplatten hergestellt?

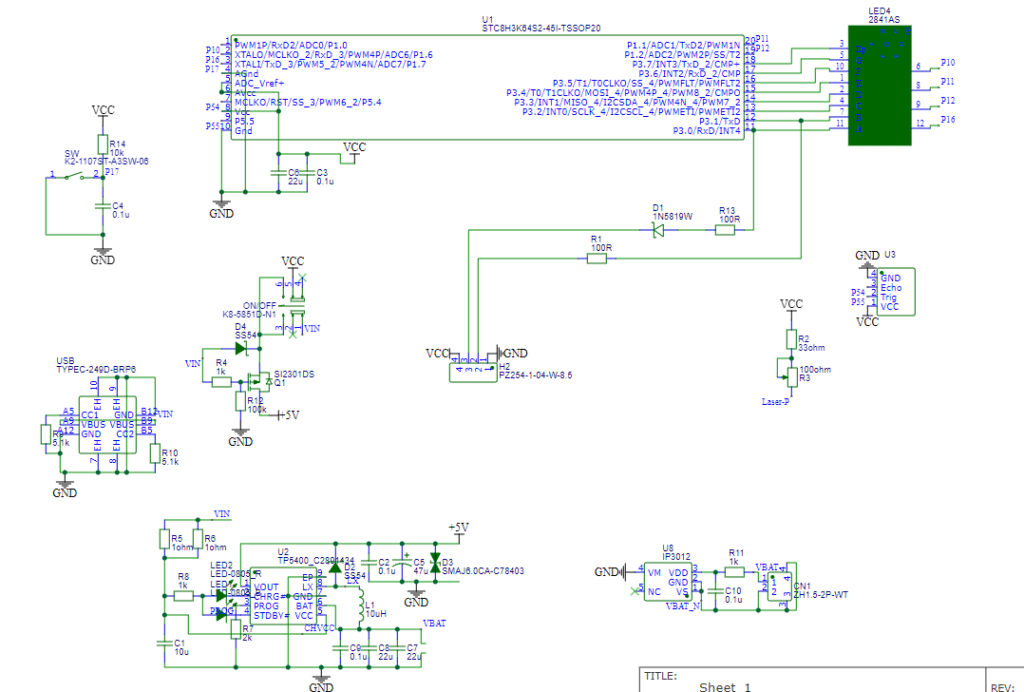

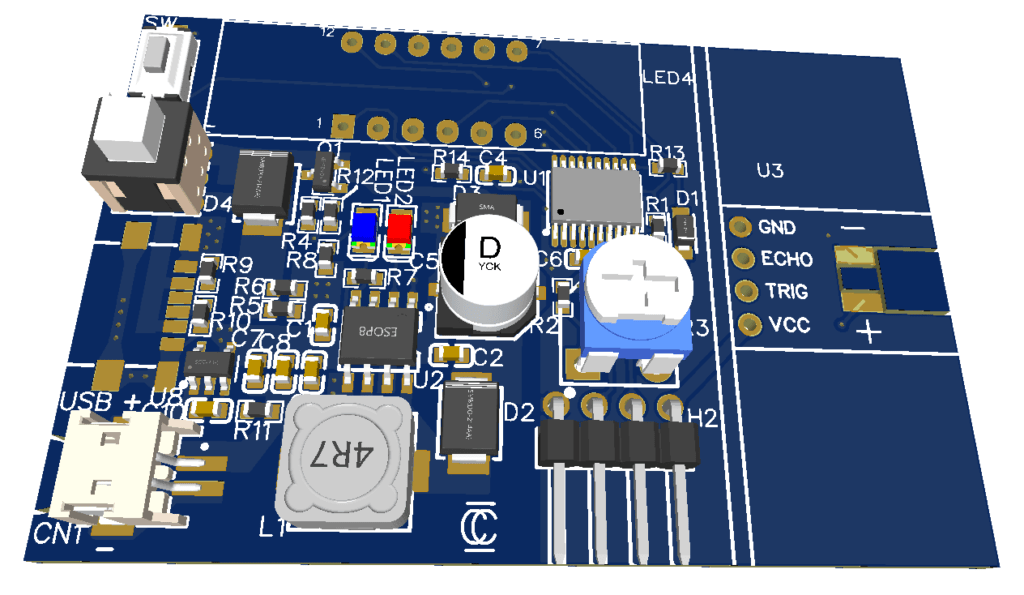

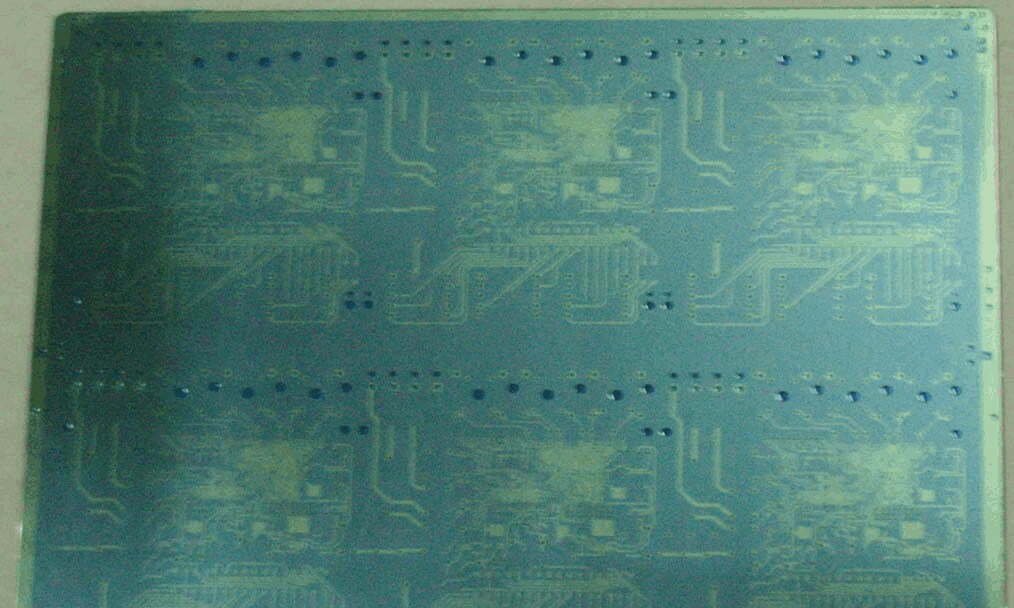

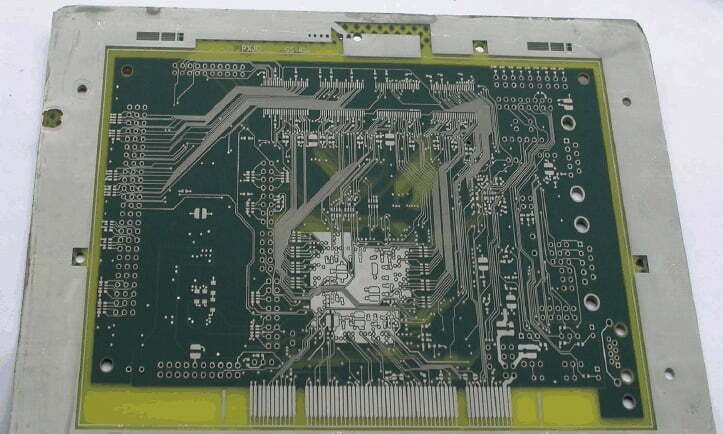

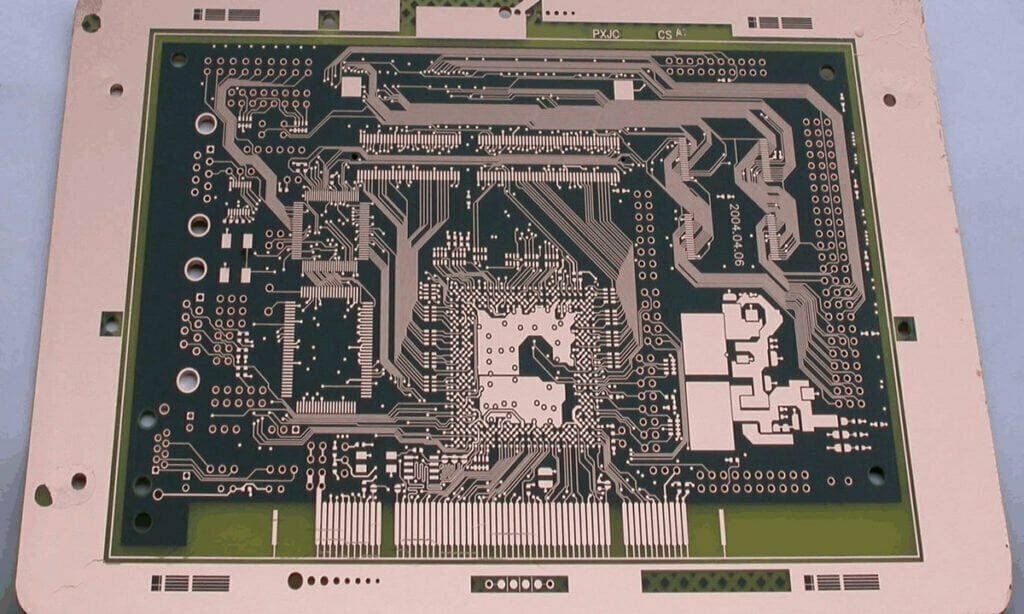

2. PCB-Layout

Ein Layoutdiagramm ist eine visuelle Darstellung der elektrischen und physikalischen Verdrahtung von Komponenten und deren Verbindungen. Hier geben Sie alle Daten ein, wie z. B. Abmessungen, Materialien, Leiterbahnen usw.

Tipp

Es kann auch Anmerkungen enthalten, wie z. B. eine Beschreibung der verwendeten Materialien, besondere Anforderungen an die Befestigung oder einen Hinweis auf die Art der Konstruktion.

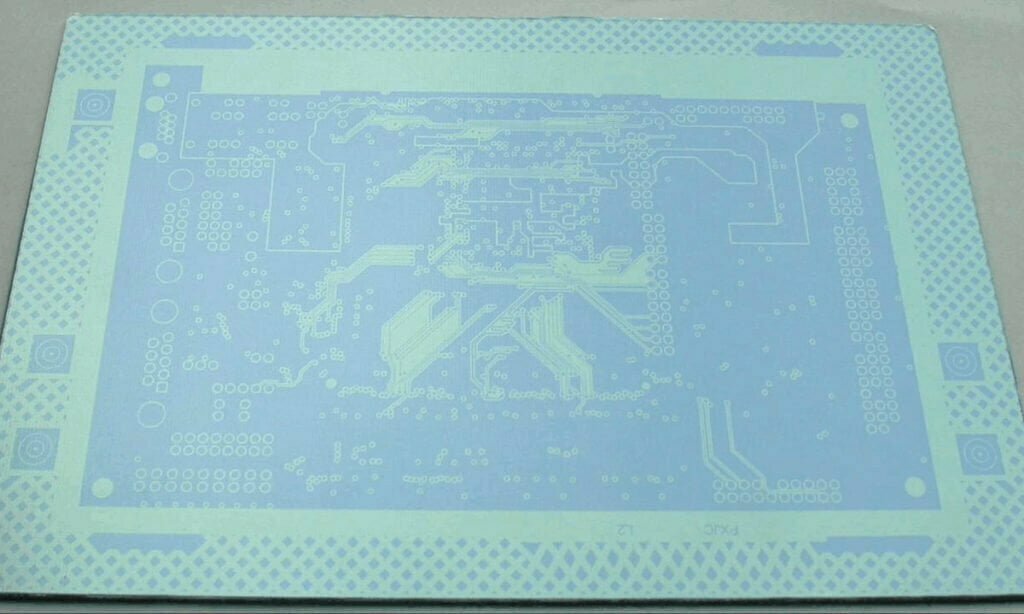

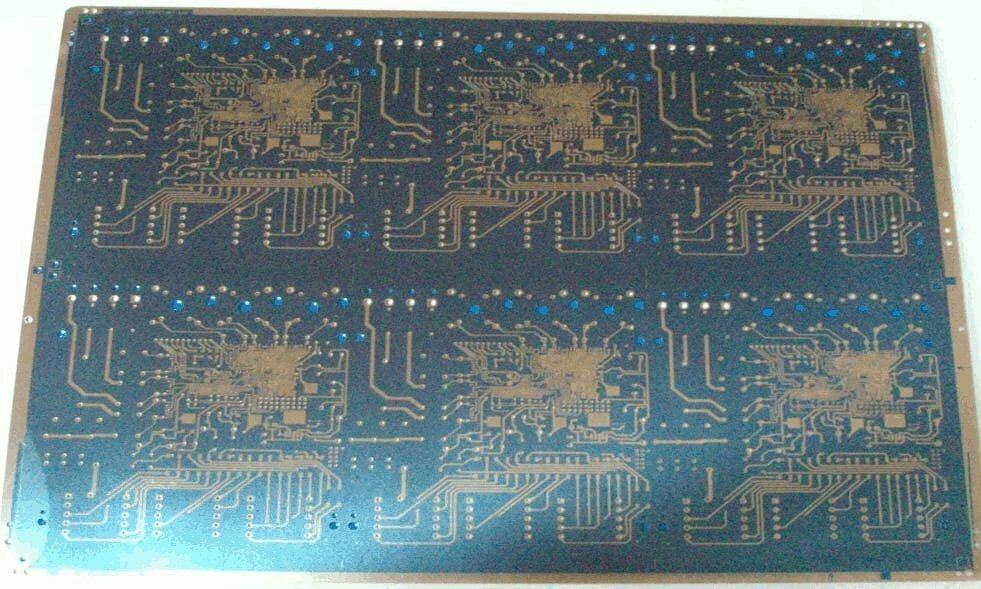

3. PCB-Fotolack & Bildübertragung

3.1 PCB-Fotolack

Der nächste Schritt besteht darin, ein Fotolack-PCB-Layout zu erstellen, das zur Erstellung des PCB-Montagebildes verwendet wird.

Dazu legen Sie das Layoutdiagramm in eine Fotomaskenmaschine, die ein Lichtmuster auf das Layoutdiagramm projiziert. Das Lichtmuster wird durch das Diagramm auf eine dünne, chemisch behandelte Papierfolie (sogenannter Fotolack) übertragen. Nach der Belichtung wird der Fotolack mit einem Lösungsmittel entwickelt.

3.2 PCB-Bildübertragung

Im Allgemeinen ist eine Bildübertragung auf die Innenseite der Leiterplatte nicht erforderlich, da die Innenseite der Leiterplatte in der Regel nicht der Außenumgebung ausgesetzt ist. Wenn Sie jedoch Ihr Produkt schöner gestalten oder vor Beschädigungen schützen möchten, empfiehlt sich eine Bildübertragung auf die Innenseite der Leiterplatte.

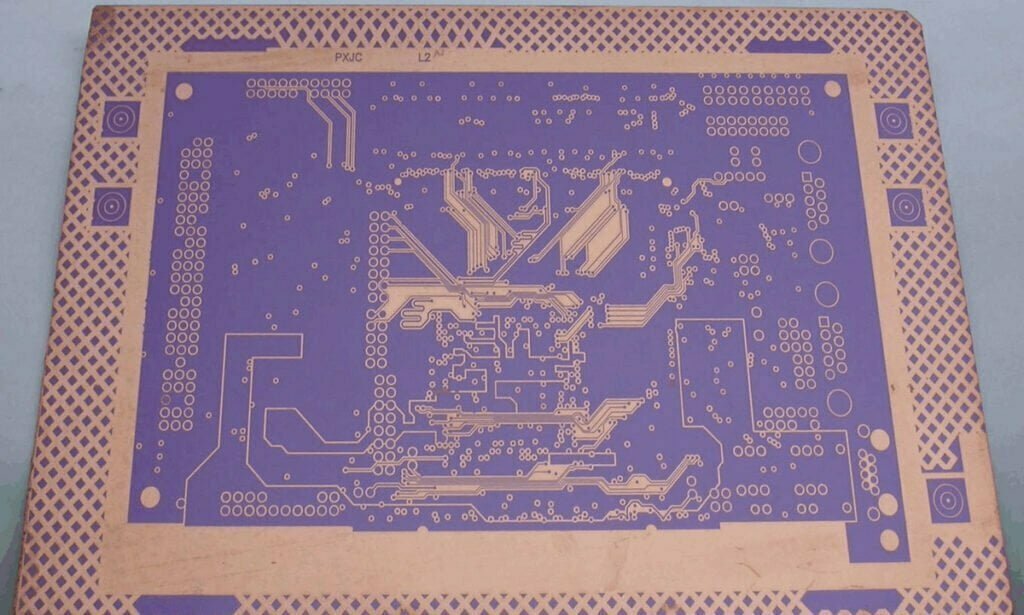

4. Ätzen der inneren Schicht der Leiterplatte

Das Ätzen der Innenlage einer Leiterplatte ist ein Verfahren, bei dem das Kupfer(I) auf der Lage unterhalb der Kupferfolie entfernt wird, die in eine Säurelösung getaucht wird.

Der Grund dafür ist, dass das Kupfer auf der Oberfläche der Leiterplatte als Isolator wirken und eine gute Verbindung mit den elektrolytischen oder festen Polymerteilen verhindern kann.

Um diese Schicht zu entfernen, kann man eine Ätzlösung (wie Schwefelsäure, Salpetersäure oder konzentrierte Schwefelsäure) verwenden. Die Lösung kann in einen Tank gegossen werden, in den dann eine Leiterplatte (mit dem Kupfer auf ihrer Oberfläche) eingetaucht wird. Wenn die Lösung ihre aktive Phase erreicht hat, kann man die Leiterplatte wieder herausnehmen.

Tipp

Beachten Sie beim Ätzen der inneren Schicht der Leiterplatte, dass kein Flussmittelübertrag möglich ist und Sie darauf achten müssen, dass Sie es in die richtige Richtung übertragen.

5. Abziehen des inneren Trockenfilms

Beim Entfernen der inneren Trockenbeschichtung von Leiterplatten wird die Beschichtung von der Leiterplatte (PCB) entfernt, sodass die einzelnen Komponenten auf der Oberfläche der Leiterplatte durch eine transparente Schicht sichtbar werden.

Das Abziehen der inneren Trockenbeschichtung von Leiterplatten kann manuell mit einem Schaber und/oder durch manuelles Entfernen der Beschichtung mit einem Gerät wie DesoxIT oder automatisch mit einem Gerät wie DRI-RAD oder DRI-RAS erfolgen.

Tipps

a) Das Entfernen der Trockenbeschichtung auf der Innenseite der Leiterplatte ist eine kostengünstige und risikofreie Methode, um Leiterplatten zu reinigen und zu verschrotten, ohne die Oberfläche der Leiterplatte zu beschädigen.

b) Dabei wird die Leiterplatte für einige Zeit in ein Lösungsmittelbad getaucht, um die Beschichtung auf der Oberfläche zu entfernen.

c) Das Verfahren kann bei Leiterplatten ohne Markierungen sowie bei Leiterplatten mit Markierungen wie EMI-Abschirmung, HF-Abschirmung usw. angewendet werden.

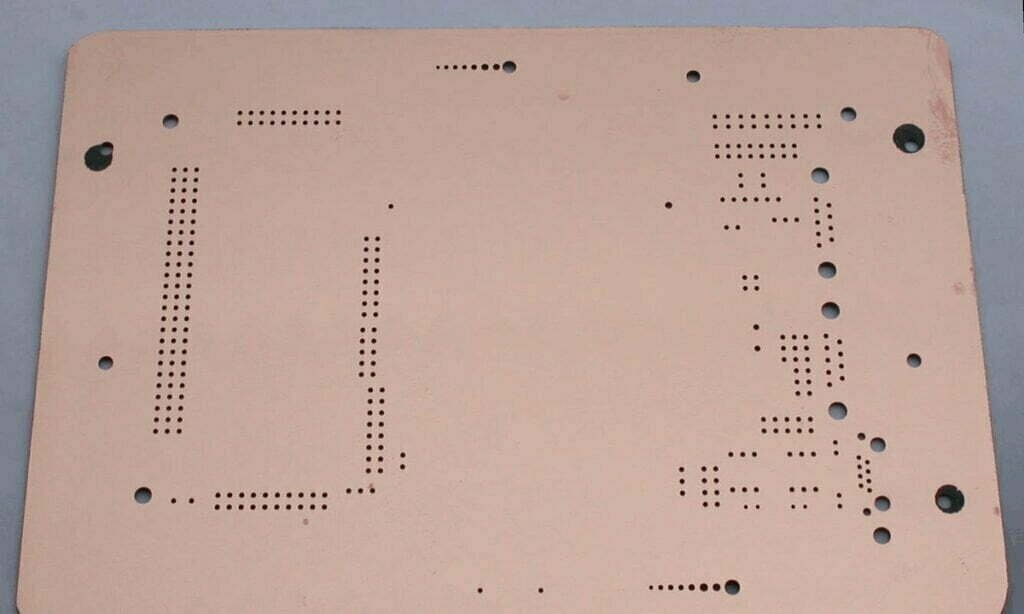

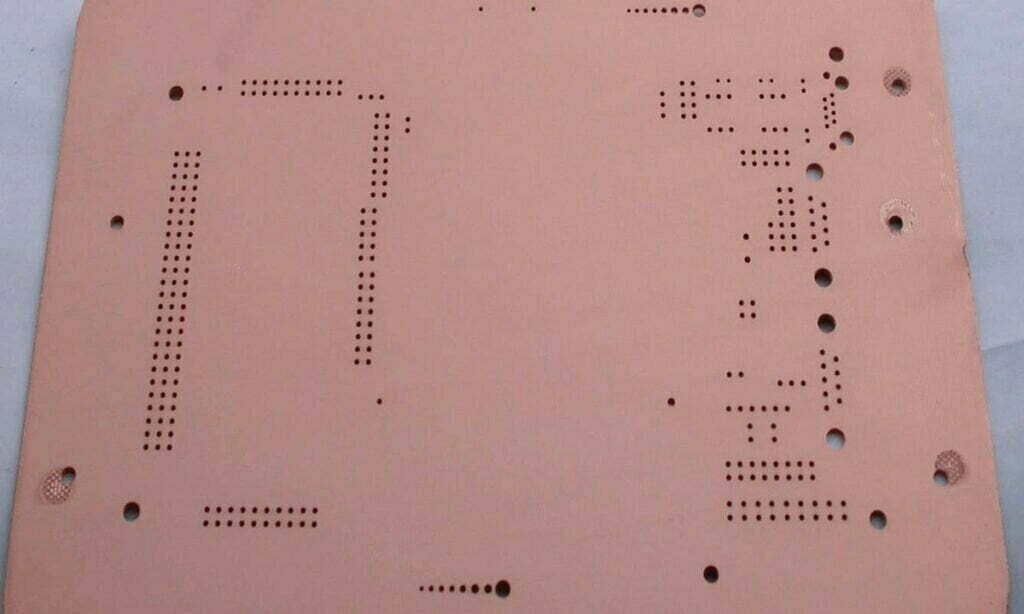

6. PCB-Durchgangsbohrungen

Der nächste Schritt besteht darin, Löcher in die Platte zu bohren, um die Komponenten auf der Leiterplatte zu befestigen. Die Platte wird unter eine Bohrmaschine gelegt, die mit Werkzeugen wie Drehbohrern und PTH-Bohrern Durchgangslöcher in Leiterplattensubstrate bohrt.

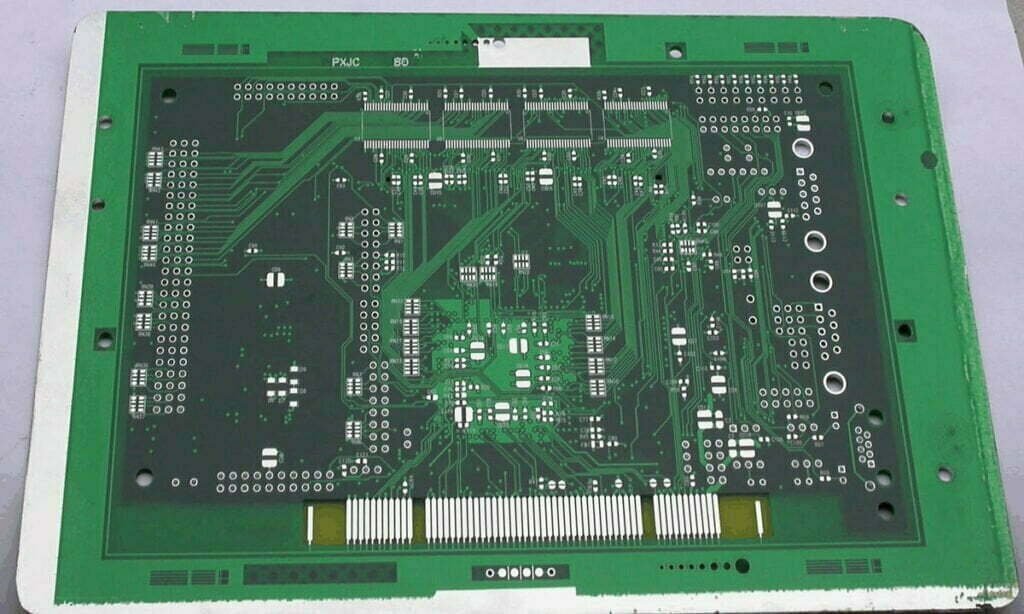

7. Kupferbeschichtung von Leiterplatten

Beschichten Sie anschließend die freiliegende Kupferplatte mit einer dünnen Schicht Kupfer. Dies können Sie durch Galvanisieren oder stromloses Plattieren erreichen.

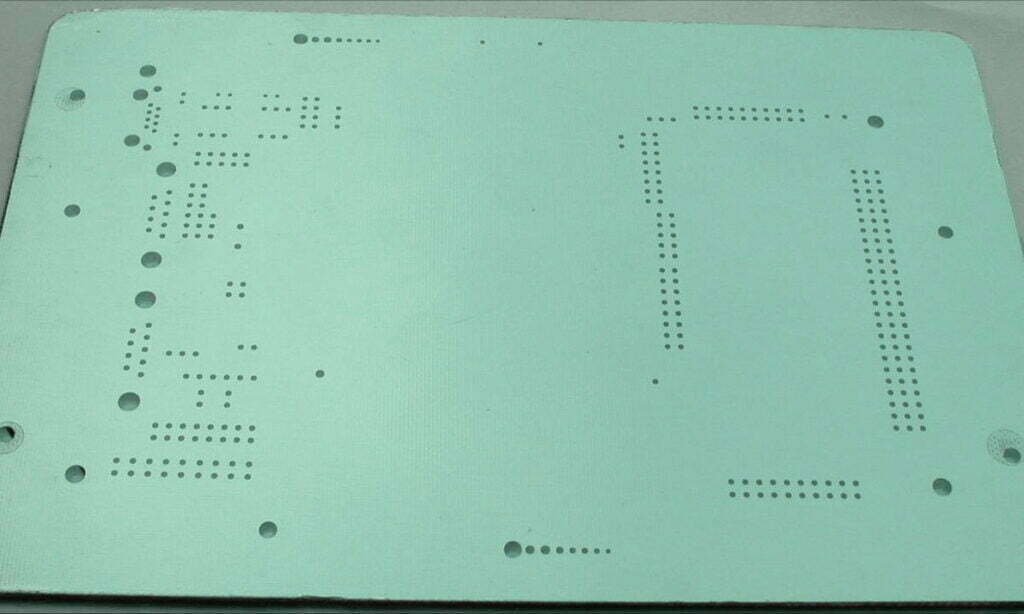

8. Lötmaske

Die Lötmaske für Leiterplatten ist eine Beschichtung, die auf die Leiterplatte aufgebracht wird, um die Bildung von Ablagerungen auf der Oberfläche der Platine infolge von Feuchtigkeitseinwirkung zu reduzieren. Die Lötmaske besteht aus einem Harz, das an der Oberfläche der Platine haftet, und ist auf beiden Seiten mit einer dielektrischen Beschichtung versehen.

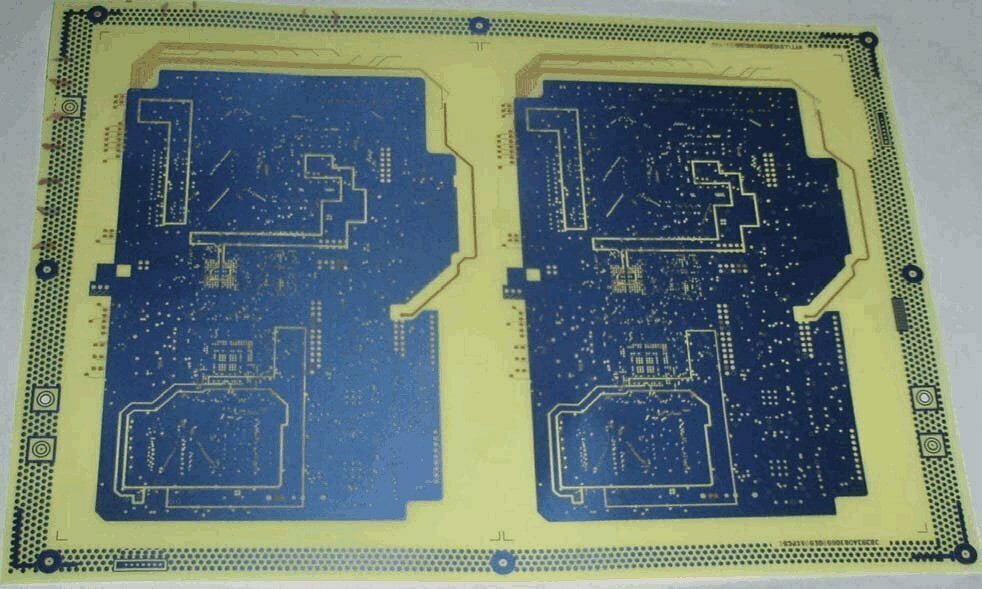

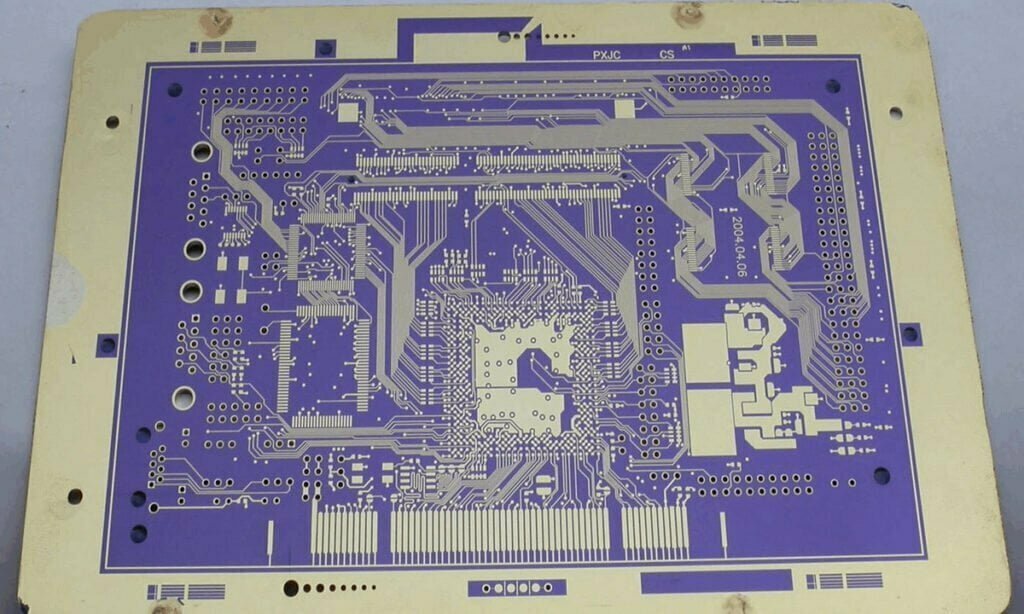

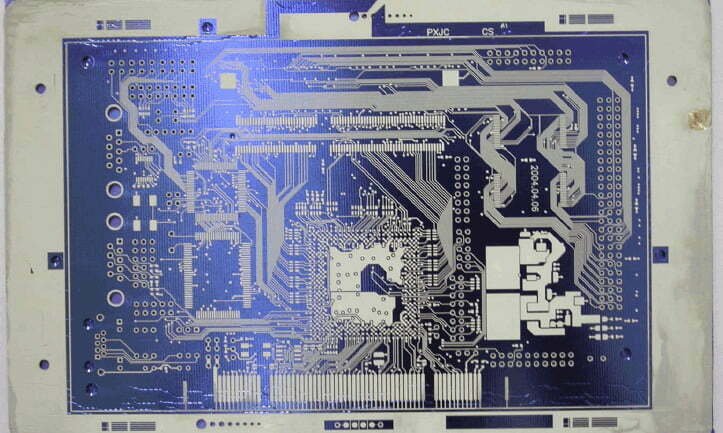

9. Äußere Photolackschicht

PCB-Außenlagen-Fotolack wird verwendet, um freistehende Fotolackstrukturen auf einer Leiterplatte auf ähnliche Weise wie beim Flexodruck herzustellen.

Der Fotolack wird mit einem Spin-Coater oder einem oszillierenden Bandbeschichter auf die Leiterplatte aufgetragen und gemäß den spezifischen Vorgaben des Herstellers entweder mit UV- oder sichtbarem Licht ausgehärtet. Die so entstandenen freistehenden Fotolackstrukturen können dann vor dem Ätzen mit dem Schaltungsmuster verbunden werden.

10. Übertragung des Bildes der äußeren Schicht

Für den Transfer auf äußere Schichten kann man Feuchttücher und Papiertransfer verwenden. Transferieren Sie Feuchttücher und Papier auf Isoliermaterialien wie PET- oder PE-Laminat.

Bei der Verwendung des ENIG-Verfahrens zur Herstellung von Leiterplatten muss der folgende Prozess befolgt werden:

1). Eintauchen in Nickelbad.

2). Trocknen/Desensibilisieren des Bereichs.

3). Waschen mit Wasser.

4). Waschen mit Aqua Dip.

5). Zweites Eintauchen in das Bad.

6). Endgültiges Trocknen/Aushärten.

12. Elektro-Verzinnung

Elektroverzinnung ist ein Verfahren, bei dem eine hochdichte Polyethylenfolie (P.H.D.P) auf die Oberfläche einer Leiterplatte (PCB) galvanisiert wird.

Die Leiterplatten werden zunächst mit Silan beschichtet, das als Anode fungiert, und der Elektrolyt als Kathode, und dann durch Anlegen einer niedrigen Spannung zwischen den elektrischen Kontakten auf der Leiterplatte und dem Elektrolyten galvanisiert.

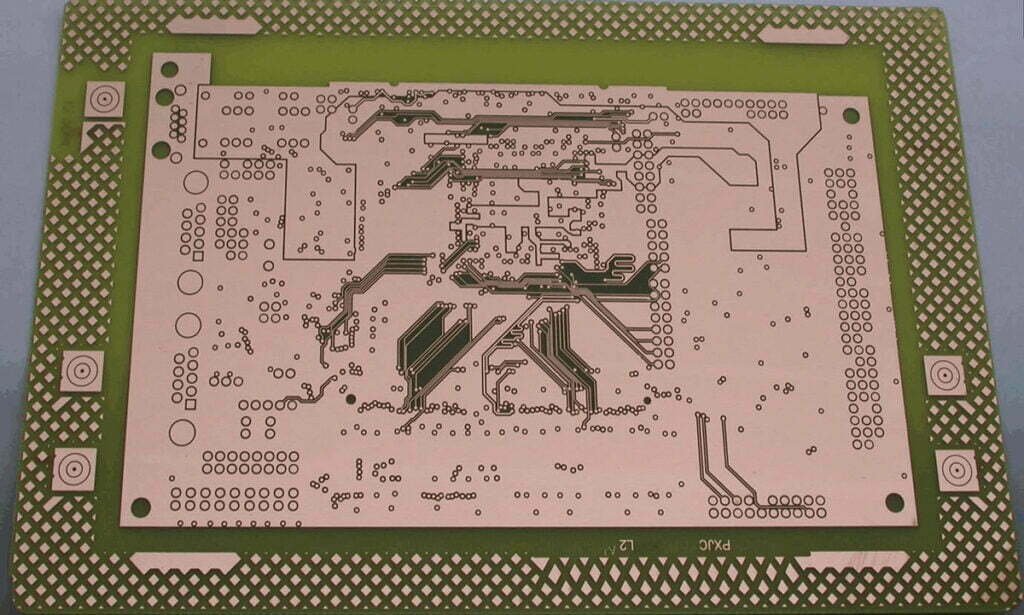

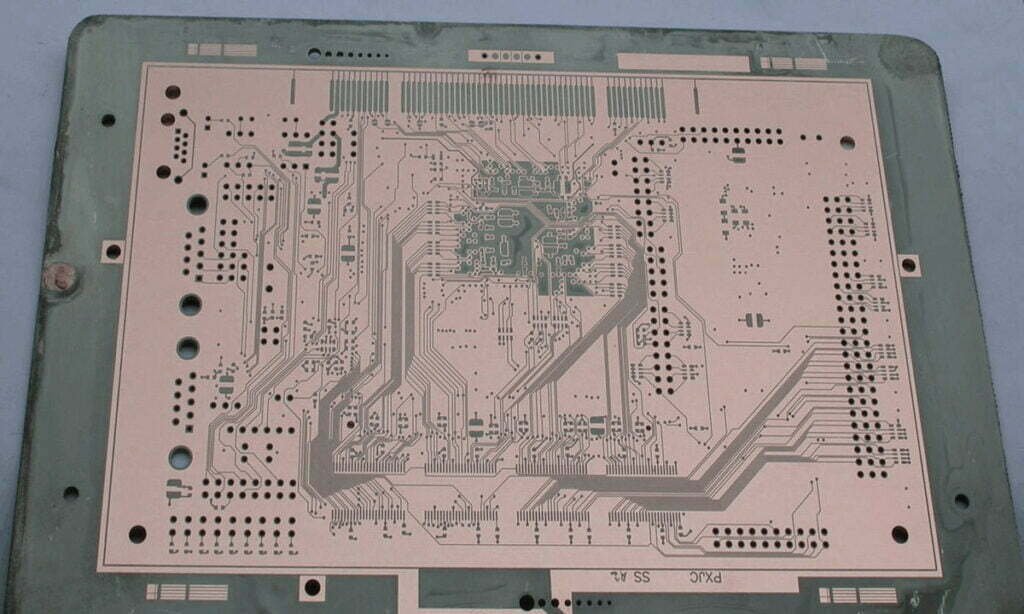

13. Äußere Nassfilmabbeizung

Das Abziehen des äußeren Nassfilms erfolgt zwischen der Platine und den umgebenden Kunststoff- oder Metallgehäusekomponenten, um Farbe oder Beschichtungen von Leiterplatten vor dem Einbau in Fertigprodukte zu entfernen.

14. Ätzen der äußeren Schicht

Die äußere Schicht der Leiterplatte wird geätzt, um die folgenden Teile herzustellen:

a) Eine Öffnung für die Durchführung von Drähten zum Löten.

b) Ein definiertes Muster auf der Leiterplatte für die Verlegung.

c) Eine Öffnung für Bauteile, die auf die Leiterplatte gelötet werden sollen.

d) Eine Beschichtung der Leiterplattenoberfläche, die eine Verbindung mit einer gedruckten Leiterplatte ermöglicht.

Tipp

Beim Ätzen der äußeren, leitfähigen Schichten von Leiterplatten ist es wichtig, die Leiterplatten vor Oxiden und Partikeln in der Luft zu schützen, da diese in die Chips gelangen und Kurzschlüsse verursachen oder den Chip zerstören können. Daher sollten Sie vor dem Ätzen der äußeren Schicht der Leiterplatte den gesamten Staub auffangen und auf sichere Weise entsorgen.

15. Entzinken

Das Entzinnen ist der Prozess der Entfernung von Zinn und Kupfer von Leiterplatten. Dies kann auf verschiedene Arten erfolgen, abhängig von der Art des Produkts, der Verfügbarkeit von Materialien und den Fähigkeiten und Erfahrungen des Bedieners.

a). Die gängigste Methode zum Entfernen von Zinn von Leiterplatten ist die Verwendung von Lösungsmitteln. Das Entfernen mit Lösungsmitteln ist zwar effektiv, aber zeitaufwendig und kann zur Bildung giftiger Nebenprodukte führen.

b). Eine weitere Möglichkeit ist die Verwendung von Säure oder Salzsäure. Das Entfernen mit Säure ist schneller, führt jedoch zu einer geringeren Qualität des Zinns.

c). Eine dritte Möglichkeit ist die Kombination beider Methoden, wobei zunächst die Farbe mit Lösungsmitteln entfernt und anschließend das verbleibende Zinn mit Säure entfernt wird.

Hasl ist ein Lötverfahren, bei dem überschüssiges Lot von einer Leiterplatte (PCB) entfernt wird.

Der HASL-Prozess ist einfach: Das überschüssige Lot wird von der Leiterplatte abgebrannt, indem die Platine mit einer Heißluftpistole über ihren Schmelzpunkt hinaus erhitzt wird.

Tipp

Diese Methode funktioniert zwar gut, hat jedoch einige Einschränkungen:

a). Die Heißluftpistole kann jeweils nur für wenige Sekunden verwendet werden.

b). Aufgrund von Unebenheiten auf der Oberfläche der Leiterplatten löst sich außerdem unvermeidlich etwas Lötzinn von der Platine und bleibt an der Pistole haften.

c). Es steht keine ebene Fläche für Ihre Platine zur Verfügung, sodass Sie damit zurechtkommen müssen.

d). Sie benötigen zwei Platinen, um sie gegenseitig zu halten.

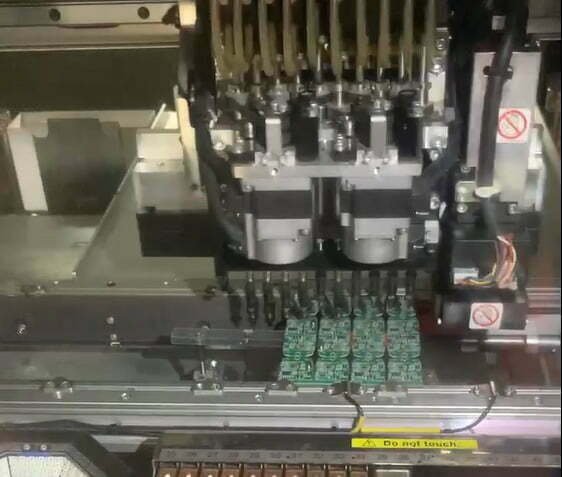

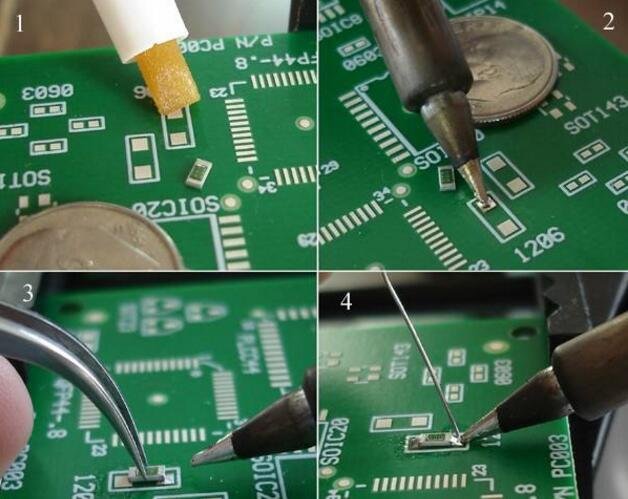

17. Durchsteckmontage auf Leiterplatte

Es gibt mehrere Möglichkeiten für die Durchsteckmontage von Leiterplatten:

- Platzieren Sie die Komponenten

Die Oberflächenmontagetechnik (SMT) ist die effizienteste Option für die Montage großer Mengen von Durchsteck-Leiterplatten. Mit SMT können Bauteile mithilfe von Stiften, die mit Pads auf der Leiterplattenoberfläche verbunden sind, direkt auf der Leiterplatte montiert werden.

- Durchsteck-Leiterplattenlöten

Nachdem die Bauteile auf der Leiterplatte platziert wurden, können Sie sie mit einer Bestückungsmaschine verlöten. Sie können auch Verbindungen zwischen den Bauteilen herstellen, indem Sie Drähte, leitfähige Klebstoffe oder andere Bauteile verwenden, um einen Stromkreis zu bilden.

Tipps zum Löten von Leiterplatten:

9 wichtige Tipps und Tricks zum Löten von Elektronik für Anfänger

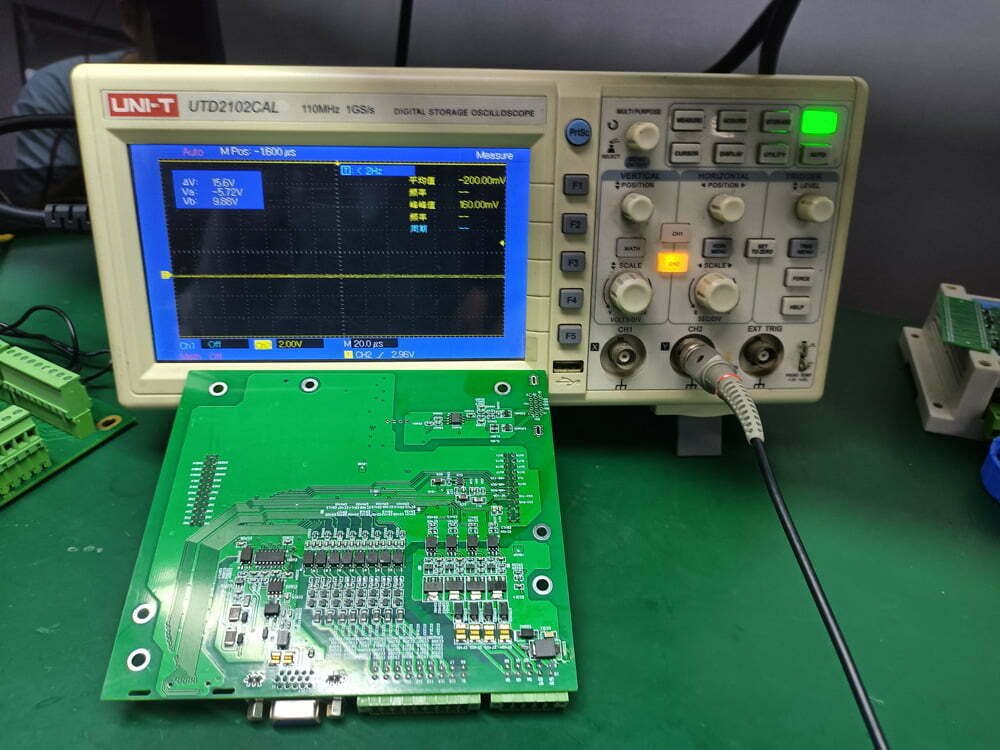

18. Durchgangsloch-Leiterplattenprüfung

Sobald der Montageprozess abgeschlossen ist, wird er getestet, um sicherzustellen, dass alle Komponenten ordnungsgemäß funktionieren.

T-Loch-Prüfpunkt

Ein Loch-Testpunkt ist ein unauffälliges Loch in der Leiterplatte, über das Sie auf die internen Signale (Pins) einer Komponente zugreifen oder Drähte oder Jumper mit diesen Pins verbinden können.

Darüber hinaus können sie auch verwendet werden, um Signale zwischen zwei verschiedenen Komponenten zu verbinden, ohne die Leiterplatte zu modifizieren.

Durchgangsloch-Leiterplattengröße

Es gibt keinen offiziellen Standard für die Größe von Durchsteck-Leiterplatten. Es gibt jedoch einige Richtlinien, die befolgt werden können, um gute Ergebnisse zu erzielen:

1. Die Art der Komponente, für die die Leiterplatte verwendet werden soll.

2. Die Eigenschaften der Komponente (Größe, Form und Gewicht).

3. Das Material, aus dem die Komponente besteht.

4. Die Menge und Größe der betreffenden Komponente.

5. Die Kapazität der Leiterplatten-Bohrmaschine, die zur Herstellung der Lochgröße auf der Leiterplatte verwendet wird (falls vorhanden).

Größentabelle für Durchgangsbohrungen in Leiterplatten

Tipps

Je kleiner das Loch, desto weniger Leiterbahnen werden benötigt;

je kleiner das Loch, desto höher der Signalverlust;

je kleiner das Loch, desto schwieriger ist es, es präzise zu bohren.

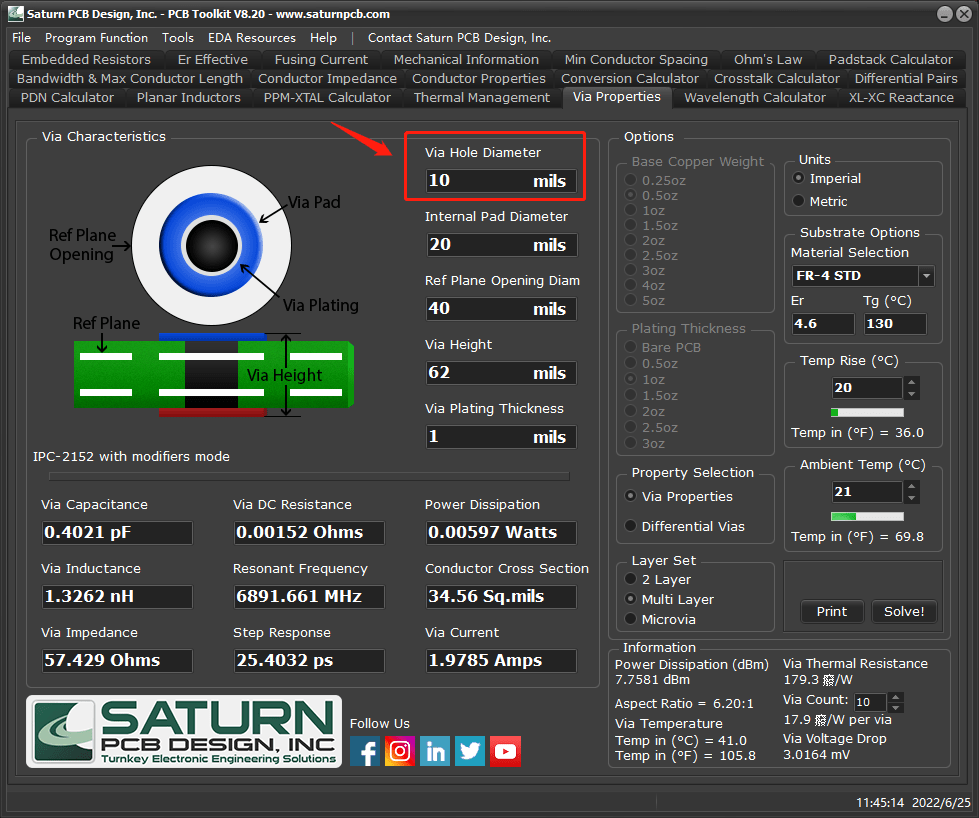

Rechner für die Größe von Durchgangsbohrungen in Leiterplatten

Das Saturn PCB Toolkit ist eine großartige Freeware-Ressource für PCB-Berechnungen, insbesondere für Designer und Ingenieure. Es umfasst zahlreiche nützliche Funktionen, wie z. B. den Durchmesser von Durchkontaktierungen, die Strombelastbarkeit einer Leiterbahn, Strom, Differentialpaare und vieles mehr.