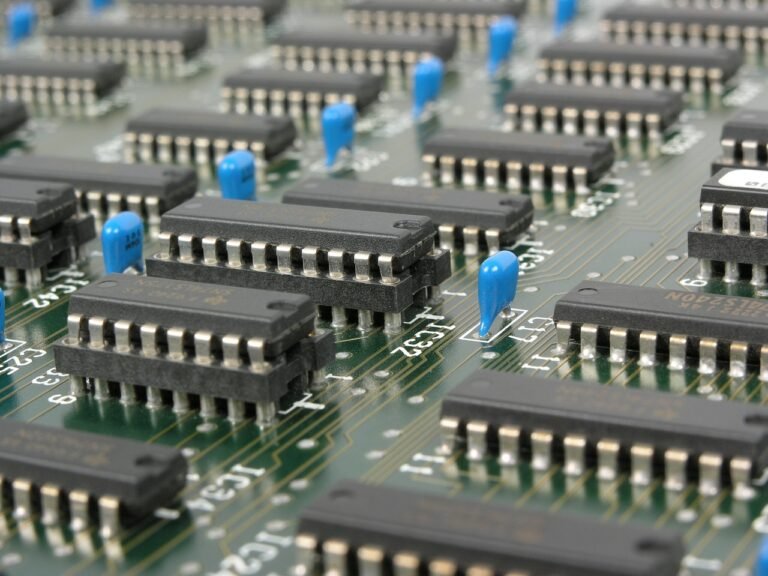

Leiterplatten (PCBs) sind wesentliche Bestandteile elektronischer Geräte, die alle Teile miteinander verbinden und den Stromfluss durch das System ermöglichen. Trotz ihrer wichtigen Funktion kann die Fehlersuche und Behebung von Problemen mit Leiterplatten eine Herausforderung darstellen. Glücklicherweise gibt es acht häufige Probleme mit Leiterplatten, die leicht zu diagnostizieren und zu beheben sind. Wenn Sie die Anzeichen dieser acht Probleme und die jeweils besten Lösungen kennen, können Sie auftretende Probleme mit Leiterplatten schnell und effizient identifizieren und beheben.

Die 8 häufigsten Probleme mit Leiterplatten

Bei Leiterplatten gibt es acht häufig auftretende Probleme, mit denen Sie wahrscheinlich konfrontiert werden. Diese Probleme können von geringfügigen Unannehmlichkeiten bis hin zu schwerwiegenden Störungen reichen, die zu Fehlfunktionen eines Geräts führen können. Die Kenntnis der Anzeichen und Lösungen für diese Probleme ist entscheidend für den reibungslosen Betrieb Ihrer Leiterplatten.

Problem Nr. 1: Verbindungsprobleme

Verbindungsprobleme auf einer Leiterplatte können von geringfügigen Störungen bis hin zu schwerwiegenden Problemen reichen. Schlechte Verbindungen können den korrekten Stromfluss verhindern, was zu unregelmäßigem Verhalten oder einem vollständigen Ausfall der Funktionalität führen kann. Weitere häufige Anzeichen für Verbindungsprobleme sind unter anderem Stromausfälle, flackernde Lichter, überraschende Geräusche und unerwartete Abschaltungen.

Problem Nr. 2: Kurzschlüsse

Ein Kurzschluss tritt auf, wenn zwei Komponenten auf der Platine so miteinander verbunden sind, dass Strom zwischen ihnen fließen kann, ohne die vorgesehenen Komponenten zu passieren. Dies kann zu einem plötzlichen Stromstoß führen, der Komponenten beschädigen und in einigen Fällen sogar einen Brand verursachen kann.

Häufige Anzeichen für einen Kurzschluss sind übermäßige Hitze, Rauch und Funken, die von der Platine ausgehen. Wenn Sie vermuten, dass ein Kurzschluss die Ursache für Ihre PCB-Probleme ist, ist es wichtig, das Gerät sofort auszuschalten und vom Stromnetz zu trennen.

Problem Nr. 3: Unzureichende Erdung

Die Erdung ist eine wichtige Sicherheitsfunktion, die Komponenten und Benutzer vor Stromschlägen schützt. Eine unzureichende Erdung kann zu unerwartetem Verhalten führen, z. B. zum plötzlichen Ein- oder Ausschalten eines Geräts. Sie kann auch Stromschläge verursachen, wenn ein Benutzer zwei Komponenten auf der Platine berührt, die nicht ordnungsgemäß geerdet sind.

Die häufigsten Anzeichen für eine unzureichende Erdung sind flackernde Lichter, Brummgeräusche und unerwartete Stromstöße. Wenn Sie vermuten, dass eine unzureichende Erdung die Ursache für Ihre PCB-Probleme ist, ist es wichtig, die Verkabelung zu überprüfen und sicherzustellen, dass alle Komponenten ordnungsgemäß geerdet sind.

Problem Nr. 4: Schäden durch elektrostatische Entladungen

Elektrostatische Entladung (ESD) ist der plötzliche Stromfluss zwischen zwei Objekten. Dies kann zu schweren Schäden an Bauteilen auf einer Leiterplatte führen, was zu Fehlfunktionen oder einem vollständigen Ausfall der Funktionalität führen kann. Häufige Anzeichen für ESD-Schäden sind unter anderem Stromausfälle, flackernde Lichter und unerwartete Abschaltungen.

Um ESD-Schäden zu vermeiden, ist es wichtig, beim Umgang mit Bauteilen oder bei Arbeiten an der Platine stets ein antistatisches Armband zu tragen. Außerdem ist es wichtig, die Bauteile nicht direkt mit den Händen zu berühren.

Problem Nr. 5: Beschädigung von Bauteilen

Bauteile auf einer Leiterplatte können aus verschiedenen Gründen beschädigt werden, darunter übermäßige Hitze, Spannungsspitzen und unsachgemäße Handhabung. Häufige Anzeichen für eine Beschädigung von Bauteilen sind flackernde Lichter, Brummgeräusche und unerwartete Abschaltungen.

Wenn Sie vermuten, dass eine Komponente auf Ihrer Platine beschädigt ist, ist es wichtig, die fehlerhafte Komponente zu identifizieren und durch eine neue zu ersetzen. Darüber hinaus ist es wichtig, sicherzustellen, dass die Komponenten ordnungsgemäß isoliert und unter geeigneten Bedingungen gelagert werden.

Problem Nr. 6: Übermäßige Hitze

Übermäßige Hitze kann zu Fehlfunktionen oder Ausfällen von Bauteilen auf einer Leiterplatte führen. Dies kann zu unerwartetem Verhalten führen, z. B. zum plötzlichen Ein- oder Ausschalten eines Geräts. Häufige Anzeichen für übermäßige Hitze sind flackernde Lichter, Brummgeräusche und unerwartete Abschaltungen.

Um zu verhindern, dass übermäßige Hitze Ihre Leiterplatte beschädigt, ist es wichtig, sicherzustellen, dass die Platine ausreichend belüftet ist und alle Komponenten korrekt installiert sind. Darüber hinaus ist es wichtig, Kühlkörper oder Lüfter zu verwenden, um die Wärme von Komponenten, die viel Wärme erzeugen, abzuleiten.

Problem Nr. 7: Schlecht konstruierte Leiterplatten

Schlecht konstruierte Leiterplatten können eine Vielzahl von Problemen verursachen, von zeitweiligen Stromausfällen bis hin zu unerwarteten Abschaltungen. Darüber hinaus kann die Fehlersuche bei schlecht konstruierten Leiterplatten schwierig sein, da es schwierig sein kann, die Ursache des Problems zu identifizieren.

Häufige Anzeichen für eine schlecht konstruierte Leiterplatte sind unter anderem Stromausfälle, flackernde Lichter und unerwartete Abschaltungen. Wenn Sie vermuten, dass Ihre Leiterplatte schlecht konstruiert ist, sollten Sie das Design überprüfen und sicherstellen, dass alle Komponenten korrekt angeschlossen sind. Darüber hinaus ist es wichtig, die Stromquellen zu überprüfen und sicherzustellen, dass sie die richtige Spannung liefern.

Problem Nr. 8: Minderwertige Komponenten

Komponenten von schlechter Qualität können eine Vielzahl von Problemen verursachen, von zeitweiligen Stromausfällen bis hin zu unerwarteten Abschaltungen. Häufige Anzeichen für Komponenten von schlechter Qualität sind flackernde Lichter, Brummgeräusche und unerwartete Abschaltungen.

Um Probleme durch minderwertige Komponenten zu vermeiden, ist es wichtig, nur Komponenten zu verwenden, die den Spezifikationen des Herstellers entsprechen. Darüber hinaus ist es wichtig, die Komponenten vor dem Einbau in die Platine auf Anzeichen von Beschädigungen zu überprüfen.

Was verursacht PCB-Probleme?

Es gibt viele häufige Gründe, warum Ihre Leiterplatte nicht richtig funktioniert. Einige dieser Gründe lassen sich leicht beheben, während andere möglicherweise eine Neukonstruktion erfordern.

Zu viele oder zu wenige Lötpads

Wenn Sie Leiterplatten für Ihr Projekt bestellt haben, stellen Sie möglicherweise fest, dass Sie zu viele oder zu wenige Lötpads haben. Es ist wichtig zu wissen, wie viele Pads Sie für Ihre Leiterplatten bestellen müssen, aber Sie müssen auch Ihr Design berücksichtigen.

- Wenn Sie zu viele Pads haben, kann dies zu einigen größeren Problemen führen.

- Wenn Ihre Platine zu viele Pads hat, besteht eine hohe Wahrscheinlichkeit, dass einige der Pads miteinander verbunden werden.

- Wenn die Pads miteinander verbunden sind, kann es zu einem Kurzschluss kommen, der zum Ausfall Ihrer gesamten Schaltung führen kann. Ein weiteres Problem, das auftreten kann, wenn Sie zu viele Pads haben, ist, dass die Pads miteinander in Kontakt kommen können.

- Wenn die Pads miteinander in Kontakt kommen, können sie einen Kurzschluss verursachen.

Die Lösung für zu viele Pads besteht darin, einige der Pads mit einem Dremel-Werkzeug zu entfernen.

Falsche Biegung von Kupferbahnen

Manchmal lassen sich die Kupferbahnen auf Ihren Leiterplatten nicht richtig biegen. Dafür kann es mehrere Gründe geben. Zunächst einmal können Sie die Bahnen während der Inspektion verbogen haben. Es kann leicht passieren, dass man die Bahnen verbiegt, ohne es zu merken, insbesondere wenn man mit einer Leiterplatte mit hohem Volumen arbeitet. Möglicherweise haben Sie die Bahnen auch während des Herstellungsprozesses verbogen. In diesem Fall kann der Hersteller das Problem in der Regel beheben, indem er die Bahnen erneut biegt. Die letzte Möglichkeit, wie die Kupferbahnen falsch gebogen werden können, ist während des Designprozesses. Wenn Sie die Bahnen falsch biegen, können sie später nicht mehr repariert werden. Die einzige Lösung besteht darin, eine neue Leiterplatte zu erstellen.

Mangelnde Haftung beim Löten

Lötpads werden verwendet, um Komponenten mit der Leiterplatte zu verbinden. Wenn Sie mit einer Leiterplatte arbeiten, werden Sie feststellen, dass die meisten Pads nur eine geringe Menge Lötzinn aufweisen. Der Grund dafür ist, dass die Pads nicht zu heiß werden dürfen. Wenn die Pads zu heiß werden, können sie die Leiterplatte schmelzen. Wenn Sie das Problem haben, dass die Pads nicht an der Leiterplatte haften, kann dies mehrere Ursachen haben.

Zunächst einmal könnten die Pads zu trocken sein. Wenn die Pads zu trocken sind, können Sie versuchen, ein wenig Flussmittel hinzuzufügen. Ein weiterer Grund, warum die Pads möglicherweise nicht haften, ist, dass zu viel Lötzinn darauf ist. Wenn zu viel Lötzinn auf den Pads ist, kann dies dazu führen, dass sie nicht auf der Leiterplatte haften.

Übermäßige Menge an Lötzinn

Zu viel Lötzinn kann ein Problem sein, aber es kann auch versehentlich passieren. Wenn Sie Probleme mit zu viel Lötzinn haben, ist es wichtig zu wissen, dass Sie nicht das gesamte Pad neu verlöten müssen. Sie können einfach einen Teil des Lötzinns entfernen, um die Menge zu verringern. Wenn Sie versuchen, dieses Problem durch Hinzufügen von mehr Lötzinn zu beheben, schaffen Sie nur ein weiteres Problem. Das Pad ist möglicherweise zu klein für die Menge an Lot, die Sie hinzufügen.

In diesem Fall läuft das Lot an den Seiten des Pads heraus. Ein weiteres Problem, das auftreten kann, wenn Sie zu viel Lot auf dem Pad haben, ist, dass das überschüssige Lot eine Kugel bilden kann. Die Lotkugel kann sich zwischen das Pad und die Komponente schieben, die Sie zu löten versuchen.

Falsch platzierte Komponenten

Wenn Sie Probleme mit einigen Bauteilen auf Ihrer Leiterplatte haben, könnte es sein, dass Sie die Bauteile falsch platziert haben. Die meisten Bauteile sind winzig und können leicht verlegt werden. In diesem Fall gibt es mehrere Möglichkeiten, das Problem zu beheben. Zunächst können Sie das Bauteil erneut auf die Leiterplatte löten. Wenn das Bauteil größer ist, können Sie es manchmal mit einer Pinzette an die richtige Stelle verschieben. Beachten Sie jedoch, dass Sie dies nur tun sollten, wenn die Komponente nicht mit der Leiterplatte verlötet ist. In einigen Fällen ist es möglicherweise einfacher, die Komponente durch eine korrekt platzierte zu ersetzen.

Unebene Oberflächenmontage

Die Pads auf einer Leiterplatte dienen dazu, Bauteile zu verbinden und Strom zu leiten. Oberflächenmontierte Pads werden verwendet, um kleine Bauteile wie Widerstände oder Kondensatoren zu verbinden. Wenn Sie eine ungleichmäßige Oberflächenmontage haben, liegt das in der Regel daran, dass die Pads nicht richtig verlötet sind. Manchmal kann eine ungleichmäßige Oberflächenmontage auch durch verschmutzte Pads verursacht werden. Wenn die Pads nicht richtig verlötet sind, können Sie versuchen, die Pads zu reinigen, um zu sehen, ob das hilft. Sie können auch versuchen, ein anderes Lot zu verwenden, um zu sehen, ob das einen Unterschied macht.

Nicht markierte Streckenabschnitte

Manchmal gibt es einen nicht markierten Leiterbahnbereich. Ein Leiterbahnbereich ist ein Bereich auf einer Leiterplatte, der nicht für Bauteile verwendet wird. Ein nicht markierter Leiterbahnbereich kann aus mehreren Gründen auftreten. Erstens kann dies bei einer Leiterplatte mit hohem Volumen der Fall sein, wenn die Leiterplatte bereits zuvor verwendet wurde. Dies kann auch passieren, wenn Sie eine Teil-Leiterplatte verwenden. Es ist wichtig zu wissen, dass nicht markierte Leiterbahnbereiche kein Problem darstellen. Das ist kein großes Problem. Es ist sogar gut so. Nicht markierte Leiterbahnen sind nützlich, um Jumper hinzuzufügen oder Änderungen an der Leiterplatte vorzunehmen.

Fehler beim Löten und bei der Herstellung

Während des Löt- und Fertigungsprozesses können einige Fehler auftreten. Wenn Sie Probleme mit den Pads auf Ihren Leiterplatten haben, kann dies daran liegen, dass die Löcher für den Lötkolben zu klein sind. Es kann auch daran liegen, dass der Lötkolben zu groß ist. Wenn der Lötkolben zu groß ist, lässt er sich schwerer kontrollieren. Außerdem kann er zusätzliche Schäden an der Leiterplatte verursachen.

Ein weiteres Problem, das beim Löten auftreten kann, ist, dass der Lötkolben zu heiß ist. Wenn der Lötkolben zu heiß ist, kann er die Leiterplatte und die darauf befindlichen Bauteile beschädigen. Außerdem kann das Lot zu schnell fließen, was die Kontrolle über den Lötkolben erschwert. Es ist wichtig zu beachten, dass alle Leiterplattenhersteller Standards für sichere Löttemperaturen haben.

Übermäßiges Tropfen der Lötmaske

Während des Herstellungsprozesses ist es wichtig, die richtige Menge an Lötmaske aufzutragen. Befindet sich zu viel von der Schutzbeschichtung auf der Leiterplatte, kann dies zu Problemen mit der elektrischen Verbindung führen. Wird die Lötmaske zu dick aufgetragen, kann dies zu einer übermäßigen Anzahl von Tropfen auf der Leiterplatte führen, was elektrische Probleme verursacht und die Qualität des Produkts beeinträchtigt. Um dieses Problem zu vermeiden, sollten Hersteller darauf achten, für jeden Auftrag die richtige Menge an Lötmaske zu kaufen.

Zu viele Durchgangslöcher

Die Löcher auf einer Leiterplatte können für verschiedene Zwecke genutzt werden, von der Installation von Ein-/Ausgangsanschlüssen bis hin zur Unterbringung elektrischer Komponenten. Es gibt zwar verschiedene Möglichkeiten, diese Löcher auf der Platine anzubringen, jedoch sollten Sie vermeiden, mehr als eine Durchkontaktierung pro Loch zu platzieren. Die Platzierung einer Durchkontaktierung pro Loch ist der Standard.

Wenn Sie ein Layout haben, bei dem Sie mehr als eine Durchkontaktierung pro Loch verwenden müssen, sollten Sie Ihr Design überprüfen, um sicherzustellen, dass sich dies nicht beheben lässt. Dies kann zu einer Reihe von Problemen führen, beispielsweise zu Kurzschlüssen. Außerdem sollten Sie sicherstellen, dass der Abstand zwischen den einzelnen Durchkontaktierungen mindestens 1 cm beträgt. Wenn Sie ein Layout haben, bei dem Sie mehr als eine Durchkontaktierung pro Loch verwenden müssen, sollten Sie Ihr Design überprüfen, um sicherzustellen, dass es sich nicht um etwas handelt, das behoben werden kann.

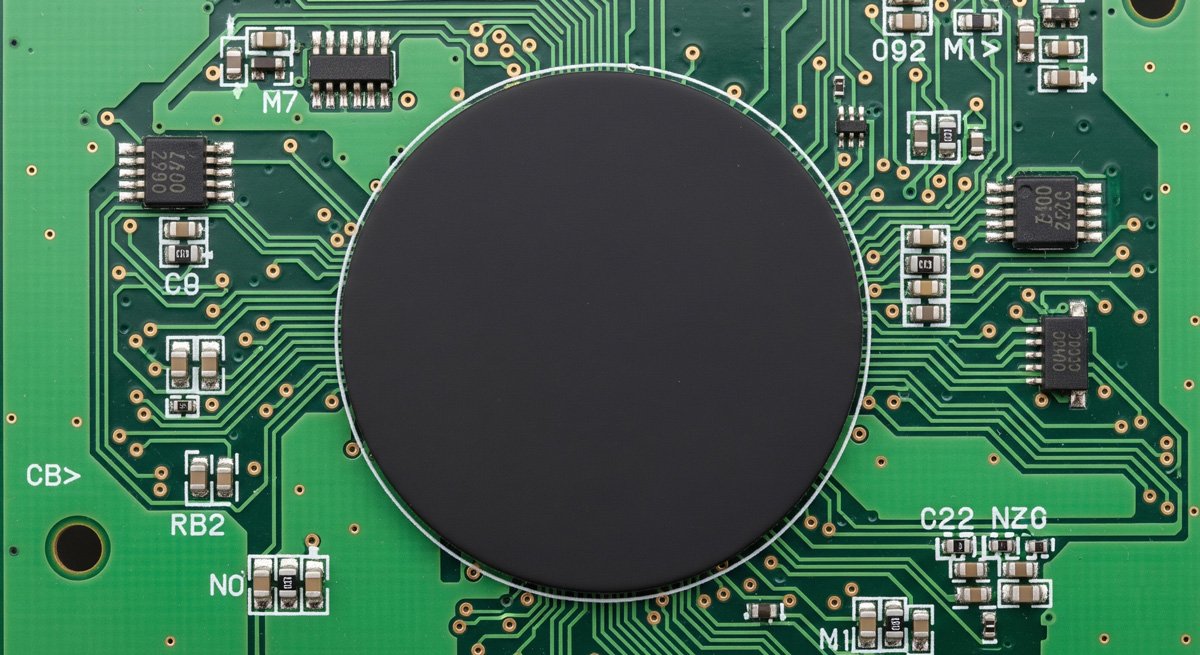

Wie lassen sich Probleme auf Leiterplatten erkennen?

Die Identifizierung der Ursache eines Problems auf einer Leiterplatte (PCB) erfordert einen systematischen Ansatz. Der Diagnoseprozess umfasst eine sorgfältige Untersuchung der Leiterplatte und ihrer Komponenten, um mögliche Fehler zu identifizieren. Dies sind die gängigen Methoden:

Sichtprüfung

Dies ist eine einfache, aber effektive Methode, um offensichtliche physische Schäden oder Rückstände auf der Leiterplatte zu erkennen. Bei der Sichtprüfung werden die Komponenten, Leiterbahnen, Lötstellen und andere physische Merkmale der Leiterplatte auf Mängel untersucht. Dieser Vorgang wird in der Regel vor der Fertigung, während der Montage und nach der Endprüfung durchgeführt.

Die Sichtprüfung kann folgende Anomalien erkennen:

- falsche Platzierung von Bauteilen

- mangelhafte Lötstellen

- fehlende Komponenten

- Falsche Leiterbahnführung

Die Sichtprüfung wird meist manuell durchgeführt, aber automatisierte Prüfsysteme gewinnen zunehmend an Beliebtheit, da sie schneller und zuverlässiger sind als die manuelle Sichtprüfung. Automatisierte Prüfsysteme verwenden Kameras, Sensoren und andere Bildgebungstechniken, um Fehler auf der Platine zu erkennen.

Stromversorgungstests

Die Prüfung der Stromversorgung von Leiterplatten (PCBs) ist ein wichtiger Bestandteil des Konstruktions- und Fertigungsprozesses. Eine ordnungsgemäße Prüfung der Stromversorgung stellt sicher, dass die Leiterplatte die vorgesehenen Funktions- und Leistungsziele erfüllen kann. Die Prüfung der Stromversorgung sollte in mehreren Schritten durchgeführt werden, zum Beispiel:

- Spannungsprüfung

- Stromprüfung

- Widerstandsprüfung

- Rauschtests

- Welligkeitstest

- Transientenprüfung

- Dynamische Belastungsprüfung

Jede Prüfung sollte gemäß den Spezifikationen des Herstellers und den Sicherheitsstandards durchgeführt werden. Sie können für diese Vorgänge ein Oszilloskop, ein Multimeter oder ein Ohmmeter verwenden.

Prüfung der elektrischen Durchgängigkeit

Diese Art von Prüfung wird verwendet, um offene oder kurze Schlüsse in den leitenden Pfaden zwischen den Komponenten auf der Platine zu überprüfen. Sie wird in der Regel entweder vor oder nach dem Lötvorgang durchgeführt, um mögliche Probleme mit den elektrischen Verbindungen zu erkennen. Die gängigsten Methoden zur Prüfung der elektrischen Durchgängigkeit sind:

- Prüfung des elektrischen Widerstands

- Prüfung auf Stromleckage

- Spannungsabfalltests

- Isolationswiderstandsprüfung

Die Prüfung der elektrischen Durchgängigkeit kann manuell oder mit automatisierten Prüfgeräten durchgeführt werden. Bei der manuellen Prüfung wird eine Prüfsonde an jeden der leitenden Pfade auf der Platine angeschlossen und anschließend die Durchgängigkeit überprüft. Bei der automatisierten Prüfung werden mit speziellen Prüfgeräten Tests auf der gesamten Platine in einem einzigen Arbeitsgang durchgeführt. Dies kann bei der Prüfung einer großen Anzahl von Leiterplatten Zeit und Geld sparen.

Komponententests

Die Prüfung von Bauteilen erfolgt in der Regel entweder manuell oder automatisiert. Beim manuellen Verfahren werden die Bauteile auf der Platine durch eine Kombination aus Sichtprüfung und Durchgangsprüfung getestet. Beim automatisierten Verfahren kommen spezielle Prüfgeräte wie In-Circuit-Tester und Flying-Probe-Tester zum Einsatz. Diese Tests können auch Probleme erkennen, die während des Herstellungsprozesses aufgetreten sind:

- Falsche Lötverbindungen

- unsachgemäße Platzierung von Bauteilen

- Unterbrechungen oder Kurzschlüsse

Sowohl manuelle als auch automatisierte Tests sollten vor, während und nach der Montage durchgeführt werden. Dadurch wird sichergestellt, dass die Leiterplatte vor dem Versand an den Kunden ordnungsgemäß funktioniert.

Signaltest

Die PCB-Signaltestung ist ein Verfahren zur Messung der elektrischen Signale, die über eine Leiterplatte gesendet werden. Der Hauptzweck der PCB-Signaltestung besteht darin, sicherzustellen, dass die Leiterplatte ordnungsgemäß und effizient funktioniert. Die Testung umfasst mehrere Schritte, darunter:

- Übersprechen zwischen den verschiedenen Signalbahnen

- Impedanz, Kapazität und Induktivität

- Signalintegritätsanalyse der verschiedenen Komponenten

- elektromagnetische Störungen auf der Schaltung

Die für die PCB-Signalprüfung verwendeten Geräte können je nach Art der zu prüfenden Leiterplatte sowie den Anforderungen der Anwendung variieren. Im Allgemeinen wird diese Prüfung mit einem Oszilloskop, einem Logikanalysator, einem Spektrumanalysator oder anderen speziellen Prüfgeräten durchgeführt.

Lösungen für häufige Probleme mit Leiterplatten

Sobald Sie die Ursache des Problems identifiziert haben, können Sie mit der Fehlerbehebung beginnen und das Problem lösen. Im Allgemeinen hängt die beste Lösung für jedes Problem von der Ursache ab. Es gibt jedoch einige allgemeine Lösungen, die auf viele häufige PCB-Probleme angewendet werden können.

Der erste Schritt zur Behebung eines PCB-Problems ist die Ermittlung der Ursache. Dazu muss die Platine sorgfältig untersucht und auf Anzeichen von Beschädigungen oder fehlerhaften Bauteilen überprüft werden. Darüber hinaus ist es wichtig, das Design der Leiterplatte zu überprüfen und sicherzustellen, dass alle Bauteile ordnungsgemäß angeschlossen sind.

Sobald die Ursache identifiziert wurde, besteht der nächste Schritt darin, die beste Lösung für das Problem zu finden. In einigen Fällen kann dies den Austausch von Komponenten oder die Neuverkabelung der Platine erfordern. In anderen Fällen kann das Problem möglicherweise durch einfaches Hinzufügen zusätzlicher Isolierung oder Kühlkörper zur Platine behoben werden.

Es ist auch wichtig, sicherzustellen, dass die Platine ordnungsgemäß belüftet ist und alle Komponenten korrekt installiert sind. Darüber hinaus ist es wichtig, die Stromquellen zu überprüfen und sicherzustellen, dass sie die richtige Spannung liefern.

Schließlich ist es wichtig, sicherzustellen, dass alle Komponenten von höchster Qualität sind und den Spezifikationen des Herstellers entsprechen. Dies kann dazu beitragen, Probleme aufgrund minderwertiger Komponenten zu vermeiden und einen ordnungsgemäßen Betrieb der Platine zu gewährleisten.

Fazit

PCB-Probleme können schwierig zu diagnostizieren und zu beheben sein, aber wenn man die acht häufigsten Probleme und ihre jeweiligen Lösungen kennt, kann dies den Prozess vereinfachen. Wenn Sie die Anzeichen dieser acht Probleme und die besten Lösungen für jedes einzelne kennen, können Sie alle PCB-Probleme, die auftreten können, schnell und effizient identifizieren und beheben.