Qu'est-ce que la fabrication de circuits imprimés à 6 couches ?

La fabrication de circuits imprimés à 6 couches consiste en la production en série de circuits imprimés comportant au minimum six couches. Dans un circuit imprimé à 6 couches, les couches supérieure et inférieure sont généralement constituées d'un matériau laminé qui est ensuite recouvert d'une couche diélectrique, d'un émaillage et d'une couche conductrice. Les procédés de fabrication les plus courants pour les circuits imprimés à 6 couches sont les procédés FCR (film-cut-route) et FRCD (film-route-cut-route). En d'autres termes, ces procédés de fabrication sont utilisés pour créer un circuit imprimé à 6 couches sur la base d'un film de cuivre, puis pour découper le film de cuivre en cartes individuelles pour différents produits. Les avantages de la fabrication à 6 couches sont la facilité de fabrication et le faible coût.

Structure des circuits imprimés à 6 couches

Les couches d'une carte à 6 couches sont les suivantes : – Substrat de la carte – Revêtement du substrat – Couche conductrice – Émail – Revêtement du substrat – Substrat de la carte Le substrat de la carte est le matériau de base de la carte, qui est généralement un matériau FR-0 ou FR-1. Le revêtement du substrat est une fine couche sur le substrat, généralement en polyimide ou en polyamide. Le revêtement du substrat est généralement un polyester dissous. Le revêtement du substrat a généralement une épaisseur de 0,33 à 0,35 mm. La couche conductrice est une couche de cuivre, d'aluminium ou d'aluminium-tungstène. La couche conductrice est la couche finale de la carte, et elle rend la carte conductrice. La couche d'émail est une couche d'or, d'argent ou de cuivre. La couche d'émail est une couche sur la couche conductrice, qui rend la carte apte à l'utilisation. Le revêtement du substrat, la couche conductrice et la couche d'émail sont tous dissous dans un solvant, puis appliqués sur le substrat de la carte.

Applications du circuit imprimé à 6 couches

– Systèmes d'interconnexion modulaires –

Systèmes modulaires et

semi-conducteurs –

Dispositifs semi-conducteurs – Connecteurs et FPC

– Systèmes de télécommunications

et de contrôle – Électronique

grand public – Électronique

médicale – Électronique

automobile – Systèmes de

contrôle industriels – Systèmes

aérospatiaux – Systèmes militaires

– Systèmes pétroliers et gaziers

Pourquoi choisir la fabrication de circuits imprimés à 6 couches ?

L'un des aspects les plus importants de la fabrication de circuits imprimés à 6 couches est qu'elle permet une production à grande échelle. La norme pour la fabrication à 6 couches est la production en série. Cette production en série permet de réduire le temps de production et permet au fabricant de disposer d'un approvisionnement fiable en matériaux. La production de masse permet au fabricant de répondre à une forte demande en circuits imprimés à 6 couches, ce qui peut aider les fabricants à répondre à la forte demande pour ce type de cartes. Si la fabrication de circuits imprimés à 6 couches peut répondre à la demande en cartes fonctionnelles, elle ne peut pas répondre à la demande en matière de fiabilité. Les cartes à haute fiabilité nécessitent un circuit imprimé comportant plus de 6 couches. Les couches supplémentaires confèrent au circuit imprimé plus de résistance et de ductilité.

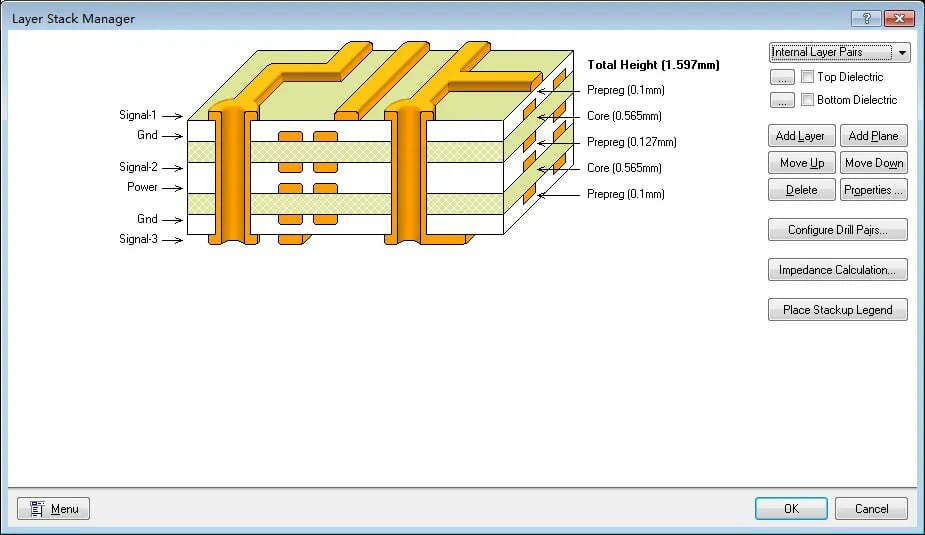

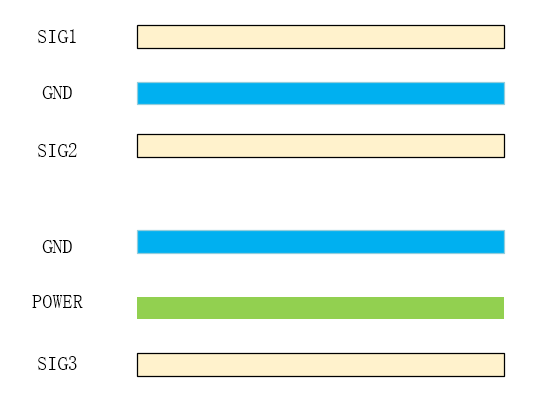

types d'empilement

Voici à titre indicatif une pile de cartes de circuits imprimés à 6 couches typique. Pour la combinaison de cartes à six couches, nous recommandons en premier lieu le schéma 3. Les couches de câblage prioritaires sont S2 (ligne triplaque), S3 et S1.

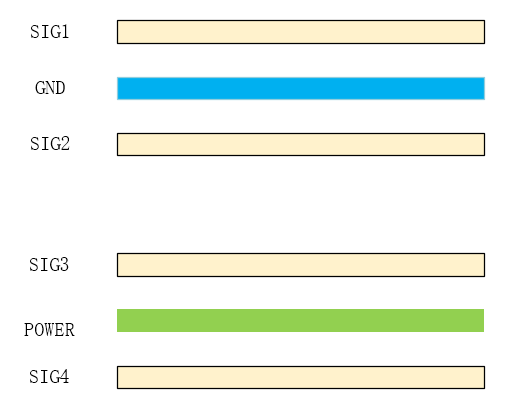

Type 1

Haut (couche de signal)

L2 (plan de masse)

L3 (couche de signal)

L4 (couche de signal)

L5 (plan d'alimentation)

Bas (couche de signal)

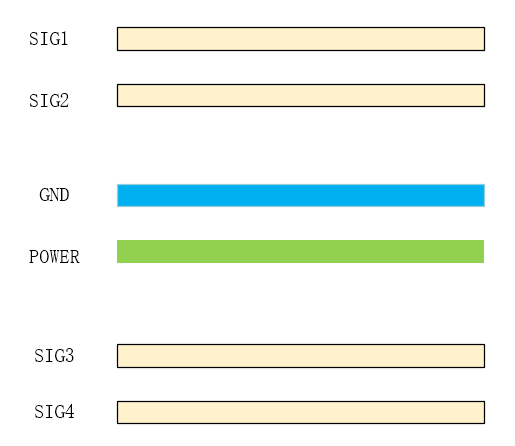

Type 2

Haut (couche de signal)

L2 (couche de signal)

L3 (plan de masse)

L4 (plan d'alimentation)

L5 (couche de signal)

Bas (couche de signal)

Par rapport au schéma 1, le schéma 2 garantit que les plans d'alimentation et de masse sont adjacents afin de réduire l'impédance d'alimentation, mais S1, S2, S3 et S4 sont tous exposés, et seul S2 dispose d'un meilleur plan de référence.

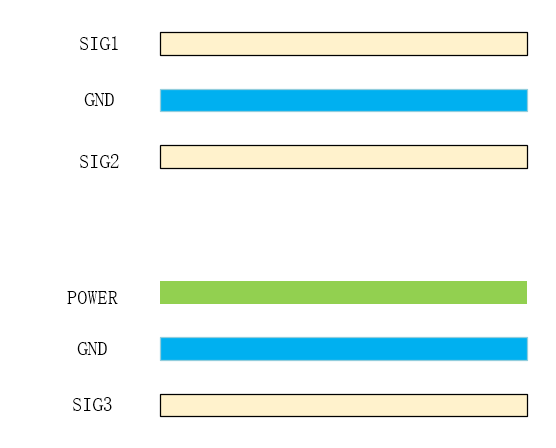

Type 3

Haut (couche de signal)

L2 (plan de masse)

L3 (couche de signal)

L4 (plan d'alimentation)

L5 (plan de masse)

Bas (couche de signal)

Le schéma 3 réduit d'une couche de signal et ajoute une couche électrique interne. Bien que les couches disponibles pour le câblage soient réduites, ce schéma résout les défauts courants des schémas 1 et 2.

Type 4

Haut (couche de signal)

L2 (plan de masse)

L3 (couche de signal)

L4 (plan de masse)

L5 (plan d'alimentation)

Bas (couche de signal)

Pour un petit nombre de signaux locaux, les exigences sont plus élevées. L'option 4 est plus adaptée que l'option 3, car elle permet d'obtenir une excellente couche de câblage S2.

Type 5

Haut (couche de signal)

L2 (plan de masse)

L3 (couche de signal)

L4 (plan d'alimentation)

L5 (couche de signal)

Bas (couche de signal)

Processus de fabrication des circuits imprimés

Le processus de fabrication d'un circuit imprimé à 6 couches consiste à créer un circuit imprimé multicouche en empilant des feuilles de cuivre, chacune ayant des propriétés électriques différentes. Les couches sont ensuite assemblées et gravées à l'aide d'un produit chimique afin de créer un circuit électrique. Le processus est similaire à celui des circuits imprimés simple face, mais les couches supplémentaires nécessitent un processus de gravure différent. Une carte à 6 couches est essentiellement constituée de deux cartes à 3 couches collées ensemble. Le processus de fabrication est donc le même que pour une carte à 3 couches, avec une étape de gravure supplémentaire à la fin où toutes les couches de cuivre sont gravées ensemble. Vous trouverez ci-dessous toutes les étapes à titre de référence :

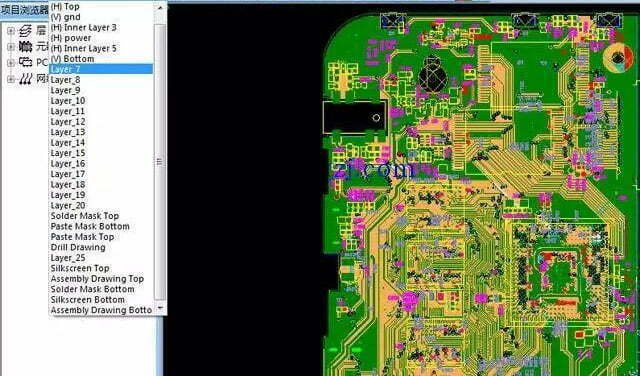

Étape 1 : Conception schématique et agencement du circuit imprimé

La première étape du processus de fabrication d'un circuit imprimé consiste à concevoir la carte. Cela implique de créer un schéma sur un ordinateur à l'aide d'un logiciel de conception spécial. La conception doit tenir compte de l'objectif visé par la carte, des composants nécessaires et de toute exigence particulière, telle que la taille et la forme. Une fois le schéma créé, la conception est disposée sur la carte et l'emplacement exact des composants est déterminé.

Étape 2 : Imprimer la conception du circuit imprimé

Une fois la conception schématique et la disposition terminées, la disposition est imprimée sur un matériau spécial afin de former la base du circuit imprimé. Le matériau utilisé dépend du type de carte produit et de la complexité de la conception.

Étape 3 : Révision de la conception

Avec les progrès technologiques, les revues de conception sont devenues une étape préalable indispensable à la production afin de garantir la qualité du produit. L'objectif d'une revue de conception est d'identifier et de corriger toute erreur potentielle dans la conception avant le début de la fabrication. Cela inclut la vérification que tous les composants, tels que le contour de la carte, les couches de la carte, la largeur des pistes, la taille des trous et le placement des composants, répondent aux spécifications requises. Les revues de conception identifient également tout problème de fabrication potentiel susceptible d'affecter le coût et la qualité du produit final. Grâce au processus de revue de conception, la qualité de la conception est améliorée et le coût de fabrication du produit est réduit.

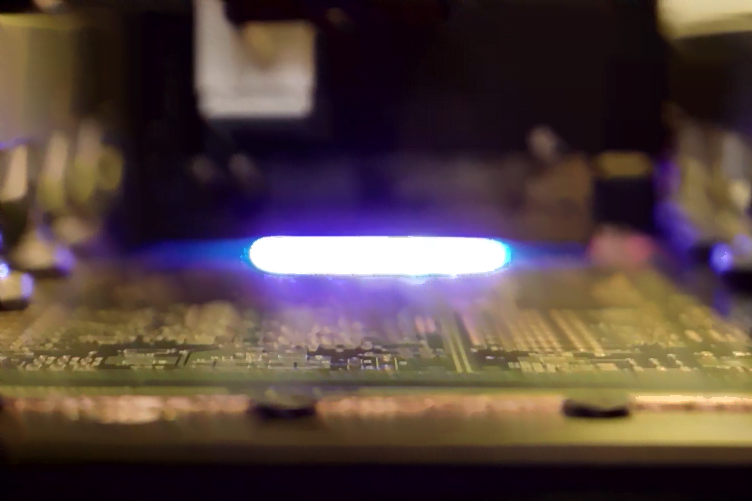

Étape 4 : Imagerie de la couche interne

L'étape suivante du processus de fabrication des circuits imprimés est l'imagerie des couches internes. Cela consiste à prendre le tracé imprimé et à le transférer sur une couche de cuivre. La couche de cuivre est ensuite soumise à un processus de photolithographie dans lequel un matériau sensible à la lumière est appliqué, puis exposé à une source lumineuse. Ce processus est ensuite répété de l'autre côté de la carte.

Étape 5 : Gravure de la couche interne

Une fois le processus d'imagerie terminé, la carte est soumise à un processus de gravure. Cela implique l'utilisation d'une solution chimique pour graver le cuivre dans les zones qui ne sont pas nécessaires au circuit.

Étape 6 : AOI de la couche interne

Une fois le cuivre gravé, la carte est soumise à un processus d'inspection optique automatisée (AOI). Ce processus consiste à utiliser une machine spéciale pour inspecter la carte à la recherche d'éventuelles erreurs.

Étape 7 : Couche interne d'oxyde

Une fois le processus AOI terminé, la carte subit un processus d'ajout d'une couche d'oxyde. Cela permet de protéger la carte contre la corrosion et l'oxydation.

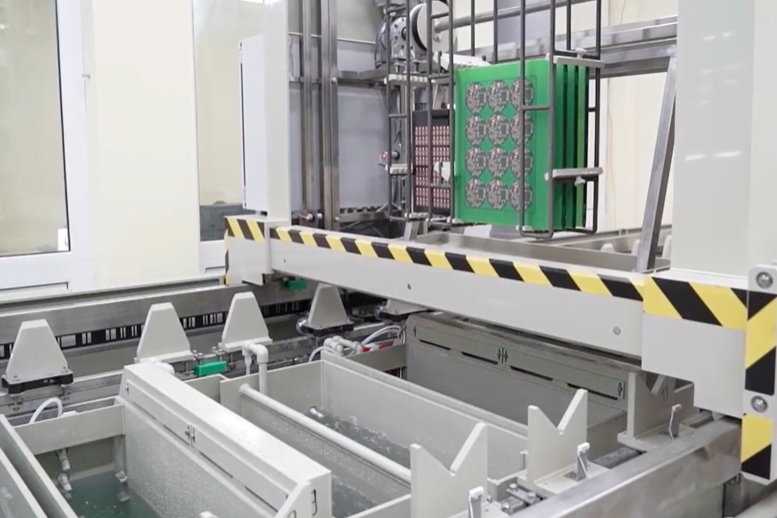

Étape 8 : Circuit imprimé stratifié

Le panneau est ensuite soumis à un processus de laminage. Cela consiste à appliquer un matériau spécial sur le panneau afin de le renforcer et d'augmenter sa rigidité.

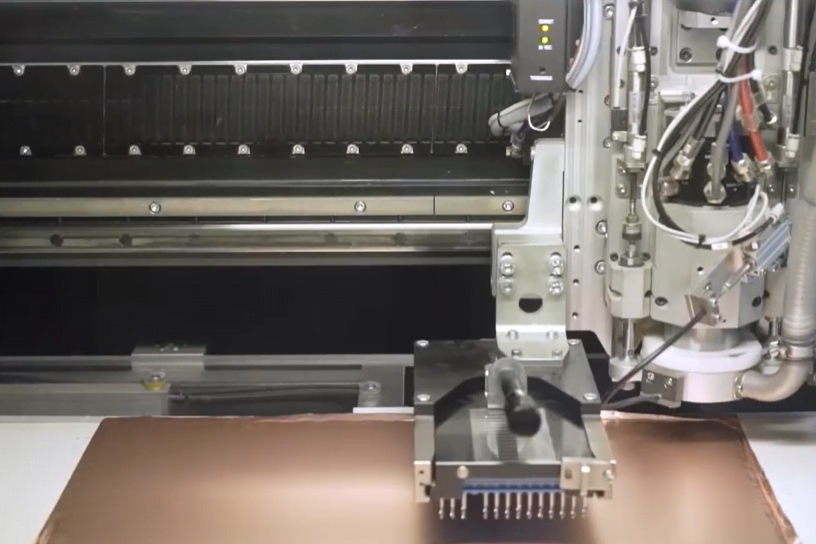

Étape 9 : Perçage des trous

Le perçage est une étape clé dans le processus de fabrication des cartes de circuits imprimés (PCB). Il consiste à créer des trous dans le matériau de la carte afin de pouvoir y monter des composants, tels que des circuits intégrés. Le processus consiste à utiliser un foret, généralement en acier rapide ou en carbure monobloc, pour percer le matériau de la carte. Afin de créer des trous précis et fiables, le foret doit être aligné avec précision sur le PCB. Les trous percés doivent également être propres et uniformes, avec un minimum de dommages à la surface. De plus, le processus de perçage doit être rapide, efficace et rentable. Pour atteindre ces objectifs, diverses machines et outils de perçage sont utilisés pour contrôler la vitesse, la pression et la température du processus de perçage. L'utilisation de ces machines et outils a permis aux fabricants de PCB d'optimiser le processus de perçage et de produire des cartes de haute qualité.

Étape 10 : Placage du circuit imprimé

Le placage des circuits imprimés est une étape cruciale dans la fabrication des circuits imprimés (PCB), car il garantit que les connexions électriques entre les composants sont correctement établies. Ce processus consiste à appliquer une fine couche de métal, tel que du cuivre, sur le circuit imprimé afin de lui conférer une conductivité et de le rendre plus durable. Il augmente également la capacité du circuit imprimé à résister à des températures extrêmes, à la corrosion et à d'autres conditions environnementales.

Le type de placage le plus couramment utilisé dans la fabrication des circuits imprimés est le placage sans courant, car il est le plus efficace et le plus rentable. Ce processus consiste à utiliser des produits chimiques pour plaquer le circuit imprimé avec un alliage métallique tel que le cuivre, le nickel ou l'or. Il présente également l'avantage supplémentaire de fournir une couche protectrice et de rendre la carte plus fiable.

Un autre type de placage utilisé dans la fabrication des circuits imprimés est la galvanoplastie, un procédé plus complexe qui consiste à appliquer le métal à l'aide d'un courant électrique. Ce placage est plus coûteux et plus long, mais il est également plus précis et offre une meilleure protection au circuit imprimé.

Dans l'ensemble, le placage des circuits imprimés est une étape essentielle dans leur fabrication, car il garantit que les connexions électriques sont correctes et que la carte est suffisamment protégée contre les facteurs environnementaux et autres.

Étape 11 : Imagerie de la couche externe

Le processus d'imagerie de la couche externe consiste à transférer le tracé du circuit sur la carte. Ce processus consiste à prendre un tracé CAO du circuit souhaité et à le photographier sur la carte.

Le processus d'imagerie commence par l'envoi de la conception du circuit imprimé au fabricant. La conception est ensuite photographiée sur un film de la même taille que le circuit imprimé. Le film est ensuite placé sur le circuit imprimé, qui est gravé avec un composé chimique pour créer les traces du circuit. La carte est ensuite nettoyée et inspectée pour s'assurer que les traces sont correctement formées.

Une fois la carte inspectée, la couche externe est imprimée sur la carte à l'aide d'un laser ou d'une imprimante à jet d'encre. Le processus d'imagerie doit être précis et exact afin qu'il n'y ait aucune erreur dans la disposition des traces. Il est important que le fabricant utilise la meilleure technologie d'imagerie disponible afin de garantir un produit de la plus haute qualité.

Étape 12 : Gravure de la couche externe

L'une des principales étapes du processus de fabrication des circuits imprimés est la gravure de la couche externe, parfois appelée gravure soustractive.

La gravure de la couche externe consiste à retirer l'excès de cuivre de la carte afin de créer les traces et les motifs souhaités. Pour ce faire, on grave le cuivre indésirable, laissant derrière soi les traces et les motifs souhaités. Le processus est réalisé à l'aide d'un agent chimique, généralement une solution de chlorure ferrique, qui ronge le cuivre non protégé par le masque.

Ce processus est généralement réalisé à l'aide d'un procédé photographique, dans lequel un photorésist est appliqué sur la carte. Le photorésist est ensuite exposé à un film positif du motif souhaité et la carte est développée, laissant les motifs souhaités exposés à l'agent chimique de gravure. L'agent de gravure est ensuite utilisé pour graver le cuivre exposé, laissant derrière lui les traces souhaitées.

La gravure de la couche externe est une étape critique dans le processus de fabrication des circuits imprimés et peut affecter les performances globales de l'appareil, car une mauvaise gravure peut entraîner des courts-circuits, des ouvertures et d'autres problèmes. Il est donc important de s'assurer que cette étape est effectuée correctement et avec le plus grand soin.

Étape 13 : Couche externe AOI

L'étape AOI de la couche externe est une partie importante du processus de fabrication des circuits imprimés, car elle permet de détecter toute erreur pouvant être présente sur le circuit imprimé. Pour ce faire, on utilise un système automatisé qui inspecte le circuit imprimé à la recherche de défauts ou d'anomalies. Le système signale ensuite toutes les zones présentant un problème et apporte les corrections nécessaires pour garantir la haute qualité du circuit imprimé. Ce processus contribue également à réduire les risques potentiels associés aux circuits imprimés, car toute erreur détectée peut être corrigée avant qu'elle ne cause des problèmes.

Le processus de réalisation de l'étape AOI de la couche externe dans la fabrication des circuits imprimés est relativement simple. Tout d'abord, le circuit imprimé est placé sur un tapis roulant, puis scanné par une caméra spécialisée. La caméra détecte alors les défauts ou les anomalies qui peuvent être présents sur le circuit imprimé. Une fois cette opération terminée, la caméra signale les zones présentant un problème et les corrections nécessaires peuvent être apportées.

Les avantages de l'utilisation de l'étape AOI de la couche externe dans la fabrication des circuits imprimés sont nombreux. Tout d'abord, elle permet de garantir la qualité et la fiabilité des circuits imprimés produits. En outre, ce processus réduit le risque de problèmes dus à des défauts ou des erreurs présents sur les circuits imprimés. De plus, il contribue également à accélérer le processus de fabrication des circuits imprimés en permettant une détection et une correction plus rapides des erreurs éventuelles.

En conclusion, l'étape d'inspection optique automatisée (AOI) de la couche externe dans la fabrication des circuits imprimés est une partie cruciale du processus. Elle permet de s'assurer que toutes les erreurs sont identifiées et corrigées avant qu'elles ne causent des problèmes. De plus, elle contribue également à accélérer le processus de fabrication des circuits imprimés, réduisant ainsi le gaspillage et augmentant l'efficacité.

Étape 14 : Application du masque de soudure

L'application du masque de soudure est une étape cruciale dans le processus de fabrication des circuits imprimés. Elle permet de protéger les connexions électriques contre la contamination et les dommages dus à des facteurs environnementaux. Elle consiste généralement à appliquer une fine couche de masque de soudure sur l'ensemble de la carte avant de souder les composants. Cette couche permet de garantir que les connexions soudées restent intactes et à l'abri de tout contact accidentel avec d'autres composants, tout en assurant une isolation contre les forces externes. Le masque de soudure est également utilisé pour créer un aspect uniforme sur l'ensemble de la carte et peut servir à faciliter l'identification des composants. En utilisant un masque de soudure dans le processus de production des circuits imprimés, les fabricants peuvent réduire le risque de défauts du produit tout en créant un produit visuellement agréable et homogène.

Étape 15 : Impression de la légende

L'impression des légendes consiste à imprimer une large gamme de couleurs sur la carte afin d'indiquer les différents composants et désignations. Grâce à l'impression sur la carte, le fabricant peut clairement identifier l'emplacement des composants, leur type et toute autre information nécessaire. L'importance de cette étape ne peut être sous-estimée, car sans elle, les composants seraient difficiles à identifier et à tracer, ce qui pourrait entraîner des erreurs coûteuses lors de l'assemblage et du test de la carte.

Étape 16 : Traitement de surface

Selon l'application, la surface du circuit imprimé peut être soumise à divers traitements afin d'assurer sa durabilité et ses performances. Les traitements de surface les plus couramment utilisés sont l'immersion dans l'or, le dépôt de nickel, le nivellement à l'air chaud (HASL), l'immersion dans le nickel chimique et l'or (ENIG), l'immersion dans l'argent (ISn), le conservateur de soudabilité organique (OSP) et l'immersion dans le nickel chimique, le palladium chimique et l'or (ENEPIG).

Or par immersion

L'immersion dans l'or est un procédé de galvanoplastie utilisé pour recouvrir la surface d'un circuit imprimé d'une fine couche d'or. Cette couche d'or aide à protéger la carte contre la corrosion et l'oxydation, tout en améliorant la connexion électrique et la soudabilité. Le dépôt de nickel est également utilisé dans le même but, mais il produit un revêtement plus épais que l'immersion dans l'or et est plus résistant à l'usure.

Nivellement à l'air chaud (HASL)

Le nivellement à l'air chaud (HASL) est un traitement de surface souvent utilisé dans l'assemblage de cartes de circuits imprimés à haute fiabilité. Dans ce processus, la carte est exposée à un flux d'air chaud qui aide à niveler la surface de la carte et à créer un revêtement de soudure uniforme. Cette méthode offre une soudabilité supérieure et facilite également le soudage de composants sans plomb.

Nickel chimique et immersion or (ENIG)

Le nickel chimique et l'immersion dans l'or (ENIG) est un traitement de surface qui combine les avantages de l'immersion dans l'or et du dépôt de nickel. Cette méthode crée une fine couche d'or sur une couche plus épaisse de nickel, offrant une connexion électrique et une soudabilité supérieures.

Argent d'immersion

L'argent par immersion est un traitement de surface qui recouvre la surface du circuit imprimé d'une fine couche d'argent. Cette couche d'argent contribue à améliorer la soudabilité de la carte et offre également des performances électriques supérieures.

Agent de préservation de la soudabilité organique (OSP)

Le produit de préservation de la soudabilité organique (OSP) est un traitement de surface appliqué pour lisser et niveler la surface de la carte et améliorer la soudabilité. L'OSP aide à protéger la carte contre l'oxydation et la corrosion tout en offrant une meilleure connexion électrique.

Nickel chimique Palladium chimique Or chimique (ENEPIG)

Le nickel chimique, palladium chimique et immersion d'or (ENEPIG) est un traitement de surface qui combine les avantages du nickel chimique, de l'immersion d'or et du palladium chimique, immersion d'or. Cette méthode crée une fine couche d'or sur une couche plus épaisse de nickel et de palladium, offrant une connexion électrique et une soudabilité supérieures.

Étape 17 : Test électrique

Le test électrique est effectué pour garantir la qualité du circuit imprimé créé et vérifier que tous les composants fonctionnent correctement. Au cours du test électrique, divers tests sont effectués pour s'assurer que le circuit imprimé fonctionne correctement. Cela comprend des tests de continuité, d'isolation, de courant, de tension, etc. Il est important de noter que chaque test est différent et que la qualité et la précision des tests varient en fonction du produit. Les tests électriques permettent de s'assurer que la carte ne présente aucun défaut et qu'elle fonctionne comme prévu. Les tests électriques constituent l'une des dernières étapes du processus de fabrication des circuits imprimés. Il est donc important de garantir la qualité et la sécurité des produits.

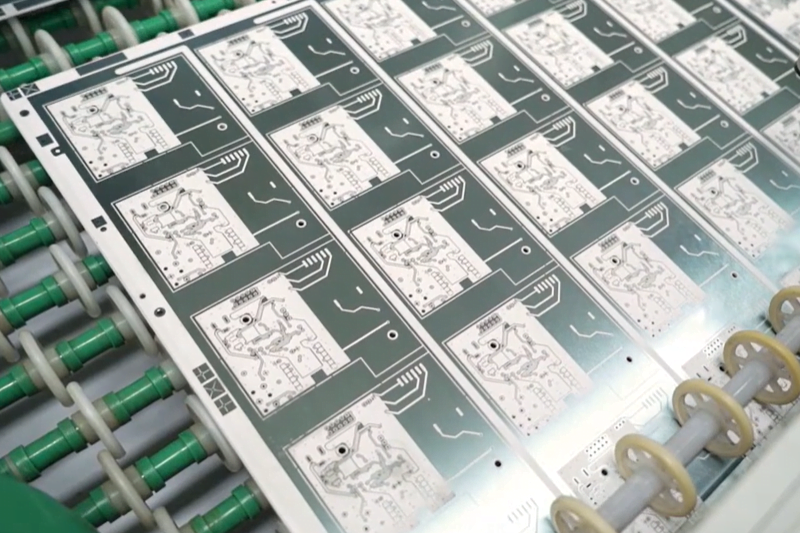

Étape 18 : Traitement mécanique

L'étape d'usinage mécanique consiste à découper et à percer des trous dans les cartes afin d'y placer les composants, ainsi que d'autres éléments nécessaires au bon fonctionnement de la carte. L'usinage est un processus très précis qui nécessite des outils spécialisés et des technologies de pointe capables de produire des résultats d'une grande précision. Il est important que le processus d'usinage soit effectué correctement, car toute erreur peut avoir un impact significatif sur les performances de la carte. De plus, l'usinage peut impliquer un certain nombre de processus différents, chacun pouvant être utilisé pour produire des résultats différents. Les processus les plus courants sont le perçage, le fraisage, le détourage et la découpe au laser. Chacun de ces processus présente ses propres avantages et inconvénients et peut être utilisé pour produire des circuits imprimés de différents niveaux de complexité. Le traitement par usinage est une étape essentielle pour garantir que les circuits imprimés produits sont de la plus haute qualité et répondent aux besoins du client.

Étape 19 : Contrôle qualité et inspection visuelle

Le contrôle qualité et l'inspection visuelle sont des étapes essentielles du processus de fabrication des circuits imprimés qui garantissent que le produit final répond aux normes industrielles et aux attentes des clients. Ce processus implique un examen minutieux des caractéristiques physiques et des composants électriques des circuits imprimés.

Le processus de contrôle qualité et d'inspection visuelle est réalisé à travers une série de tests et d'évaluations. Voici les exigences en matière de contrôle qualité et d'inspection visuelle : Aucun défaut physique, tel que rayures, bosses, bavures ou autres déformations.

- Aucun défaut électrique, tel que soudure incorrecte, résistances incorrectes ou tout autre problème avec les composants électriques.

- Le circuit imprimé doit être testé conformément aux normes industrielles et aux spécifications du client.

- Tout problème identifié au cours du processus d'inspection doit être documenté et résolu.

- Aucun risque potentiel pour la sécurité, tel qu'un câblage défectueux, des niveaux de tension incorrects ou tout autre problème potentiel.

- Aucun problème de performance potentiel, tel qu'un timing incorrect, des niveaux de signal incorrects ou tout autre problème pouvant affecter les performances du circuit imprimé.

- Aucun danger environnemental, tel que la présence de soudure à base de plomb ou de tout autre matériau dangereux.

Étape 20 : Emballage et livraison

La dernière étape de la fabrication des circuits imprimés est l'emballage et l'expédition. Cela implique généralement l'utilisation d'un matériau qui enveloppe les circuits imprimés afin de les protéger de la poussière et d'autres contaminants, à l'instar d'un processus d'emballage sous vide. Ensuite, les circuits scellés sont placés dans des conteneurs qui les protègent contre tout dommage pendant le transport. Enfin, ils sont expédiés aux consommateurs.

Équipement de fabrication

Les équipements utilisés pour fabriquer des circuits imprimés à 6 couches sont un laminateur, un préhenseur, une machine de gravure et un séchoir. Le laminateur sert à découper les cartes et à coller les couches, tandis que le préhenseur sert à retirer les cartes de la machine. La machine de gravure sert à retirer le revêtement et le séchoir sert à éliminer le solvant de la carte après son moulage.

Matériaux pour la fabrication

La pile de cuivre utilisée pour la fabrication à 6 couches a une épaisseur de 0,4 mm, et le film de cuivre est un cuivre de 1 oz d'une épaisseur de 0,4 mm. La pile de cuivre utilisée pour la fabrication à 6 couches a une épaisseur de 0,4 mm, et le film de cuivre est un cuivre de 1 oz d'une épaisseur de 0,4 mm. Le stratifié utilisé pour la fabrication à 6 couches est généralement de qualité FR-0, c'est-à-dire un FR-0 d'une épaisseur de 0,33 à 0,35 mm. Le stratifié utilisé pour la fabrication à 6 couches est généralement de qualité FR-0, c'est-à-dire un FR-0 d'une épaisseur de 0,33 à 0,35 mm. Le diélectrique utilisé pour la fabrication à 6 couches est généralement un polyester ou un polyimide. Le diélectrique utilisé pour la fabrication à 6 couches est généralement un polyester ou un polyimide. La barrière thermique utilisée pour la fabrication à 6 couches est généralement en verre ou en céramique. La barrière thermique utilisée pour la fabrication à 6 couches est généralement en verre ou en céramique.

Conseils

– N'oubliez pas que la fabrication en grande série est une exigence pour la production de circuits imprimés à 6 couches.

– Lors de la conception d'un circuit imprimé à 6 couches, essayez de créer un encombrement standard. Cela facilite la fabrication des cartes.

– Afin que les circuits imprimés à 6 couches répondent aux exigences de fiabilité et de haute performance, la conception doit être testée. La fonctionnalité et la fabricabilité de la conception doivent être vérifiées.

– Assurez-vous que la qualité de la fabrication de vos circuits imprimés est constante. Il est important de tester vos cartes avant de les expédier.

Conclusion

Les composants électroniques tels que les résistances, les condensateurs, les transistors, les diodes et les circuits intégrés sont de plus en plus petits et complexes. Par conséquent, le besoin en composants fiables et de haute qualité augmente. Le processus de fabrication de circuits imprimés à 6 couches est un moyen peu coûteux et efficace de produire ces composants en série.