Qu'est-ce que le DFM ?

La conception pour la fabrication (DFM) fait en réalité le lien entre la R&D et la production. Elle simplifie, optimise et améliore la conception des produits afin de fabriquer de meilleurs produits à moindre coût.

Pourquoi la DFM est-elle si importante ?

L'objectif de l'entreprise : faible coût, rendement élevé, bonne capacité d'approvisionnement et produits fiables à long terme. En d'autres termes, il est possible de fabriquer de meilleurs produits à moindre coût, et la DFM peut répondre dans une large mesure aux besoins des entreprises. La DFM joue un rôle crucial pour garantir une efficacité optimale, une rapidité et une productivité maximale.

Beaucoup pensent que près de 70 % des coûts de fabrication d'un produit peuvent être attribués à la phase de conception initiale, qui englobe des aspects tels que les matériaux et la production. Par conséquent, le DFM possède une capacité remarquable de réduction des coûts.

En outre, le DFM peut également jouer un rôle dans l'ensemble du processus de fabrication et de production.

Avantages du DFM

- Avec le DFM, les coûts de production peuvent être réduits

- Accélérer la mise sur le marché

- Réduire les coûts de développement

- Minimiser le besoin de révisions ou les éliminer complètement

- Réduire les retouches et les coûts associés

- Détecter les erreurs et les dysfonctionnements, et les éviter

- Offrir un niveau élevé d'excellence des produits en affinant et en améliorant continuellement la conception à chaque étape.

Exigences du processus DFM pour la conception de circuits imprimés

Taille du PCB

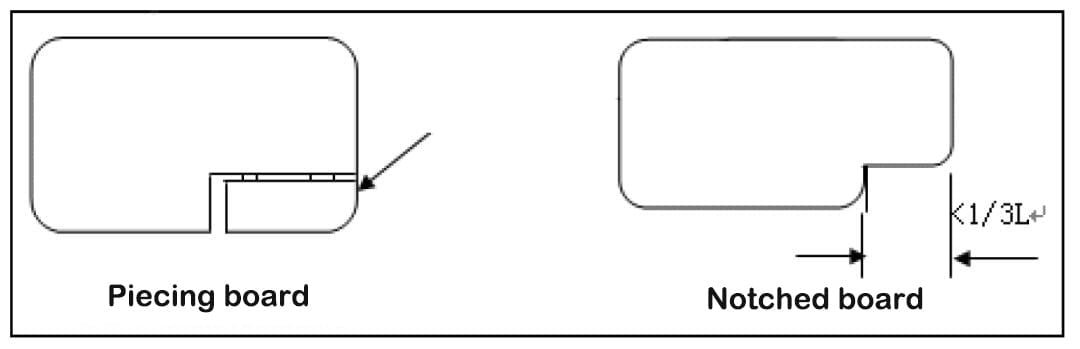

Les dimensions ne doivent pas dépasser la capacité de traitement de l'équipement. À l'heure actuelle, la gamme de dimensions couramment utilisée est « largeur (200 mm ~ 250 mm) x longueur (250 mm ~ 350 mm) ». Pour les circuits imprimés dont le côté long est inférieur à 125 mm ou le côté court inférieur à 100 mm, ou dont les formes irrégulières autour du circuit imprimé, il doit être conçu comme un puzzle.

Forme du circuit imprimé

La forme de la carte est rectangulaire. Si vous n'avez pas besoin d'assembler la carte, les 4 coins de la carte doivent être arrondis ; si vous devez assembler la carte, les 4 coins de la carte après l'assemblage doivent être arrondis, et le rayon minimum du coin arrondi est r=1 mm. La valeur recommandée est r=2,0 mm.

Afin de garantir la stabilité du processus de transmission, la conception doit prévoir l'utilisation d'une scie à chantourner pour convertir le circuit imprimé de forme irrégulière en une forme rectangulaire, en particulier les espaces dans les coins doivent être comblés.

Pour les cartes SMT pures, les espaces sont autorisés, mais leur taille doit être inférieure à 1/3 de la longueur du côté afin de garantir que le circuit imprimé soit transporté sans encombre sur la chaîne.

Pour les filets, un rayon minimum de 0,8 mm est recommandé, et des rayons aussi petits que 0,4 mm peuvent être utilisés si nécessaire.

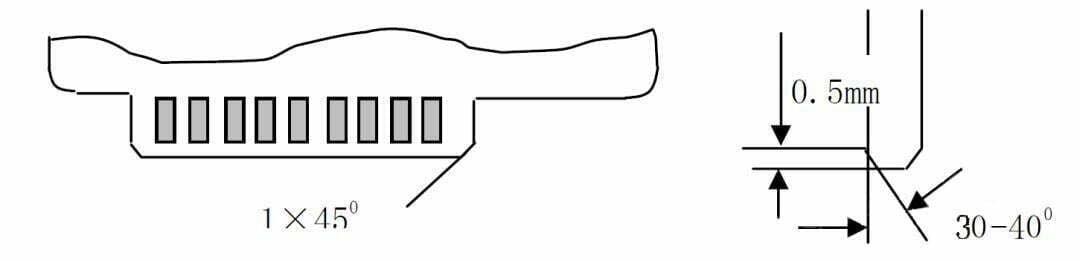

Les exigences de conception pour les doigts dorés sont indiquées dans la figure, sauf que le chanfreinage du côté insertion est conçu selon les exigences, les deux côtés de la carte enfichable

Un chanfrein de (1~1,5)×45° ou un coin arrondi de R1~R1,5 doit également être conçu.

Côté transmission

Afin de minimiser la déformation des circuits imprimés pendant le soudage, il est d'usage d'utiliser le côté le plus long comme direction de transmission pour les circuits imprimés qui ne nécessitent pas d'imposition. De même, lorsque l'imposition est nécessaire, la direction du côté le plus long doit également être utilisée comme direction de transmission. Pour les circuits imprimés dont le rapport entre le côté court et le côté long est supérieur à 80 %, le côté court peut être utilisé pour la livraison.

Étant donné que le panneau de connexion adopte généralement une conception en puzzle, le côté processus est généralement utilisé comme côté de transmission, et la largeur la plus étroite du côté processus n'est généralement pas inférieure à 4,5 mm.

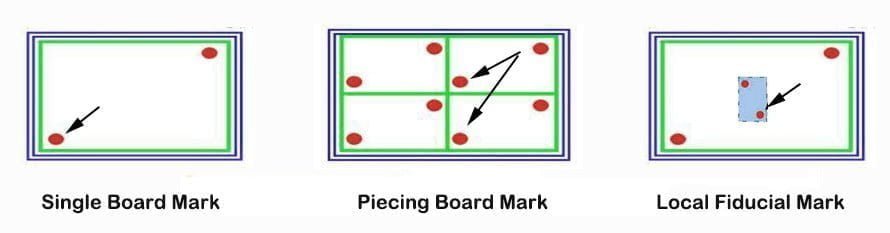

Points MARK

Les repères de positionnement optique, également appelés points MARK, jouent un rôle crucial dans le processus d'assemblage. Ces points de repère, souvent appelés points de référence, servent d'indicateurs cohérents et mesurables, facilitant l'alignement précis des circuits imprimés tout au long des étapes d'assemblage. Leur fonction principale est d'assurer le positionnement précis de chaque composant. Par conséquent, les points de repère revêtent une importance capitale dans la production SMT.

Lors de la conception des cartes de circuits imprimés, le point de repère sert d'identifiant de position pour fixer le circuit imprimé sur la machine de placement automatique. Le choix des points de repère a une incidence directe sur l'efficacité du placement des composants effectué par la machine de placement automatique.

Types de points de repère :

En général, le choix des points de repère dépend du modèle de la machine de placement automatique. Il existe trois types d'options :

- Marquage d'une seule carte :

tous les produits fabriqués par SMT doivent comporter au moins une paire de points de marquage sur chaque circuit imprimé afin de répondre aux exigences de conception pour l'identification par les machines SMT, comme le marquage d'une seule carte. - Marquage de carte d'assemblage :

Le marquage de la carte d'assemblage sert uniquement à faciliter le positionnement. Les méthodes spéciales d'assemblage des cartes sont les suivantes :

1) La position du marquage diagonal doit être la même pour les cartes yin et yang.

2) La position du marquage des cartes miroir doit être la même. (R1=R2) Marque de repère locale : La marque

de repère locale est utilisée pour le positionnement de composants individuels tels que les QFP et les BGA, elle permet d'améliorer la précision du placement.

Forme du point de repère :

La forme préférée du point de repère est un cercle plein d'un diamètre de 1 mm (± 0,2 mm), et le matériau est du cuivre nu (qui peut être protégé par un revêtement anti-oxydation transparent), étamé ou nickelé. Il convient de veiller à la planéité et à la netteté des bords, ainsi qu'à la couleur, qui doit se distinguer clairement de la couleur de fond environnante. Afin de garantir l'efficacité de la reconnaissance par les équipements d'impression et les équipements SMT, il ne doit y avoir aucun autre câblage, sérigraphie, tampon ou Wait-Cut dans la zone ouverte du point de marquage.

Taille du point de repère :

1) Le diamètre minimum du point de repère est de 1,0 mm et le diamètre maximum est de 3,0 mm. Ponctuation des repères : veuillez noter que la variation dimensionnelle sur une même carte imprimée ne peut dépasser 25 microns ;

2) Il est particulièrement important que tous les points de repère aient une taille uniforme sur les circuits imprimés portant le même numéro de carte. Cette exigence s'applique à tous les circuits imprimés, y compris ceux portant des numéros de plaque identiques et fabriqués par la même entreprise.

3) Il est recommandé que la disposition RD unifie le diamètre de marquage des points de marquage de tous les fichiers image à 1,0 mm ;

Distance entre le point de repère et le bord :

1) Le point de repère (bord) doit être situé à ≥ 5,0 mm du bord de la carte imprimée (espacement minimum entre la pince de la machine et la carte PCB) et doit se trouver sur la carte PCB plutôt que sur le bord de la carte, et respecter les exigences minimales d'ouverture du point de repère. Remarque importante : il s'agit de la distance entre le bord du point de repère et le bord de la carte ≥ 3,0 mm, et non du centre du point de repère.

Marquer le rayon du bord :

À proximité du point de repère, il est essentiel de maintenir une zone libre, dépourvue d'éléments de circuit ou de marquages supplémentaires. Le rayon de la zone circulaire libre entourant le point de repère doit être égal ou supérieur à deux fois le rayon (2R) du point de repère lui-même. Pour améliorer la reconnaissance par la machine, un rayon (r) égal à trois fois le rayon du point de repère (3R) est préférable. Il est également conseillé d'améliorer le contraste de couleur entre le point de repère et son environnement. Aucun caractère n'est autorisé dans r (cuivre ou sérigraphie, etc.). Plusieurs options sont disponibles pour le choix du matériau des points de repère. Les points de repère peuvent être composés de cuivre nu, de cuivre nu protégé par un revêtement anti-oxydation transparent, de nickel ou d'étain plaqué, ou recouverts de soudure. Si un masque de soudure est utilisé, il ne doit pas recouvrir le point de repère ou sa zone ouverte.

MARK Points Positionnement :

Pour garantir un placement précis des composants, les points de repère sur le circuit imprimé ou la carte composite doivent être positionnés en diagonale aussi loin que possible les uns des autres, de préférence répartis le long de la diagonale la plus longue.

Marquer la planéité du point :

La tolérance de planéité de la surface pour les marquages des points de repère doit être comprise dans une plage de 15 microns [0,0006'], afin de garantir une surface plane et régulière.

Trous de positionnement :

Chaque circuit imprimé doit être conçu avec au moins deux trous de positionnement dans ses coins. Dans un panneau à encastrer, il doit y avoir quatre trous de positionnement répartis aux quatre coins. L'ouverture standard des trous de positionnement est de 2,00 ± 0,08 mm, et la distance entre le centre du trou de positionnement et le bord de la carte doit être de 5 mm. Les composants ou les pastilles adjacents au trou d'alignement doivent être à une distance minimale de 1,5 mm du bord du trou d'alignement.

Validité des points MARK :

La validité des points MARK dépend de leur apparition par paires le long de la même diagonale. Pour optimiser les performances, il est essentiel de garantir un contraste visuel notable entre le point MARK et le matériau de substrat de la carte imprimée. De plus, la cohérence de l'arrière-plan interne de tous les points MARK est essentielle, ceux-ci devant rester identiques.

Éviter la métallisation des trous :

Les trous de positionnement et les trous de montage non mis à la terre sont généralement conçus comme des trous non métallisés afin d'éviter tout problème de métallisation.

Comment appliquer le DFM dans la production de produits ?

Commencez par le schéma conceptuel

Dans le processus de conception d'un schéma, le choix des matériaux par le concepteur vise avant tout à répondre aux fonctionnalités prévues. Cependant, il est essentiel de prendre en compte toute une série de facteurs supplémentaires, notamment le prix, la fiabilité et le cycle de vie du matériau, afin de faire des choix éclairés. Si vous commencez à y réfléchir dès la phase de conception, vous pouvez vous épargner beaucoup d'ennuis et éviter des problèmes au fabricant.

Je dois ici parler de la nomenclature. Il existe sur le marché de nombreux choix de matériaux adaptés, qui peuvent en réalité résoudre de nombreux problèmes.

Disposition des circuits imprimés

La disposition des circuits imprimés revêt une importance considérable dans le processus global de conception. Au cours des phases initiales de conception, les décisions cruciales concernant la configuration de la carte ont un impact direct sur son processus de fabrication.

1) Carte à couche unique, carte à double couche ou carte multicouche

Les cartes à deux couches sont souvent utilisées pour garantir l'intégrité du signal et la gestion thermique, tout en tenant compte de la fabricabilité de la carte. Par exemple, déterminer l'épaisseur de carte requise pour les vias utilisés correspond au rapport d'aspect de perçage optimal, ce qui nécessite d'utiliser un matériau de carte différent ou de modifier le nombre de couches de la carte.

2) Contour du modèle de carte

Déterminez le modèle et le contour du circuit imprimé, en précisant la forme et la taille détaillées du circuit imprimé, y compris le placement des composants fixes, des trous traversants, des fentes, etc. Il convient ici de faire preuve de prudence afin d'éviter les erreurs de conception et d'assemblage. (La vigilance est cruciale à cet égard pour atténuer les risques d'erreurs de conception et d'assemblage).

3) Matériaux

Afin d'éviter les problèmes de soudure lors de l'assemblage, il est nécessaire de disposer des matériaux nécessaires.

Placement et routage conformément aux exigences DFM

En matière de placement et de routage des composants sur les circuits imprimés, il est primordial d'obtenir les chemins de signaux les plus courts possibles, en particulier dans les circuits à haute vitesse et à forte puissance, afin d'optimiser les performances électriques. Lors du processus de conception de la carte, il est impératif pour le concepteur de circuits imprimés de trouver un équilibre harmonieux entre les exigences électriques et les contraintes de fabrication de la carte.

Dispositif à montage en surface

Pour que la machine d'assemblage puisse effectuer automatiquement l'assemblage, il est absolument nécessaire de maintenir une certaine distance entre les composants, et bien sûr, certains assemblages ne peuvent être réalisés sans soudure manuelle.

- Le connecteur et le patch doivent être placés perpendiculairement à la carte dans le sens de la vague de soudure, ce qui facilite la répartition uniforme de la soudure autour des broches du composant.

- Le placement du connecteur aura également une incidence sur la soudure. Par exemple, lorsque le connecteur et le patch se trouvent du même côté de la carte PCB, le soudage par refusion sera effectué avant le soudage à la vague.

Soudage par refusion

- Les composants SMT discrets plus petits à deux broches doivent être équilibrés thermiquement pour le soudage par refusion.

- Lorsqu'un plot est connecté à une grande surface métallique, il peut agir comme un dissipateur thermique et ralentir la refusion de la pâte à souder sur ce plot par rapport à l'autre plot, ce qui entraîne la formation d'un monument de composants.

- La taille du plot est également un problème, car des plots trop grands peuvent faire flotter le composant et le désaligner, tandis que des plots trop petits peuvent ne pas retenir suffisamment de pâte à souder pour refondre et former une connexion solide.

Boîtiers PCB

- Des trous traversants trop grands pour leurs broches peuvent disperser la soudure trop rapidement, ce qui entraîne des connexions de soudure de mauvaise qualité.

- Des pastilles SMT trop grandes peuvent contenir trop de pâte à souder, ce qui peut créer un pont vers les pastilles adjacentes et entraîner des courts-circuits.

- Une trop grande proximité entre les pastilles favorise également la formation de ponts de soudure. Ce phénomène s'observe souvent dans les composants à pas fin où la barrière de soudure entre les pastilles est insuffisante pour l'empêcher.

Finalisation de la conception et documentation

Au-delà des aspects liés au placement et au routage des composants, la phase de conception du circuit imprimé comporte de nombreuses autres responsabilités qui ont un impact profond sur la fabricabilité de la carte.

Test des PCB

Pour vérifier la précision du processus d'assemblage, les cartes comportent souvent des points de test accessibles aux sondes du dispositif de test. Cependant, si les points de test ne sont pas inclus dans la conception d'origine, la carte doit être redessinée pour les ajouter avant de pouvoir être mise en production. De telles modifications sont non seulement coûteuses et chronophages, mais peuvent également introduire de nouveaux problèmes de DFM qui n'existaient pas auparavant.

Sérigraphie et marquage de cartes

Les marquages sérigraphiques sont importants pour les tests, les retouches et le débogage des circuits imprimés. Sans les informations nécessaires sur la carte, la fabrication peut être ralentie pendant que les techniciens chargés des retouches et des tests recherchent des marquages spécifiques indiquant les pièces ou la polarité.

Résumé des dessins de conception

Sans informations complètes et précises sur les modifications apportées à la conception, vous risquez de perdre du temps à vérifier les détails de fabrication. Cela peut entraîner des retards, voire des erreurs, lors de la production de la carte.