Was ist Lötpaste?

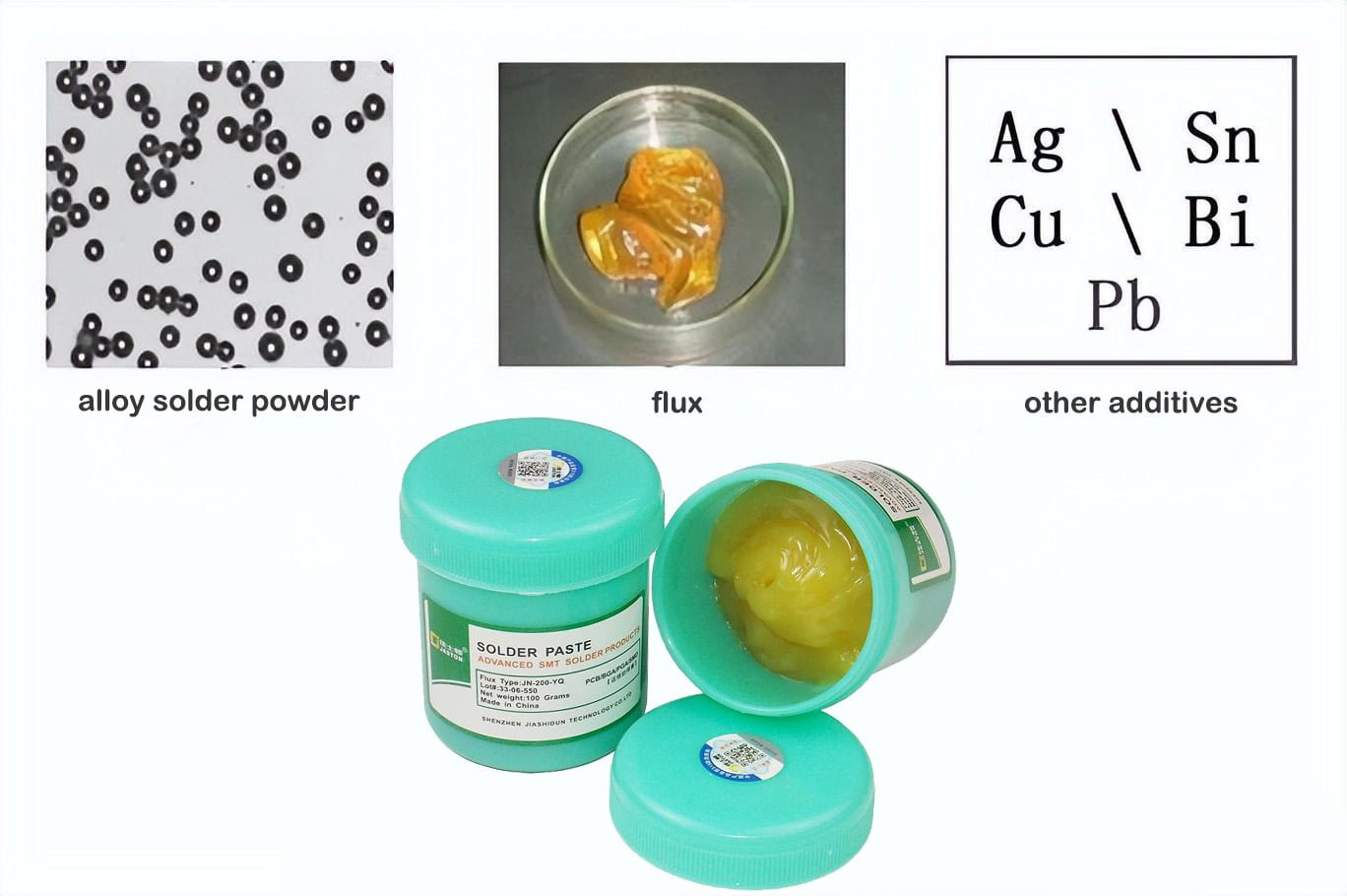

Lötpaste, auch bekannt als Lötcreme oder Zinnpaste, ist eine Mischung, die in erster Linie zum Verbinden von Metallkomponenten verwendet wird. Sie hat eine komplexe Zusammensetzung, die je nach den spezifischen Anforderungen der Lötpaste aus Lötpulver, Flussmittel und anderen Additiven besteht.

Lötpaste besitzt eine bestimmte Viskosität, wodurch sie an bestimmten Stellen an elektronischen Bauteilen haften bleibt. Bei steigender Temperatur durchläuft die Lötpaste einen Prozess, der als Reflow bezeichnet wird, bei dem die Lösungsmittel und Additive verdampfen, was zu einer dauerhaften Verbindung zwischen den elektronischen Bauteilen und der Leiterplatte (PCB) führt.

Zusammensetzung der Lötpaste

Lötpaste besteht hauptsächlich aus Legierungslotpulver und Flussmittel, die gut gemischt und verrührt werden, um eine Pastenmischung zu bilden. Das Legierungslotpulver macht 85 % bis 90 % des Gesamtgewichts aus, das Flussmittel 10 % bis 15 %.

Legierung-Lötpulver

Legierungslötpulver wird durch Sprühverfahren in Inertgas hergestellt, und die Partikelgröße des Pulvers wird durch Sortieren bestimmt. Die Form des Lötpulvers wird in kugelförmig und unbestimmt unterteilt, wobei kugelförmiges Pulver für den Druck geeignet ist. Häufig verwendetes Legierungslötpulver gibt es in zwei Kategorien: bleihaltig und bleifrei.

Zu den bleihaltigen Lötpulvern gehören Zinn-Blei (Sn-Pb), Zinn-Blei-Silber (Sn-Pb-Ag), Zinn-Blei-Wismut (Sn-Pb-Bi) usw. Die am häufigsten verwendeten Legierungszusammensetzungen sind 63 % Sn/37 % Pb und 62 % Sn/36 % Pb/2 % Ag.

Zu den bleifreien Lötpulvern gehören Zinn-Silber (Sn-Ag), Zinn-Silber-Kupfer (Sn-Ag-Cu) usw., wobei die gängigsten Legierungszusammensetzungen 96,5 % Sn/3,5 % Ag und 93,6 % Sn/4,7 % Ag/1,7 % Cu sind.

Fluss

In der Lötpaste ist das Pastenflussmittel der Träger des Legierungspulvers. Seine Zusammensetzung entspricht im Wesentlichen der von Allzweckflussmitteln. Um den Druckeffekt und die Thixotropie zu verbessern, werden manchmal thixotrope Mittel und Lösungsmittel hinzugefügt. Durch die Wirkung des Wirkstoffs im Flussmittel kann es die Oberfläche des Lötmaterials und die Oxidschicht des Legierungspulvers selbst entfernen, sodass sich das Lot schnell verteilt und an der Oberfläche des Lötmetalls haftet. Die Zusammensetzung des Flussmittels hat einen großen Einfluss auf die Ausdehnung der Lötpaste, die Benetzbarkeit, den Zusammenbruch, die Viskositätsänderungen, die Reinigungseigenschaften, die Lötperlenbesprühung und die Lagerfähigkeit.

Arten von Lötpaste

Blei- und bleifreie Lötpaste

Bleihaltige Lötpaste besteht hauptsächlich aus Sn und Pb, wie beispielsweise Sn5/Pb95 oder Sn10/Pb90.

Bleifreie Lötpaste besteht in erster Linie aus Zinn, Silber und Kupfer, wobei der Bleigehalt unter 1000 ppm liegt.

Lötpaste mit niedrigem und hohem Schmelzpunkt

Die am häufigsten verwendete Lötpaste hat einen Schmelzpunkt zwischen 178 und 221 °C. Je nach Art und Zusammensetzung der verwendeten Metalle kann der Schmelzpunkt der Lötpaste auf über 250 °C erhöht oder auf unter 150 °C gesenkt werden. Je nach erforderlicher Löttemperatur können unterschiedliche Schmelzpunkte der Lötpaste gewählt werden.

R-, RMA- und RA-Lötpaste

Nach dem Klassifizierungsprinzip der allgemeinen Fließaktivität von Flüssigkeiten kann Lötpaste in drei Stufen unterteilt werden: nicht aktiv (R), leicht aktiv (RMA) und aktiv (RA).

Je nach Viskosität der Lötpaste

Die Viskosität von Lötpaste kann stark variieren, typischerweise zwischen 100 und 600 Pa·s, und sogar 1000 Pa·s überschreiten. Die Auswahl hängt vom jeweiligen Dosierverfahren ab.

Gemäß der Reinigungsmethode für Lötpaste

Lötpaste kann je nach Reinigungsmethode in organische Lösungsmittelreinigung, wasserlösliche und reinigungsfreie Typen unterteilt werden.

Lötpaste auf Basis organischer Lösungsmittel:

Während des Lötvorgangs weist diese Art von Zinnpaste eine bessere „Verzinnungsgeschwindigkeit“ auf und sorgt für gute „Löt-Effekte“. Nach Abschluss der Arbeiten befinden sich mehr Kolophoniumrückstände auf der Oberfläche der Leiterplatte. Die Arbeiter können Reinigungsmittel zum Waschen verwenden. Die Leiterplatte wird glänzend und rückstandsfrei sein, was einen guten Isolationswiderstand gewährleistet und verschiedene elektronische Leistungstests besteht.

Wasserlösliche Lötpaste:

Aufgrund übermäßiger Rückstände auf der Oberfläche der Leiterplatte, die durch frühe Fertigungstechniken verursacht wurden, wurden die Produktqualität und die elektronische Leistung beeinträchtigt. Die damals verwendeten Reinigungsverfahren basierten meist auf dem Einsatz von FCKW, die umweltschädlich sind und in vielen Ländern verboten wurden. Als Reaktion darauf kam wasserlösliche Lötpaste auf den Markt, die eine Reinigung nach dem Löten ermöglichte und die Produktkosten senkte, während gleichzeitig die Umweltanforderungen erfüllt wurden.

No-Clean-Lötpaste:

Nach dem Löten ist die Oberfläche der Leiterplatte relativ glatt und weist nur minimale Rückstände auf, sodass keine zusätzliche Reinigung erforderlich ist. Sie kann verschiedenen elektrischen Leistungstests unterzogen werden. Diese Art von Lötpaste gewährleistet nicht nur die Lötqualität, sondern verkürzt auch den Herstellungsprozess und verbessert die Effizienz.

Lagerung und Verwendung von Lötpaste

Lagerung:

Bei Erhalt der Lötpaste sind Ankunftszeit, Haltbarkeitsdauer, Modell usw. zu notieren und eine Eingangskontrolle durchzuführen. Falls erforderlich, sind Tests und Überprüfungen gemäß den vom Lieferanten bereitgestellten Spezifikationen durchzuführen.

Jede Charge Lötpaste sollte separat gelagert werden, und bei der Ausgabe sollte das First-in-First-out-Prinzip befolgt werden.

Lötpaste sollte versiegelt bei einer Temperatur von 5–10 °C gelagert werden. Hohe Temperaturen können zu einer chemischen Reaktion zwischen dem Flussmittel und dem Legierungslötpulver führen, was eine erhöhte Viskosität zur Folge hat und die Druckbarkeit beeinträchtigt. Niedrige Temperaturen (unter 0 °C) können eine Kristallisation des Kolophoniums im Flussmittel verursachen, wodurch sich die Eigenschaften der Lötpaste verschlechtern.

Verwendung:

Im Allgemeinen sollte die Lötpaste einen Tag vor der Verwendung aus dem Kühlschrank genommen werden. Sie sollte mindestens 2 Stunden im Voraus herausgenommen werden. Der Behälter mit der Lötpaste sollte erst geöffnet werden, wenn die Lötpaste Raumtemperatur erreicht hat. Das Öffnen bei niedrigen Temperaturen kann zur Aufnahme von Feuchtigkeit führen, was zu Lötkugeln während des Reflow-Lötens führen kann. Vermeiden Sie die Verwendung von Werkzeugen wie Heißluftgebläsen oder Klimaanlagen, um das Erwärmen der Lötpaste zu beschleunigen.

Überprüfen Sie nach dem Öffnen der Lötpaste deren Oberfläche. Wenn sie ausgehärtet ist oder sich Flussmittel abgesetzt hat, ist eine spezielle Behandlung erforderlich, und sie sollte nicht verwendet werden. Wenn die Oberfläche der Lötpaste normal aussieht, sollte sie vor der Verwendung langsam und gleichmäßig mit einem Mixer oder von Hand gemischt werden. Wenn die Lötpaste zu zähflüssig ist, um reibungslos durch die Schablonenöffnungen oder einen quantitativen Spender zu fließen, sollte vor der Verwendung ein geeignetes Verdünnungsmittel hinzugefügt und gründlich gemischt werden.

Verschließen Sie den Behälter nach Entnahme der Lötpaste wieder fest, um ein Verdunsten des Flussmittels zu verhindern.

Auftragen von Lötpaste:

Es gibt drei Hauptmethoden zum Auftragen von Lötpaste: Spritzen, Siebdruck und Schablonendruck. Beim Spritzen wird ein spezieller Dispenser oder eine manuelle Anwendung mit Lötpaste in Fassform verwendet, was für die Kleinserienfertigung geeignet ist. Beim Siebdruck wird ein Sieb aus Nylon- oder Edelstahldrähten mit eingravierten Mustern verwendet, um die Lötpaste auf die Leiterplatte zu übertragen. Diese Methode eignet sich im Allgemeinen für Baugruppen mit geringer bis mittlerer Dichte in der Klein- bis Mittelserienfertigung. Die am häufigsten verwendete Methode ist der Schablonendruck, bei dem Messing- oder Edelstahlbleche mit eingravierten Mustern verwendet werden, um die Lötpaste auf die Leiterplatte aufzutragen. Hier konzentrieren wir uns auf die Verwendung beim Schablonendruck.

- Bestimmen Sie die anfängliche Menge an Lötpaste, die auf die Schablone aufgetragen werden soll, anhand der Größe der Platine und der Anzahl der Lötstellen. Beginnen Sie in der Regel mit 200-300 g Lötpaste (um die Rollfähigkeit sicherzustellen) und fügen Sie nach einer Weile etwas mehr hinzu.

- Die ideale Temperatur für den Lötpastendruck beträgt 25 ± 3 °C bei einer relativen Luftfeuchtigkeit von 60 %. Höhere Temperaturen können dazu führen, dass die Lötpaste Feuchtigkeit aufnimmt und es beim Reflow zu Lötperlen kommt.

- Wenn die Lötpaste länger als 30 Minuten unbenutzt auf der Schablone verbleibt, sollte sie vor dem Auftragen mit der Mischfunktion eines Siebdruckers umgerührt werden.

- Der Schlüssel zum Auftragen von Lötpaste auf die Leiterplatte ist die genaue Platzierung auf den Lötpads der Bauteile. Bei ungenauer Anwendung muss die Lötpaste abgewischt und erneut aufgetragen werden (verwenden Sie zum Abwischen von No-Clean-Lötpaste keinen Alkohol).

Recycling:

Bei längeren Nutzungsunterbrechungen sollte die Lötpaste wieder in den Behälter zurückgegeben und bis zur nächsten Verwendung fest verschlossen werden. Grundsätzlich sollte Lötpaste nach dem Öffnen noch am selben Tag verbraucht werden. Von der Schablone abgekratzte Lötpaste sollte ebenfalls verschlossen und gekühlt werden.

Weitere Überlegungen:

Andere gedruckte Lötpaste der Leiterplatte, um Komponenten rechtzeitig zu installieren, sollte nach dem erneuten Drucken mehr als rechtzeitig gereinigt werden. Beenden Sie die Montage der Leiterplatte so weit wie möglich innerhalb von 4 Stunden, um das Reflow-Löten abzuschließen. Reflow-Löten Sie die Leiterplatte, die Reinigung muss am selben Tag abgeschlossen sein, um zu verhindern, dass Lötpastenereste auf der Schaltung Korrosion verursachen.

Wie wählt man Lötpaste aus?

Auswahl der Flussaktivität

Flussmittel ist einer der Hauptbestandteile von Lötpaste. Lötpaste kann drei verschiedene Arten von Flussmitteln enthalten: R-Flussmittel (Kolophoniumflussmittel), RMA-Flussmittel (mäßig aktiviertes Kolophoniumflussmittel) und RA-Flussmittel (vollständig aktiviertes Kolophoniumflussmittel). Die Aktivatoren in mäßig aktivierten und vollständig aktivierten Kolophonium-Flussmitteln helfen dabei, Oxidschichten und andere Oberflächenverunreinigungen von der Metalloberfläche zu entfernen, wodurch das Benetzen der oberflächenmontierten Pads und Bauteilanschlüsse oder -stifte mit Lot erleichtert wird. Die Wahl der Flussmittelaktivität hängt von der Sauberkeit der oberflächenmontierten Leiterplatte und der Frische der Bauteile ab. Im Allgemeinen kann eine mittlere Aktivität gewählt werden, mit der Option einer hohen Aktivität oder nicht aktivierten Stufen, falls erforderlich, oder sogar superaktivierten Stufen.

Auswahl der Viskosität

Die Viskosität der Lötpaste sollte entsprechend der Anwendungsmethode ausgewählt werden, wobei die Viskosität der Lötpaste von den Eigenschaften des Anwendungsprozesses (wie Siebmaschenweite, Rakelgeschwindigkeit usw.) abhängt. Für den Siebdruck liegt der typische Viskositätsbereich zwischen 100 und 300 Pa. Für den Schablonendruck sollte eine höhere Viskosität zwischen 200 und 600 Pa gewählt werden. Für Dosieranwendungen sollte die Viskosität bei etwa 100 bis 200 Pa liegen.

Auswahl des Metallgehalts

Der Metallgehalt in der Lötpaste bestimmt die Größe der Lötstellen. Die Größe der Lötstellen nimmt mit steigendem Metallanteil zu. Allerdings kann bereits eine geringfügige Änderung des Metallgehalts bei einer bestimmten Viskosität erhebliche Auswirkungen auf die Qualität der Lötstellen haben. Bei gleicher Lötpastendicke kann beispielsweise eine Änderung des Metallgehalts um 10 % dazu führen, dass die Lötstelle von übermäßig zu unzureichend wechselt. Im Allgemeinen sollte Lötpaste, die für oberflächenmontierte Bauteile verwendet wird, einen Metallgehalt von 88 % bis 90 % aufweisen.

Auswahl der Partikelgröße von Lötpulver

Die Form der Lötpulverpartikel bestimmt den Sauerstoffgehalt und die Druckbarkeit der Lötpaste. Kugelförmige Pulverpartikel sind elliptischen Partikeln überlegen, und kleinere kugelförmige Partikel weisen eine geringere Oxidationsfähigkeit auf.