Eine HDI-Leiterplatte (High Density Interconnect) ist eine elektronische Leiterplatte mit hochdichten Metallbahnen, d. h. sie enthält mehr Kupfer pro Flächeneinheit als herkömmliche Leiterplatten. Diese Leiterplatten werden für Hochfrequenz-Leiterplatten und hochdichte Verbindungen in der Elektronik verwendet. Sie sind auch als doppelseitige Interposer-Leiterplatten, HDI-Leiterplatten oder HDIP-Leiterplatten bekannt.

Was ist eine HDI-Leiterplatte?

HDI-Leiterplatten sind wie normale Leiterplatten, jedoch mit zwei wesentlichen Ergänzungen. Die erste ist, dass sie eine höhere Kupferbahndichte aufweisen, was bedeutet, dass pro Flächeneinheit mehr Kupfer vorhanden ist als bei herkömmlichen Leiterplatten. Der andere Unterschied besteht darin, dass die beiden Seiten der Leiterplatte miteinander laminiert sind und so eine Sandwichstruktur ohne Luftspalte zwischen den Schichten bilden. Die Leiterplatte kann zwischen Metallplatten eingeklemmt sein, oder es kann eine Hohlkernplatte verwendet werden. Die Metallplatten dienen als Grundplatte, um die Schaltung vor elektromagnetischen Störungen (EMI) zu schützen. Die Grundplatte bietet auch elektrostatischen Schutz vor elektrostatischer Entladung, die empfindliche elektronische Bauteile zerstören kann. Die Abschirmung verhindert auch kapazitive Kopplungen zwischen Schaltungen, die zu Störungen in benachbarten Schaltungen führen können.

Arten von HDI-Leiterplatten

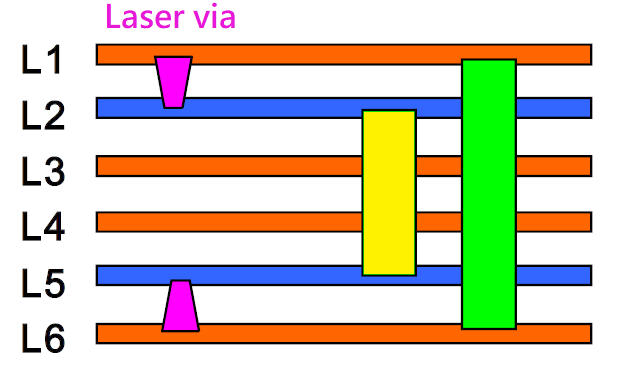

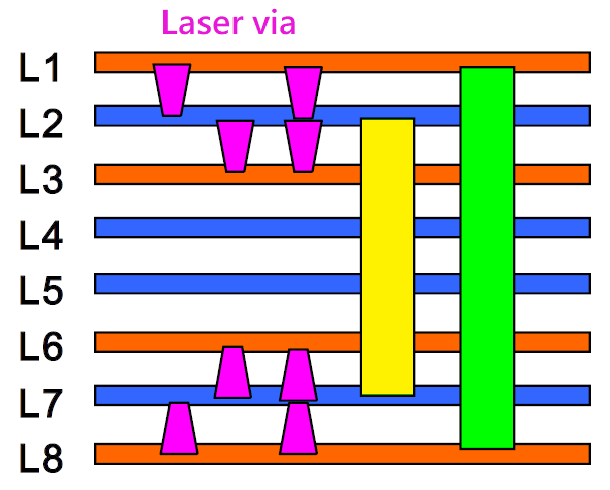

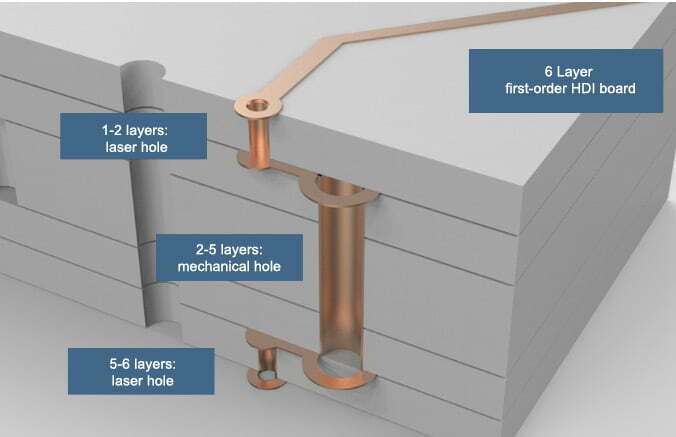

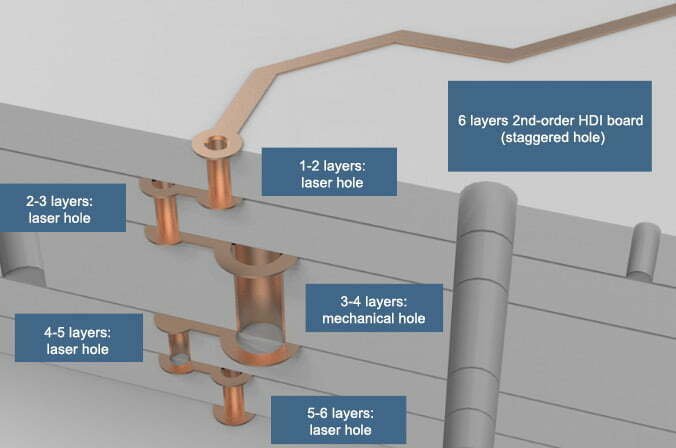

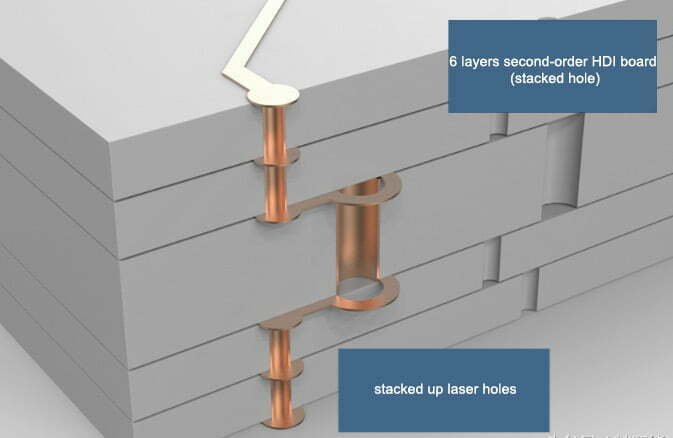

HDI-Platinen können entsprechend der Anzahl der Schichten der Blindlochbeschichtung in erste, zweite, dritte, vierte, fünfte Ordnung usw. unterteilt werden. In der Leiterplattenindustrie wird die HDI-Platine erster Ordnung auch als „1+n+1“ bezeichnet, die HDI-Platine zweiter Ordnung als „2+n+2“, wie in der Abbildung dargestellt.

eins plus n plus eins

Die Struktur der HDI-Platine erster Ordnung ist relativ einfach und der Prozess relativ leicht zu kontrollieren. Die rosa Löcher auf dem Bild sind Blindlöcher, die durch Laserbohren hergestellt werden und einen Durchmesser von normalerweise 3 bis 4 mil haben. Die gelben Löcher sind vergrabene Löcher, die durch mechanisches Bohren hergestellt werden und einen Durchmesser von mindestens 6 mil (0,15 mm) oder mehr haben.

zwei plus n plus zwei

Es gibt verschiedene Strukturen der HDI-Platine zweiter Ordnung. Eine davon besteht darin, dass die Positionen jeder Ordnung versetzt sind und die benachbarten Schichten in der mittleren Schicht durch Drähte verbunden werden müssen. Dieser Ansatz entspricht zwei HDIs erster Ordnung. Die zweite besteht darin, dass die beiden Löcher erster Ordnung überlappen und die zweite Ordnung durch Überlagerung realisiert wird, wobei die Verarbeitung ähnlich wie bei den beiden ersten Ordnungen ist. Die dritte Möglichkeit besteht darin, direkt von der äußeren Schicht zur dritten Schicht (oder N-2-Schicht) zu stanzen. Der Prozess unterscheidet sich stark vom vorherigen, und die Schwierigkeit des Stanzens ist ebenfalls größer.

HDI-Platinen vs. Durchsteckplatinen

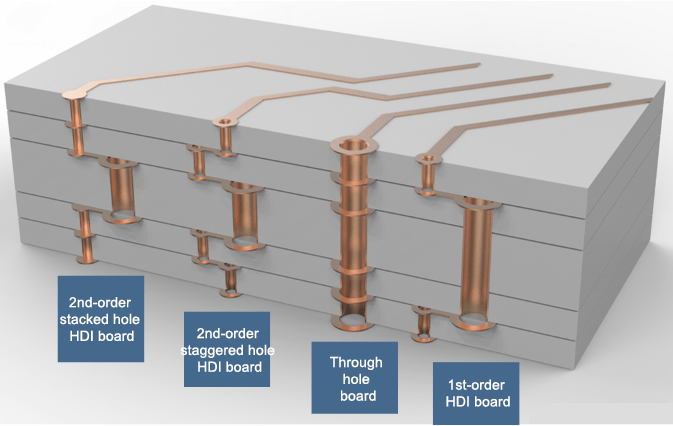

Mehrschichtige Leiterplatten umfassen in der Regel Durchsteckplatinen, Platinen erster Ordnung, Platinen zweiter Ordnung und gestapelte Öffnungsplatinen zweiter Ordnung. Ihre Strukturen lassen sich wie folgt vergleichen:

1. Durchsteckplatine

Es besteht kein direkter Zusammenhang zwischen der Durchgangsbohrung und der Anzahl der Schichten. Sie ist von der ersten bis zur letzten Schicht verbunden. Der Innendurchmesser der Durchgangsbohrung beträgt in der Regel 0,2 mm, 0,25 mm und 0,3 mm. Die 0,2-mm-Bohrung ist wesentlich teurer als die 0,3-mm-Bohrung, da der 0,2-mm-Bohrer zu dünn ist und leicht bricht.

2. HDI-Platine erster Ordnung

Dies ist ein Stapelstrukturdiagramm einer 6-lagigen HDI-Platine erster Ordnung. Die beiden Schichten an der Oberfläche sind Laserlöcher mit einem Innendurchmesser von 0,1 mm. Die inneren 4 Schichten sind mechanische Löcher, ähnlich wie Durchgangslöcher.

Der Laser kann nur die Glasfaserplatte durchdringen, nicht das Metallkupfer. Das Stanzen von Löchern auf der Außenfläche hat also keinen Einfluss auf andere Schaltkreise im Inneren. Nachdem der Laser das Loch gebohrt hat, wird Kupfer plattiert, um eine Laser-Durchkontaktierung zu bilden.

3. HDI-Platine zweiter Ordnung (versetzte Bohrungen)

Dies ist eine 6-lagige HDI-Platine mit versetzten Löchern zweiter Ordnung, mit 2 Lagen Laserlöchern auf der Ober- und Unterseite, die voneinander getrennt sind.

4. HDI-Platine zweiter Ordnung (gestapelte Bohrung)

Die beiden Schichten mit Laserbohrungen der versetzten Lochplatine werden übereinandergelegt, um eine gestapelte HDI-Platine mit Bohrungen zu bilden. Die innere Laserbohrung wird mit Galvanisierung gefüllt, anschließend wird die äußere Laserbohrung hergestellt.

Die Entwicklung von HDI-Leiterplatten

Die erste HDI-Leiterplattenbaugruppe wurde von der Boeing Aircraft Company entwickelt, die während des Zweiten Weltkriegs eine neue Methode zur Befestigung von Leiterplatten in ihren Flugzeugen benötigte. Da die Leiterplatten zwischen zwei Metallplatten eingeklemmt sind, können die Verbindungen zwischen den Platten sehr eng beieinander liegen. Dies ermöglichte es den Ingenieuren, kurze Verbindungen zu verwenden und Schaltungen mit höherer Dichte und höheren Frequenzen zu erstellen. Die erste kommerzielle HDI-Leiterplattenbaugruppe wurde 1962 von der Collins Radio Company eingesetzt. Mit der Entwicklung von VHF- (Very High Frequency) und UWB- (Ultra Wideband) HF-Produkten ist die Nachfrage nach HDI-Technologien in den letzten Jahren erheblich gestiegen.

HDI-Leiterplattenanwendung

Hochdichte Verbindungsplatinen werden in der Elektronik für Hochfrequenz- und Hochdichteverbindungen verwendet. Sie werden auch für Verbindungen in der Leistungselektronik eingesetzt. Einige Anwendungsbereiche für diese Platinen sind:

- Mobiltelefone, Smartphones, Digitalkameras;

- WLAN-Module, GPS-Module, Audio-Chipsätze;

- Kommunikationsgeräte in Satelliten/Luft- und Raumfahrt/Automobilindustrie/medizinischen Anwendungen.

- 2-lagige Durchsteckplatine für 8-Bit-Mikrocontroller-Produkte;

- 4-6-lagige Durchsteckplatine für intelligente Hardware auf 32-Bit-MCU-Ebene;

- 6-lagige Durchsteckplatinen und 8-lagige HDI-Platinen erster Ordnung für intelligente Hardware auf Linux- und Android-Ebene;

- 8-lagige Leiterplatten erster Ordnung und 10-lagige Leiterplatten zweiter Ordnung für kompakte Produkte wie Smartphones.

Vorteile von HDI-Leiterplatten

HDI-Leiterplatten bieten viele Vorteile:

- Sie tragen zur Senkung der Leiterplattenkosten bei.

- Sie erhöhen die lineare Dichte;

- Erleichtern die Verwendung fortschrittlicher Verpackungen;

- Bieten eine bessere elektrische Leistung und Signalvalidität;

- Sie haben eine höhere Zuverlässigkeit;

- Die HDI-Technologie ist besser in der Wärmeableitung;

- Verbesserung von RFI (Radio Frequency Interference)/EMI (Electromagnetic Interference)/ESD (Electrostatic Discharge);

- Die HDI-Technologie verbessert die Designeffizienz;

Verbesserte mechanische Integrität: Mit einem soliden Laminat erhalten Sie eine viel bessere mechanische Festigkeit und Steifigkeit. Dadurch wird die Platine steifer, sodass sie sich nicht so stark verbiegt, wenn sie an einen steiferen Stromkreis wie eine Hochleistungsstromversorgung angeschlossen ist.

– Verbesserte EMI-Leistung: Durch die Versteifung der Leiterplatten und die Verringerung der Kapazität zwischen den Schichten erzielen Sie eine bessere EMI-Leistung. Die Verringerung der Kapazität ist besonders bei Hochleistungsanwendungen hilfreich.

– Höhere Leistungsdichte: Durch die Verkürzung der Leiterbahnen und das Hinzufügen dickerer Leiterbahnen können Sie mehr Schaltungen auf dem gleichen Platinenplatz unterbringen. Da Hochleistungsschaltungen in der Regel die größten sind, ist dies eine hervorragende Möglichkeit, Platinenplatz zu sparen.

– Verbesserte thermische Leistung: Durch dickere Kupferbahnen und eine steifere Leiterplatte erzielen Sie eine bessere thermische Leistung. Dies ist besonders bei Hochleistungsanwendungen hilfreich.

Einschränkungen von HDI-Leiterplatten

– Geringere Flexibilität: Da Sie eine steifere laminierte Platine haben, verlieren Sie einen Teil der Flexibilität, die eine dünnere, einseitige Platine bietet. Dies ist für die Montage von Platinen in einer Box kein großes Problem, kann jedoch bei der automatisierten Platinenbestückung ein Problem darstellen.

– Höhere Kosten: Da Sie beide Seiten der Platine laminieren müssen, erhöhen sich die Kosten für die Platine um etwa 50 %. Dies wird meist bei Anwendungen gemacht, bei denen die Leistungssteigerung die zusätzlichen Kosten rechtfertigt.

– Längere Zykluszeiten: Wenn Sie zwei Seiten miteinander laminieren, müssen Sie dem Prozess besondere Aufmerksamkeit widmen. Andernfalls können Falten in der Platte oder sogar Löcher durch eingeschlossene Luftblasen entstehen.

HDI-Leiterplatten-Designrichtlinien

HDI-Leiterplatten sind eine sehr spezielle Art von Leiterplatten (PCB), die nur für Anwendungen verwendet werden sollten, bei denen Hochfrequenz- und Hochdichteverbindungen erforderlich sind. Sie sind keine gute Wahl für Niederfrequenzanwendungen oder Schaltungen, die eine umfangreiche Verdrahtung erfordern.

– Dicke Kupferbahnen: Da HDI-Leiterplatten für hohe Stromstärken ausgelegt sind, sollten die Bahnen so dick wie möglich sein. Dies reduziert den Skineffekt, also die Tendenz des Stroms, nahe der Oberfläche eines Leiters zu fließen.

– Kurze Leiterbahnen: Da HDI-Leiterplatten für hohe Stromstärken ausgelegt sind, sollten die Leiterbahnen so kurz wie möglich sein. Dies reduziert den Spannungsabfall entlang der Länge der Leiterbahn, was bei hohen Spannungen von entscheidender Bedeutung ist.

– Breite Massefläche: Die Massefläche sollte so breit wie möglich sein, um einen guten Schutz vor elektromagnetischen Störungen (EMI) und elektrostatischer Entladung (ESD) zu gewährleisten.

HDI-Leiterplattenherstellungsprozess

Die Materialien für HDI-Leiterplatten sind denen herkömmlicher Leiterplatten sehr ähnlich, enthalten jedoch höhere Konzentrationen an Füllstoffen wie Siliziumdioxid und geschnittenen Fasern. Es ist wichtig, Materialien zu verwenden, die den hohen Temperaturen standhalten, die beim Herstellungsprozess der Leiterplatten auftreten. Sie werden in der Regel im Laminierungsverfahren hergestellt. Je mehr Laminierungen, desto höher die Technologie der Leiterplatte. Gewöhnliche HDI-Leiterplatten werden im Grunde genommen einmalig aufgebaut, während bei High-End-HDI zwei oder mehr Aufbautechnologien zum Einsatz kommen, wobei fortschrittliche Leiterplattentechnologien wie Stapeln, Galvanisieren und Laserdirektbohren verwendet werden.

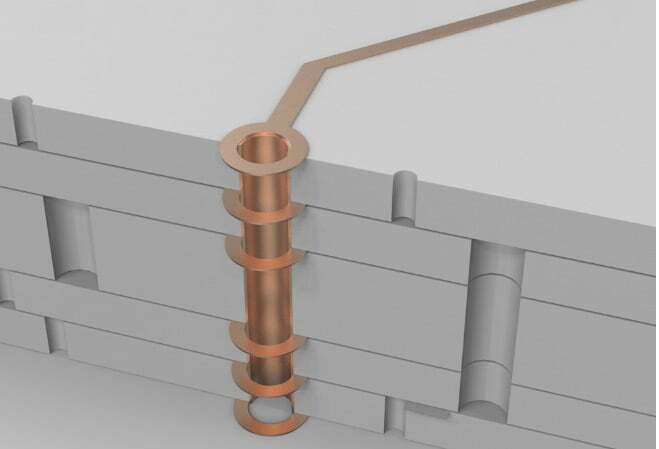

Die Schwierigkeit bei der Herstellung von HDI-Leiterplatten liegt in der Fertigung von Mikro-Durchkontaktierungen, Durchkontaktierungen und feinen Leiterbahnen.

Mikro-Via-Fertigung

Die Herstellung von Microvias war schon immer ein zentrales Thema bei der Herstellung von HDI-Leiterplatten. Es gibt zwei Hauptbohrverfahren:

- Für das herkömmliche Durchgangsbohren ist das mechanische Bohren aufgrund seiner hohen Effizienz und geringen Kosten immer die beste Wahl. Mit der Verbesserung der Bearbeitungsmöglichkeiten hat auch seine Verwendung bei Mikrovias zugenommen.

- Es gibt zwei Arten des Laserbohrens: photothermische Ablation und photochemische Ablation. Ersteres bezieht sich auf einen Prozess, bei dem das zu bearbeitende Material durch die hohe Energieabsorption des Laserlichts erhitzt wird, bis es schmilzt und durch die gebildeten Durchgangslöcher verdampft. Letzteres bezieht sich auf die Ergebnisse von hochenergetischen Photonen im ultravioletten Bereich und Laserwellenlängen über 400 nm.

Es gibt drei Arten von Lasersystemen, die auf flexiblen und starren Leiterplatten angewendet werden, nämlich Excimer-Laser, UV-Laserbohren und CO 2 -Laser. Die Lasertechnologie eignet sich nicht nur zum Bohren, sondern auch zum Schneiden und Formen. Einige Hersteller stellen sogar HDI per Laser her. Obwohl die Kosten für Laserbohrgeräte hoch sind, bieten sie eine höhere Präzision, einen stabilen Prozess und ausgereifte Technologie. Die Vorteile der Lasertechnologie machen sie zur gängigsten Methode für die Herstellung von Blind-/Buried-Vias. Heute werden 99 % der HDI-Mikro-Durchkontaktierungen durch Laserbohren hergestellt.

Metallisierung

Die größte Schwierigkeit bei der Durchgangslochmetallisierung besteht darin, dass es schwierig ist, eine gleichmäßige Beschichtung zu erzielen. Bei der Tiefloch-Galvanisierungstechnologie für Mikro-Durchgangsbohrungen sollte neben der Verwendung einer Galvanisierungslösung mit hoher Dispersionsfähigkeit auch die Beschichtungslösung auf der Galvanisierungsvorrichtung rechtzeitig aufgewertet werden, was durch starkes mechanisches Rühren oder Vibrieren, Ultraschallrühren und horizontales Sprühen erreicht werden kann. Darüber hinaus muss vor der Galvanisierung die Feuchtigkeit der Durchgangslochwände erhöht werden.

Neben Prozessverbesserungen wurden auch die wichtigsten Technologien für die Durchgangslochmetallisierung von HDI verbessert: stromlose Additivtechnologie, Direktbeschichtungstechnologie und mehr.

Dünne Linien

Zu den Implementierungen dünner Linien gehören die herkömmliche Bildübertragung und die direkte Laserbeschriftung. Die herkömmliche Bildübertragung entspricht dem Verfahren der gewöhnlichen chemischen Ätzung zur Bildung von Linien.

Bei der direkten Laserbeschriftung ist kein fotografischer Film erforderlich, und das Bild wird direkt mit dem Laser auf dem lichtempfindlichen Film erzeugt. Für den Betrieb werden UV-Wellenlampen verwendet, wodurch flüssige Korrosionsschutzlösungen die Anforderungen an hohe Auflösung und einfache Bedienung erfüllen können. Es wird kein fotografischer Film benötigt, wodurch nachteilige Auswirkungen aufgrund von Filmfehlern vermieden werden. Außerdem kann das Verfahren direkt mit CAD/CAM verbunden werden, was den Herstellungszyklus verkürzt und es für limitierte und mehrfache Produktionen geeignet macht.

Fazit

Hochdichte Verbindungsplatinen sind eine spezielle Art von Leiterplatten, die für Hochfrequenz- und Hochdichteverbindungen entwickelt wurden. Diese Platinen sind besonders nützlich in Hochleistungsanwendungen. Sie bestehen aus dickeren Kupferbahnen, einer breiteren Grundplatte und einem Glasfasermaterial mit höherer Konzentration, das höheren Temperaturen standhalten kann. Diese Platinen sind jedoch keine gute Wahl für Niederfrequenzanwendungen oder Schaltungen, die eine umfangreiche Verdrahtung erfordern. Der zusätzliche Aufwand und die höheren Kosten für die Herstellung von HDI-Platinen lohnen sich für Hochfrequenz- und Hochdichteanwendungen, die eine steifere, zuverlässigere Schaltung erfordern.