High density interconnect (HDI) printed circuit board is an electronic circuit board that has high-density metal traces, i.e., it has more copper per unit area than conventional PCBs. These boards are used for high-frequency pcb and high-density connections in electronics. They are also known as double-sided interposer boards, HDI boards, or HDIP boards.

What Is HDI Printed Circuit Board?

HDI printed circuit boards are like normal printed circuit boards, but with two significant additions. The first is that there are higher-density copper traces, meaning that there is more copper per unit area than in conventional PCBs. The other difference is that the two sides of the board are laminated together, forming a sandwich with no air gaps between layers. The board may be sandwiched between metal plates, or a hollow-core board may be used. The metal plates are used to provide a ground plane to shield the circuit from electromagnetic interference (EMI). The ground plane also provides electrostatic protection against electrostatic discharge, which can destroy sensitive electronic components. The shielding also prevents capacitive coupling between circuits, which can cause noise in nearby circuits.

Types of HDI PCBs

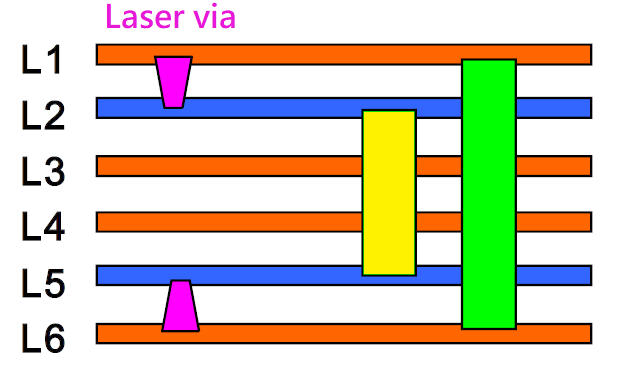

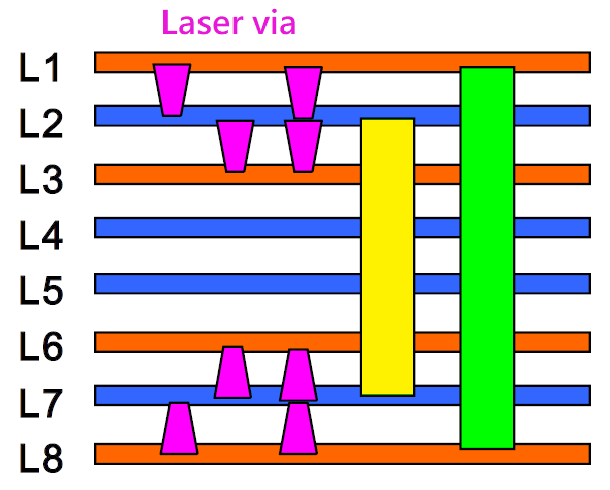

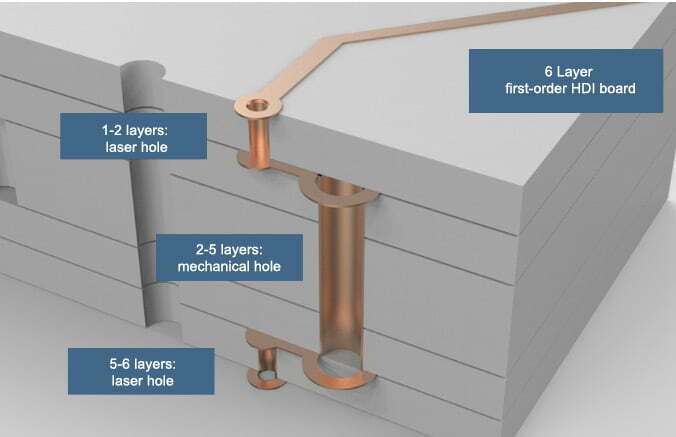

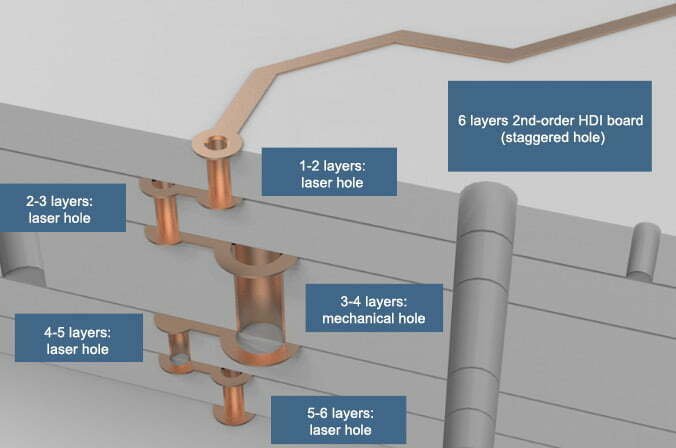

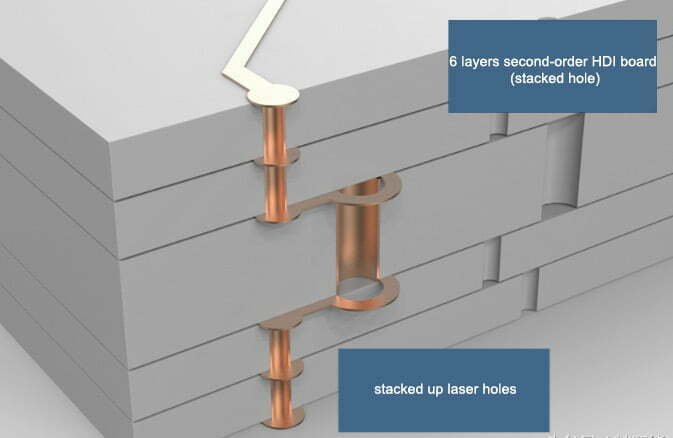

HDI board can be divided into first-order, second-order, third-order, fourth-order, fifth-order, etc. according to the number of layers of blind hole plating. In the PCB industry, the 1st-order HDI board is also called « 1+n+1 », and the 2nd-order HDI board called « 2+n+2 », as shown in the figure.

1+n+1

La structure de la première carte HDI de premier ordre est relativement simple et le processus est relativement facile à contrôler. Les trous roses sur l’image sont des trous aveugles, qui sont réalisés par alésage laser et le diamètre est généralement de 3 ~ 4 mil ; les trous jaunes sont des trous enfouis, qui sont réalisés par alésage mécanique et le diamètre est d’au moins 6 mil (0,15 mm) ou plus.

2+n+2

Il existe diverses structures de la deuxième carte HDI de premier ordre. L’une consiste à ce que les positions de chaque ordre soient décalées et que les couches adjacentes soient connectées au milieu par des fils. Cette approche est équivalente à deux HDIs de premier ordre. La seconde consiste à ce que les deux HDIs de premier ordre se chevauchent et que le second ordre soit réalisé par superposition, et le traitement est similaire aux deux premiers ordres. La troisième consiste à percer directement de la couche externe à la troisième couche (ou à la couche N-2). Le processus est très différent de celui précédent et la difficulté de perçage est également plus importante.

HDI Boards vs Through Hole Board

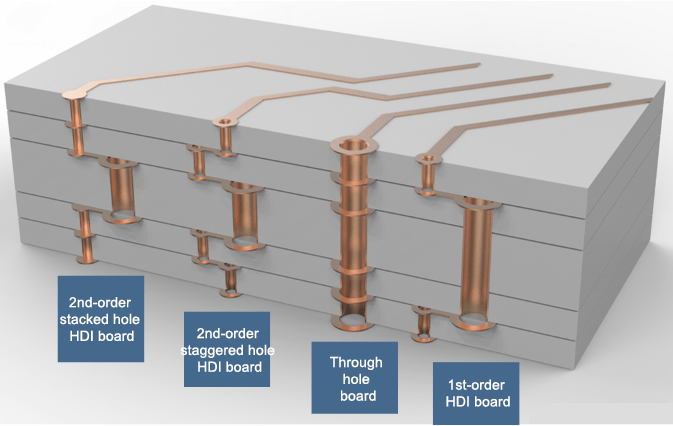

Les cartes de circuit multicouches comprennent généralement des cartes à trous passants, des cartes de premier ordre, des cartes de deuxième ordre et des cartes de deuxième ordre à orifice empilé. Leurs structures sont comparées comme suit :

1. Through-hole Board

Il n’y a pas de relation directe entre la plaque à trous passants et le nombre de couches. Elle est connectée de la première couche à la dernière couche. Le diamètre intérieur de la plaque à trous passants est généralement de 0,2 mm, 0,25 mm et 0,3 mm. Le 0,2 mm est beaucoup plus cher que le 0,3 mm. Parce que le perçage 0,2 mm est trop fin et facile à casser.

2. First-order HDI Board

Ceci est un diagramme de structure de pile d’une carte HDI de 6 couches de première ordre. Les deux couches sur la surface sont des trous laser avec un diamètre intérieur de 0,1 mm. Les 4 couches intérieures sont des trous mécaniques, similaires aux trous passants.

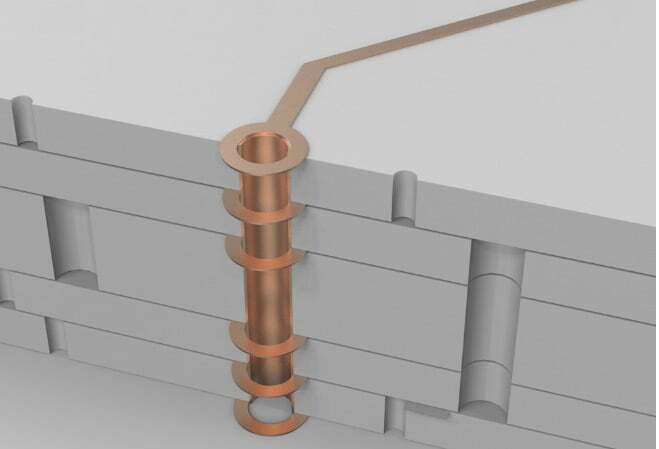

Le laser ne peut percer que la plaque de fibre de verre, pas le métal de cuivre. Ainsi, le perçage de trous à la surface extérieure n’affectera pas les autres circuits à l’intérieur. Une fois le trou percé par le laser, une placage de cuivre est effectué pour former un via laser.

3. Carte HDI de deuxième ordre (trous décalés)

Il s’agit d’une carte HDI de deuxième ordre à trous décalés de 6 couches, avec 2 couches de trous laser sur les côtés supérieur et inférieur et séparés les uns des autres.

4. Carte HDI de deuxième ordre (trous empilés)

Les deux couches de trous laser de la carte à trous décalés sont superposées pour former une carte HDI à trous empilés. Le trou laser intérieur est rempli de placage, puis le trou laser extérieur est créé.

Le Développement de la carte HDI PCB

La première assemblage de carte HDI PCB a été développé par la société Boeing Aircraft, qui avait besoin d’une nouvelle façon de monter les cartes de circuit imprimé à leurs avions pendant la Seconde Guerre mondiale. Étant donné que les PCB sont sandwichés entre deux plaques métalliques, les interconnexions entre les plaques peuvent être très proches les unes des autres. Cela a permis aux ingénieurs d’utiliser des interconnexions courtes et de créer des circuits avec une plus grande densité et des fréquences plus élevées. Le premier assemblage de carte HDI PCB commercial a été utilisé par la société Collins Radio en 1962. Avec le développement des produits à très haute fréquence (VHF) et ultrabande (UWB) RF, la demande pour les technologies HDI a considérablement augmenté au cours des dernières années.

Application de la carte HDI PCB

Les cartes de circuit imprimé haute densité (HDI) sont utilisées pour les connexions haute fréquence et haute densité dans l’électronique. Elles sont également utilisées pour les interconnexions dans l’électronique de puissance. Voici quelques applications pour ces cartes :

- téléphones mobiles, smartphones, appareils photo numériques ;

- modules sans fil LAN, modules GPS, chipset audio ;

- appareils de communication dans les applications satellites/aérospatiales/automobile/médicale.

- Carte à deux couches à trous pour les produits de microcontrôleur 8 bits ;

- Carte à travers-trous à 4-6 couches pour les produits d’électronique de l’automobile de niveau MCU ;

- Carte à 6 couches et cartes à 8 couches de première couche HDI pour les produits intelligents de niveau Linux et Android ;

- Cartes à 8 couches de première couche et à 10 couches de deuxième couche pour les produits compacts tels que les smartphones.

Avantages des PCB HDI

Il existe de nombreux avantages pour les PCB HDI :

- Réduit le coût du PCB ;

- Augmente la densité linéaire ;

- Facilite l’utilisation de techniques d’emballage avancées ;

- Offre de meilleures performances électriques et validité du signal ;

- Possède une meilleure fiabilité ;

- La technologie HDI est meilleure en dissipation thermique ;

- Améliore la capacité à améliorer le RFI (interférences radioélectriques) / EMI (interférences électromagnétiques) / ESD (décharges électrostatiques) ;

- La technologie HDI améliore l’efficacité de la conception ;

– Intégrité mécanique améliorée : Grâce à un stratifié solide, vous obtenez une meilleure résistance et rigidité mécaniques. Cela rend la carte plus rigide, de sorte qu’elle ne se plie pas autant lorsqu’elle est connectée à un circuit plus rigide comme une alimentation à haute puissance.

– Performances EMI améliorées : En rendant les cartes plus rigides et en réduisant la capacité entre les couches, vous obtenez de meilleures performances EMI. La réduction de la capacité est particulièrement utile dans les applications à haute puissance.

– Densité de puissance plus élevée : En raccourcissant les pistes et en ajoutant des pistes plus épaisses, vous pouvez intégrer davantage de circuits dans le même espace de carte. Étant donné que les circuits à haute puissance sont généralement les plus grands, c’est un excellent moyen d’économiser l’espace de la carte.

– Performances thermiques améliorées : Grâce aux pistes en cuivre plus épaisses et à la carte plus rigide, vous obtenez de meilleures performances thermiques. Cela est particulièrement utile dans les applications à haute puissance.

Limitations des PCB HDI

– Réduction de la flexibilité : Étant donné que vous avez une plaque stratifiée plus rigide, vous perdez une partie de la flexibilité que procure une plaque plus fine et à une seule face. Ce n’est pas un problème majeur pour le montage des plaques dans une boîte, mais cela peut être un problème lors de l’assemblage automatisé des plaques.

– Coût plus élevé : Étant donné que vous devez stratifier les deux côtés de la plaque, vous augmentez le coût de la plaque d’environ 50 %. Ceci est principalement dû aux applications où l’augmentation des performances en vaut la peine.

– Temps de cycle accrus : Lorsque vous stratifiez deux côtés ensemble, vous devez accorder une attention particulière au processus. Si ce n’est pas le cas, vous pouvez obtenir des plis dans la plaque ou même des trous dus à des bulles d’air piégées.

directives de conception hdi pcb

Les cartes mères hdi sont un type de carte de circuit imprimé (pcb) très spécialisé qui ne doit être utilisé que dans les applications où des connexions à haute fréquence et à haute densité sont nécessaires. Elles ne sont pas un bon choix pour les applications à basse fréquence ou les circuits qui nécessitent de nombreux câblages.

– Traces en cuivre épaisses : Étant donné que les cartes mères hdi sont conçues pour transporter des courants élevés, les traces doivent être aussi épaisses que possible. Cela réduit l’effet de peau, qui est la tendance du courant à voyager près de la surface d’un conducteur.

– Traces courtes : Étant donné que les cartes mères hdi sont conçues pour transporter des courants élevés, les traces doivent être aussi courtes que possible. Cela réduit la quantité de chute de tension le long de la longueur de la trace, ce qui est essentiel lors de la manipulation de hautes tensions.

– Plan de masse large : Le plan de masse doit être aussi large que possible pour fournir un bon blindage contre les interférences électromagnétiques (iem) et la protection contre les décharges électrostatiques (des).

processus de fabrication hdi pcb

Les matériaux pour les PCB HDI sont très similaires à ceux que l’on trouve dans les PCB conventionnels, mais avec des concentrations plus élevées de charges telles que la silice et les fibres déchiquetées. Il est important d’utiliser des matériaux qui résisteront aux températures élevées utilisées dans le processus de fabrication de la carte. Ils sont généralement fabriqués par la méthode de lamination. Plus le nombre de couches de lamination est élevé, plus la technologie de la carte est élevée. Les PCB HDI ordinaires sont essentiellement constitués d’une seule couche, et les PCB HDI haut de gamme utilisent deux ou plusieurs couches, tout en utilisant des technologies de PCB avancées telles que l’empilement, l’électroplacage et la perforation directe au laser.

La difficulté de la fabrication des PCB HDI réside dans la fabrication des vias microscopiques, par métallisation et fines lignes.

Fabrication de vias microscopiques

La fabrication de microvias a toujours été un problème central dans la fabrication de PCB HDI. Il existe deux principales méthodes de forage :

- Pour le forage de trous passants courants, le forage mécanique est toujours le meilleur choix en raison de son efficacité élevée et de son faible coût. Avec le développement des capacités deusinage, son utilisation dans les microvias a également augmenté.

- Il existe deux types de forage laser : ablation photothermique et ablation photochimique. Le premier fait référence à un processus dans lequel le matériau de fonctionnement est chauffé pour faire fondre et s’évaporer à travers les trous passants formés après l’absorption d’énergie élevée de la lumière laser. Le second fait référence aux résultats de photons à haute énergie dans la région ultraviolette et longueurs d’onde laser supérieures à 400 nm.

Il existe trois types de systèmes laser appliqués aux cartes souples et rigides, à savoir le laser excimé, le laser UV et le laser CO 2. La technologie laser est non seulement adaptée au forage, mais aussi au découpage et au façonnage. Même certains fabricants fabriquent des HDI par laser. Bien que le coût de l’équipement de forage laser soit élevé, il a une précision plus élevée, un processus stable et une technologie mature. Les avantages de la technologie laser en font la méthode la plus courante pour la fabrication de microvias aveugles/enfouis. Aujourd’hui, 99 % des microvias HDI sont obtenus par forage laser.

Metallisation

La plus grande difficulté avec la métallisation par trous étroits est que l’obtention d’une uniformité du dépôt est difficile. Pour la technologie de dépôt chimique en plaques de micro-trous étroits, en plus d’utiliser une solution de dépôt chimique à haute capacité de dispersion, la solution de dépôt chimique sur l’appareil de dépôt chimique doit également être mise à niveau en temps opportun, ce qui peut être réalisé par un agitateur mécanique puissant ou une vibration, un agitateur ultrasonique et un pulvérisateur horizontal. De plus, l’humidité des parois des trous étroits doit être augmentée avant le dépôt chimique.

Outre les améliorations du processus, les méthodes de métallisation par trous étroits de HDI ont également connu des améliorations technologiques majeures : la technologie d’ajout électrochimique, la technologie de dépôt direct et d’autres.

Fine Lines

Les implémentations de lignes fines comprennent le transfert d’image conventionnel et l’imagerie directe au laser. Le transfert d’image conventionnel est le même processus que le gravage chimique ordinaire pour former des lignes.

Pour l’imagerie directe au laser, il n’est pas nécessaire de film photographique, et l’image est formée directement sur le film photosensible par le laser. Les lampes à ondes UV sont utilisées pour le fonctionnement, permettant aux solutions de protection chimique liquide de répondre aux exigences de haute résolution et d’une simple utilisation. Il n’est pas nécessaire de film photographique pour éviter les effets des défauts du film et peut être directement connecté à CAD/CAM, ce qui réduit le cycle de fabrication et le rend adapté aux productions limitées et multiples.

Conclusion

Les cartes à interconnexions haute densité sont un type spécial de carte de circuit imprimé conçue pour les connexions à haute fréquence et à haute densité. Ces cartes sont particulièrement utiles dans les applications à haute puissance. Elles sont fabriquées à partir de pistes en cuivre plus épaisses, d’une planéité de masse plus large et d’un matériau de fibre de verre à concentration plus élevée qui peut résister à des températures plus élevées. Cependant, ces cartes ne sont pas un bon choix pour les applications ou les circuits à basse fréquence qui nécessitent un câblage important. L’effort et le coût supplémentaires pour produire des cartes HDI en valent la peine pour les applications à haute fréquence et à haute densité qui nécessitent un circuit plus rigide et plus fiable.