Qu'est-ce qu'un boîtier à double rangée de broches ?

Le DIP, ou dual inline package, est un type de boîtier de circuit intégré (CI) qui comporte deux rangées parallèles de broches métalliques, appelées broches dual in-line, de chaque côté d'un circuit de forme rectangulaire. Les boîtiers DIP peuvent être soudés sur une carte de circuit imprimé ou insérés dans un socle DIP. Les puces DIP ont deux rangées de broches et doivent être insérées dans un socle DIP sur un support de puce ou peuvent être directement soudées sur une carte de circuit imprimé. Les boîtiers DIP sont largement utilisés pour les circuits intégrés, les commutateurs DIP, les LED, les afficheurs à sept segments, les afficheurs à barres graphiques et les relais.

Types de boîtiers à double rangée de broches

- DIP céramique (CDIP) : meilleures performances électriques et résistance accrue à la chaleur, à l'humidité et aux chocs.

- DIP en plastique (PDIP) : composé de deux rangées parallèles de broches, il assure l'isolation et la protection des circuits intégrés.

- DIP en plastique thermorétractable (SPDIP) : se caractérise par un petit pas de broches de 0,07 pouce (1,778 mm).

- DIP mince (SDIP) : largeur de 7,62 mm et distance entre les broches de 2,54 mm.

Historique du package DIP

Invention du DIP

Le premier composant DIP a été inventé par Bryant Buck Rogers de Fairchild Semiconductor en 1964. Il comportait 14 broches et était assez similaire aux boîtiers DIP actuels. La forme rectangulaire des composants DIP augmentait la densité des composants sur les cartes de circuits imprimés par rapport aux composants ronds précédents. Les composants DIP étaient également adaptés aux équipements d'assemblage automatisés, avec des dizaines à des centaines de circuits intégrés sur une carte de circuits imprimés soudés par des machines à souder à la vague et testés par des équipements de test automatisés, ne nécessitant qu'une petite quantité de travail manuel. La taille des composants DIP est en fait beaucoup plus grande que celle des circuits intégrés qu'ils contiennent.

Du DIP au SMT

Le conditionnement DIP était la norme dans l'industrie microélectronique dans les années 1970 et 1980. Son utilisation a progressivement diminué au début du XXIe siècle et a été remplacée par le conditionnement SMT (Surface Mount Technology) tel que PLCC et SOIC. Les caractéristiques des composants SMT sont adaptées à la production de masse, mais moins pratiques pour la production de prototypes de circuits. Comme certains nouveaux composants ne sont disponibles qu'en boîtiers SMT, de nombreuses entreprises produisent des adaptateurs qui convertissent les composants SMD en boîtiers DIP, permettant ainsi de placer les circuits intégrés SMT dans l'adaptateur et de les connecter à des cartes d'essai ou à d'autres composants à insertion directe dans une carte prototype de circuit (telle qu'une carte perforée), tout comme les composants DIP.

Le déclin des composants DIP

Pour les composants programmables tels que les EPROM ou les GAL, les composants en boîtier DIP restent populaires depuis un certain temps, car ils permettent de graver facilement des données à l'aide d'un équipement de gravure externe (les composants en boîtier DIP peuvent être directement insérés dans le support DIP correspondant de l'équipement de gravure). Cependant, avec la popularité de la technologie de programmation en ligne (ISP), les avantages de la programmation facile des composants en boîtier DIP ne sont plus aussi importants. Dans les années 1990, les composants comportant plus de 20 broches pouvaient encore être conditionnés en boîtiers DIP. Au XXIe siècle, de nombreux nouveaux composants programmables sont conditionnés en SMT, et les produits en boîtiers DIP ne sont plus disponibles.

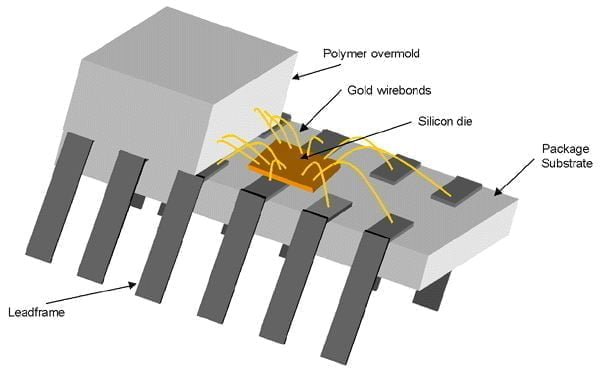

Structure DIP

Le boîtier DIP se compose d'un cadre conducteur, d'un substrat, d'une puce en silicium, de fils de connexion en or et d'un surmoulage en polymère.

Le cadre conducteur est un mince cadre métallique qui maintient la puce en silicium et assure les connexions électriques avec l'extérieur. Le substrat du boîtier est une fine pièce de matériau isolant qui soutient et relie électriquement le cadre conducteur et la puce en silicium.

La puce en silicium est le cœur du boîtier DIP, elle contient les circuits électroniques qui exécutent la fonction souhaitée. Les fils d'or relient la puce en silicium au cadre conducteur, permettant ainsi aux signaux électriques de circuler entre la puce en silicium et l'extérieur.

Le surmoulage en polymère est un revêtement protecteur qui recouvre le cadre conducteur, le substrat du boîtier, la puce en silicium et les fils d'or. Il assure une protection mécanique, empêche la pénétration d'humidité et améliore la fiabilité globale du boîtier DIP.

Avantages et inconvénients du boîtier double en ligne

Pros

- Simple et peu coûteux.

- Facile à fabriquer et à assembler pour une production en série.

- Compatible avec les techniques de montage traversant.

- Bonne dissipation thermique.

- Facile à remplacer sans endommager les composants environnants.

Cons

- Les DIP occupent plus d'espace sur la carte de circuit imprimé que d'autres types de boîtiers tels que les SMT.

- Ils ne conviennent pas aux applications à haute densité, car l'espacement entre leurs broches est limité.

- Les DIP ne sont pas aussi robustes que d'autres types d'emballage et peuvent être endommagés par des contraintes mécaniques, telles que la flexion ou la torsion.

- Ils peuvent également être affectés par les fluctuations de température, qui peuvent provoquer la dilatation ou la contraction des broches et entraîner une défaillance des joints de soudure.

Broches du DIP

Les composants DIP (dual in-line package) ont des dimensions standard conformes aux normes JEDEC. La distance entre deux broches (pas) est de 0,1 pouce (2,54 mm). L'espacement des rangées, qui désigne la distance entre deux rangées de broches, dépend du nombre de broches dans le boîtier. Les espacements de rangées les plus courants sont 0,3 pouce (7,62 mm) ou 0,6 pouce (15,24 mm). D'autres espacements moins courants sont 0,4 pouce (10,16 mm) ou 0,9 pouce (22,86 mm). Il existe également des boîtiers avec un pas de 1,778 mm (0,07 pouce) et des espacements de rangées de 7,62 mm (0,3 pouce), 15,24 mm (0,6 pouce) ou 19,05 mm (0,75 pouce).

Les boîtiers DIP utilisés dans l'ancienne Union soviétique et en Europe de l'Est sont similaires aux normes JEDEC, mais le pas est de 2,5 millimètres, ce qui est basé sur le système métrique, plutôt que de 0,1 pouce (2,54 mm) utilisé dans le système impérial.

Le nombre de broches dans un boîtier DIP est toujours pair. Si l'espacement des rangées est de 0,3 pouce, le nombre de broches le plus courant est compris entre 8 et 24, et il existe parfois des boîtiers à 4 ou 28 broches. Si l'espacement des rangées est de 0,6 pouce, le nombre de broches le plus courant est de 24, 28, 32 ou 40, mais il existe également des boîtiers à 36, 48 ou 52 broches. Le nombre maximal de broches pour les boîtiers DIP couramment utilisés est de 64, comme dans le cas des processeurs Motorola 68000 et Zilog Z180.

Lorsque l'encoche d'identification d'un composant est tournée vers le haut, la broche supérieure gauche est la broche 1, et les autres broches sont numérotées dans le sens inverse des aiguilles d'une montre. Parfois, la broche 1 est également marquée d'un point. Par exemple, dans un circuit intégré DIP14, lorsque l'encoche d'identification est orientée vers le haut, les broches du côté gauche sont numérotées de 1 à 7 de haut en bas, et les broches du côté droit sont numérotées de 8 à 14 de bas en haut.

Caractéristiques électriques des composants DIP

Les composants DIP (dual in-line package) ont des caractéristiques électriques spécifiques qui déterminent leurs performances et leur fiabilité. Voici quelques-unes des spécifications électriques les plus importantes pour les composants DIP :

- Durée de vie électrique : chaque commutateur est testé pour 2 000 cycles à 24 VCC et 25 mA.

- Courant nominal pour une commutation peu fréquente : 100 mA, tension admissible de 50 VCC.

- Courant nominal pour commutation fréquente : 25 mA, tension admissible de 24 VCC.

- Résistance de contact : (a) valeur initiale maximale de 50 mΩ ; (b) valeur maximale après test de 100 mΩ.

- Résistance d'isolement : minimum de 100 mΩ à 500 VCC.

- Tension de tenue : 500 VCA/1 minute.

- Capacité interélectrode : maximum de 5 pF.

- Circuit : configurations unipolaires à simple jet (SPST) ou bipolaires à double jet (DPDT) disponibles.

Ces caractéristiques électriques sont essentielles pour garantir les performances et la fiabilité optimales des composants DIP. Les fabricants doivent respecter les normes JEDEC afin de garantir que leurs composants répondent aux spécifications requises. Lors de la conception de circuits utilisant des composants DIP, il est important de tenir compte de ces caractéristiques électriques afin de garantir le bon fonctionnement et la sécurité du circuit.

DIP vs SOIC

Les boîtiers DIP (dual in-line package) et SOIC (small outline integrated circuit) sont deux types de boîtiers couramment utilisés pour les circuits intégrés (CI). Les deux types présentent des avantages et des inconvénients, et le choix entre les deux dépend des exigences spécifiques de l'application. Le tableau suivant résume les principales différences entre les boîtiers DIP et SOIC.

| Feature | DIP | SOIC |

|---|---|---|

| Pin Count | Up to 64 pins | Up to 48 pins |

| Pitch | 0.1 inches (2.54 mm) | 0.5 mm to 1.27 mm |

| Size | Larger than SOIC | Smaller than DIP |

| Through-Hole Mounting | Yes | No |

| Surface Mounting | No | Yes |

| Lead Count | Even | Even or Odd |

| Lead Position | Inline | Gull-wing and J-lead |

| Electrical Performance | Good | Better than DIP |

| Cost | Lower than SOIC | Higher than DIP |

Les boîtiers DIP sont largement utilisés depuis de nombreuses années, mais leur taille et leur montage traversant les rendent moins adaptés aux applications modernes de technologie de montage en surface (SMT). Les boîtiers SOIC, en revanche, sont plus petits, plus légers et mieux adaptés à l'assemblage SMT. La position des broches des boîtiers SOIC permet également d'obtenir de meilleures performances électriques, car les broches ont des chemins plus courts vers le circuit intégré.

En termes de coût, les boîtiers DIP sont généralement moins chers que les boîtiers SOIC. Cependant, la différence de coût peut être compensée par les avantages des boîtiers SOIC en termes de performances, de taille et de facilité d'assemblage.

En résumé, les boîtiers DIP conviennent aux applications qui nécessitent un nombre de broches réduit et un montage traversant, tandis que les boîtiers SOIC sont plus adaptés aux applications qui nécessitent un nombre de broches plus élevé, une taille plus petite et la technologie de montage en surface.