Was ist eine kalte Lötstelle?

Kalte Lötstellen, auch bekannt als Pseudolöten, sind eine der schlechten Lötstellen, die während des PCBA- oder SMT-Prozesses entstehen. Da die Lötstelle keine guten intermetallischen Verbindungen (IMCs) bildet, entsteht eine unzuverlässige Verbindung zwischen den PCB-Komponenten und dem Substrat, was zu schwerwiegenden Leitungsausfällen führen kann.

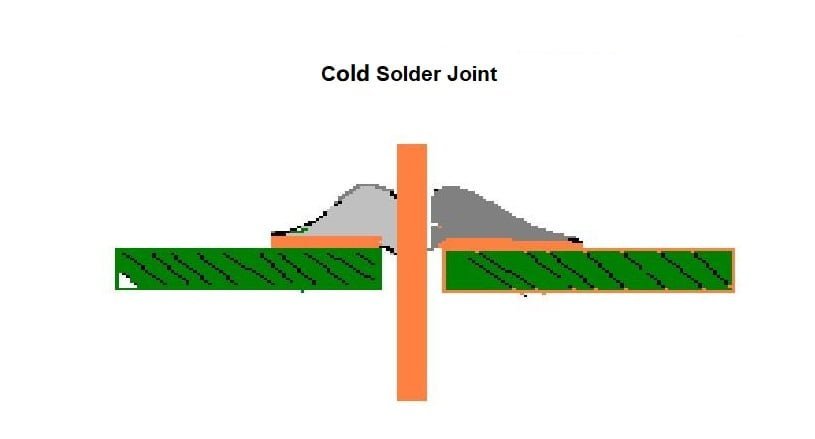

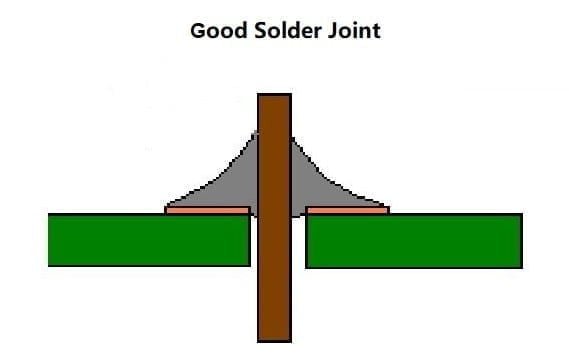

Kalte Lötstelle vs. gute Lötstelle

Eine kalte Lötstelle ist eine fehlerhafte Lötstelle, die durch unsachgemäße Wärmezufuhr oder die Verwendung falscher Löttechniken entsteht. Im Gegensatz dazu ist eine gute oder ideale Lötstelle eine starke, dauerhafte Verbindung, die frei von Fehlern ist.

Hier sind einige Beispiele für kalte und gute Lötstellen:

Symptome einer kalten Lötstelle

- stumpfe oder körnige Verbindung

- klumpige oder blasenartige Verbindung

- schwache oder spröde Verbindung

- kreisförmige Risse

- ausgebeulte Lötstelle

- konkave Verbindung

Gute Lötstellenmerkmale

- Kegelformige Filetverbindung

- Vulkanform

- glänzendes Lot

- 45 ℃ steile Neigung

Was verursacht kalte Lötstellen?

Es gibt eine Reihe von Faktoren, die zu kalten Lötstellen führen können. Nachfolgend sind einige der häufigsten Ursachen aufgeführt:

Nicht genügend Lötpaste

Beim Drucken der Lötpaste ist die Öffnung der Schablone zu klein oder der Druck des Schabers zu gering, was zu einer geringen Zinnabgabe führt. Während des Lötvorgangs ist die Menge an Lötpaste an der Lötstelle unzureichend, sodass die Bauteile nicht vollständig verlötet werden können, was zu einer Pseudolötung führt.

Schlechte Qualität der Lötpaste

Lötpaste kann durch Oxidation beeinträchtigt werden, was sich auf ihre Lötleistung auswirken und zu kalten Lötstellen führen kann.

Niedriger Schmelzpunkt der Lötpaste

Niedertemperatur-Lötpasten können einen niedrigeren Schmelzpunkt haben. Daher schmelzen sie und fließen ab, wenn die Temperatur des Bauteils steigt.

Schlechte Leistung des Flussmittels

Während des THT- oder SMT-Montageprozesses ist vor dem Wellenlöten eine Flussmittelbeschichtung erforderlich, um Oxide auf der Lötfläche der Bauteile und den Loch- und Pads der Leiterplattenbuchsen zu entfernen. Eine schlechte Flussmittelwirkung kann zu kalten Lötstellen führen.

Unsaubere Lötfläche

Bei der Herstellung elektronischer Produkte durchlaufen elektronische Bauteile verschiedene Prozesse wie die Durchsteckmontage (THT) und die Oberflächenmontage (SMT). Während dieser Prozesse ist es unvermeidlich, dass Staub, Öl oder Metallrückstände die Bauteile verunreinigen, was direkt zu kalten Lötstellen führen kann.

Falsche Temperatur des Lötkolbens

Wenn die Temperatur zu niedrig ist, schmilzt die Lötpaste nicht richtig mit dem Pad und die Lötpaste wird körnig. Wenn die Temperatur zu hoch ist, fließt das Lot und beschleunigt die Oxidationsrate seiner Oberfläche, und die Lötpaste sieht zu diesem Zeitpunkt wie eine Perle aus. All dies kann zu Pseudolöten oder Nichtlöten führen. Empfohlene Temperatur: eutektisches Zinn-Blei-Lot: 215 °C; bleifreies Lot: 240 °C

Falsche Lötzeit

Anfänger können vor dem Erstarren des Zinns löten und dann die Pinzette, mit der das Bauteil gehalten wird, entfernen, wodurch die Bauteilstifte verlötet werden. Aus Angst, die Bauteile zu verbrühen, wurde der elektrische Lötkolben schnell entfernt, wodurch die Lötzeit nicht ausreichte, um das Zinn an der Lötstelle zu schmelzen.

Oxidation der Bauteil-Pins

Die Oxidation von Lötpads und Bauteilanschlüssen kann deren Benetzungseigenschaften beeinträchtigen, was sich wiederum auf die Qualität der Lötstelle auswirken kann. Bei zu starker Oxidation der Oberfläche des Lötpads oder Bauteilanschlusses kann das Lot diese nicht ausreichend benetzen, was zu schwachen oder fehlenden Lötstellen (Kaltlötung) führen kann. Darüber hinaus können die Oxide zu kleinen Lufteinschlüssen auf der Oberfläche der Lötstelle führen, wodurch sich die Verbindung während des Gebrauchs lösen kann.

Verformung der Bauteilstifte

SMD-Bauteile mit geringem Abstand zwischen den Pins, wie beispielsweise QFP- und SOP-Gehäuse, sind anfälliger für Beschädigungen und Verformungen der Pins. Dies kann zu einer verminderten Koplanarität führen und dazu, dass einige Pins nicht fest mit dem Pad verbunden sind, was zu einer Pseudolötung führt.

Schlechtes Pad-Design

Auf den Pads befinden sich Durchgangslöcher, die zu Lötverlust und Lötstellenmangel führen können.

Der Abstand zwischen den Pads ist zu gering, die Lötstellen sind zu dicht und die Bauteilpads sind zu groß.

Die Padgröße passt nicht zur Bauteilstiftgröße.

Wie erkennt und behebt man kalte Lötstellen?

Hier sind 5 Möglichkeiten, um kalte Lötstellen auf Ihrer Leiterplatte zu erkennen und zu testen:

Sichtprüfung

Manchmal lässt sich das Pseudo-Löten leicht durch eine Sichtprüfung erkennen. Wir müssen uns nur auf große Bauteile, Bauteile mit hoher Wärmeentwicklung und die nicht verbundenen Bauteilpins konzentrieren.

Lupe

Verwenden Sie eine Lupe mit hoher Vergrößerung, um die Unterseite der Leiterplatte sorgfältig zu überprüfen, insbesondere die Komponenten mit hoher Leistung und großer Wärmeentwicklung, wie z. B. Hochleistungswiderstände, Dreipol-Spannungsregler, Transistoren, Chips, Stromanschlüsse des integrierten Blocks und Ausgangsanschlüsse des Feldblocks, Ablenkungsspulenausgänge aus dem Stapelkopf usw. Die meisten Fehler können durch Reparaturschweißen behoben werden.

Die Komponenten schütteln

Nachdem Sie den Bereich ermittelt haben, in dem die kalte Lötstelle auftreten könnte, schütteln Sie die Niederspannungskomponenten nacheinander mit der Hand oder einer Kamera, um zu fühlen, ob die Komponenten locker sind. Dabei sollten Sie vor allem die relativ großen Komponenten schütteln.

Das Brett vibrieren lassen

Sie können auch diese Methode anwenden, indem Sie mit einem Schraubendreher auf die Leiterplatte klopfen, um die Position der kalten Lötstelle zu bestimmen. Bei dieser Methode sollten Sie jedoch vorsichtig sein. Achten Sie auch darauf, dass das Gerät geschützt ist.

Überprüfung mit einem Multimeter

Befolgen Sie diese Schritte, um kalte Lötstellen mit einem Multimeter zu überprüfen:

- Stellen Sie das Multimeter auf die Durchgangsprüfung ein.

- Berühren Sie mit den Multimeter-Sonden beide Seiten der Lötstelle. Wenn das Multimeter piept, ist die Verbindung in Ordnung. Wenn es nicht piept, fahren Sie mit dem nächsten Schritt fort.

- Berühren Sie die Lötstelle mit der Spitze des Lötkolbens, um das Lot aufzuschmelzen.

- Warten Sie einige Sekunden, bis die Verbindung abgekühlt ist, und berühren Sie dann die Verbindung erneut mit den Multimeter-Sonden. Wenn das Multimeter piept, ist die Verbindung in Ordnung. Wenn es nicht piept, handelt es sich wahrscheinlich um eine kalte Lötstelle.

Wenn Sie eine kalte Lötstelle finden, müssen Sie diese überarbeiten. Erhitzen Sie die Verbindung mit einem Lötkolben erneut und fügen Sie mehr Lötzinn hinzu, um einen ordnungsgemäßen Fluss und eine ordnungsgemäße Verbindung sicherzustellen. Nachdem Sie die Verbindung überarbeitet haben, testen Sie sie erneut mit dem Multimeter, um sicherzustellen, dass sie in Ordnung ist.

Wie vermeidet man kalte Lötstellen?

Verwenden Sie ausreichend Lötzinn.

Die Verwendung von ausreichend Lötzinn ist entscheidend, um kalte Lötstellen zu vermeiden. Kalte Lötstellen entstehen, wenn nicht genügend Lötzinn auf die Lötstelle aufgetragen wird oder wenn das Lötzinn nicht richtig fließt. Die Verwendung von zu viel Lötzinn kann jedoch ebenfalls zu Problemen führen, beispielsweise zu einem „Klumpen” aus Lötzinn, der andere Komponenten kurzschließen kann.

Reinigen Sie den Lötkolben.

Die Spitze des elektrischen Lötkolbens neigt aufgrund der hohen Temperatur zu Oxidation. Dies kann zu einer schlechten Wärmeleitfähigkeit und einem schlechten Lötresultat führen. Daher können Sie die Spitze des Lötkolbens mit einem feuchten Tuch oder einem nassen Schwamm reinigen.

Bleifreies Löten

Verwenden Sie hochwertiges bleifreies Lot, um einen guten Fluss und Schmelzpunkt zu gewährleisten.

Umweltfreundlich

Reinigen Sie die zu verlötenden Oberflächen mit einer Drahtbürste oder Schleifpapier, um Oxidation oder Verunreinigungen zu entfernen.

Temperatur regeln

Wählen Sie die richtige Temperatur für den Lötkolben. Im Allgemeinen muss die Löttemperatur mindestens 15 °C über dem Schmelzpunkt der Lötlegierung liegen.

Kontrollzeit

Stellen Sie sicher, dass die Zeit ausreicht, damit der Lötkolben das Lot schmelzen kann. Bei zu kurzer Zeit kommt es zu einer unzureichenden Benetzung des Flussmittels und zu einer trockenen Lötstelle. Bei zu langer Zeit kann die Oberfläche der Lötstelle oxidieren.

Fazit

Kalte Lötstellen sind eines der häufigsten Probleme bei der Elektronikfertigung und können schwer zu erkennen und zu beheben sein. Mit den richtigen Werkzeugen und Techniken lassen sie sich jedoch schnell und einfach beheben. Wenn Sie die in diesem Artikel beschriebenen Tipps und Tricks befolgen, sollten Sie in der Lage sein, jede kalte Lötstelle zu beheben und Ihre Leiterplatten wieder funktionsfähig zu machen.

Wir gehen auch auf einige bewährte Verfahren für das Löten im Allgemeinen sowie auf Vorschläge zur Fehlerbehebung in bestimmten Situationen ein, falls Sie erneut mit kalten Lötstellen zu kämpfen haben.