Einführung

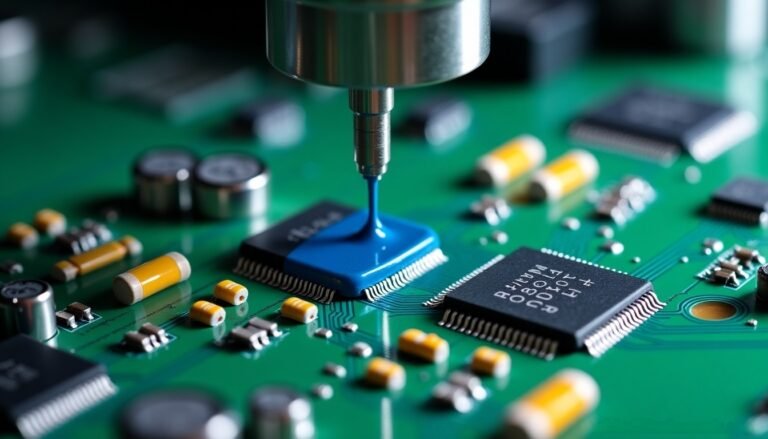

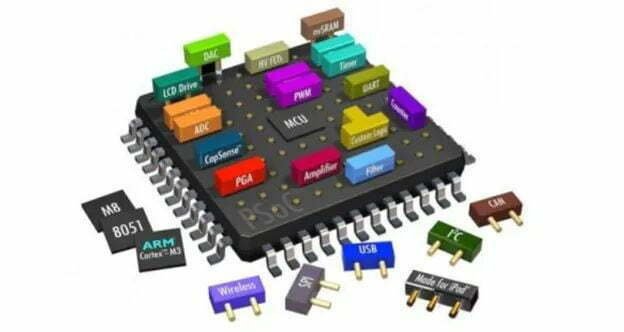

In einer Zeit, in der elektronische Geräte immer kleiner, aber auch immer komplexer werden, ist die Zuverlässigkeit von Leiterplatten (PCBs) wichtiger denn je. Da die Komponenten immer dichter und die Betriebsumgebungen immer rauer werden, hat sich die Leiterplattenbeschichtung – eine Schutzschicht, die auf Leiterplatten aufgebracht wird – zu einem Eckpfeiler der modernen Elektronikfertigung entwickelt. Dieser Blog befasst sich mit den technischen Feinheiten, den Anwendungen in der Industrie und den neuen Trends im Bereich der Leiterplattenbeschichtung und schließt wichtige Wissenslücken, um Ingenieure, Hersteller und Technikbegeisterte gleichermaßen zu unterstützen.

Was ist eine PCB-Beschichtung?

Die PCB-Beschichtung, auch als konforme Beschichtung bekannt, ist eine dünne Schutzschicht, die auf Leiterplatten aufgetragen wird, um sie vor Umwelteinflüssen wie Feuchtigkeit, Staub, Chemikalien, Temperaturschwankungen und mechanischer Beanspruchung zu schützen. Diese Schicht, die in der Regel 25 bis 100 μm dick ist, wirkt als Barriere, bewahrt die elektrische Integrität, erhöht die mechanische Festigkeit und verlängert die Lebensdauer elektronischer Baugruppen. Zu den gängigen Typen gehören Acryl, Polyurethan, Silikon und Parylen, die jeweils auf spezifische Anforderungen zugeschnitten sind.

Auswahl der richtigen Beschichtung für Ihre Anwendung

Eine der wichtigsten Entscheidungen beim Schutz von Leiterplatten ist die Wahl der geeigneten Beschichtung. Es gibt zwar allgemeine Leitfäden, doch branchenspezifische Anforderungen erfordern maßgeschneiderte Lösungen:

Automobilelektronik

- Herausforderung: Hohe Temperaturen (bis zu 150 °C), Vibrationen und Kontakt mit Ölen und Streusalz.

- Lösung: Silikon- oder Polyurethanbeschichtungen, die eine ausgezeichnete thermische Stabilität und Beständigkeit gegenüber Automobilflüssigkeiten bieten. Für Komponenten unter der Motorhaube sind flammhemmende Formulierungen (gemäß UL 94V-0) unerlässlich.

Luftfahrt und Verteidigung

- Herausforderung: Extreme Temperaturschwankungen (-50 °C bis 200 °C), Strahlung und Druckveränderungen in großer Höhe.

- Lösung: Parylenbeschichtungen, die für ihre ultradünne, gleichmäßige Abdeckung und ihre Widerstandsfähigkeit gegenüber rauen Bedingungen bekannt sind. Hier sind die Normen der Klasse 3 nach IPC-CC-830 verbindlich, um die langfristige Zuverlässigkeit in missionskritischen Systemen zu gewährleisten.

Medizinische Geräte

- Herausforderung: Biokompatibilität, Sterilisationsanforderungen (z. B. Autoklavieren) und Beständigkeit gegenüber Desinfektionsmitteln.

- Lösung: Silikon- oder Epoxidbeschichtungen, die ungiftig sind und Biokompatibilitätstests (ISO 10993) bestehen. Vermeiden Sie Lösungsmittel, die schädliche Substanzen auslaugen können.

Marine- und Industrieausrüstung

- Herausforderung: Hohe Luftfeuchtigkeit, Salznebel und korrosive Chemikalien.

- Lösung: Epoxid- oder Polyurethanbeschichtungen mit hoher Feuchtigkeits- und Chemikalienbeständigkeit. Salzsprühnebeltests (ASTM B117) sind für die Überprüfung der Leistungsfähigkeit unerlässlich.

- Umgebung: Bewertung von Temperatur, Feuchtigkeit, Chemikalien und mechanischer Beanspruchung.

- Elektrische Anforderungen: Durchschlagfestigkeit (kV/mm) und Isolationswiderstand (Ω) für Hochspannungsanwendungen.

- Prozesskompatibilität: Stellen Sie sicher, dass die Beschichtung mit Ihren Fertigungsmethoden ordnungsgemäß aushärtet (z. B. UV-Härtung für eine schnelle Produktion).

Prüfnormen für langfristige Zuverlässigkeit

Obwohl Normen wie IPC-CC-830 und UL 746E in der Fachliteratur erwähnt werden, ist das Verständnis ihrer Besonderheiten für die Einhaltung und Leistung von entscheidender Bedeutung:

IPC-CC-830B

- Physikalische Eigenschaften: Dicke (30–100 μm), Härte und Haftung (ASTM D3359).

- Umgebungstests:

- Feuchtigkeitsbeständigkeit: 85 °C/85 % relative Luftfeuchtigkeit für 1.000 Stunden (JESD22-A101).

- Temperaturwechsel: -40 °C bis 85 °C für 100 Zyklen, Überprüfung auf Risse oder Delamination.

- Salznebel: 5 %ige NaCl-Lösung für 24–48 Stunden zur Simulation von Küsten- oder Meeresumgebungen.

UL 746E

Elektrische Prüfung

- Durchschlagfestigkeit: Misst die Widerstandsfähigkeit gegen elektrischen Durchschlag (z. B. 20 kV/mm für Acrylbeschichtungen).

- Isolationswiderstand: Gewährleistet einen minimalen Leckstrom, was für hochpräzise Geräte wie medizinische Sensoren von entscheidender Bedeutung ist.

Überarbeitung und Reparatur: Wiederherstellung beschichteter Leiterplatten

Die Überarbeitung beschichteter Leiterplatten erfordert Fingerspitzengefühl, um eine Beschädigung benachbarter Komponenten zu vermeiden:

Entfernungstechniken

- Mechanische Methoden: Kratzen Sie Beschichtungen auf kleinen Flächen vorsichtig mit antistatischen Werkzeugen (z. B. Kunststoffskalpellen) ab.

- Chemische Methoden: Verwenden Sie Lösungsmittelbäder (z. B. Aceton für Acryle, Xylol für Epoxide), um Beschichtungen aufzuweichen, und reinigen Sie sie anschließend mit Ultraschall.

- Thermische Methoden: Wenden Sie geringe Hitze (≤80 °C) an, um ausgehärtete Filme zu lösen. Diese Methode eignet sich ideal für empfindliche Komponenten.

Bewährte Verfahren für die erneute Bewerbung

- Reinigen Sie den Bereich: Entfernen Sie Flussmittelrückstände und Verunreinigungen mit Isopropylalkohol.

- Grundieren Sie die Oberfläche: Verwenden Sie Haftvermittler, wenn die ursprüngliche Beschichtung auf Silikonbasis war, da diese oft eine Grundierung erfordert.

- Tragen Sie eine kompatible Beschichtung auf: Stellen Sie sicher, dass die Reparaturbeschichtung in ihren chemischen und thermischen Eigenschaften mit der ursprünglichen Beschichtung übereinstimmt, um eine Ablösung zu vermeiden.

Kosten-Nutzen-Analyse: Schutz und Budget in Einklang bringen

Parylen bietet zwar eine überlegene Leistung, ist jedoch 3- bis 5-mal teurer als Acryl. Hier eine Übersicht über die Vor- und Nachteile:

Table 1: Coating Types and Cost-Benefit Comparison

| Coating Type | Cost (per liter) | Key Advantages | Best for |

|---|---|---|---|

| Acrylic | $50–$100 | Fast drying, low cost | Consumer electronics, low-risk environments |

| Polyurethane | $80–$150 | Excellent abrasion resistance | Industrial controls, automotive interiors |

| Silicone | $120–$200 | High thermal stability, flexibility | High-temperature applications (e.g., under-the-hood) |

| Parylene | $500–$1,000 | Ultra-thin, hermetic seal | Aerospace, medical implants |

Anwendungsmethoden:

- Tauchen: Geringe Kosten, hoher Materialverlust (geeignet für einfache Leiterplatten).

- Sprühen: Präzise, moderate Kosten (ideal für komplexe Layouts, wie SMT-Platinen).

- Selektive Beschichtung: Minimaler Materialverlust, hohe Vorlaufkosten (für Produkte mit hohem Volumen und hoher Zuverlässigkeit).

Umwelt- und Gesundheitsaspekte

Nachhaltigkeit und Sicherheit sind nicht mehr optional:

Gesundheitliche Vorsichtsmaßnahmen

- Atemschutz: Verwenden Sie N95-Masken oder Abzugshauben, wenn Sie mit lösungsmittelhaltigen Beschichtungen arbeiten, die zu Reizungen oder langfristigen Lungenschäden führen können.

- Hautkontakt: Tragen Sie Nitrilhandschuhe; einige Epoxide können bei längerer Exposition allergische Reaktionen hervorrufen.

Umweltauswirkungen

- VOC-Emissionen: Lösungsmittelbasierte Beschichtungen setzen flüchtige organische Verbindungen frei, was zu Vorschriften wie der EU-Verordnung REACH geführt hat. Wasserbasierte oder UV-härtende Beschichtungen sind umweltfreundlichere Alternativen.

- Abfallentsorgung: Entsorgen Sie ungenutzte Beschichtungen und Reinigungslösungsmittel über zertifizierte Gefahrstoffentsorger, um Boden- und Wasserverschmutzung zu vermeiden.

Hersteller setzen zunehmend VOC-arme, RoHS-konforme Beschichtungen ein, um globale Umweltstandards zu erfüllen und die Gesundheit der Arbeitnehmer zu schützen.

Fehlerbehebung bei häufigen Defekten mit visueller Anleitung

Während Blasen, Risse und Delamination häufig erwähnt werden, ist eine detaillierte Diagnose entscheidend:

Blasen

- Ursache: Eingeschlossene Lösungsmittel während der Aushärtung, hohe Viskosität oder schnelle Erwärmung.

- Lösung: Optimieren Sie die Aushärtungsprofile (z. B. allmähliche Erwärmung auf 80 °C über 10 Minuten) und dünne Beschichtungsschichten (≤ 50 μm).

Risse

- Ursache: Thermische Belastung durch ungleichmäßige Ausdehnung, dicke Beschichtungen oder Flussmittelrückstände.

- Lösung: Vor dem Beschichten für eine gründliche Reinigung sorgen und die Schichtdicke auf 30–80 μm begrenzen.

Delaminierung

- Ursache: Mangelhafte Oberflächenvorbereitung (z. B. Fingerabdrücke, Staub) oder inkompatible Beschichtungen.

- Lösung: Oberflächenenergie mit einem Dyne-Pen testen (≥38 Dyn/cm) und Oberflächen für Silikonbeschichtungen grundieren.

Die Einbindung hochauflösender Bilder dieser Defekte (z. B. ein Querschnitt einer delaminierten Beschichtung) kann Ingenieuren dabei helfen, Probleme schnell zu erkennen und zu beheben.

Neue Trends in der Leiterplattenbeschichtungstechnologie

Der Bereich entwickelt sich mit Innovationen weiter, die sich mit modernen Herausforderungen befassen:

Nano-Beschichtungen

Ultradünne (10–20 nm) Schichten wie Beschichtungen auf Graphenbasis bieten eine hervorragende Wärmeleitfähigkeit und Wasserabweisung und eignen sich ideal für Hochleistungsgeräte wie EV-Ladegeräte.

Selbstheilende Beschichtungen

Mikrokapseln, die Reparaturmittel enthalten, werden bei Beschädigung der Beschichtung freigesetzt und versiegeln kleine Risse selbstständig. Befindet sich noch in der Forschungs- und Entwicklungsphase, ist jedoch vielversprechend für Anwendungen in der Luft- und Raumfahrt sowie in der Schifffahrt.

Wärmeleitende Beschichtungen

Silikonbasierte Formulierungen mit keramischen Füllstoffen verbessern die Wärmeableitung, was für 5G-Module und KI-Chips, die hohe thermische Belastungen erzeugen, von entscheidender Bedeutung ist.

Umweltfreundliche Formulierungen

Biobasierte Harze aus Pflanzenölen gewinnen zunehmend an Bedeutung, da sie biologisch abbaubar sind, ohne dabei Kompromisse bei der Leistungsfähigkeit einzugehen.