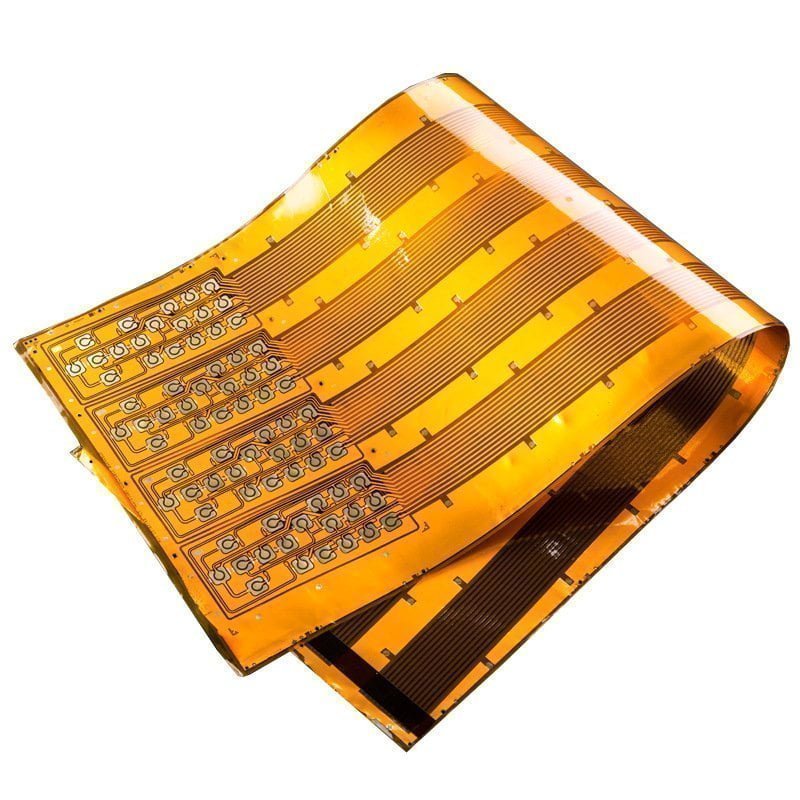

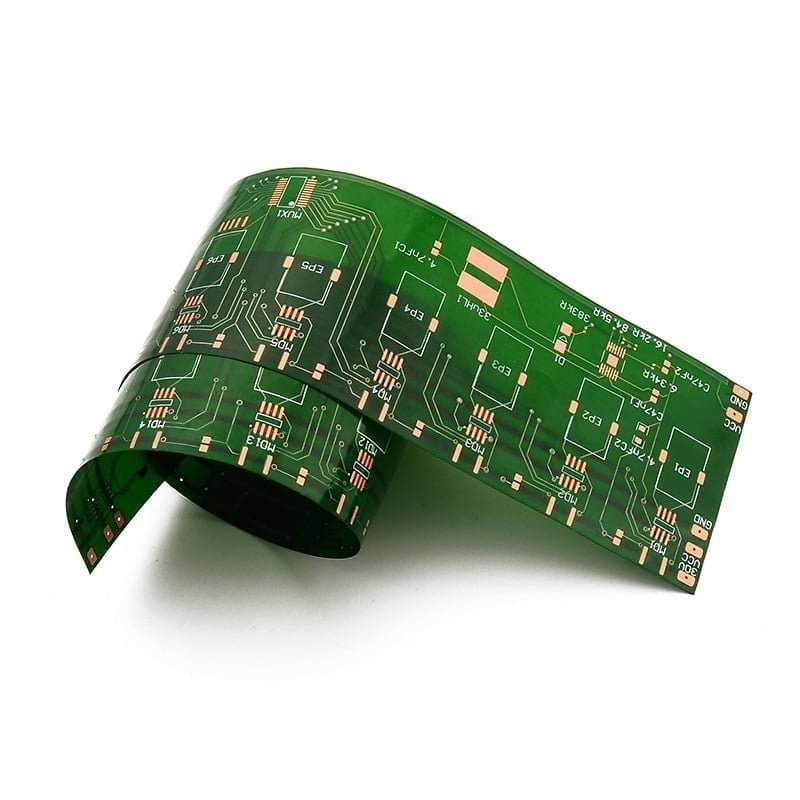

Plusieurs matériaux sont utilisés pour fabriquer des circuits imprimés. Chacun présente des avantages et des inconvénients, mais aucun n'est parfait pour toutes les applications. Les circuits imprimés rigides en polyimide, par exemple, ont un large éventail d'applications, de l'aérospatiale à l'automobile. Ils sont suffisamment résistants pour supporter des chocs qui briseraient d'autres types de circuits imprimés, mais ils sont également suffisamment souples pour être pliés sans se fissurer ni se casser.

Voyons pourquoi vous pourriez choisir des circuits imprimés rigides en polyimide plutôt que d'autres alternatives telles que les cartes en verre époxy, les circuits imprimés FR-4 et les circuits imprimés hybrides PEN-époxy.

Qu'est-ce qu'un circuit imprimé rigide en polyimide ?

Les circuits imprimés rigides en polyimide sont fabriqués à partir de polyimide (PI). Le PI est un polymère haute performance à la fois souple et résistant. Il peut supporter des chocs et des températures élevées sans perdre ses propriétés électriques. En fait, c'est le circuit imprimé rigide le plus durable sur le marché sur le plan électrique.

Avantages des circuits imprimés rigides en polyimide

Il est important de savoir quand utiliser les circuits imprimés en polyimide et quand ne pas les utiliser, car ils ne sont utilisés que dans certaines situations. Les circuits imprimés en polyimide peuvent offrir un ou plusieurs des avantages suivants :

1. Haute résistance aux produits chimiques

Ils résistent à la plupart des acides, bases et solvants. Si un produit chimique venait à pénétrer dans le circuit imprimé, il ne causerait aucun dommage à celui-ci. Ils sont également très résistants aux rayons UV, ce qui permet de les utiliser à l'extérieur sans craindre qu'ils ne soient endommagés par les rayons UV.

2. Haute résistance et rigidité

Le polyimide non chargé a une résistance à la traction supérieure à 100 MPa, avec une rigidité de film supérieure à 170 MPa (Kapton). La résistance aux chocs du polyimide thermoplastique (TPI) varie de 261 joules par mètre carré à 400 MPa (Upilex S). En tant que matériau d'ingénierie, son module d'élasticité est généralement de 3 à 4 GPa, avec une rigidité des fibres de 200 GPa. La forme biphényle du polyimide (Upilex S) a un module d'élasticité de 400 MPa. Selon une analyse théorique, les fibres synthétisées à partir de dianhydride pyromellitique et de p-phénylènediamine ont une résistance de 500 GPa, juste derrière la fibre de carbone.

3. Excellente stabilité thermique

L'un des avantages du circuit imprimé rigide en polyimide est son point de fusion élevé, qui le rend résistant aux températures élevées. Il est souvent utilisé dans des domaines où les autres circuits imprimés ne peuvent pas supporter la chaleur. Il est également ignifuge, ce qui en fait une option sûre pour les environnements sensibles tels que les usines et les laboratoires.

4. Résistance à l'électricité statique

L'électricité statique est un problème important pour les ingénieurs et les techniciens qui travaillent avec des équipements sensibles. Les capteurs et autres équipements peuvent être endommagés par l'électricité statique. L'électricité statique peut également endommager les composants électroniques sensibles des cartes de circuits imprimés. Les cartes en polyimide sont une bonne option pour tous les environnements grâce à leurs propriétés de résistance à l'électricité statique.

5. Faible perte diélectrique

Le polyimide possède d'excellentes propriétés diélectriques, avec une constante diélectrique d'environ 3,4 et une constante diélectrique d'environ 2,5 après dispersion nanométrique de fluor ou d'air. Il présente une perte diélectrique de 10-3, une rigidité diélectrique de 100-300 kV/m et une résistance volumique de 1017 Ω·cm. Ces caractéristiques lui permettent de conserver des performances élevées sur une large plage de températures et de fréquences.

6. Sûr et non toxique

Le circuit imprimé rigide en polyimide est sûr à utiliser et n'émet aucune fumée ni toxine nocive. En fait, le circuit imprimé en polyimide est souvent utilisé dans les appareils hospitaliers, car il s'agit d'une substance non toxique et non irritante.

Types de circuits imprimés en polyimide

Il existe trois types de circuits imprimés rigides en polyimide, chacun possédant ses propres propriétés conçues pour répondre aux besoins d'applications spécifiques. Comme pour les autres matériaux utilisés dans les circuits imprimés, le type de circuit imprimé en polyimide que vous utiliserez dépendra de l'application.

Circuits imprimés en polyimide pur

Les circuits imprimés en polyimide pur sont parmi les plus simples et ne contiennent pas de retardateurs de flamme bromés. Contrairement à la plupart des matériaux, les polyimides purs sont décrits de manière positive comme ne contenant pas de retardateurs de flamme. En raison de sa grande résistance, le polyimide pur est extrêmement flexible et peut être utilisé dans une grande variété d'équipements électriques et de communication.

Circuits imprimés en polyimide de 3e génération

Les polyimides purs ont été supplantés par les polyimides de 3e génération. Des additifs supplémentaires améliorent leur résistance au feu. Cela est dû à leur résistance à l'inflammabilité, qui réduit le risque d'incendies électriques accidentels. La stabilité thermique, en revanche, est un problème potentiel avec les polyimides de 3e génération, qui sont plus faciles à produire que les polyamides purs. Il en résulte un taux de fabrication plus élevé.

Circuits imprimés en polyimide chargé

Ce type de polyimide est comparable aux circuits imprimés multicouches dans la mesure où il comprend plusieurs matériaux de remplissage. Le remplissage supplémentaire réduit le retrait de la résine. Étant donné que de nombreux circuits imprimés se fissurent ou s'affaiblissent en raison du retrait de la résine, la résistance au retrait est cruciale. Le polyimide rempli de charges bénéficie également d'une fiabilité à long terme.

Circuits imprimés en polyimide à faible écoulement

Les polyimides à faible débit ne sont pas aussi flexibles que les circuits imprimés standard. Ils sont souvent appelés circuits imprimés en polyimide rigide en raison de cette restriction. Lorsque des conditions difficiles provoquent l'effondrement des circuits imprimés flexibles classiques, les polyimides à faible débit sont disponibles pour accomplir la tâche.

Quand utiliser un circuit imprimé rigide en polyimide ?

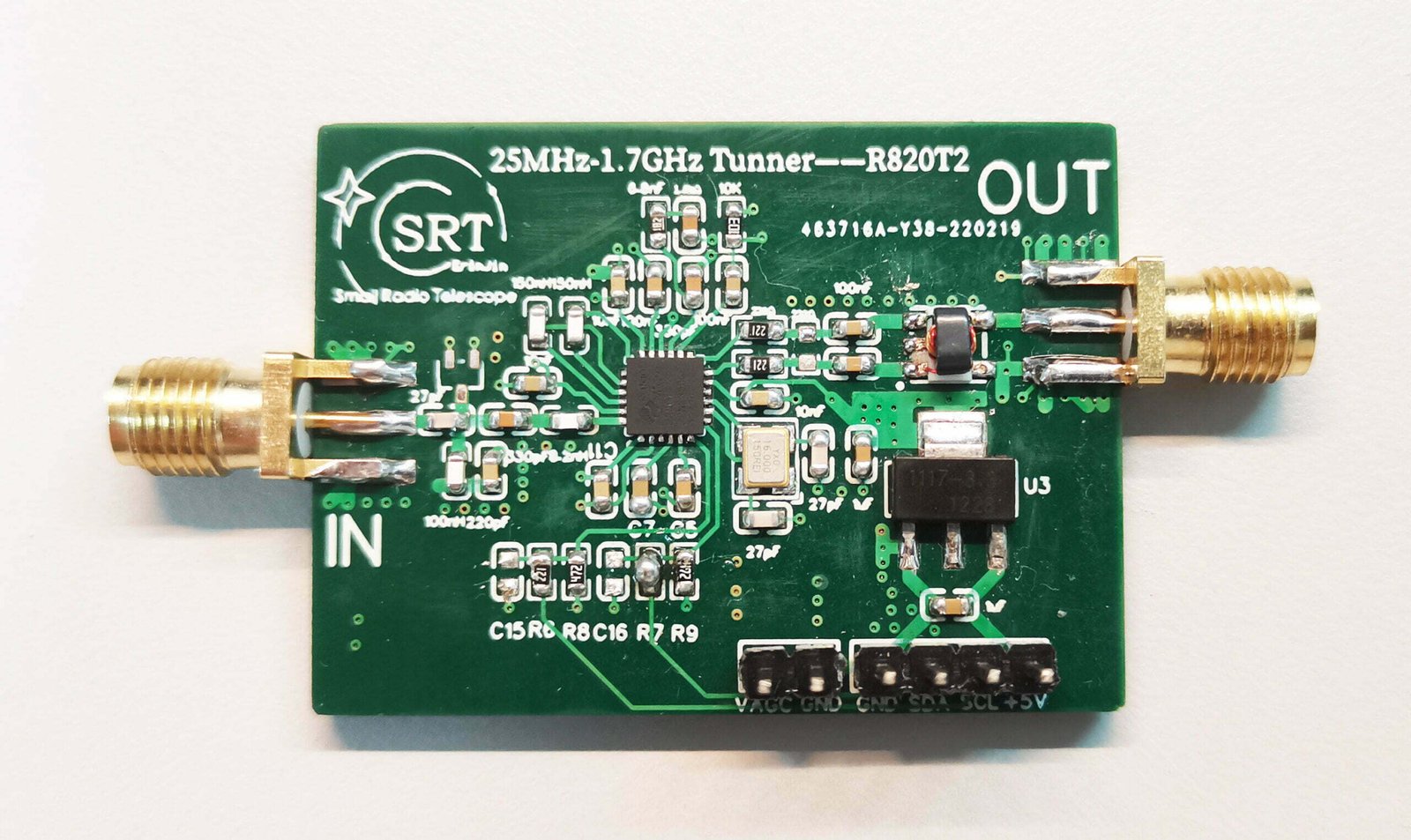

Les circuits imprimés en polyimide sont utilisés dans un large éventail d'applications, notamment l'automatisation industrielle, les transports, les équipements médicaux, l'instrumentation et l'électronique.

● Transformateurs et condensateurs électriques

● Dispositifs à semi-conducteurs et cartes de

circuits imprimés ● Moteurs et générateurs

● Ballasts électroniques pour éclairage fluorescent

● Aérospatiale et militaire

PCB en polyimide vs PCB en FR4

Si les circuits imprimés rigides en polyimide et FR-4 sont tous deux composés de cuivre à l'intérieur, leurs couches externes diffèrent considérablement. Les circuits imprimés FR-4 sont recouverts d'un stratifié polyester/papier à l'extérieur, tandis que les circuits imprimés en polyimide sont recouverts d'un revêtement en polyimide. Les cartes en polyimide rigide sont considérablement plus durables que les cartes FR-4. Elles sont capables de résister aux chocs, aux produits chimiques et aux températures élevées, ce qui n'est pas le cas des cartes FR-4. Cependant, les cartes FR-4 sont plus souples que les cartes en polyimide rigide, ce qui en fait un meilleur choix pour les applications qui nécessitent des flexions fréquentes.

| Characteristic | FR4 PCB | Polyimide PCB |

| Tensile Strength | 70MPa | 170~400MPa |

| Operating Range | -50~110°C | -200~300°C |

| thermal cycling | good | better |

| elastic modulus | >2.4Gpa | 3-4GPa |

| specific gravity | 1.70-1.90g/cm³ | 1.60g/cm³ |

| relative permittivity | 5.5 | 2.5~3.4 |

Rétro-ingénierie d'un circuit imprimé en polyimide

Vous pouvez procéder à une ingénierie inverse d'un circuit imprimé rigide en polyimide afin de créer un modèle compatible avec le circuit imprimé d'origine. C'est une excellente option si vous devez produire un grand nombre de circuits imprimés sans investir dans de nouveaux processus de conception ou de fabrication.

Pour procéder à la rétro-ingénierie d'un circuit imprimé en polyimide, vous devez d'abord vous procurer la carte. Si vous n'avez pas accès à un échantillon, vous pouvez souvent trouver des cartes en vente en ligne. Ensuite, retirez les composants et nettoyez le circuit imprimé. Enfin, utilisez un logiciel d'imagerie pour créer une image numérique de la carte. Vous pouvez ensuite utiliser cette image pour créer une nouvelle conception.

Comme solution alternative, vous pouvez également choisir notre service de rétro-ingénierie pour les circuits imprimés. Nous avons plus de 10 ans d'expérience et plus de 1 000 cas de réussite dans ce domaine, vous pouvez donc obtenir ce dont vous avez besoin.

Conclusion

Les cartes en polyimide rigide sont les cartes de circuits imprimés les plus résistantes qui existent. Elles peuvent supporter des chocs qui briseraient d'autres cartes et résister à des températures élevées qui feraient fondre les cartes FR-4. Cependant, elles sont également plus chères et moins flexibles que les autres types de circuits imprimés rigides. Si vous avez besoin d'une carte extrêmement durable, le polyimide rigide est le bon choix. Mais si la flexibilité est importante, vous devriez choisir des cartes FR-4.