Laut dem Bericht „Global E-waste Monitor 2020” der Vereinten Nationen erreichte die weltweit erzeugte Gesamtmenge an Elektroschrott im Jahr 2019 einen Rekordwert von 53,6 Millionen Tonnen. Für 2030 wird ein Anstieg auf 74 Millionen Tonnen prognostiziert. Es werden immer mehr neue Leiterplatten hergestellt und verwendet, was bedeutet, dass eine große Anzahl alter Leiterplatten verschrottet und entsorgt wird.

Im Allgemeinen handelt es sich dabei um gewöhnliche Metalle (Aluminium, Kupfer, Eisen, Nickel, Blei, Zinn und Zink usw.), Edelmetalle (Gold, Palladium, Platin, Silber usw.) und seltene Metalle (Rhodium, Selen usw.), aber da das Leiterplattensubstrat selbst aus Glasfaser und Epoxidharz besteht, haben diese Materialien nur einen geringen Recyclingwert und sind schwer zu recyceln. Sie werden oft einfach deponiert, verbrannt oder aufgestapelt, was zu einer großen Verschwendung von Ressourcen und Umweltverschmutzung führt.

Das von Jiva Materials entwickelte PCB-Substrat Soluboard soll dieses Problem lösen. In diesem Beitrag stellen wir Ihnen vor, was Soluboard ist, wie es funktioniert und welche Nachteile es hat.

Was ist Soluboard?

Berichten zufolge handelt es sich bei Soluboard um ein recycelbares, biologisch abbaubares Leiterplattensubstrat (PCB) auf Basis von Naturfasern und Halogenen, das vom britischen Start-up-Unternehmen Jiva Materials entwickelt wurde. Es handelt sich um eine neue Art von PCB-Substrat, das aus Naturfasern besteht, die mit einem halogenfreien Polymer ummantelt sind, und sich damit von dem in der Industrie häufig verwendeten FR-4-Substrat unterscheidet. Dieses Material kann in Schichten aufgelöst werden, wenn es 30 Minuten lang in etwa 90 Grad Celsius heißem Wasser eingeweicht wird, sodass die ursprünglich auf die Leiterplatte gelöteten Komponenten vollständig getrennt und recycelt werden können. Die verbleibenden Fasern und Polymere sind ungiftig und können kompostiert werden, und die verbleibende Lösung kann ebenfalls über die üblichen häuslichen Abwassersysteme entsorgt werden.

„Durch den Einsatz eines wasserbasierten Recyclingverfahrens kann die Rückgewinnung von Edelmetallen verbessert werden“, sagte Jonathan Swanston, CEO und Mitbegründer von Jiva Materials. „Darüber hinaus führt der Ersatz von FR-4-Leiterplattenmaterial durch Soluboard zu einer Reduzierung der CO2-Emissionen um 60 %, genauer gesagt können pro Quadratmeter Leiterplatte 10,5 Kilogramm Kohlenstoff und 620 Gramm Kunststoff eingespart werden.“

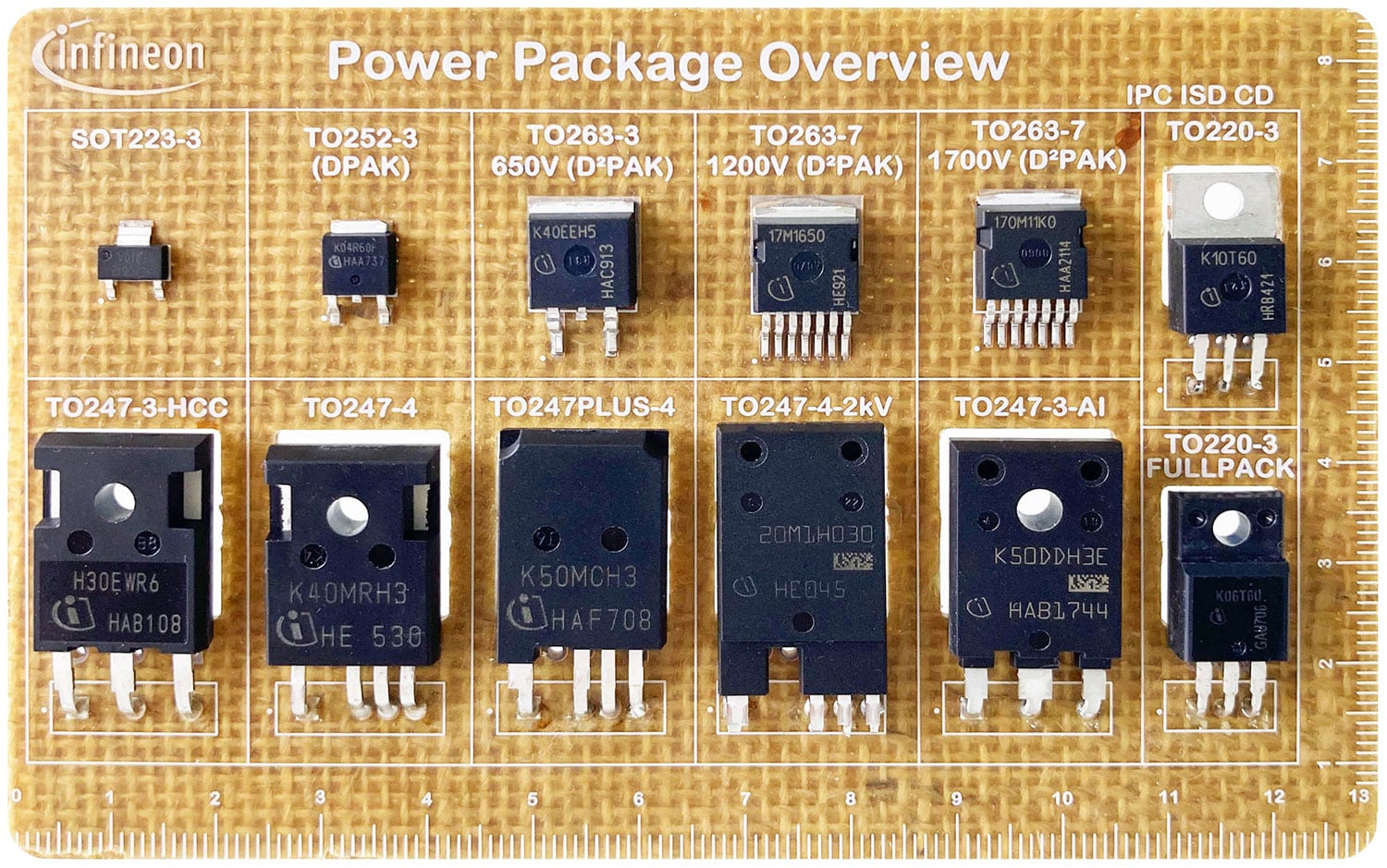

Derzeit arbeitet Infineon mit Jiva Materials zusammen, um mit Soluboard drei verschiedene Demonstrationsplatinen herzustellen, und plant, seine Produktpalette in den nächsten Jahren zu erweitern. Es wurde bereits in mehr als 500 Geräten eingesetzt und präsentiert das Portfolio des Unternehmens an diskreten Leistungsbauelementen, darunter eine Leiterplatte mit Komponenten, die für Kühlschrankanwendungen entwickelt wurden. Auf der Grundlage der Ergebnisse laufender Belastungstests plant Infineon, Leitlinien für die Wiederverwendung und das Recycling von aus Soluboard entfernten Leistungshalbleitern bereitzustellen, wodurch die Lebensdauer elektronischer Bauteile verlängert werden kann.

Wie funktioniert Soluboard?

Inwiefern ist Soluboard biologisch abbaubar und recycelbar? Die halogenfreien, flammhemmend imprägnierten Naturfasern in Soluboard sind in einem ungiftigen Polymer eingekapselt, das sich auflöst, wenn es 30 Minuten lang in 90 °C heißes Wasser getaucht wird. Die aufgelöste Polymerlösung kann für die normale Abwasserbehandlung verwendet werden, die elektronischen Komponenten auf der Leiterplatte werden abgetrennt und die verbleibenden Naturfasern können als Dünger wiederverwendet werden.

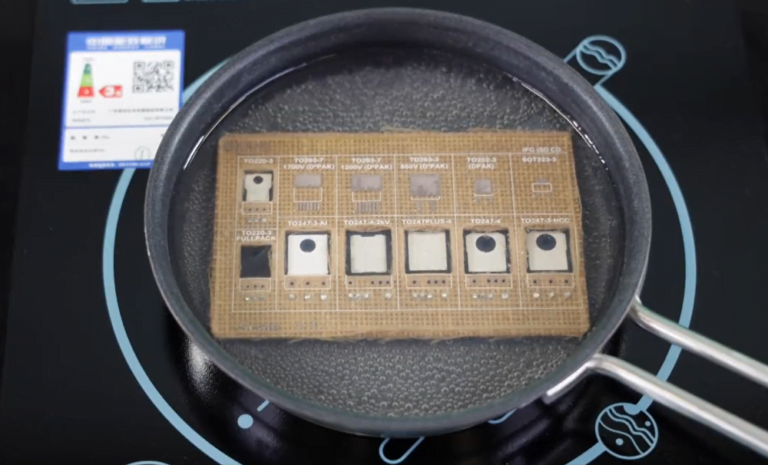

In der Videoerklärung zur biologisch abbaubaren und recycelbaren Soluboard-Leiterplatte, die auf der offiziellen Website von Jiva veröffentlicht wurde, wird das organische Material des Soluboard-Leiterplattensubstrats 30 Minuten lang in 90 °C heißes Wasser getaucht, wodurch sich die elektronischen Komponenten leicht abtrennen lassen. Mit der Auflösung des Polymers beginnt das Fasermaterial sich zu delaminieren und lässt sich leicht wie Papier auseinanderreißen.

Obwohl die in herkömmlichen Leiterplatten verwendeten Glasfasern und Epoxidharze in Soluboard durch natürliche Fasern und in heißem Wasser lösliche Polymere ersetzt wurden, bedeutet dies nicht, dass sich Soluboard bei Kontakt mit Flüssigkeiten „auflöst“, sondern dass es viel heißes Wasser und eine lange Zeit benötigt, um sich zu zersetzen.

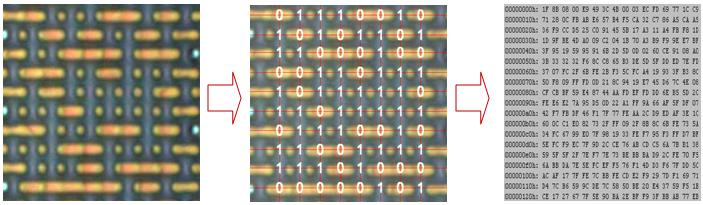

Außerdem gibt es viele Einschränkungen hinsichtlich der Bedingungen für seinen Abbau. Beispielsweise muss die Soluboard-Leiterplatte 30 Minuten lang in 90 °C heißes Wasser (nahe dem Siedepunkt) getaucht werden, um das Produkt zu zersetzen. Nachdem Soluboard in heißem Wasser zersetzt wurde, kann es sehr einfach recycelt werden – Metalle, Komponenten, Naturfasern und Polymerlösungen. Polymerlösungen können durch häusliche Abwasserbehandlung verarbeitet werden, Fasern können kompostiert oder wiederverwendet werden, und Metalle und Komponenten können recycelt oder wiederverwendet werden.

Andreas Kopp, Leiter des Bereichs Discrete Product Management, Green Industrial Power Division, Infineon, sagte dazu: „Zum ersten Mal werden recycelbare und biologisch abbaubare Leiterplattenmaterialien bei der Entwicklung von Elektronikprodukten für Verbraucher- und Industrieanwendungen verwendet, was ein Meilenstein auf dem Weg zu einer grünen Zukunft ist. Wir forschen auch aktiv an der Wiederverwendbarkeit von diskreten Leistungsbauelementen am Ende ihrer Lebensdauer, was ein weiterer wichtiger Schritt zur Förderung einer Kreislaufwirtschaft in der Elektronikindustrie sein wird.“

Nachteile von Soluboard

Soluboard kostet 50 % bis 75 % mehr als derzeitige PCB-Substratmaterialien. Wenn das Soluboard-Material jedoch in großen Mengen hergestellt werden kann, wird sein Preis dem von herkömmlichen PCB-Materialien entsprechen. Dr. Swanston sagte, dass die jährliche Produktionsmenge herkömmlicher PCB-Materialien 250 Millionen Quadratmeter übersteigt. Wenn Soluboard in dieser Größenordnung hergestellt werden kann, wird sein Preis derselbe sein.

Soluboard kann derzeit nur zur Herstellung von Leiterplatten mit einer einzigen Schicht von Leiterbahnen auf einer oder beiden Seiten verwendet werden, während komplexe Produkte mehrere Schichten von Leiterbahnen mit Isolierung zwischen ihnen aufweisen können. Jiva verfügt über eine Technologie-Roadmap für die Herstellung von Laminaten, die für mehrschichtige Leiterplatten geeignet sind, obwohl nicht zu erwarten ist, dass das Unternehmen diesen Markt in den nächsten Jahren beliefern wird.

Die intensive Arbeit an PCB-Platinenmaterialien und die Entwicklung biologisch abbaubarer Technologien haben zwar die Aufmerksamkeit des Marktes auf sich gezogen, aber das derzeitige Soluboard-PCB eignet sich nur für Verbraucherelektronikprodukte mit geringer Zuverlässigkeit. Für PC- oder Serversysteme mit mehrschichtigen Motherboards ist es nicht geeignet.

Zu den Eigenschaften von Leiterplatten gehören Wärmeableitung, Feuerbeständigkeit und mechanische Stabilität (sie sollten nicht leicht brechen) usw. Ob Soluboard, ein wasserlösliches Material, diesen Anforderungen gerecht wird, ist fraglich.

Swanston glaubt jedoch, dass Soluboard in Zukunft wahrscheinlich in den meisten Leiterplattenkonstruktionen zum Einsatz kommen wird. „Es kann heute in den meisten starren Leiterplatten in einseitigen und doppelseitigen Standardplatinen und in Zukunft in mehrschichtigen Leiterplatten verwendet werden. Für flexible Leiterplatten ist es nicht geeignet.“

Häufig gestellte Fragen

Ist Soluboard feuchtigkeitsempfindlich?

Jiva sagte, dass Jiva sicherstellt, dass Soluboard mit wasserbasierten PCB-Herstellungsprozessen kompatibel ist. Jiva hat Soluboard außerdem so konzipiert, dass es Umgebungen mit hoher Luftfeuchtigkeit standhält.

Gibt es technische Daten für Soluboard?

Jiva gab bekannt, dass es Soluboard gründlich testet, um sicherzustellen, dass es die technischen Anforderungen der Leiterplattenindustrie erfüllt.

Wie wird die Schaltung auf Soluboard angewendet?

Jiva gibt an, Soluboard sowohl für additive (leitfähige Silber-Tinte und Kupfer-Sintern) als auch für subtraktive (traditionelles Kupferfolienätzen) Verfahren zu optimieren.