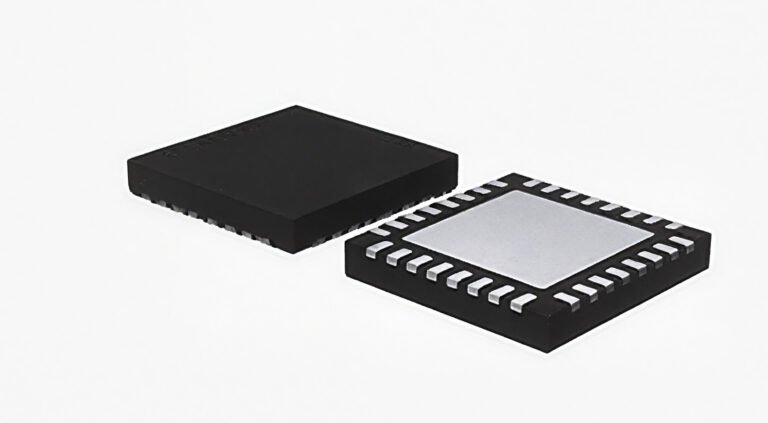

Was ist ein QFN-Gehäuse?

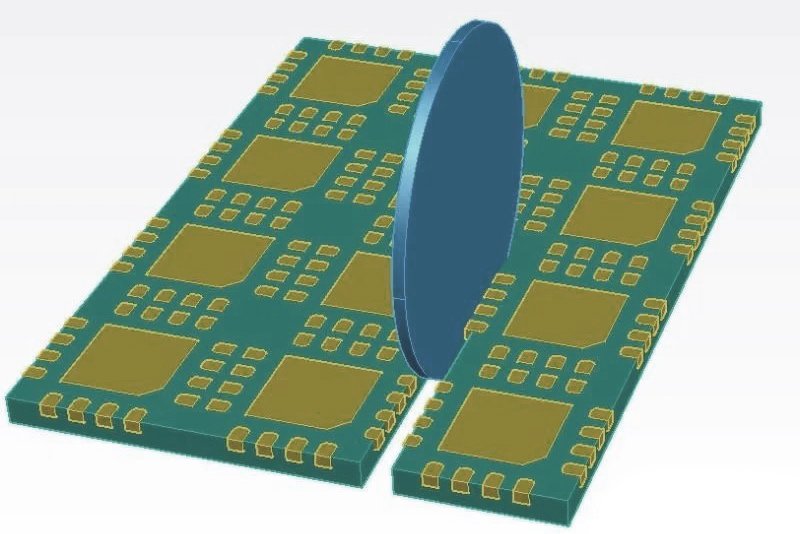

Das Quad Flat No-Leads Package (QFN) ist eine oberflächenmontierbare Gehäuseform, die sich durch ihre quadratische Form und das Fehlen externer Anschlüsse auszeichnet. Stattdessen verfügt es über leitfähige Pads (Pins) für elektrische Verbindungen an allen vier Seiten, mit typischen Pin-Abständen von 0,65 mm, 0,5 mm, 0,4 mm und 0,35 mm.

Aufgrund des Fehlens externer Anschlüsse haben QFN-Gehäuse im Vergleich zu Quad Flat Packages (QFP) eine geringere Grundfläche und Höhe. In der Mitte der Unterseite des QFN-Gehäuses befindet sich ein großes freiliegendes Wärmeleitpad. QFN-Gehäuse haben keine Gull-Wing-Anschlüsse, sondern bieten kurze elektrische Wege zwischen den internen Pins und den Pads, was zu einer geringen Selbstinduktivität und einem geringen internen Leitungswiderstand führt und somit eine hervorragende elektrische Leistung gewährleistet. Das freiliegende Wärmeleitpad dient als Wärmeableitungskanal, wodurch QFN-Gehäuse eine hohe Wärmeableitungseffizienz aufweisen.

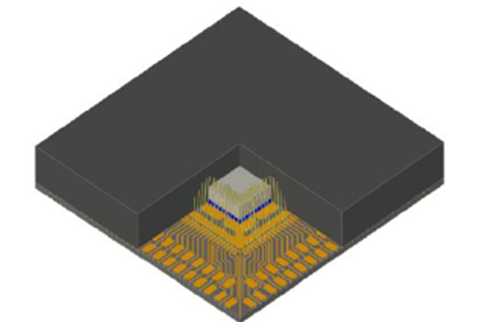

Aufbau der QFN-Verpackung

Betrachten wir das QFN-Gehäuse mit Drahtbondung. Seine interne Struktur sieht wie folgt aus:

Form und Leiterrahmen

Die QFN-Verpackung umfasst eine Form, die von einem Leiterrahmen aus einer Kupferlegierung mit einer matten Zinnbeschichtung umgeben ist. Das Hauptmaterial des Leiterrahmens ist Kupfer, wobei üblicherweise verschiedene Qualitäten wie A194, C7025 und FET64 verwendet werden.

Formmasse

Die elektrische Formmasse ist eine Pulverformmasse, die aus Epoxidharz als Basis-Harz, Hochleistungs-Phenolharz als Härtungsmittel und Füllstoffen wie Silizium-Mikropulver sowie verschiedenen Additiven besteht.

Beschichtungsmaterial

Das Beschichtungsmaterial für das freiliegende Pad auf der Unterseite des QFN-Gehäuses ist in der Regel reines Zinn oder Nickel-Palladium-Gold (NiPdAu). Es sorgt sowohl für die Verbindung mit der Leiterplatte als auch für eine effektive Wärmeübertragung. Epoxidharz sichert die Verbindung zwischen Chip und Pad.

Die-Attach

Es gibt zwei Haupttypen: leitfähige und nicht leitfähige. Diese Materialien können verschiedene Formen annehmen, darunter Klebstoffe, Die-Attach-Folien (DAF), Lötdraht und Lötpaste.

Verbindungsdraht

Die wichtigsten Arten von Bonddrähten sind Kupfer, Gold, Silber und Aluminium.

Vorteile der QFN-Verpackung

Klein und leicht

Im Vergleich zu anderen Gehäusen wie SOP und TQFP bietet QFN erhebliche Vorteile in Bezug auf Größe und Gewicht. Der Begriff „Gehäuseeffizienz“ bezieht sich auf das Verhältnis von Chipfläche zu Gehäusefläche, das sich 1 annähert und somit eine hohe Effizienz anzeigt. Während SOP eine Gehäuseeffizienz von 0,1-0,2 aufweist, kann QFN 0,3-0,4 und sogar 0,5 ohne Wärmeleitpad erreichen, was seine hohe Effizienz unterstreicht.

QFN wird aufgrund seines geringen Platzbedarfs auf der Leiterplatte häufig in tragbaren elektronischen Geräten wie Mobiltelefonen und Kameras verwendet.

Hervorragende thermische Leistung

QFN-Gehäuse verfügen über ein großes Pad an der Unterseite, das direkt auf die Leiterplatte gelötet werden kann. Dieses Pad fungiert als Kühlkörper, der die vom Chip während des Betriebs erzeugte Wärme effektiv ableitet und so die Wärmeableitungsfläche und -geschwindigkeit erhöht.

Überlegene elektrische Leistung

QFN-Gehäuse haben keine externen Anschlüsse, was zu kürzeren elektrischen Pfaden und einer geringeren Selbstinduktivität und einem geringeren internen Verdrahtungswiderstand führt und somit eine überlegene elektrische Leistung bietet.

QFN zeichnet sich außerdem durch hohe Zuverlässigkeit und Kosteneffizienz aus.

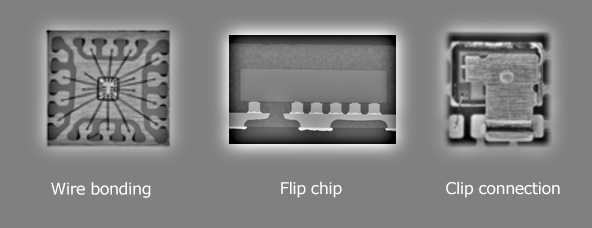

Verbindungstechnik für QFN-Gehäuse

Hier sind einige gängige QFN-Verpackungstechniken: Drahtbonden, Flip-Chip und Clip-Verbindung.

Drahtbonden

- Definition: Das Drahtbonden ist ein traditionelles Verfahren, mit dem der Halbleiterchip mit dem Gehäusesubstrat verbunden wird. Dabei werden in der Regel feine Metalldrähte (z. B. aus Gold oder Aluminium) verwendet, um die Pads des Chips mit den Pads auf dem Gehäuse oder der Leiterplatte zu verbinden.

- Bezug zu QFN: In einem QFN-Gehäuse (Quad Flat No-lead) kann Drahtbonden verwendet werden, um die Pads des Chips mit den Lötpads des QFN-Gehäuses zu verbinden. Diese Methode wird häufig verwendet, um elektrische Verbindungen vom Chip zur Leiterplatte herzustellen, insbesondere in Anwendungen mit niedrigerer Frequenz oder geringerer Leistung.

- Anwendungsfall: Dies ist eine weit verbreitete Verpackungstechnik, insbesondere in Anwendungen, in denen kleinere Anschlussgrößen und eine kostengünstigere Montage gewünscht sind.

Flip-Chip

- Definition: Flip-Chip ist eine Verpackungstechnik, bei der der Halbleiterchip umgedreht und mit Lötkugeln (oder Bumps) anstelle herkömmlicher Drahtverbindungen direkt auf die Verpackung oder Leiterplatte gelötet wird. Dies führt zu einer hochdichten Verbindung mit besserer thermischer und elektrischer Leistung.

- Beziehung zu QFN: Obwohl QFN ein bleifreies Gehäuse ist, kann die Flip-Chip-Technologie in einem QFN-Design verwendet werden, insbesondere für die Verbindungen zwischen dem Chip und den Pads des QFN-Gehäuses. In diesem Fall wird der Chip auf den Kopf gestellt (umgedreht) und direkt auf dem Substrat oder Gehäuse befestigt.

- Anwendungsfall: Flip-Chip wird in der Regel in Hochleistungsanwendungen eingesetzt, die Verbindungen mit höherer Dichte erfordern, wie z. B. HF-Schaltungen, Prozessoren und andere Hochfrequenz- oder Hochleistungselektronik.

Clip-Verbindung

- Definition: Eine Clip-Verbindung bezeichnet eine Methode, bei der eine physische Klammer oder Klemme verwendet wird, um eine elektrische oder thermische Verbindung zwischen dem Chip und dem Gehäuse oder Substrat herzustellen. Diese Methode ist bei QFN-Gehäusen weniger verbreitet und wird häufiger in Hochleistungsanwendungen oder bestimmten Branchen eingesetzt.

- Bezug zu QFN: Die Clip-Verbindung ist keine typische Methode, die bei QFN-Gehäusen verwendet wird. Sie kann jedoch in bestimmten speziellen QFN-Gehäusen eingesetzt werden, insbesondere wenn höhere Ströme oder Leistungen verarbeitet werden müssen, da der Clip eine starke mechanische und elektrische Verbindung bietet.

- Anwendungsfall: Diese Verbindungsmethode wird in Hochleistungssystemen wie Leistungselektronik, Halbleiter-Leistungsbauelementen oder in Situationen verwendet, in denen robuste und widerstandsarme Verbindungen erforderlich sind.

QFN-Verpackungsprozess

Der QFN-Verpackungsprozess besteht aus mehreren Schritten, darunter Wafer-Schleifen, Dicing, Die-Attach, Drahtbonden, Verkapselung, Plattieren, Markieren und Vereinzeln. Die vier wichtigsten Schritte sind:

Schritt 1: Wafer-Schleifen

reduziert die Dicke des Wafers, um ihn an den begrenzten Platz für die QFN-Verpackung anzupassen.

Schritt 2: Würfeln

Durch das Zerteilen werden die einzelnen Chips vom Wafer getrennt.

Schritt 3: Die-Attach

legt die getrennten Chips auf einen Metallträger, der über die erforderlichen Anschlüsse verfügt.

Schritt 4: Drahtbonden

verbindet die Funktionspads des Chips mit den Gehäuseanschlüssen mithilfe eines automatischen Drahtbonders.

Schritt 5: Kapselung

schützt den Chip und den Metallträger, indem er sie mit Epoxidharz umhüllt.

Schritt 6: Beschichtung

trägt eine Schicht Zinn auf die Kupferleitungen auf, um Oxidation zu verhindern.

Schritt 7: Markieren

Beschriften Sie den Chip mit Produktnamen, Kundenlogos und Chargeninformationen.

Schritt 8: Vereinzelung

Die Vereinzelung schneidet die fertigen Verpackungen in einzelne Einheiten.

QFN-Footprint-Designrichtlinien

Bei der Gestaltung des PCB-Footprints für eine QFN-Komponente (Quad Flat No-lead) ist es entscheidend, ein präzises und effektives Layout sicherzustellen, um Probleme beim Lötprozess zu vermeiden und eine optimale elektrische und thermische Leistung zu gewährleisten. Hier finden Sie eine detaillierte Aufschlüsselung auf der Grundlage der von Ihnen bereitgestellten Referenzinhalte, die die wichtigsten Aspekte der QFN-Footprint-Gestaltung abdeckt:

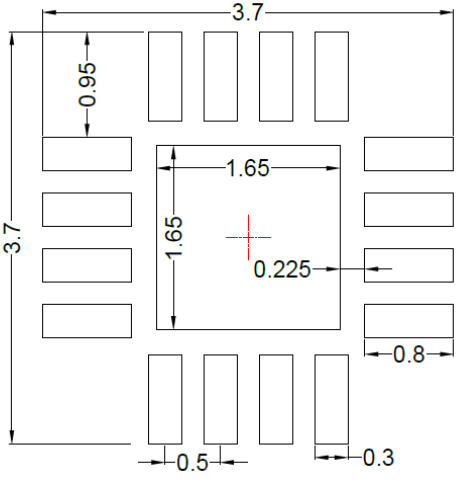

Gängiger QFN-Abstand und Beispiel

QFN-Bauteile sind in der Regel in den Abständen 0,5 mm, 0,4 mm und 0,35 mm erhältlich. Zur Veranschaulichung konzentrieren wir uns auf ein QFN-Bauteil mit einem Abstand von 0,5 mm. Das Datenblatt für solche Bauteile gibt häufig die Bauteilabmessungen in einem Bereich an (z. B. 0,20–0,30 mm), wobei der typischste Wert 0,25 ± 0,05 mm sein könnte. In der Praxis neigen Hersteller dazu, Toleranzen zu übertreiben, um sich abzusichern, aber es ist wichtig zu beachten, dass die tatsächlichen Abmessungen möglicherweise nicht so groß sind wie die angegebenen.

Empfohlenes PCB-Footprint-Design

Bei der Gestaltung des PCB-Footprints für eine QFN-Komponente müssen mehrere Faktoren sorgfältig berücksichtigt werden:

Kleine Pad-Breite: Der Hersteller empfiehlt möglicherweise eine Pad-Breite von 0,3 mm, aber basierend auf bewährten Verfahren wird eine Breite von 0,27 mm empfohlen. Eine größere Pad-Breite könnte das Risiko von Lötbrücken zwischen den Pads erhöhen, insbesondere wenn das Schablonendesign (Siebdruck) nicht richtig optimiert ist. Außerdem sollte die Pad-Breite nicht kleiner sein als die Anschlussbreite des QFN-Bauteils selbst (typischerweise 0,25 mm).

Pad-Länge: Die empfohlene Pad-Länge beträgt in der Regel 0,8 mm, was akzeptabel ist. Wenn beispielsweise die Gesamtbreite des Gehäuses 3 mm und die Länge des externen Pads 3,7 mm beträgt, ergibt sich nach Abzug der Gehäusebreite (3 mm) und Division durch 2 eine Verlängerung von 0,35 mm für jede Seite. Diese Länge sollte diesen Wert nicht überschreiten, um eine Beeinträchtigung benachbarter Bauteile, insbesondere des zentralen Wärmeableitungspads, zu vermeiden.

Größe des Kühlkörpers: Der zentrale Kühlkörper sollte den Abmessungen des Wärmeleitpads der Komponente entsprechen, die häufig bei etwa 1,65 mm liegen. Die Größe muss nicht größer sein als die Empfehlung des Herstellers, sollte jedoch mit abgerundeten Ecken (insbesondere für die Wärmeableitung) gestaltet sein, um die Wärmeleistung zu verbessern.

Thermisches Via-Design für die Wärmeableitung

QFNs verfügen oft über große zentrale Wärmeleitpads, die für eine effiziente Wärmeableitung mit mehreren Kupferschichten verbunden werden müssen. Im PCB-Design:

Größe der thermischen Durchkontaktierungen: Für eine 1,6 mm dicke Leiterplatte sind Durchkontaktierungen mit einem Lochdurchmesser von 0,3 mm ideal. Durchkontaktierungen sollten nicht zu groß sein, da dies zu einem Austreten von Lötpaste während des Reflow-Lötens führen kann. Ebenso sollten sie nicht zu klein sein, da dies zu Bohrproblemen oder unzureichender Wärmeleitfähigkeit führen kann. Der Abstand zwischen den Durchkontaktierungen sollte sorgfältig berücksichtigt werden, um Komplikationen während des Schablonendesignprozesses zu vermeiden.

Anzahl und Abstand der Durchkontaktierungen: Um die Wärme effektiv abzuleiten, sollten die Durchkontaktierungen gleichmäßig über das Wärmeleitpad verteilt sein. Wenn die Durchkontaktierungen jedoch zu dicht beieinander liegen, kann dies zu Komplikationen beim Schablonendesign führen, was wiederum potenzielle Probleme während des Lötprozesses zur Folge haben kann. Achten Sie auf einen ausreichenden Abstand zwischen den Durchkontaktierungen, um eine ordnungsgemäße Ablagerung der Lötpaste zu ermöglichen und Lötbrücken zu vermeiden.

Überlegungen zum Schablonendesign

Schablonendicke: Für eine QFN-Komponente mit einem Abstand von 0,5 mm beträgt die empfohlene Schablonendicke in der Regel 0,13 mm. Diese Dicke gewährleistet ein gutes Gleichgewicht zwischen dem Volumen der Lötpaste und der Fließfähigkeit beim Reflow-Löten.

Pad-Öffnung für die Schablone: Die Schablonenöffnung sollte etwas schmaler als die Pad-Breite sein, um die Ausdehnung der Lötpaste zu berücksichtigen. Wie bereits erwähnt, sollte eine Pad-Breite von 0,27 mm einer Schablonenöffnungsbreite zwischen 0,22 mm und 0,24 mm entsprechen, um ein ausreichendes Lötpastvolumen zu gewährleisten und gleichzeitig überschüssige Paste zu vermeiden, die zu Lötbrücken führen könnte.

Pad-Länge und Öffnungen: Die Pad-Länge für die Schablone sollte um 0,1 mm nach innen angepasst werden, und die Verlängerung für die äußeren Pads kann zwischen 0,15 mm und 0,25 mm liegen. Das Ziel ist es, eine gleichmäßige Pastenschicht ohne überschüssige Paste zu gewährleisten, insbesondere auf den kleineren Pads.

Öffnung für das Wärmeleitpad: Bei großen Wärmeleitpads kann die Schablonenöffnung kleiner als die tatsächliche Padgröße sein, in der Regel etwa 40 bis 60 % der Gesamtfläche. Es ist wichtig, ein Raster- oder „Schraffur”-Muster (z. B. ein Kreuzschraffur- oder Quadratraster) zu erstellen, damit die Lötpaste gleichmäßig fließen kann und gleichzeitig ein Überlöten oder eine unzureichende Pastenmenge vermieden wird. Darüber hinaus sollten die Öffnungen sorgfältig gestaltet werden, um eine Überlappung mit Durchkontaktierungen zu vermeiden, die zu einem möglichen Austreten der Lötpaste führen könnte.

Häufige Fehler und bewährte Verfahren

Ignorieren der Toleranz beim Footprint-Design: Oft kopieren Ingenieure blindlings die vom Hersteller empfohlenen Footprint-Größen aus dem Datenblatt, ohne zu berücksichtigen, ob die Abmessungen für das Löten und die elektrische Leistung optimiert sind. Es ist wichtig, die Abmessungen mit Messwerkzeugen wie Messschiebern zu überprüfen, bevor das PCB-Design fertiggestellt wird.

Überdimensionierung von Pads: Einige Designer begehen den Fehler, die Pad-Größen zu vergrößern, um Fertigungstoleranzen auszugleichen. Dies kann jedoch zu mehr Problemen führen, als es löst, z. B. zu Brücken zwischen den Pads und einem erhöhten Risiko von Kurzschlüssen während des Reflow-Prozesses.

Unzureichende Wärmeableitung: Wenn den thermischen Durchkontaktierungen und dem Wärmeableitungsdesign nicht genügend Aufmerksamkeit geschenkt wird, kann dies zu einer Überhitzung des ICs führen, was zu Ausfällen oder Fehlfunktionen führen kann. Um die Komponente kühl zu halten und innerhalb sicherer Grenzen zu betreiben, ist es entscheidend, dass sich unter dem Thermopad ausreichend Durchkontaktierungen und eine ausreichende Kupferfläche für die Erdung befinden.

Anwendungen von QFN-Gehäusen

QFN-Gehäuse werden häufig verwendet in:

- Telekommunikationsprodukten

- Mobiltelefonen

- WLAN

- Tragbare Produkte

- Personal Digital Assistants (PDAs)

- Digitalkameras

- Gehäuse mit geringer bis mittlerer Bleizahl

- Informationsgeräte

Auswahl des richtigen QFN-Gehäuses

Die Wahl des QFN-Gehäuses hängt von verschiedenen Faktoren ab, darunter:

- Platzbeschränkungen: Dünne und ultradünne QFNs eignen sich am besten für Anwendungen mit begrenztem Platzangebot.

- Anforderungen an das Wärmemanagement: Gehäuse mit freiliegenden Wärmeleitpads oder mehreren Wärmeleitbahnen sind ideal für wärmeempfindliche Komponenten.

- Zuverlässigkeit: Gehäuse wie SWF QFN ermöglichen eine bessere Inspektion und eignen sich daher ideal für Anwendungen mit hohen Zuverlässigkeitsanforderungen, bei denen die Qualität der Lötstellen entscheidend ist.

- Überlegungen zur Montage und Fertigung: Einige QFNs, beispielsweise solche mit seitlich benetzbaren Flanken oder Lead-on-Pad-Designs, vereinfachen die Montage und verbessern die mechanische Haltbarkeit.