A placa de circuito impresso de alta densidade (HDI) é uma placa de circuito eletrônico que possui traços metálicos de alta densidade, ou seja, possui mais cobre por unidade de área do que as placas de circuito impresso convencionais. Essas placas são usadas para placas de circuito impresso de alta frequência e conexões de alta densidade em eletrônicos. Elas também são conhecidas como placas interpositoras de dupla face, placas HDI ou placas HDIP.

O que é uma placa de circuito impresso HDI?

As placas de circuito impresso HDI são semelhantes às placas de circuito impresso normais, mas com duas adições significativas. A primeira é que existem traços de cobre de maior densidade, o que significa que há mais cobre por unidade de área do que nas placas de circuito impresso convencionais. A outra diferença é que os dois lados da placa são laminados juntos, formando uma sanduíche sem espaços de ar entre as camadas. A placa pode ser colocada entre placas de metal ou pode ser utilizada uma placa com núcleo oco. As placas de metal são usadas para fornecer um plano de aterramento para proteger o circuito contra interferência eletromagnética (EMI). O plano de aterramento também fornece proteção eletrostática contra descargas eletrostáticas, que podem destruir componentes eletrônicos sensíveis. A blindagem também evita o acoplamento capacitivo entre circuitos, o que pode causar ruído em circuitos próximos.

Tipos de PCBs HDI

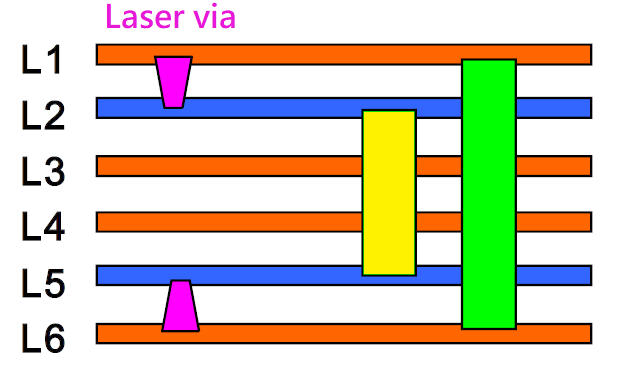

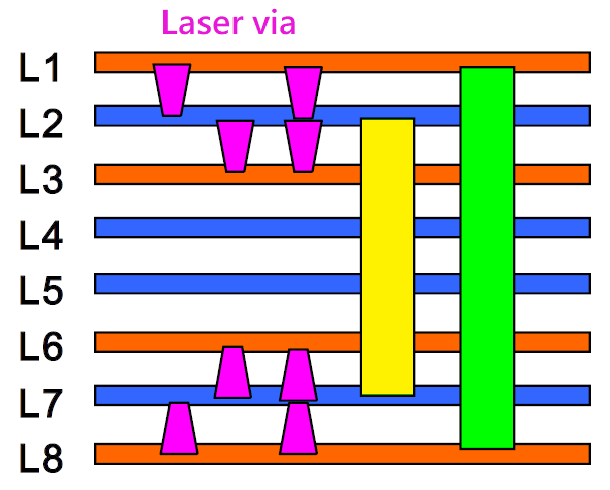

A placa HDI pode ser dividida em primeira ordem, segunda ordem, terceira ordem, quarta ordem, quinta ordem, etc., de acordo com o número de camadas de revestimento de furos cegos. Na indústria de PCB, a placa HDI de primeira ordem também é chamada de "1+n+1", e a placa HDI de segunda ordem é chamada de "2+n+2", conforme mostrado na figura.

um mais n mais um

A estrutura da placa HDI de primeira ordem é relativamente simples e o processo é relativamente fácil de controlar. Os orifícios rosa na imagem são orifícios cegos, feitos por perfuração a laser, e o diâmetro é geralmente de 3 a 4 mil; os orifícios amarelos são orifícios enterrados, feitos por perfuração mecânica, e o diâmetro é de pelo menos 6 mil (0,15 mm) ou mais.

dois mais n mais dois

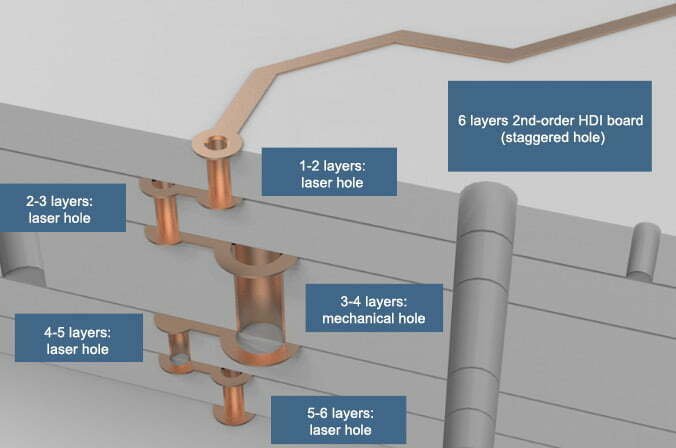

Existem várias estruturas da placa HDI de segunda ordem. Uma delas é que as posições de cada ordem são escalonadas e as camadas adjacentes precisam ser conectadas na camada intermediária por meio de fios. Essa abordagem é equivalente a duas HDIs de primeira ordem. A segunda é que os dois orifícios de primeira ordem são sobrepostos e a segunda ordem é realizada por sobreposição, e o processamento é semelhante ao das duas primeiras ordens. A terceira é perfurar diretamente da camada externa para a terceira camada (ou camada N-2). O processo é muito diferente do anterior e a dificuldade de perfuração também é maior.

Placas HDI vs placas com furos passantes

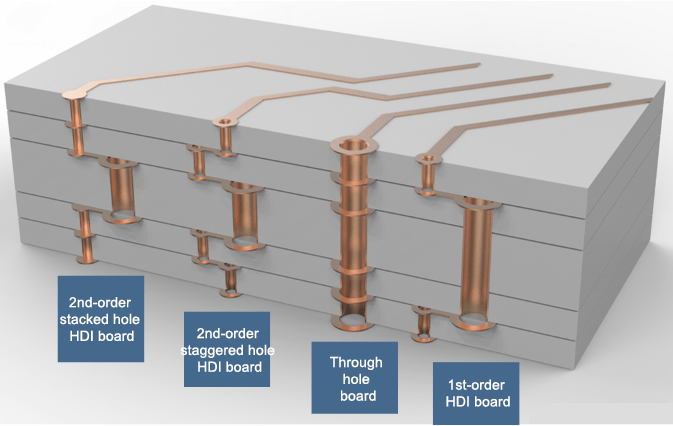

As placas de circuito multicamadas geralmente incluem placas com orifícios passantes, placas de primeira ordem, placas de segunda ordem e placas de orifícios empilhados de segunda ordem. Suas estruturas são comparadas da seguinte forma:

1. Placa com orifícios de passagem

Não existe uma relação direta entre a placa com orifícios passantes e o número de camadas. Ela está conectada da primeira camada à última camada. O diâmetro interno do orifício passante é geralmente de 0,2 mm, 0,25 mm e 0,3 mm. O de 0,2 mm é muito mais caro do que o de 0,3 mm. Isso porque a broca de 0,2 mm é muito fina e fácil de quebrar.

2. Placa HDI de primeira ordem

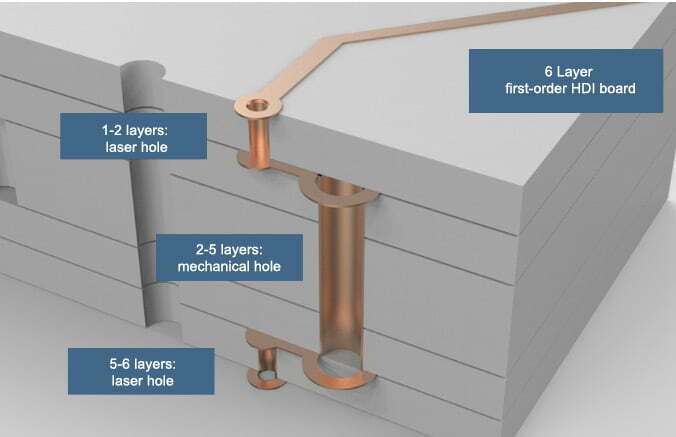

Este é um diagrama da estrutura em camadas de uma placa HDI de 6 camadas e 1ª ordem. As duas camadas na superfície são orifícios a laser com um diâmetro interno de 0,1 mm. As 4 camadas internas são orifícios mecânicos, semelhantes a orifícios de passagem.

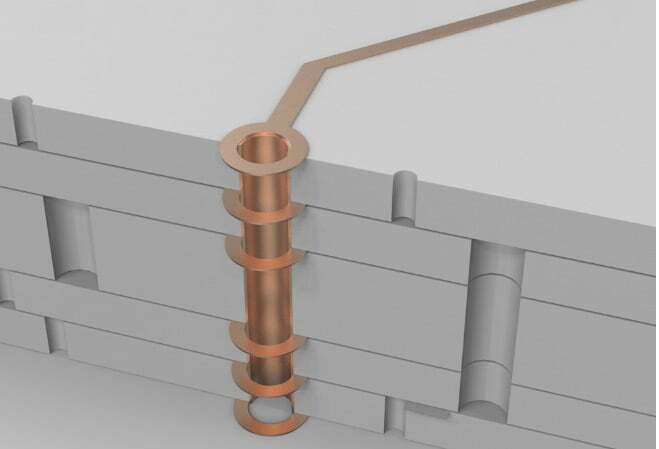

O laser só consegue penetrar na placa de fibra de vidro, não no cobre metálico. Portanto, perfurar orifícios na superfície externa não afetará outros circuitos internos. Depois que o laser perfura o orifício, o cobre é revestido para formar uma via a laser.

3. Placa HDI de segunda ordem (orifício escalonado)

Esta é uma placa HDI de 6 camadas e 2 ordens com furos escalonados, com 2 camadas de furos a laser nas partes superior e inferior e separadas uma da outra.

4. Placa HDI de segunda ordem (furo empilhado)

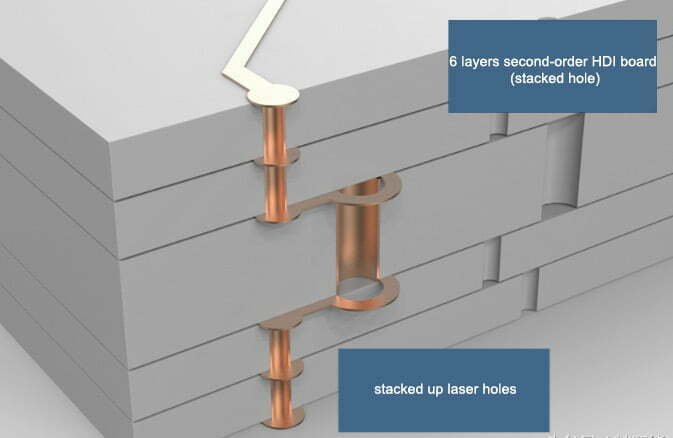

As duas camadas de orifícios a laser da placa com orifícios escalonados são sobrepostas para formar uma placa HDI com orifícios empilhados. O orifício a laser interno é preenchido com galvanoplastia e, em seguida, é feito o orifício a laser externo.

O desenvolvimento do PCB HDI

A primeira montagem de PCB HDI foi desenvolvida pela Boeing Aircraft Company, que precisava de uma nova maneira de montar placas de circuito impresso em suas aeronaves durante a Segunda Guerra Mundial. Como as PCBs são colocadas entre duas placas de metal, as interconexões entre as placas podem ficar muito próximas umas das outras. Isso permitiu que os engenheiros usassem interconexões curtas e criassem circuitos com maior densidade e frequências mais altas. A primeira montagem comercial de PCB HDI foi usada pela Collins Radio Company em 1962. Com o desenvolvimento de produtos de RF de frequência muito alta (VHF) e banda ultralarga (UWB), a demanda por tecnologias HDI aumentou significativamente nos últimos anos.

Aplicação de PCB HDI

PCBs de interconexão de alta densidade são usados em conexões de alta frequência e alta densidade em eletrônicos. Eles também são usados para interconexões em eletrônicos de potência. Algumas das aplicações para essas placas são:

- telefones celulares, smartphones, câmeras digitais;

- módulos LAN sem fio, módulos GPS, chipsets de áudio;

- dispositivos de comunicação em satélites/aeroespaciais/automotivos/aplicações médicas.

- Placa de 2 camadas com furos passantes para produtos com microcontroladores de 8 bits;

- Placa de 4-6 camadas com furos passantes para hardware inteligente de nível MCU de 32 bits;

- Placa de 6 camadas com orifícios passantes e placas HDI de primeira ordem de 8 camadas para hardware inteligente de nível Linux e Android;

- placas de circuito de 8 camadas de primeira ordem e 10 camadas de segunda ordem para produtos compactos, como smartphones.

Benefícios das placas de circuito impresso HDI

Existem muitas vantagens para as placas de circuito impresso HDI:

- Ajudam a reduzir o custo das placas de circuito impresso;

- Aumentam a densidade linear;

- Facilitam o uso de embalagens avançadas;

- Possuem melhor desempenho elétrico e validade do sinal;

- Têm melhor confiabilidade;

- A tecnologia HDI é melhor na dissipação de calor;

- Capacidade de melhorar RFI (Interferência de Radiofrequência)/EMI (Interferência Eletromagnética)/ESD (Descarga Eletrostática);

- A tecnologia HDI melhora a eficiência do design;

– Integridade mecânica aprimorada: com um laminado sólido, você obtém resistência mecânica e rigidez muito melhores. Isso torna a placa mais rígida, de modo que ela não flexiona tanto quando conectada a um circuito mais rígido, como uma fonte de alimentação de alta potência.

– Melhor desempenho EMI: Ao tornar as placas mais rígidas e reduzir a capacitância entre as camadas, você obtém um melhor desempenho EMI. A redução da capacitância é particularmente útil em aplicações de alta potência.

– Maior densidade de potência: ao encurtar os traços e adicionar traços mais espessos, você pode encaixar mais circuitos no mesmo espaço da placa. Como os circuitos de alta potência são geralmente os maiores, essa é uma ótima maneira de economizar espaço na placa.

– Melhor desempenho térmico: com os traços de cobre mais espessos e a placa mais rígida, você obtém um melhor desempenho térmico. Isso é particularmente útil em aplicações de alta potência.

Limitações das placas de circuito impresso HDI

– Flexibilidade reduzida: como você tem uma placa laminada mais rígida, perde parte da flexibilidade que uma placa mais fina e de um único lado oferece. Isso não é um grande problema para montar placas em uma caixa, mas pode ser um problema durante a montagem automatizada de placas.

– Custo mais alto: como você precisa laminar os dois lados da placa, o custo da placa aumenta em cerca de 50%. Isso é feito principalmente para aplicações em que o aumento no desempenho compensa o custo adicional.

– Aumento dos tempos de ciclo: ao laminar os dois lados juntos, é necessário prestar atenção extra ao processo. Caso contrário, podem ocorrer rugas na placa ou até mesmo buracos devido a bolhas de ar presas.

Diretrizes para o projeto de placas de circuito impresso HDI

As placas de circuito impresso HDI são um tipo muito especializado de placa de circuito impresso (PCB) que só deve ser usado para aplicações em que são necessárias conexões de alta frequência e alta densidade. Elas não são uma boa escolha para aplicações de baixa frequência ou circuitos que exigem fiação extensa.

– Traços de cobre espessos: como as placas HDI são projetadas para transportar altas correntes, os traços devem ser os mais espessos possíveis. Isso reduz o efeito pelicular, que é a tendência da corrente de viajar perto da superfície de um condutor.

– Traços curtos: como as placas HDI são projetadas para transportar altas correntes, os traços devem ser os mais curtos possíveis. Isso reduz a quantidade de queda de tensão ao longo do comprimento do traço, o que é crítico ao lidar com altas tensões.

– Plano de aterramento largo: o plano de aterramento deve ser o mais largo possível para fornecer boa proteção contra interferência eletromagnética (EMI) e descarga eletrostática (ESD).

Processo de fabricação de PCB HDI

Os materiais para PCBs HDI são muito semelhantes aos que você encontraria em PCBs convencionais, mas com concentrações mais altas de enchimentos, como sílica e fibras picadas. É importante usar materiais que resistam às altas temperaturas utilizadas no processo de construção da placa. Eles são geralmente fabricados pelo método de laminação. Quanto maior o número de laminações, maior a tecnologia da placa. As placas HDI comuns são basicamente de construção única, e as HDI de alta qualidade utilizam duas ou mais tecnologias de construção, ao mesmo tempo que utilizam tecnologias avançadas de PCB, tais como empilhamento, galvanoplastia e perfuração direta a laser.

A dificuldade na fabricação de PCB HDI reside na fabricação de microvias, através da metalização e linhas finas.

Fabricação de Micro Via

A fabricação de microvias sempre foi uma questão central na fabricação de PCBs HDI. Existem dois métodos principais de perfuração:

- Para a perfuração comum de orifícios passantes, a perfuração mecânica é sempre a melhor escolha devido à sua alta eficiência e baixo custo. À medida que as capacidades de usinagem cresceram, também cresceu seu uso em microvias.

- Existem dois tipos de perfuração a laser: ablação fototérmica e ablação fotoquímica. A primeira refere-se a um processo no qual o material operacional é aquecido para derreter e evaporar através dos orifícios formados após a absorção de alta energia da luz laser. A segunda refere-se aos resultados de fótons de alta energia na região ultravioleta e comprimentos de laser superiores a 400 nm.

Existem três tipos de sistemas a laser aplicados a placas flexíveis e rígidas, nomeadamente laser excimer, perfuração a laser UV e laser CO 2. A tecnologia laser não é apenas adequada para perfuração, mas também para corte e moldagem. Até mesmo alguns fabricantes produzem HDI a laser. Embora o custo dos equipamentos de perfuração a laser seja elevado, eles têm maior precisão, processo estável e tecnologia madura. As vantagens da tecnologia laser tornam-na o método mais comum para a fabricação de vias cegas/enterradas. Hoje, 99% das microvias HDI são obtidas por perfuração a laser.

Metalização

A maior dificuldade com a metalização de orifícios passantes é que o revestimento é difícil de obter uniformidade. Para a tecnologia de galvanoplastia de orifícios profundos de micro-orifícios passantes, além de usar a solução de galvanoplastia com alta capacidade de dispersão, a solução de revestimento no dispositivo de galvanoplastia também deve ser atualizada em tempo hábil, o que pode ser alcançado por forte agitação mecânica ou vibração, agitação ultrassônica e pulverização horizontal. Além disso, a umidade das paredes dos orifícios passantes deve ser aumentada antes da galvanoplastia.

Além das melhorias no processo, os métodos de metalização de orifícios passantes da HDI também tiveram melhorias nas principais tecnologias: tecnologia de aditivos não eletrolíticos, tecnologia de galvanização direta e muito mais.

Linhas finas

As implementações de linhas finas incluem transferência de imagem convencional e imagem direta a laser. A transferência de imagem tradicional é o mesmo processo que a gravação química comum para formar linhas.

Para a imagem direta a laser, não é necessário filme fotográfico, e a imagem é formada diretamente no filme fotossensível pelo laser. Lâmpadas de ondas UV são usadas para operação, permitindo que soluções líquidas de proteção contra corrosão atendam às demandas de alta resolução e operação simples. O filme fotográfico não é necessário para evitar efeitos adversos devido a defeitos do filme e pode ser conectado diretamente ao CAD/CAM, encurtando o ciclo de fabricação, tornando-o adequado para produções limitadas e múltiplas.

Conclusão

As placas de interconexão de alta densidade são um tipo especializado de placa de circuito impresso projetada para conexões de alta frequência e alta densidade. Essas placas são especialmente úteis em aplicações de alta potência. Elas são feitas de traços de cobre mais espessos, um plano de aterramento mais amplo e um material de fibra de vidro de maior concentração que pode suportar temperaturas mais altas. No entanto, essas placas não são uma boa escolha para aplicações de baixa frequência ou circuitos que requerem fiação extensa. O esforço e a despesa extras para produzir placas HDI valem a pena para aplicações de alta frequência e alta densidade que exigem um circuito mais rígido e confiável.