Qu'est-ce qu'un circuit imprimé à trous traversants ?

Le trou traversant est un trou dans un matériau électriquement conducteur (tel qu'une carte de circuit imprimé (PCB)) à travers lequel des fils sont soudés, qui est plaqué d'un métal. Le métal est parfois choisi pour être plus résistant à la corrosion que la soudure, tout en étant électriquement plus conducteur que la soudure. Les matériaux utilisés comprennent le laiton, le cuivre et l'acier inoxydable.

Où utilise-t-on les circuits imprimés à trous traversants ?

Au lieu de fabriquer une version à montage en surface d'un circuit imprimé, les fabricants peuvent utiliser des composants à trous traversants pour certaines applications, où il est plus judicieux d'avoir des trous plutôt que des pastilles.

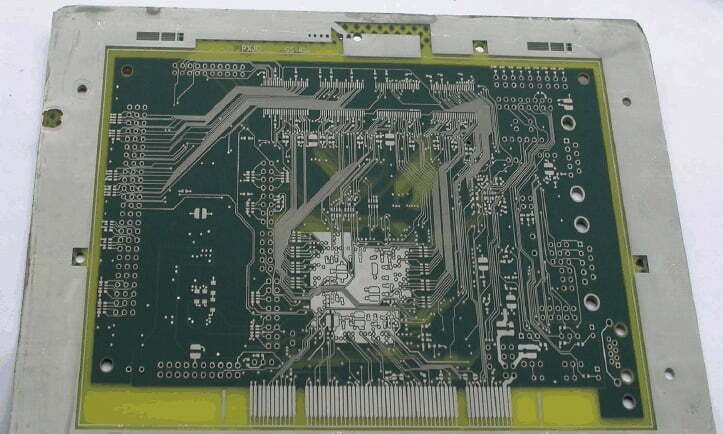

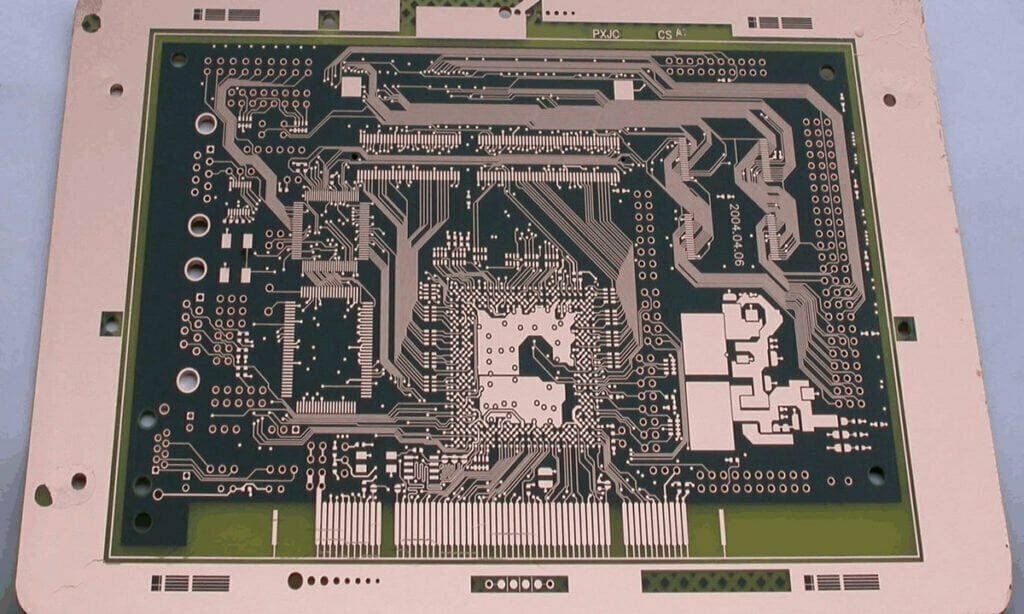

Un circuit imprimé à trous traversants comporte sur un côté des trous de montage suffisamment grands pour accueillir un foret standard ou d'autres outils permettant de fixer des composants à l'aide de vis ou de boulons. L'autre côté de la carte comporte souvent des pastilles de cuivre afin que les composants puissent être facilement soudés à l'arrière de la carte.

types de trous dans les circuits imprimés

Les cartes de circuits imprimés à trous traversants (TH PCB ou TH board) sont le type de carte de circuits imprimés le plus couramment utilisé en électronique. Les cartes à trous traversants peuvent être divisées en deux catégories : les cartes à simple extrémité et les cartes à double extrémité. Traditionnellement, elles sont divisées en trois types sur les circuits imprimés :

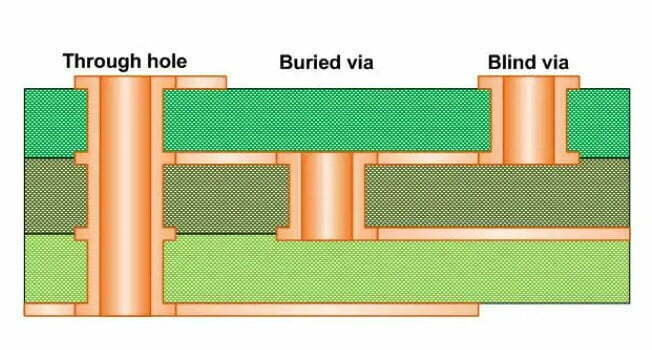

- Trou métallisé (PTH)

Un trou métallisé est un type de trou traversant (un trou qui traverse entièrement une carte de circuit imprimé) qui est recouvert des deux côtés d'une couche métallique, généralement du cuivre.

- Trou enterré (BVH)

Un trou d'interconnexion enterré est un trou d'interconnexion qui a été recouvert de cuivre, le rendant invisible. Dans de nombreux circuits imprimés, il existe des zones recouvertes de cuivre qui sont conçues pour les connexions par enroulement de fils. Ces zones recouvertes de cuivre peuvent s'oxyder ou s'endommager. Les trous d'interconnexion enterrés permettent de réparer ou de remplacer ces connexions. Un trou d'interconnexion enterré peut être visible si un fil endommagé est remplacé ou si des réparations sont effectuées sur le circuit imprimé.

- Trou borgne (BVH)

Une via aveugle est un trou plaqué de cuivre qui relie la couche supérieure ou inférieure du circuit imprimé à une ou plusieurs couches internes.

Avantages d'un circuit imprimé à trous traversants

- Durée de vie plus longue

Les composants à trous traversants peuvent durer des décennies, tandis que les composants à montage en surface ne durent que quelques années. En effet, une plus grande partie du composant est exposée à l'environnement et peut se corroder, tandis que les composants à montage en surface n'ont que des contacts en surface.

- Pièces de rechange plus faciles à trouver.

À moins que votre produit soit encore en production et utilise des circuits imprimés à montage en surface (SMT), vous pourrez trouver des pièces de rechange pour les modèles à trous traversants.

- Coût réduit

Les cartes à trous traversants sont moins coûteuses à produire et à assembler. Pour assembler un produit SMT, les ouvriers doivent utiliser des robots de placement coûteux afin de positionner les composants au bon endroit, ce qui représente un coût élevé.

- Facilité de montage des câbles

Vous pouvez facilement enrouler les fils autour d'une carte à trous traversants pour les fixer, au lieu d'utiliser des adhésifs spéciaux et de la colle thermofusible qui sont utilisés avec les cartes à montage en surface.

Inconvénients d'un circuit imprimé à trous traversants

- Temps d'assemblage plus long

Les cartes à trous traversants prennent plus de temps à assembler que les cartes SMT, car elles nécessitent une presse pneumatique ou mécanique spéciale, et les ouvriers doivent utiliser un fer à souder pour terminer le travail.

- Risque d'erreurs

La manipulation des cartes à trous traversants est plus manuelle, ce qui augmente le risque d'erreurs pendant le processus d'assemblage.

- Poids plus élevé

Les cartes à trous traversants comportent plus de composants et des composants plus volumineux que les cartes SMT, ce qui les rend plus lourdes.

Comment sont fabriqués les circuits imprimés à trous traversants ?

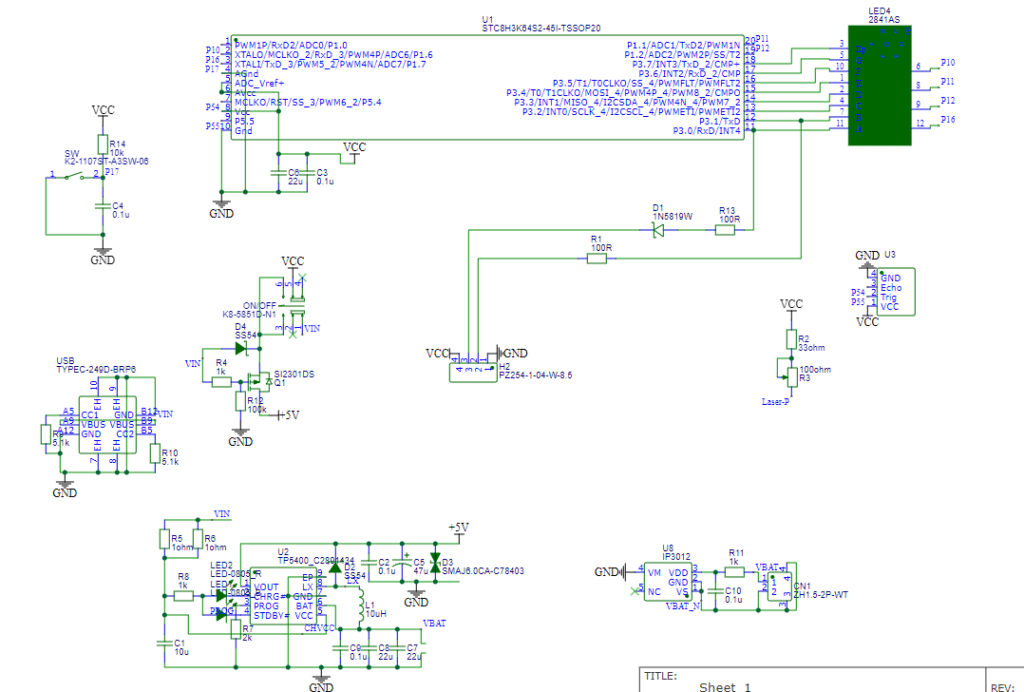

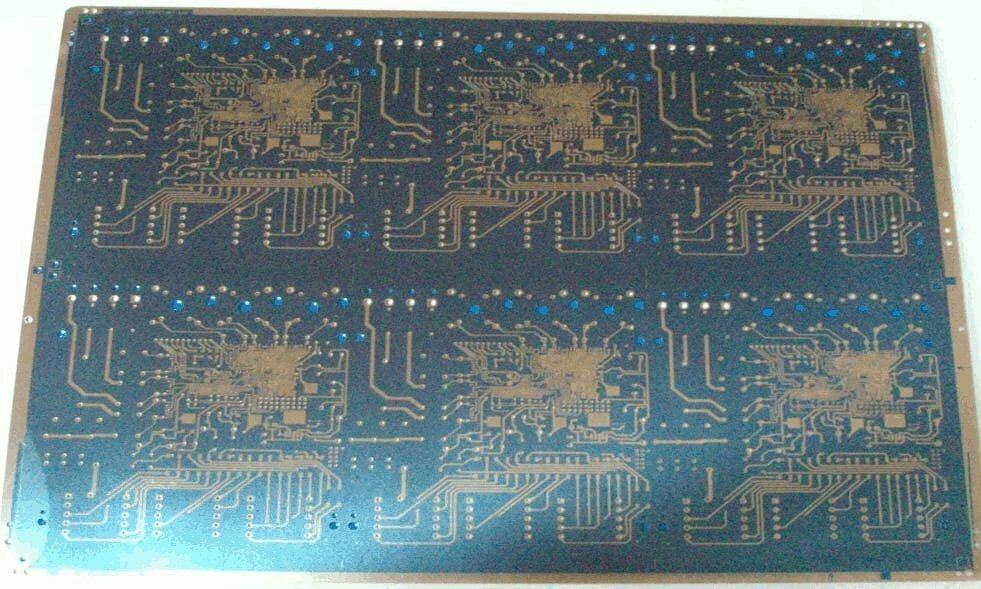

2. Disposition des circuits imprimés

Un schéma d'implantation est une représentation visuelle du routage électrique et physique des composants et de leurs interconnexions. C'est là que vous saisissez toutes les données, telles que les dimensions, les matériaux, les traces, etc.

Conseil

Il peut également inclure des annotations telles qu'une description des matériaux utilisés, des exigences particulières en matière de montage ou une note sur le type de construction utilisé.

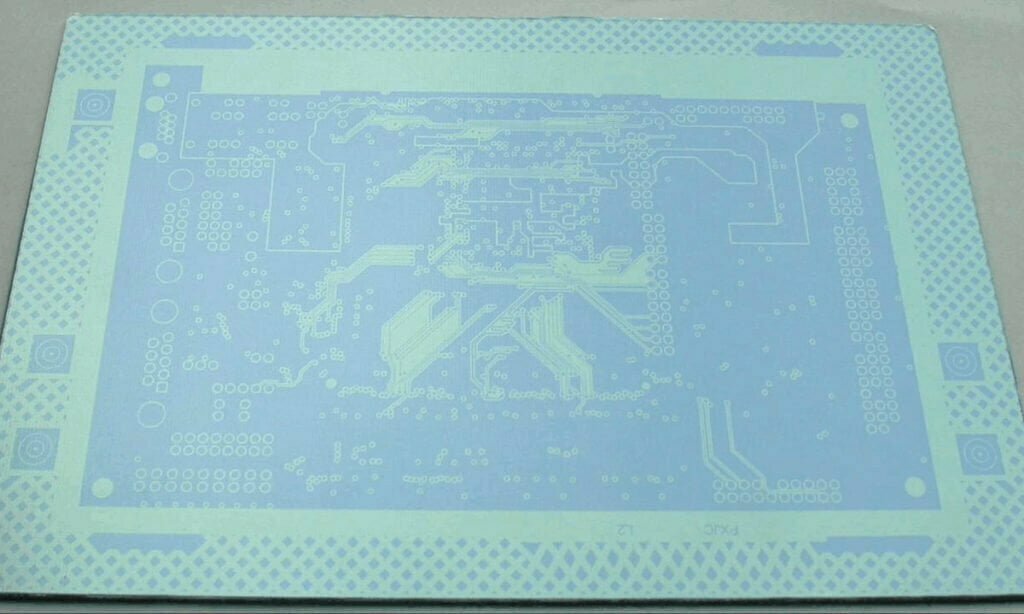

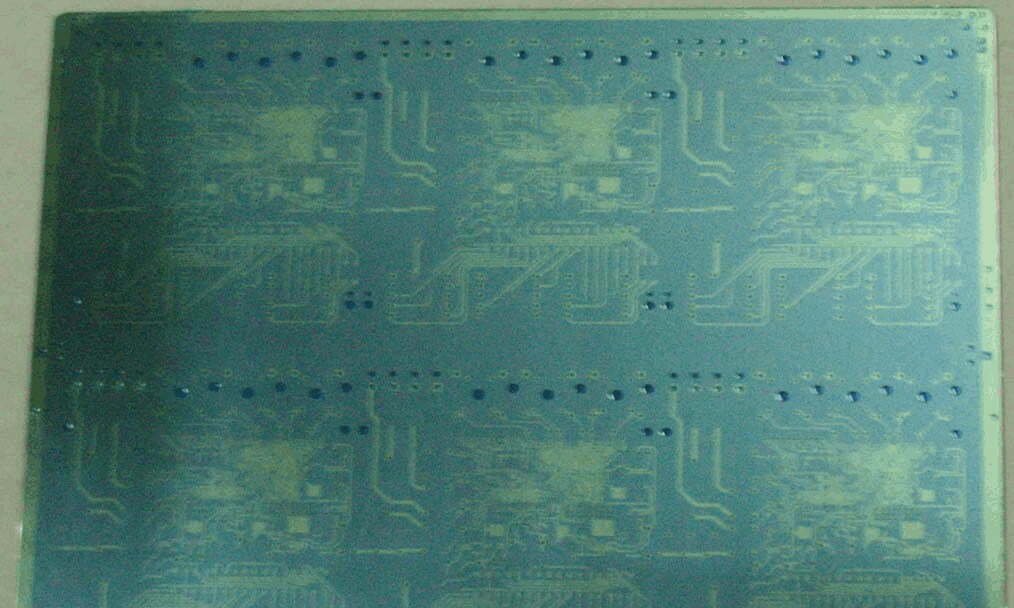

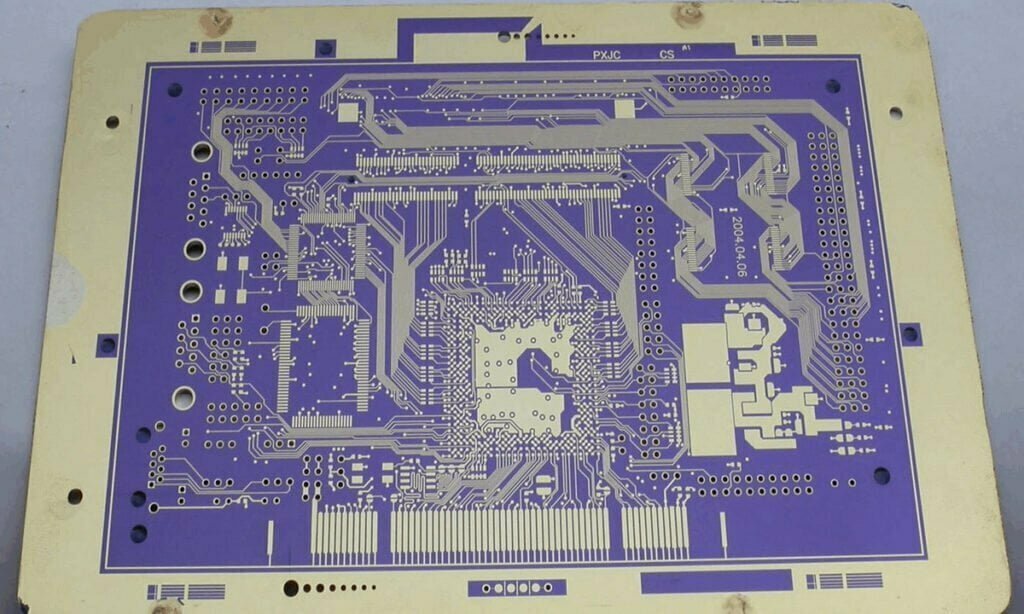

3. Photoréserve PCB et transfert d'image

3.1 Photorésine pour circuits imprimés

L'étape suivante consiste à créer un agencement de circuit imprimé photorésistant utilisé pour créer l'image d'assemblage du circuit imprimé.

Pour ce faire, vous placez le schéma de disposition dans un appareil à masque photographique qui projette un motif lumineux sur le schéma. Le motif lumineux traverse le schéma et se projette sur une fine feuille de papier traité chimiquement (appelé photoréserve). Une fois la photoréserve exposée, elle est développée à l'aide d'un solvant.

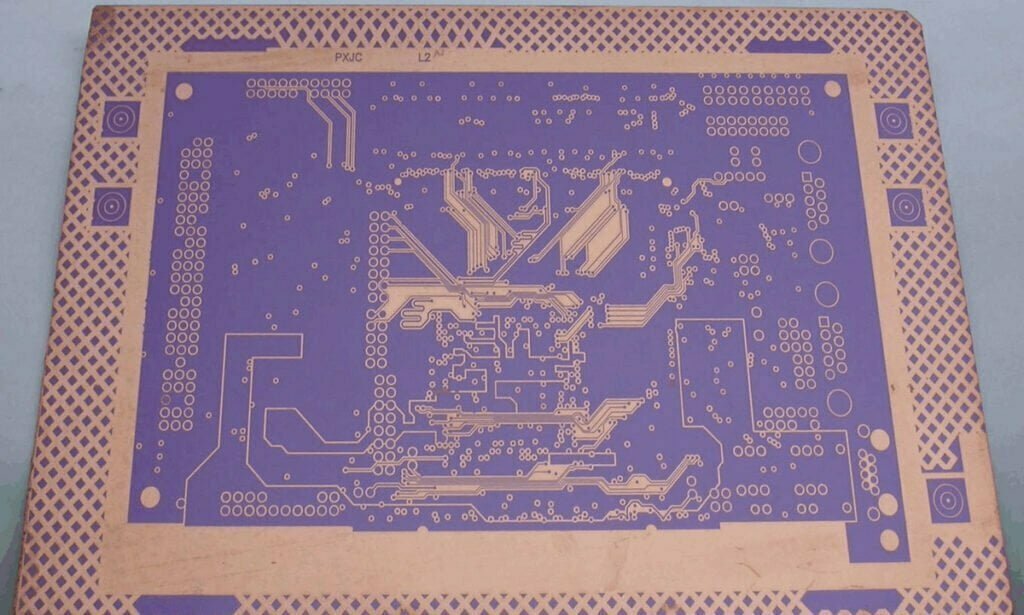

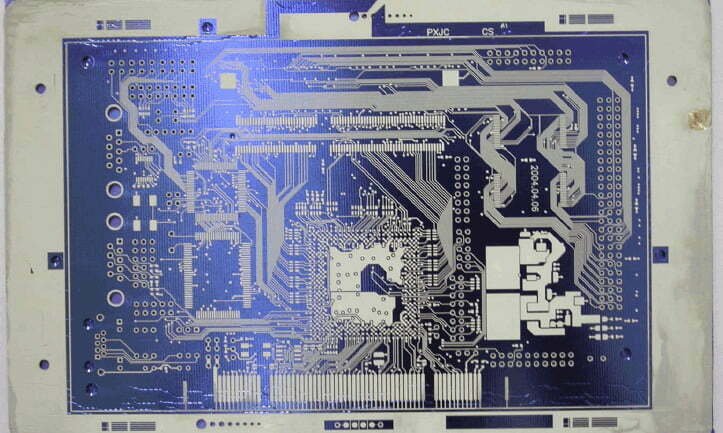

3.2 Transfert d'image PCB

En général, le transfert d'image sur la couche interne du circuit imprimé n'est pas nécessaire, car celle-ci n'est généralement pas exposée à l'environnement extérieur. Cependant, si vous souhaitez embellir votre produit ou le protéger contre les dommages, le transfert d'image sur la couche interne du circuit imprimé est recommandé.

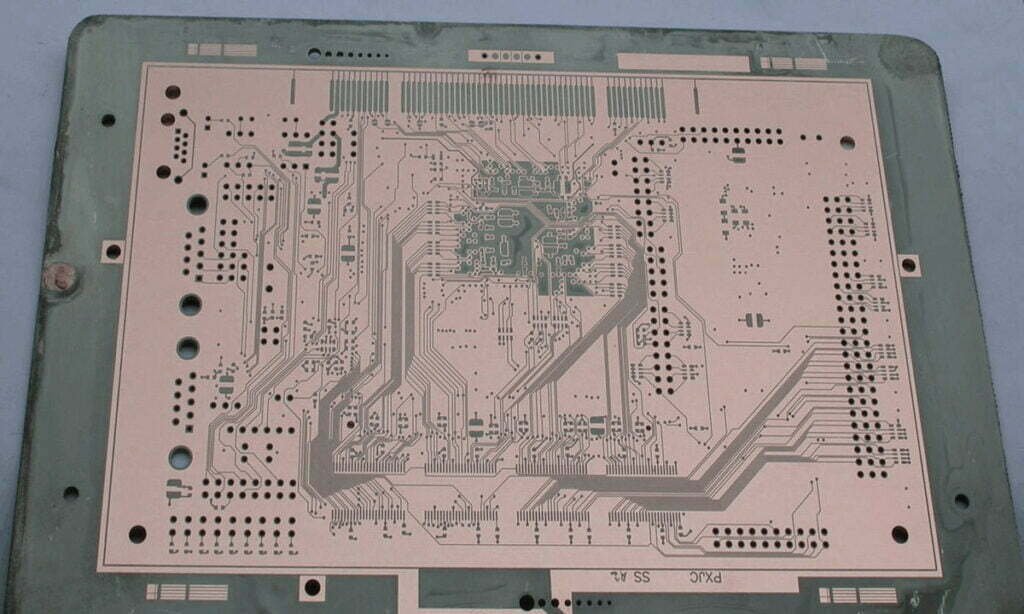

4. Gravure de la couche interne du circuit imprimé

La gravure de la couche interne d'un circuit imprimé est un processus qui consiste à éliminer le cuivre (I) de la couche située sous la feuille de cuivre, qui est immergée dans une solution acide.

En effet, le cuivre présent à la surface du circuit imprimé peut agir comme un isolant et empêcher une bonne connexion avec les composants électrolytiques ou polymères solides.

Pour éliminer cette couche, on peut utiliser une solution de gravure (telle que l'acide sulfurique, l'acide nitrique ou l'acide sulfurique concentré). La solution peut être versée dans un réservoir dans lequel on plonge un circuit imprimé (avec le cuivre à sa surface). Lorsque la solution atteint sa phase active, on peut retirer le circuit imprimé.

Conseil

Lorsque vous gravez la couche interne d'un circuit imprimé, n'oubliez pas que le transfert de flux n'est pas possible et que vous devez veiller à le transférer dans la bonne direction.

5. décapage du film sec interne

Le décapage du film sec interne du circuit imprimé consiste à retirer le revêtement du circuit imprimé (PCB) afin de rendre visibles les composants individuels à la surface du circuit imprimé à travers une couche transparente.

Le décapage du film sec interne du circuit imprimé peut être effectué manuellement à l'aide d'un grattoir et/ou en éjectant manuellement le revêtement à l'aide d'un dispositif tel que DesoxIT, ou automatiquement à l'aide d'un dispositif tel que DRI-RAD ou DRI-RAS.

Conseils

a) Le décapage du film sec interne des circuits imprimés est un moyen économique et sans risque de nettoyer et de mettre au rebut les circuits imprimés sans endommager leur surface.

b) Il consiste à immerger le circuit imprimé dans un bain de solvant pendant un certain temps afin d'éliminer le revêtement à sa surface.

c) Cette méthode peut être utilisée sur des circuits imprimés sans marquage, mais aussi sur des circuits imprimés comportant des marquages tels que des blindages EMI, des blindages RF, etc.

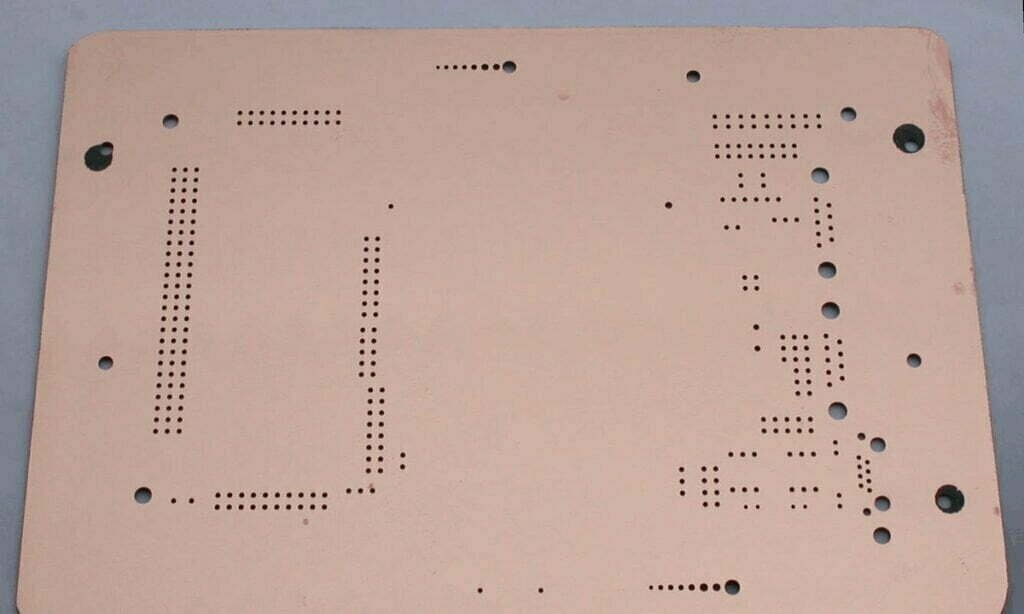

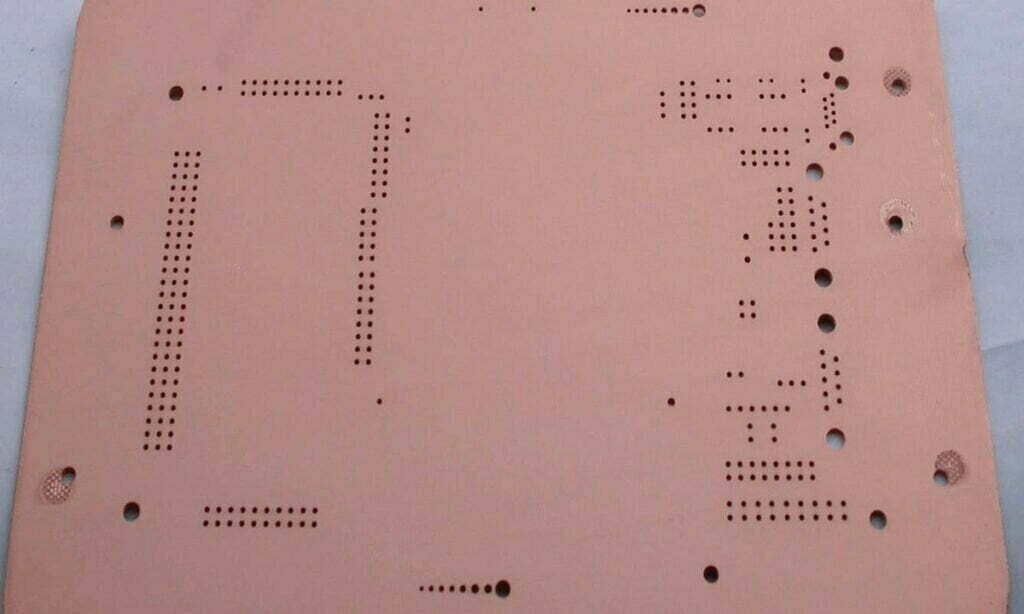

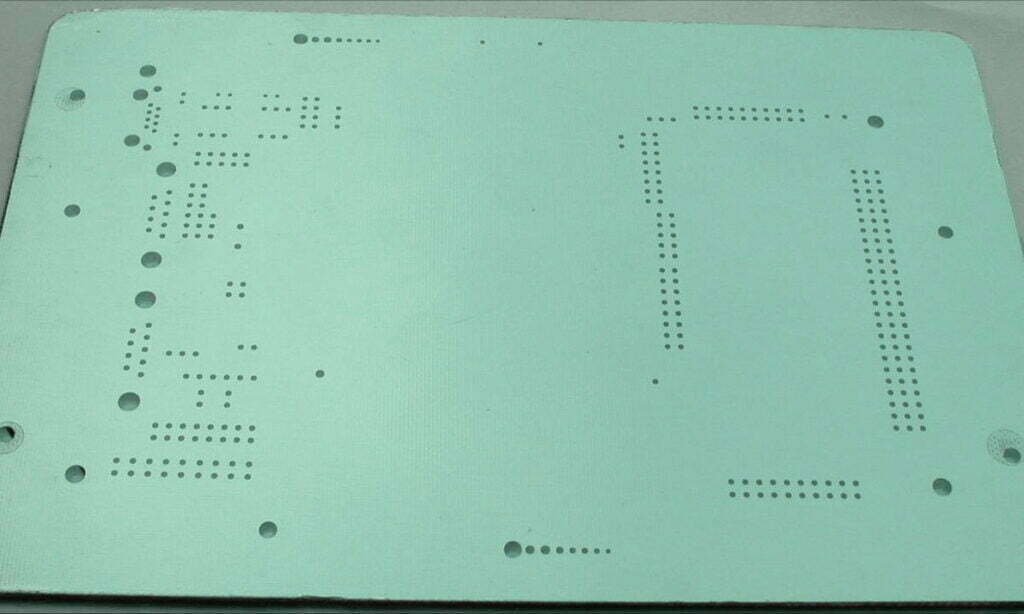

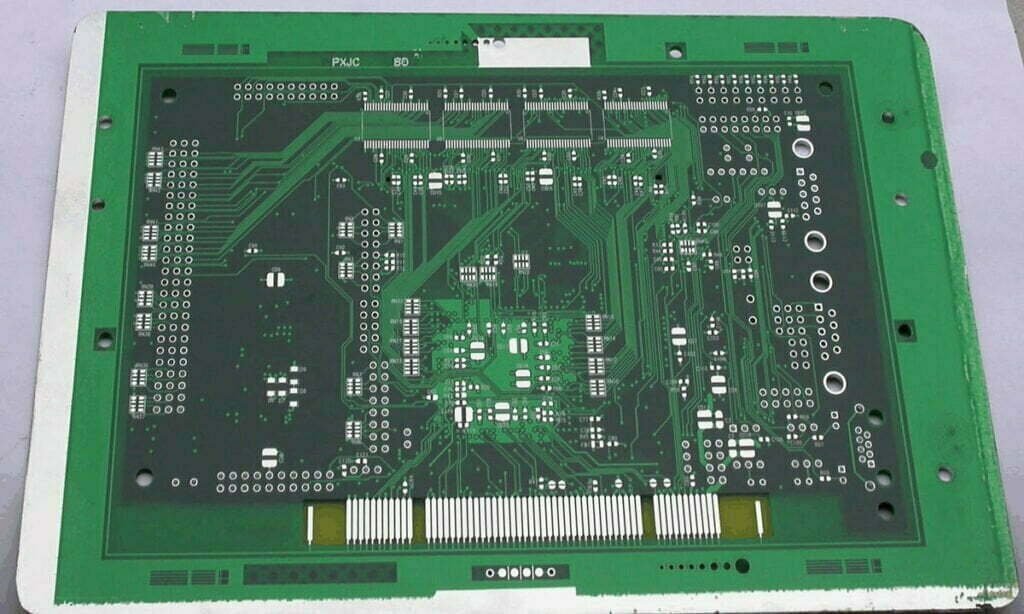

6. Perçage de trous traversants sur circuits imprimés

L'étape suivante consiste à percer le panneau afin de créer des trous pour le montage des composants sur le circuit imprimé. Le panneau est placé sous une perceuse qui utilise des outils tels que des forets rotatifs et des forets PTH pour créer des trous traversants dans les substrats de circuits imprimés.

7. Revêtement en cuivre des circuits imprimés

Ensuite, recouvrez le panneau de cuivre exposé d'une fine couche de cuivre. Vous pouvez le faire par galvanoplastie ou par placage sans courant.

8. masque de soudure

Le masque de soudure PCB est le revêtement qui est placé sur le PCB afin de réduire la quantité de tartre qui se forme à la surface des cartes à la suite d'une exposition à l'humidité. Le masque de soudure est composé d'une résine qui adhère à la surface des cartes et comporte un revêtement diélectrique sur les deux faces.

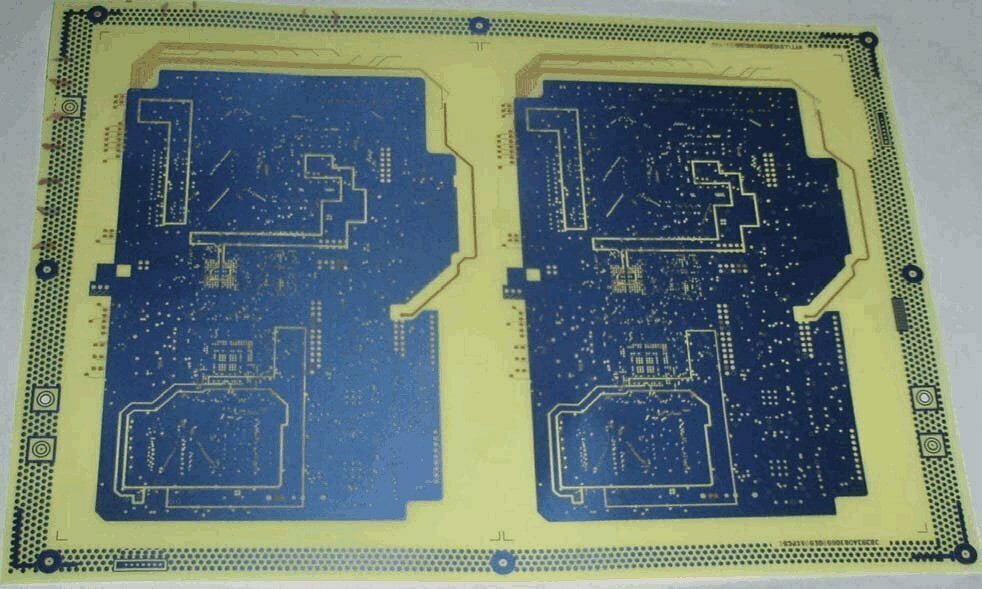

9. Couche externe de photoréserve

La couche externe du circuit imprimé Le photorésist est utilisé pour créer des structures photorésistantes autonomes sur un circuit imprimé, d'une manière similaire à l'impression flexographique.

Le photorésist est appliqué sur le circuit imprimé à l'aide d'un dispositif d'enduction par centrifugation ou d'un dispositif d'enduction à bande oscillante, puis durci à la lumière UV ou visible, selon le processus spécifique fourni par le fabricant. Les structures photorésistantes autonomes ainsi obtenues peuvent ensuite être assemblées avec le motif du circuit avant la gravure.

10. Transfert d'image de la couche externe

Pour le transfert de couche externe, il est possible d'utiliser des lingettes humides et du papier transfert. Transférez les lingettes humides et le papier sur un matériau isolant tel que du PET ou du PE laminé.

Lors de l'utilisation du procédé ENIG pour la fabrication de circuits imprimés, il est nécessaire de suivre le processus ci-dessous :

1). Immersion dans un bain de nickel.

2). Séchage/désensibilisation de la zone.

3). Lavage à l'eau.

4). Lavage à l'aqua dip.

5). Deuxième immersion dans le bain.

6). Séchage final/unité de durcissement.

12. Électro-étain

L'électro-étamage est un procédé qui consiste à appliquer par électrolyse un film de polyéthylène haute densité (P.H.D.P) sur la surface d'un circuit imprimé (PCB).

Les PCB sont d'abord recouverts de silane pour servir d'anode et l'électrolyte de cathode, puis plaqués en appliquant une faible tension entre les contacts électriques du PCB et l'électrolyte.

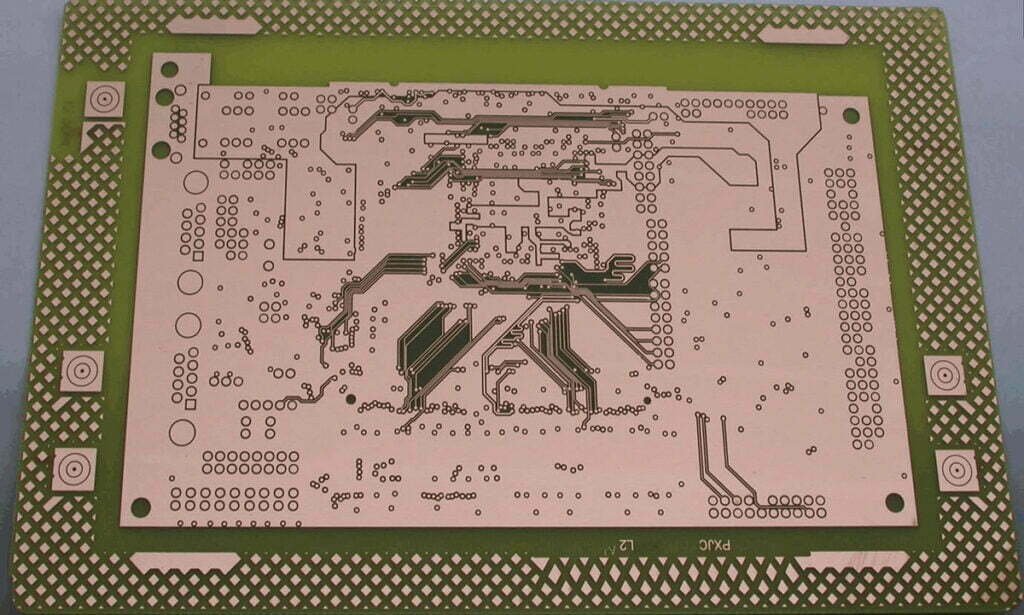

13. Décapage du film humide extérieur

Le décapage du film humide extérieur est effectué entre la carte et les composants plastiques ou métalliques environnants du boîtier, afin d'éliminer la peinture ou le placage des cartes de circuits imprimés avant leur assemblage dans les produits finis.

14. Gravure de la couche externe

La couche externe du circuit imprimé est gravée pour produire les éléments suivants :

a) Une ouverture pour le passage des fils à souder.

b) Un motif de définition sur le circuit imprimé pour le routage.

c) Une ouverture pour les composants à souder sur le circuit imprimé.

d) Un placage de la surface du circuit imprimé qui permet de le coller sur une carte de circuit imprimé.

Conseil

Lors de la gravure des couches conductrices externes des circuits imprimés, il est important de protéger ces derniers contre les oxydes et les particules présents dans l'air, car ceux-ci peuvent s'infiltrer dans les puces et provoquer un court-circuit ou détruire la puce. Par conséquent, avant de graver la couche externe des circuits imprimés, vous devez collecter toute la poussière et la jeter de manière sécurisée.

15. Tin stripping

Le décapage de l'étain est le processus qui consiste à retirer l'étain et le cuivre des circuits imprimés. Il peut être effectué de différentes manières, en fonction du type de produit, de la disponibilité des matériaux et des compétences et de l'expérience de l'opérateur.

a). La méthode la plus courante pour décaper l'étain des circuits imprimés consiste à utiliser un solvant. Le décapage à base de solvant est efficace, mais prend beaucoup de temps et peut entraîner la formation de sous-produits toxiques.

b). Une autre option consiste à utiliser de l'acide ou de l'acide chlorhydrique. Le décapage à base d'acide est plus rapide, mais donne une qualité d'étain inférieure.

c). Une troisième option consiste à combiner les deux méthodes, en utilisant un solvant pour enlever la peinture, puis de l'acide pour décaper l'étain restant.

Le HASL est un procédé de soudure qui permet d'éliminer l'excès de soudure d'un circuit imprimé (PCB).

Le procédé HASL est simple : l'excès de soudure est brûlé sur le PCB en chauffant la carte au-dessus de son point de fusion à l'aide d'un pistolet à air chaud.

Conseil

Bien que cette méthode fonctionne bien, elle présente certaines limites :

a). Le pistolet à air chaud ne peut être utilisé que quelques secondes à la fois.

b). De plus, en raison des imperfections de la surface des circuits imprimés, une partie de la soudure se détache inévitablement de la carte et reste sur le pistolet.

c). Il n'y a pas de surface plane disponible pour votre carte, vous devez donc vous en accommoder.

d). Vous avez besoin de deux morceaux de carte pour les maintenir ensemble.

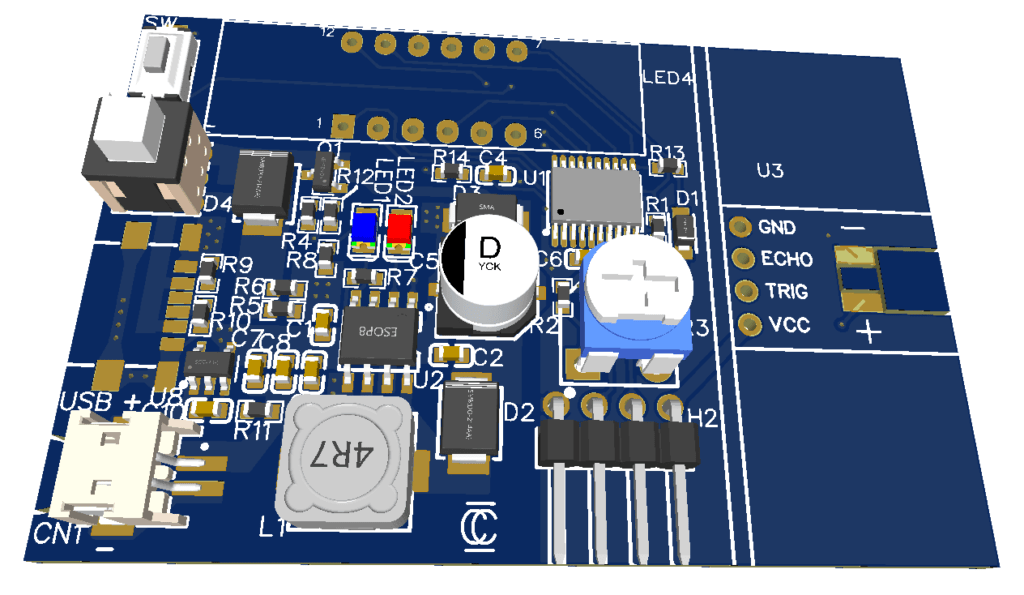

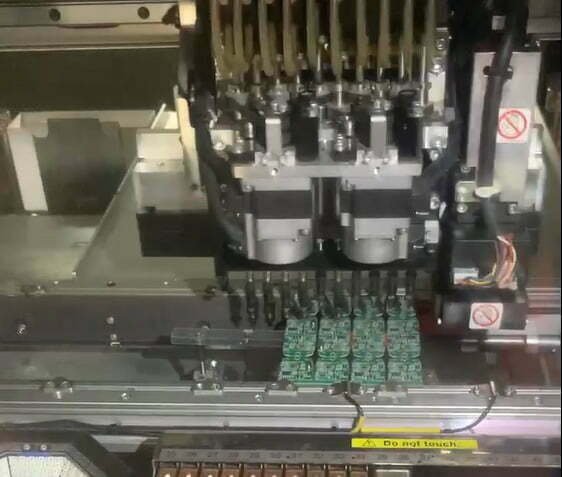

17. Assemblage de circuits imprimés à trous traversants

Il existe plusieurs méthodes d'assemblage de circuits imprimés à trous traversants :

- Placez les composants

La technologie de montage en surface (SMT) est l'option la plus efficace pour assembler un grand nombre de circuits imprimés à trous traversants. La SMT permet de monter les composants directement sur la carte à l'aide de broches, qui se connectent aux pastilles situées à la surface de la carte.

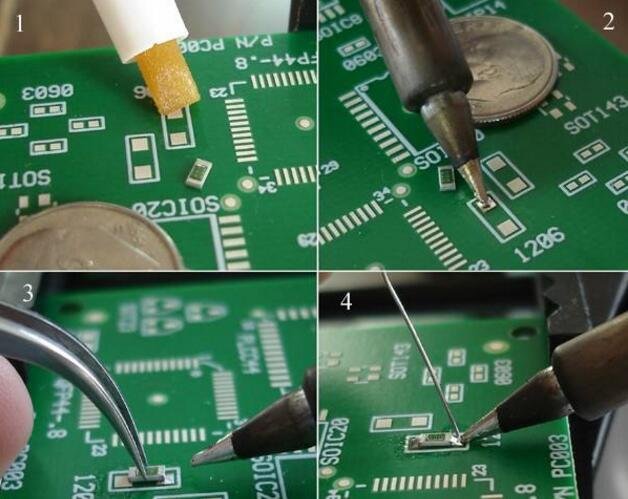

- soudure de circuits imprimés à trous traversants

Une fois les composants placés sur le circuit imprimé, vous pouvez les souder à l'aide d'un équipement de placement automatique. Vous pouvez également établir des connexions entre les composants à l'aide de fils, d'adhésifs conducteurs ou d'autres composants afin de former un circuit électrique.

Conseils pour le soudage des circuits imprimés :

9 conseils et astuces essentiels pour les débutants en soudure électronique

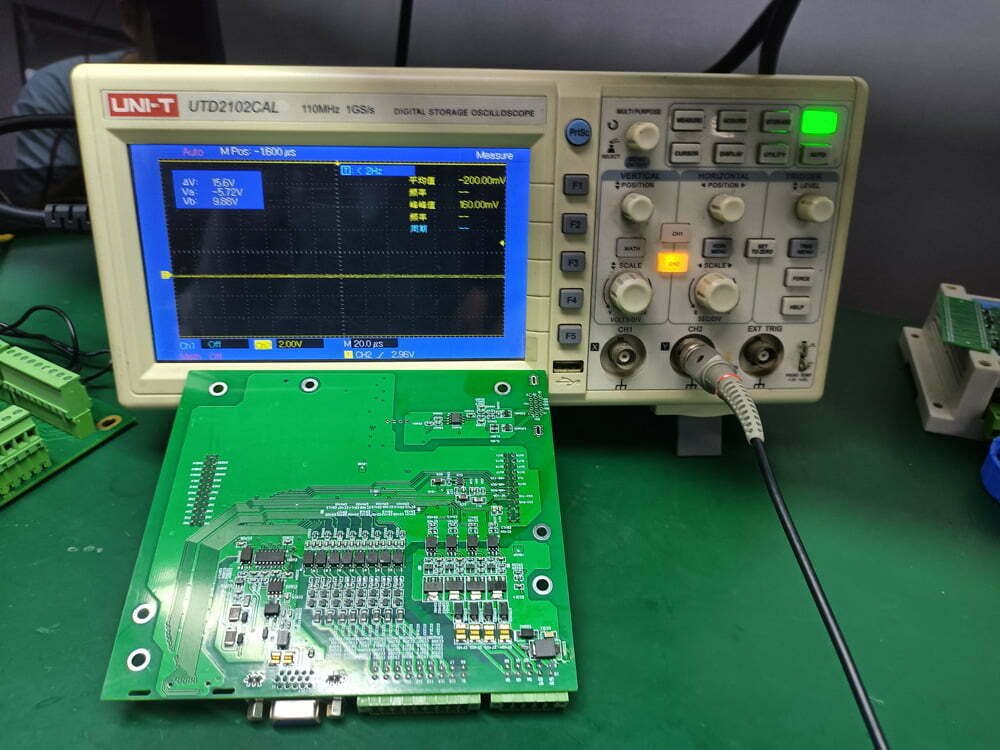

18. Test de carte de circuit imprimé à trous traversants

Une fois le processus d'assemblage terminé, celui-ci est testé afin de s'assurer que tous les composants fonctionnent correctement.

Point de test T-Hole

Le point de test est un trou discret dans le circuit imprimé qui permet d'accéder aux signaux internes (broches) d'un composant ou de connecter des fils ou des cavaliers à ces broches.

De plus, ils peuvent également être utilisés pour connecter des signaux entre deux composants différents sans modifier le circuit imprimé.

Taille du circuit imprimé à trous traversants

Il n'existe aucune norme officielle concernant la taille des circuits imprimés à trous traversants. Cependant, voici quelques recommandations à suivre pour obtenir de bons résultats :

1. Le type de composant pour lequel le circuit imprimé sera utilisé.

2. Les caractéristiques du composant (taille, forme et poids).

3. Le matériau dont est fait le composant.

4. La quantité et la taille du composant en question.

5. La capacité de la machine à percer les circuits imprimés utilisée pour réaliser les trous sur le circuit imprimé (le cas échéant).

Tableau des dimensions des trous traversants des circuits imprimés

Conseils

Plus le trou est petit, moins il faudra de traces de plomb ;

plus le trou est petit, plus la perte de signal est importante ;

plus le trou est petit, plus il est difficile de percer avec précision.

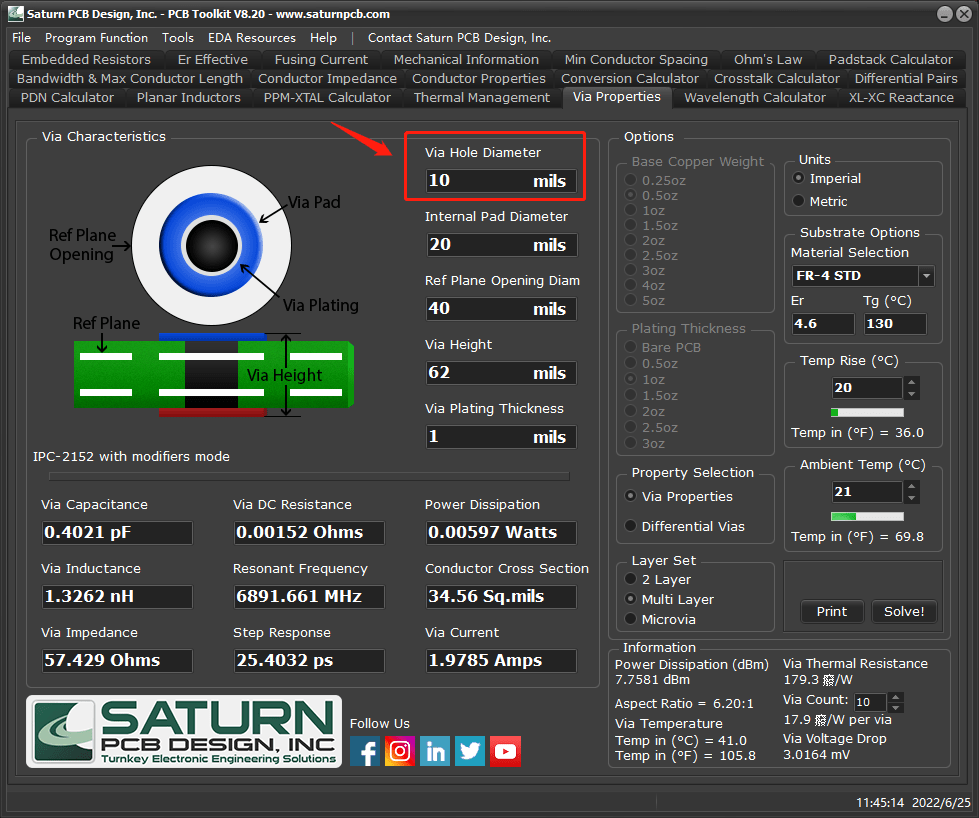

Calculateur de taille de trou traversant pour circuit imprimé

Le Saturn PCB Toolkit est un excellent logiciel gratuit pour les calculs de circuits imprimés, particulièrement destiné aux concepteurs et aux ingénieurs. Il comprend de nombreuses fonctionnalités utiles, telles que le diamètre des trous d'interconnexion, la capacité de courant d'une piste de circuit, le courant, les paires différentielles, etc.