Was ist ein Dual Inline Package?

DIP (Dual Inline Package) ist eine Art von integrierter Schaltung (IC), die zwei parallele Reihen von Metallstiften, sogenannte Dual Inline Pins, auf beiden Seiten einer rechteckigen Schaltung aufweist. DIP-Gehäuse können auf eine Leiterplatte gelötet oder in einen DIP-Sockel gesteckt werden. DIP-Chips haben zwei Reihen von Stiften und müssen in einen DIP-Sockel auf einem Chipträger gesteckt oder direkt auf eine Leiterplatte gelötet werden. DIP-Gehäuse werden häufig für ICs, DIP-Schalter, LEDs, Sieben-Segment-Anzeigen, Balkendiagrammanzeigen und Relais verwendet.

Arten von Dual-Inline-Gehäusen

- Keramik-DIP (CDIP): bessere elektrische Leistung und höhere Beständigkeit gegen Hitze, Feuchtigkeit und Stöße.

- Kunststoff-DIP (PDIP): besteht aus zwei parallelen Pin-Reihen, bietet Isolierung und Schutz für die ICs.

- Schrumpfkunststoff-DIP (SPDIP): zeichnet sich durch einen kleinen Pin-Abstand von 0,07 Zoll (1,778 mm) aus.

- Skinny-DIP (SDIP): hat eine Breite von 7,62 mm und einen Pin-Mittenabstand von 2,54 mm.

Geschichte des DIP-Gehäuses

Erfindung von DIP

Die erste DIP-Komponente wurde 1964 von Bryant Buck Rogers von Fairchild Semiconductor erfunden. Sie hatte 14 Pins und ähnelte stark den heutigen DIP-Gehäusen. Die rechteckige Form der DIP-Bauteile erhöhte die Dichte der Bauteile auf Leiterplatten im Vergleich zu früheren runden Bauteilen. DIP-Bauteile eigneten sich auch für automatisierte Bestückungsanlagen, bei denen Dutzende bis Hunderte von ICs auf einer Leiterplatte mit Wellenlötmaschinen gelötet und mit automatisierten Testgeräten geprüft wurden, was nur einen geringen manuellen Arbeitsaufwand erforderte. Die Größe der DIP-Bauteile ist tatsächlich viel größer als die der darin enthaltenen integrierten Schaltkreise.

Von DIP zu SMT

DIP-Gehäuse waren in den 1970er und 1980er Jahren der Mainstream in der Mikroelektronikindustrie. Zu Beginn des 21. Jahrhunderts ging ihre Verwendung allmählich zurück und sie wurden durch SMT-Gehäuse (Surface Mount Technology) wie PLCC und SOIC ersetzt. Die Eigenschaften von SMT-Komponenten eignen sich für die Massenproduktion, sind jedoch für die Herstellung von Schaltungsprototypen weniger praktisch. Da einige neue Komponenten nur als SMT-Gehäuse erhältlich sind, stellen viele Unternehmen Adapter her, die SMD-Komponenten in DIP-Gehäuse umwandeln, sodass SMT-ICs in den Adapter eingesetzt und wie DIP-Komponenten mit Steckplatinen oder anderen direkt einsteckbaren Komponenten in einer Schaltungsprototypplatine (z. B. einer Lochrasterplatine) verbunden werden können.

Der Niedergang der DIP-Komponenten

Bei programmierbaren Bauteilen wie EPROM oder GAL sind DIP-Gehäuse noch eine Zeit lang beliebt, da sie sich bequem mit externen Brenngeräten beschreiben lassen (DIP-Gehäuse können direkt in den entsprechenden DIP-Sockel des Brenngeräts gesteckt werden). Mit der zunehmenden Verbreitung der In-Line-Programmier-Technologie (ISP) verlieren die Vorteile der einfachen Programmierbarkeit von DIP-Gehäusen jedoch an Bedeutung. In den 1990er Jahren gab es noch Komponenten mit mehr als 20 Pins in DIP-Gehäusen. Im 21. Jahrhundert werden viele neue programmierbare Komponenten in SMT-Gehäusen angeboten, und Produkte in DIP-Gehäusen sind nicht mehr erhältlich.

DIP-Struktur

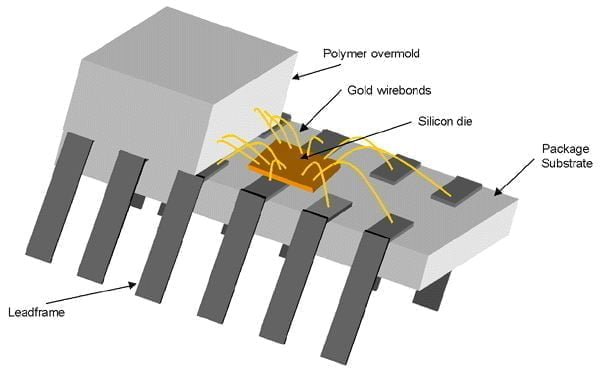

Das DIP-Gehäuse besteht aus einem Leiterrahmen, einem Gehäusesubstrat, einem Siliziumchip, Golddrahtverbindungen und einer Polymer-Umspritzung.

Der Leadframe ist ein dünner Metallrahmen, der den Siliziumchip hält und elektrische Verbindungen nach außen herstellt. Das Gehäusesubstrat ist ein dünnes Stück Isoliermaterial, das den Leadframe und den Siliziumchip trägt und elektrisch verbindet.

Der Siliziumchip ist das Herzstück des DIP-Gehäuses und enthält die elektronischen Schaltkreise, die die gewünschte Funktion ausführen. Die Golddrahtverbindungen verbinden den Siliziumchip mit dem Leadframe und ermöglichen so den Fluss elektrischer Signale zwischen dem Siliziumchip und der Außenwelt.

Die Polymer-Umspritzung ist eine Schutzbeschichtung, die den Leadframe, das Gehäusesubstrat, den Siliziumchip und die Golddrahtverbindungen bedeckt. Sie bietet mechanischen Schutz, verhindert das Eindringen von Feuchtigkeit und verbessert die allgemeine Zuverlässigkeit des DIP-Gehäuses.

Vor- und Nachteile des Dual-Inline-Gehäuses

Pros

- Einfach und kostengünstig.

- Einfach herzustellen und zu montieren für die Massenproduktion.

- Kompatibel mit Durchsteckmontagetechniken.

- Gute Wärmeableitung.

- Einfach zu ersetzen, ohne die umliegenden Komponenten zu beschädigen.

Nachteile

- DIPs nehmen im Vergleich zu anderen Gehäusetypen wie SMT mehr Platz auf der Leiterplatte ein.

- Sie sind nicht für Anwendungen mit hoher Dichte geeignet, da ihr Pin-Abstand begrenzt ist.

- DIPs sind nicht so robust wie andere Gehäusetypen und können durch mechanische Beanspruchung wie Biegen oder Verdrehen beschädigt werden.

- Sie können auch durch Temperaturschwankungen beeinträchtigt werden, die zu einer Ausdehnung oder Kontraktion der Pins führen und möglicherweise einen Ausfall der Lötstelle verursachen können.

DIP-Pins

DIP-Bauteile (Dual In-Line Package) haben Standardabmessungen, die den JEDEC-Normen entsprechen. Der Abstand zwischen zwei Pins (Pitch) beträgt 0,1 Zoll (2,54 mm). Der Reihenabstand, der sich auf den Abstand zwischen zwei Pin-Reihen bezieht, hängt von der Anzahl der Pins im Gehäuse ab. Die gängigsten Reihenabstände sind 0,3 Zoll (7,62 mm) oder 0,6 Zoll (15,24 mm). Andere, weniger gebräuchliche Abstände sind 0,4 Zoll (10,16 mm) oder 0,9 Zoll (22,86 mm). Es gibt auch einige Gehäuse mit einem Abstand von 0,07 Zoll (1,778 mm) und Reihenabständen von 0,3 Zoll, 0,6 Zoll oder 0,75 Zoll.

DIP-Gehäuse, die in der ehemaligen Sowjetunion und Osteuropa verwendet werden, ähneln den JEDEC-Standards, jedoch beträgt der Abstand 2,5 Millimeter, was auf dem metrischen System basiert, anstatt 0,1 Zoll (2,54 mm), wie es im imperialen System verwendet wird.

Die Anzahl der Pins in einem DIP-Gehäuse ist immer gerade. Bei einem Reihenabstand von 0,3 Zoll beträgt die gängigste Anzahl von Pins 8 bis 24, manchmal gibt es auch Gehäuse mit 4 oder 28 Pins. Bei einem Reihenabstand von 0,6 Zoll sind die gängigsten Pin-Anzahlen 24, 28, 32 oder 40, und es gibt auch Gehäuse mit 36, 48 oder 52 Pins. Die maximale Pin-Anzahl für gängige DIP-Gehäuse beträgt 64, wie im Fall der CPUs Motorola 68000 und Zilog Z180.

Wenn die Kennzeichnungskerbe eines Bauteils nach oben zeigt, ist der Pin oben links Pin 1, und die anderen Pins sind gegen den Uhrzeigersinn nummeriert. Manchmal ist Pin 1 auch mit einem Punkt markiert. Bei einem DIP14-IC beispielsweise sind die Pins auf der linken Seite von oben nach unten mit 1 bis 7 nummeriert, wenn die Kennzeichnungskerbe nach oben zeigt, und die Pins auf der rechten Seite sind von unten nach oben mit 8 bis 14 nummeriert.

Elektrische Eigenschaften von DIP-Bauteilen

DIP-Komponenten (Dual In-Line Package) haben spezifische elektrische Eigenschaften, die ihre Leistung und Zuverlässigkeit bestimmen. Im Folgenden sind einige der wichtigsten elektrischen Spezifikationen für DIP-Komponenten aufgeführt:

- Elektrische Lebensdauer: Jeder Schalter wird bei 24 VDC und 25 mA für 2000 Zyklen getestet.

- Nennstrom für seltenes Schalten: 100 mA, Spannungsfestigkeit 50 VDC.

- Nennstrom für häufiges Schalten: 25 mA, Spannungsfestigkeit von 24 VDC.

- Kontaktwiderstand: (a) Maximaler Anfangswert von 50 mΩ; (b) Maximalwert nach Prüfung von 100 mΩ.

- Isolationswiderstand: Mindestens 100 mΩ bei 500 VDC.

- Spannungsfestigkeit: 500 VAC/1 Minute.

- Kapazität zwischen den Elektroden: maximal 5 pF.

- Schaltung: Einpolige, einwegige (SPST) oder zweipolige, zweifachwegige (DPDT) Konfigurationen sind verfügbar.

Diese elektrischen Eigenschaften sind entscheidend für die optimale Leistung und Zuverlässigkeit von DIP-Komponenten. Hersteller müssen die JEDEC-Standards einhalten, um sicherzustellen, dass ihre Komponenten die erforderlichen Spezifikationen erfüllen. Bei der Entwicklung von Schaltungen, die DIP-Komponenten verwenden, ist es wichtig, diese elektrischen Eigenschaften zu berücksichtigen, um sicherzustellen, dass die Schaltung ordnungsgemäß und sicher funktioniert.

DIP vs. SOIC

DIP (Dual In-Line Package) und SOIC (Small Outline Integrated Circuit) sind zwei häufig verwendete Gehäusetypen für integrierte Schaltkreise (ICs). Beide Typen haben ihre Vor- und Nachteile, und die Wahl zwischen ihnen hängt von den spezifischen Anforderungen der Anwendung ab. Die folgende Tabelle fasst die wichtigsten Unterschiede zwischen DIP und SOIC zusammen.

| Feature | DIP | SOIC |

|---|---|---|

| Pin Count | Up to 64 pins | Up to 48 pins |

| Pitch | 0.1 inches (2.54 mm) | 0.5 mm to 1.27 mm |

| Size | Larger than SOIC | Smaller than DIP |

| Through-Hole Mounting | Yes | No |

| Surface Mounting | No | Yes |

| Lead Count | Even | Even or Odd |

| Lead Position | Inline | Gull-wing and J-lead |

| Electrical Performance | Good | Better than DIP |

| Cost | Lower than SOIC | Higher than DIP |

DIP-Gehäuse sind seit vielen Jahren weit verbreitet, aber aufgrund ihrer Größe und Durchsteckmontage sind sie für moderne SMT-Anwendungen (Surface-Mount Technology) weniger geeignet. SOIC-Gehäuse hingegen sind kleiner, leichter und besser für die SMT-Montage geeignet. Die Position der Anschlüsse bei SOIC-Gehäusen ermöglicht außerdem eine bessere elektrische Leistung, da die Anschlüsse kürzere Wege zum IC haben.

In Bezug auf die Kosten sind DIP-Gehäuse in der Regel günstiger als SOIC-Gehäuse. Der Kostenunterschied kann jedoch durch die Vorteile von SOIC-Gehäusen in Bezug auf Leistung, Größe und einfache Montage ausgeglichen werden.

Zusammenfassend lässt sich sagen, dass DIP-Gehäuse für Anwendungen geeignet sind, die eine geringere Pin-Anzahl und Durchsteckmontage erfordern, während SOIC-Gehäuse eher für Anwendungen geeignet sind, die eine höhere Pin-Anzahl, eine kleinere Größe und Oberflächenmontagetechnologie erfordern.