O que é a fabricação de PCB de 6 camadas?

A fabricação de PCB de 6 camadas é a produção em massa de PCBs com um mínimo de seis camadas. Em um PCB de 6 camadas, as camadas superior e inferior são geralmente feitas de material laminado, que é então coberto com uma camada dielétrica, esmaltagem e uma camada condutora. O processo de fabricação mais comum de PCB em 6 camadas é o processo de corte de filme (FCR) e corte de filme (FRCD). Em outras palavras, esses processos de fabricação são usados para criar um PCB de 6 camadas na base de um filme de cobre e, em seguida, cortar o filme de cobre em placas individuais para diferentes produtos. As vantagens da fabricação de 6 camadas são a facilidade de fabricação e o baixo custo.

Estrutura de PCBs de 6 camadas

As camadas em uma placa de 6 camadas são as seguintes: – Substrato da placa – Revestimento do substrato – Camada condutora – Esmalte – Revestimento do substrato – Substrato da placa O substrato da placa é o material base da placa, que geralmente é um material FR-0 ou FR-1. O revestimento do substrato é uma camada fina sobre o substrato, geralmente feita de poliimida ou poliamida. O revestimento do substrato é geralmente um poliéster dissolvido. O revestimento do substrato tem geralmente uma espessura de 0,33 a 0,35 mm. A camada condutora é uma camada de cobre, alumínio ou alumínio-tungstênio. A camada condutora é a camada final da placa e torna a placa condutora. A camada de esmalte é uma camada de ouro, prata ou cobre. A camada de esmalte é uma camada sobre a camada condutora, que torna a placa adequada para uso. O revestimento do substrato, a camada condutora e a camada de esmalte são todos dissolvidos em um solvente e, em seguida, revestidos sobre o substrato da placa.

Aplicações do PCB de 6 camadas

– Sistemas de interconexão

modulares – Sistemas modulares e

semicondutores – Dispositivos

semicondutores – Conectores e FPCs

– Sistemas de telecomunicações

e controle – Eletrônicos de consumo

– Eletrônicos

médicos –

Eletrônicos automotivos – Sistemas de controle

industrial – Sistemas

aeroespaciais – Sistemas militares

– Sistemas de petróleo e gás

Por que escolher a fabricação de PCB de 6 camadas?

Um dos aspectos mais importantes da fabricação de PCBs de 6 camadas é que ela permite a produção em grande escala. O padrão para a fabricação de 6 camadas é a produção em massa. Essa produção em massa ajuda a reduzir o tempo de produção e permite que o fabricante tenha um fornecimento confiável de materiais. A produção em massa permite que o fabricante atenda a uma grande demanda por PCBs de 6 camadas, o que pode ajudar os fabricantes a atender à alta demanda por esses tipos de placas. Embora a fabricação de PCBs de 6 camadas possa atender à demanda por placas funcionais, ela não pode atender à demanda por confiabilidade. Placas de alta confiabilidade requerem um PCB com mais de 6 camadas. As camadas extras proporcionam ao PCB mais resistência e ductilidade.

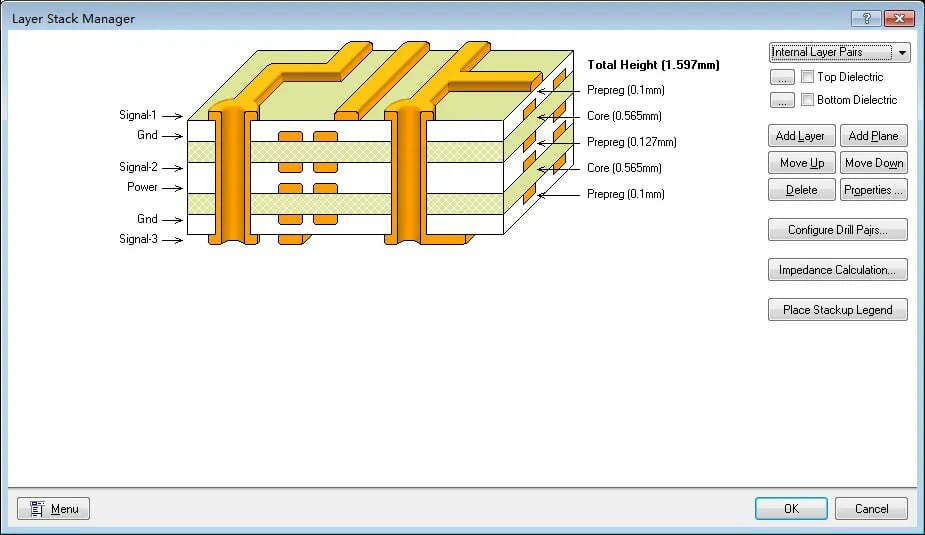

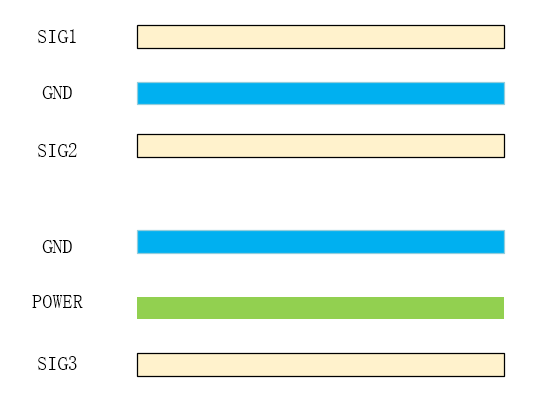

tipos de empilhamento

A seguir, apresentamos as pilhas típicas de placas de circuito impresso de 6 camadas para referência. Para a combinação de placas de seis camadas, recomendamos primeiro o esquema 3. As camadas de fiação prioritárias são S2 (stripline), S3 e S1.

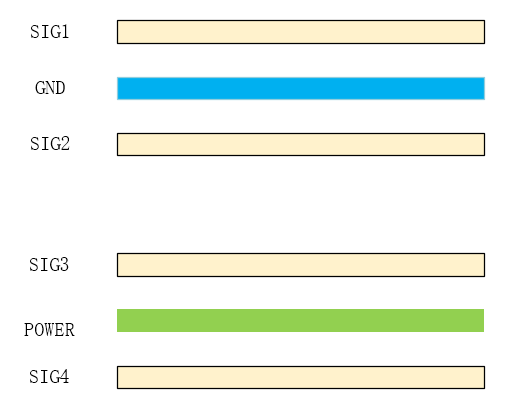

Tipo 1

Parte superior (camada de sinal)

L2 (plano de terra)

L3 (camada de sinal)

L4 (camada de sinal)

L5 (plano de alimentação)

parte inferior (camada de sinal)

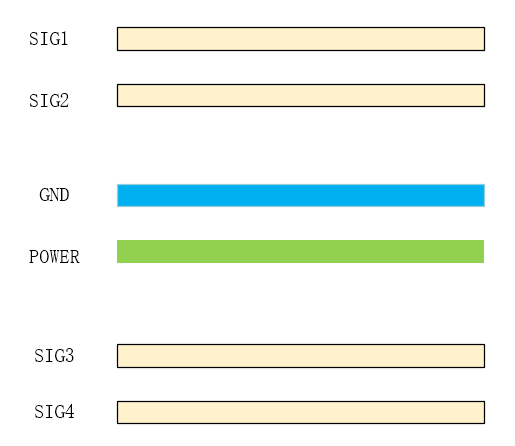

Tipo 2

Parte superior (camada de sinal)

L2 (camada de sinal)

L3 (plano de terra)

L4 (plano de alimentação)

L5 (camada de sinal)

Parte inferior (camada de sinal)

Em comparação com o esquema 1, o esquema 2 garante que a fonte de alimentação e os planos de aterramento sejam adjacentes para reduzir a impedância da fonte de alimentação, mas S1, S2, S3 e S4 estão todos expostos, e apenas S2 tem um plano de referência melhor.

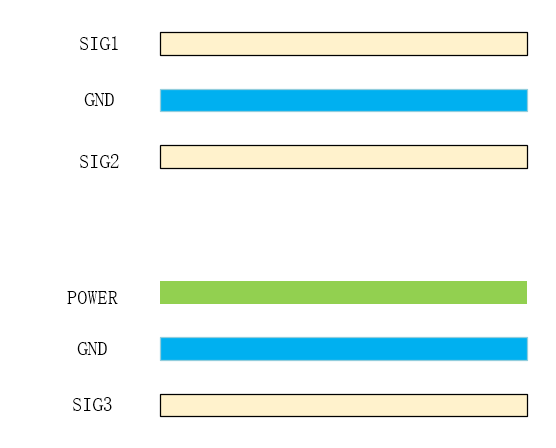

Tipo 3

Parte superior (camada de sinal)

L2 (plano de terra)

L3 (camada de sinal)

L4 (plano de alimentação)

L5 (plano de terra)

Parte inferior (camada de sinal)

O esquema 3 reduz uma camada de sinal e adiciona uma camada elétrica interna. Embora as camadas disponíveis para a fiação sejam reduzidas, este esquema resolve os defeitos comuns do esquema 1 e do esquema 2.

Tipo 4

Parte superior (camada de sinal)

L2 (plano de terra)

L3 (camada de sinal)

L4 (plano de terra)

L5 (plano de alimentação)

Parte inferior (camada de sinal)

Para um pequeno número de sinais locais, os requisitos são mais elevados. A opção 4 é mais adequada do que a opção 3, pois pode fornecer uma excelente camada de cablagem S2.

Tipo 5

Parte superior (camada de sinal)

L2 (plano de terra)

L3 (camada de sinal)

L4 (plano de alimentação)

L5 (camada de sinal)

Parte inferior (camada de sinal)

Processo de fabricação de PCB

O processo de fabricação de placas de circuito impresso de 6 camadas envolve a criação de uma placa de circuito multicamadas através da empilhamento de folhas de folha de cobre, cada uma com uma propriedade elétrica diferente. As camadas são então unidas e gravadas com um produto químico para criar um circuito elétrico. O processo é semelhante ao das placas de um único lado, mas as camadas adicionais requerem um processo de gravação diferente. Uma placa de 6 camadas é essencialmente duas placas de 3 camadas unidas, portanto, o processo de fabricação é o mesmo de uma placa de 3 camadas, com uma etapa extra de gravação no final, onde todas as camadas de cobre são gravadas juntas. Abaixo estão as etapas completas para referência:

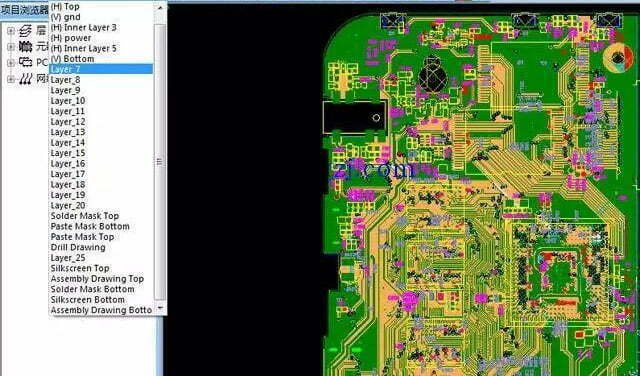

Passo 1: Projeto esquemático e layout da placa de circuito impresso (PCB)

O primeiro passo no processo de fabricação de PCB é projetar a placa de circuito. Isso envolve a criação de um diagrama esquemático em um computador usando um software de design especial. O design deve levar em consideração a finalidade desejada da placa, os componentes necessários e quaisquer requisitos especiais, como tamanho e formato. Depois que o esquema é criado, o design é disposto na placa e a localização exata dos componentes é determinada.

Passo 2: Imprimir o projeto da placa de circuito impresso

Depois que o projeto esquemático e o layout forem concluídos, o layout é impresso em um material especial para formar a base da PCB. O material utilizado depende do tipo de placa que está sendo produzida e da complexidade do projeto.

Etapa 3: Revisão do projeto

Com o avanço da tecnologia, as revisões de projeto tornaram-se um requisito pré-produção necessário para garantir um produto de qualidade. O objetivo de uma revisão de projeto é identificar e corrigir quaisquer erros potenciais no projeto antes do início da fabricação. Isso inclui verificar se todos os componentes, como o contorno da placa, as camadas da placa, as larguras dos traços, os tamanhos das brocas e o posicionamento dos componentes, atendem às especificações exigidas. As revisões de projeto também identificam quaisquer problemas potenciais de fabricação que possam afetar o custo e a qualidade do produto final. Por meio do processo de revisão de projeto, a qualidade do projeto é aprimorada e o custo de fabricação do produto é reduzido.

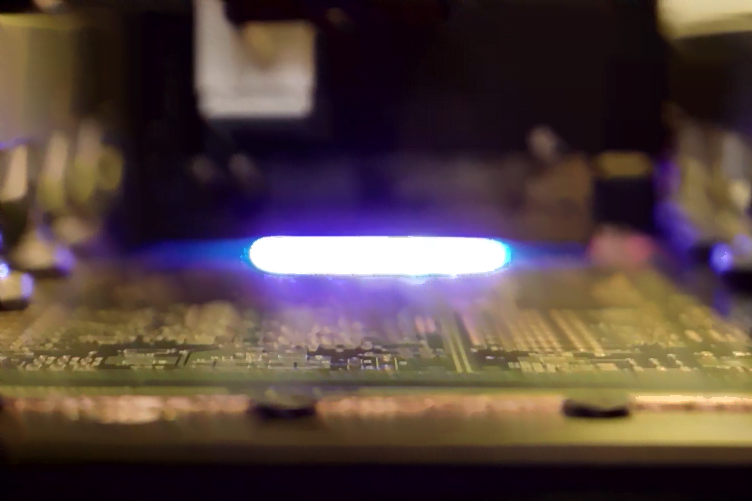

Passo 4: Imagem da camada interna

A próxima etapa no processo de fabricação de PCB é a imagem da camada interna. Isso envolve pegar o layout impresso e transferi-lo para uma camada de cobre. A camada de cobre é então submetida a um processo de fotolitografia, no qual um material sensível à luz é aplicado e, em seguida, exposto a uma fonte de luz. Esse processo é então repetido no outro lado da placa.

Passo 5: Gravação da camada interna

Depois que o processo de imagem é concluído, a placa passa por um processo de gravação. Isso envolve o uso de uma solução química para gravar o cobre nas áreas que não são necessárias para o circuito.

Etapa 6: AOI da camada interna

Depois que o cobre é removido, a placa passa por um processo de inspeção óptica automatizada (AOI). Isso envolve o uso de uma máquina especial para inspecionar a placa em busca de erros.

Passo 7: Camada interna de óxido

Após a conclusão do processo AOI, a placa passa por um processo de adição de uma camada de óxido. Isso é feito para proteger a placa contra corrosão e oxidação.

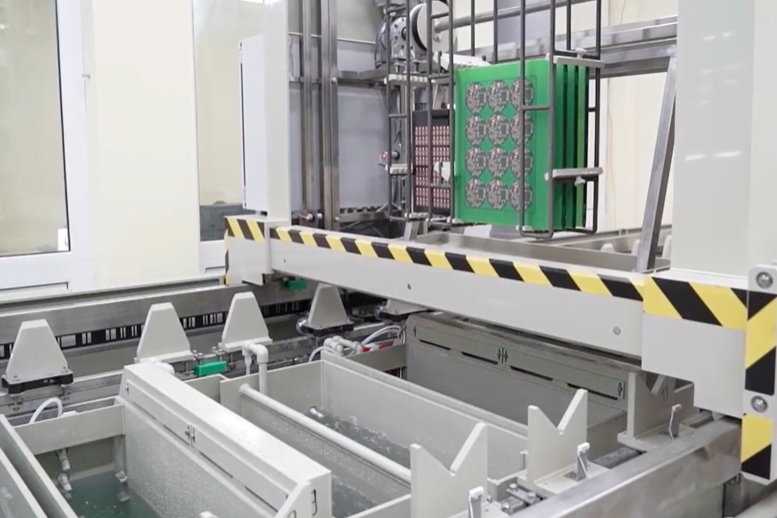

Passo 8: PCB laminado

A placa é então submetida a um processo de laminação. Isso envolve a aplicação de um material especial na placa, a fim de reforçá-la e aumentar sua rigidez.

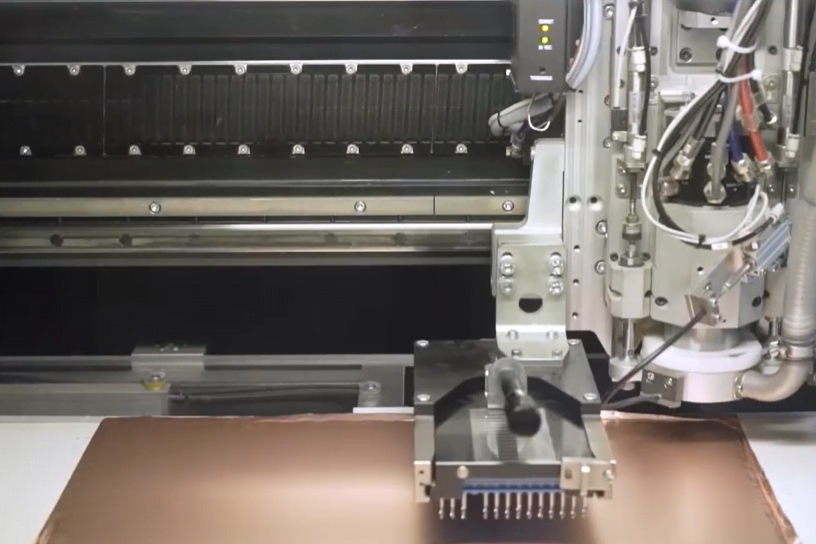

Passo 9: Perfuração de orifícios

A perfuração é uma etapa fundamental no processo de fabricação de placas de circuito impresso (PCB). Envolve a criação de orifícios no material da placa para que componentes, como circuitos integrados, possam ser montados. O processo envolve o uso de uma broca, geralmente feita de aço rápido ou carboneto sólido, para penetrar no material da placa. Para criar orifícios precisos e confiáveis, a broca deve estar alinhada com precisão com a PCB. Os orifícios perfurados também devem ser limpos e uniformes, com danos mínimos à superfície. Além disso, o processo de perfuração deve ser rápido, eficiente e econômico. Para atingir esses objetivos, várias máquinas e ferramentas de perfuração são usadas para controlar a velocidade, a pressão e a temperatura do processo de perfuração. O uso dessas máquinas e ferramentas permitiu que os fabricantes de PCB otimizassem o processo de perfuração e produzissem placas de alta qualidade.

Passo 10: Revestimento da placa de circuito impresso

O revestimento de PCB é uma etapa crucial na fabricação de PCB (placa de circuito impresso), pois garante que as conexões elétricas entre os componentes sejam estabelecidas corretamente. Esse processo envolve a aplicação de uma fina camada de metal ao PCB, como cobre, para conferir condutividade e torná-lo mais durável. Também aumenta a capacidade do PCB de resistir a temperaturas extremas, corrosão e outras condições ambientais.

O tipo mais comum de revestimento usado na fabricação de PCB é o revestimento não eletrolítico, pois é o mais eficiente e econômico. Esse processo envolve o uso de produtos químicos para revestir o PCB com uma liga metálica, como cobre, níquel ou ouro. Ele também tem a vantagem adicional de fornecer uma camada protetora e tornar a placa mais confiável.

Outro tipo de revestimento usado na fabricação de PCBs é a galvanoplastia, que é um processo mais complexo que envolve a aplicação do metal com uma corrente elétrica. Esse revestimento é mais caro e demorado, mas também é mais preciso e oferece melhor proteção para o PCB.

No geral, o revestimento de PCB é uma etapa essencial na fabricação de PCB, pois garante que as conexões elétricas sejam adequadas e que a placa seja protegida adequadamente contra fatores ambientais e outros.

Passo 11: Imagem da camada externa

O processo de imagem da camada externa é como o layout do circuito é transferido para a placa. Esse processo envolve pegar um layout CAD do circuito desejado e fotografá-lo na placa.

O processo de imagem começa com o envio do projeto da PCB ao fabricante. O projeto é então fotografado em um filme do mesmo tamanho da PCB. O filme é então colocado sobre a PCB, que é gravada com um composto químico para criar os traços do circuito. A placa é então limpa e inspecionada para garantir que os traços estejam formados corretamente.

Após a inspeção da placa, a camada externa é impressa na placa usando uma impressora a laser ou jato de tinta. O processo de imagem deve ser preciso e exato para que não haja erros no layout dos traços. É importante que o fabricante use a melhor tecnologia de imagem disponível para garantir um produto da mais alta qualidade.

Passo 12: Gravação da camada externa

Uma das etapas principais no processo de fabricação de PCB é a gravação da camada externa, também conhecida como gravação subtrativa.

A gravação da camada externa é o processo de remoção do excesso de cobre da placa para criar os traços e padrões desejados. Isso é feito através da gravação do cobre indesejado, deixando para trás os traços e padrões desejados. O processo é feito usando um agente químico de gravação, geralmente uma solução de cloreto férrico, que corrói o cobre que não está protegido pela máscara.

Esse processo geralmente é feito com um processo fotográfico, no qual um fotorresistente é aplicado à placa. O fotorresistente é então exposto a um filme positivo do padrão desejado e a placa é revelada, deixando os padrões desejados expostos ao agente químico corrosivo. O agente corrosivo é então usado para corroer o cobre exposto, deixando para trás os traços desejados.

A gravação da camada externa é uma etapa crítica no processo de fabricação de PCB e pode afetar o desempenho geral do dispositivo, pois uma gravação inadequada pode levar a curtos-circuitos, aberturas e outros problemas. Portanto, é importante garantir que essa etapa seja realizada corretamente e com o máximo cuidado.

Passo 13: Camada externa AOI

A etapa AOI da camada externa é uma parte importante do processo de fabricação de PCBs, pois permite a detecção de quaisquer erros que possam estar presentes no PCB. Isso é feito usando um sistema automatizado que inspeciona o PCB em busca de falhas ou discrepâncias. O sistema sinalizará então quaisquer áreas onde haja um problema e fará as correções necessárias para garantir que a PCB seja de alta qualidade. Esse processo também ajuda a reduzir quaisquer riscos potenciais associados às PCBs, pois quaisquer erros detectados podem ser corrigidos antes que causem problemas.

O processo de realização da etapa AOI da camada externa na fabricação de PCBs é relativamente simples. Primeiro, o PCB é colocado em uma esteira transportadora e, em seguida, escaneado por uma câmera especializada. A câmera detectará quaisquer falhas ou discrepâncias que possam estar presentes no PCB. Feito isso, a câmera sinalizará quaisquer áreas onde haja um problema e as correções necessárias poderão ser feitas.

As vantagens de usar a etapa de AOI da camada externa na fabricação de PCBs são inúmeras. Em primeiro lugar, ajuda a garantir que os PCBs produzidos sejam de alta qualidade e confiáveis. Além disso, esse processo reduz o risco de ocorrência de problemas devido a falhas ou erros presentes nos PCBs. Adicionalmente, também ajuda a acelerar o processo de fabricação de PCBs, permitindo a detecção e correção mais rápidas de quaisquer erros que possam estar presentes.

Em conclusão, a etapa de inspeção óptica automatizada (AOI) da camada externa na fabricação de PCBs é uma parte crucial do processo. Ela ajuda a garantir que quaisquer erros sejam identificados e corrigidos antes que causem problemas. Além disso, também ajuda a acelerar o processo de fabricação de PCBs, reduzindo o desperdício e aumentando a eficiência.

Passo 14: Aplicação da máscara de solda

A aplicação da máscara de solda é uma etapa crítica no processo de fabricação de PCBs. Ela ajuda a garantir que as conexões elétricas fiquem protegidas contra contaminação e danos causados por fatores ambientais. A aplicação normalmente envolve a aplicação de uma fina camada de máscara de solda sobre toda a placa antes que os componentes sejam soldados. Essa camada ajuda a garantir que as conexões de solda permaneçam intactas e livres de contato acidental com outros componentes, além de fornecer isolamento contra forças externas. A máscara de solda também é usada para criar uma aparência uniforme em toda a placa e pode ser usada para facilitar a identificação dos componentes. Ao usar uma máscara de solda no processo de produção de PCB, os fabricantes podem reduzir o risco de defeitos no produto, ao mesmo tempo em que criam um produto visualmente agradável e consistente.

Passo 15: Impressão da legenda

A impressão de legendas envolve a impressão de uma ampla gama de cores na placa para indicar diferentes componentes e designações. Ao imprimir na placa, o fabricante pode identificar claramente quais componentes estão localizados em cada lugar, que tipo de componentes são e quaisquer outras informações necessárias. A importância desta etapa não pode ser subestimada, pois sem ela seria difícil identificar e rastrear os componentes, o que poderia levar a erros dispendiosos durante a montagem e o teste da placa.

Passo 16: Tratamento da superfície

Dependendo da aplicação, a superfície da placa de circuito impresso pode ser submetida a uma variedade de tratamentos para garantir sua durabilidade e desempenho. Os tratamentos de superfície mais comumente usados são imersão em ouro, deposição de níquel, nivelamento por solda a ar quente (HASL), imersão em níquel sem eletricidade e ouro (ENIG), imersão em prata (ISn), conservante orgânico de soldabilidade (OSP) e imersão em níquel sem eletricidade, paládio sem eletricidade e ouro (ENEPIG).

Ouro por imersão

O ouro por imersão é um processo de galvanoplastia utilizado para revestir a superfície da placa de circuito impresso com uma fina camada de ouro. Essa camada de ouro ajuda a proteger a placa contra corrosão e oxidação, além de proporcionar uma melhor conexão elétrica e maior soldabilidade. A deposição de níquel também é utilizada para o mesmo fim, mas produz um revestimento mais espesso do que o ouro por imersão e é mais resistente ao desgaste.

Nivelamento por solda a ar quente (HASL)

O nivelamento por solda a ar quente (HASL) é um tratamento de superfície frequentemente utilizado na montagem de placas de circuito impresso de alta confiabilidade. Neste processo, a placa é exposta a um fluxo de ar quente que ajuda a nivelar a superfície da placa e criar um revestimento de solda uniforme. Este método proporciona uma soldabilidade superior e também ajuda na soldagem de componentes sem chumbo.

Níquel químico com imersão em ouro (ENIG)

O níquel químico com imersão em ouro (ENIG) é um tratamento de superfície que combina as vantagens da imersão em ouro e da deposição de níquel. Esse método cria uma fina camada de ouro sobre uma camada mais espessa de níquel, proporcionando conexão elétrica e soldabilidade superiores.

Prata de imersão

A prata por imersão é um tratamento de superfície que reveste a superfície da placa de circuito impresso com uma fina camada de prata. Essa camada de prata ajuda a melhorar a soldabilidade da placa e também proporciona um desempenho elétrico superior.

Conservante orgânico para soldabilidade (OSP)

O Preservativo Orgânico de Soldabilidade (OSP) é um tratamento de superfície aplicado para alisar e nivelar a superfície da placa e melhorar a soldabilidade. O OSP ajuda a proteger a placa contra oxidação e corrosão, ao mesmo tempo que proporciona uma melhor conexão elétrica.

Níquel químico Paládio químico Ouro por imersão (ENEPIG)

O níquel químico, paládio químico e ouro por imersão (ENEPIG) é um tratamento de superfície que combina as vantagens do níquel químico, ouro por imersão e paládio químico, ouro por imersão. Este método cria uma fina camada de ouro sobre uma camada mais espessa de níquel e paládio, proporcionando uma conexão elétrica e soldabilidade superiores.

Passo 17: Teste elétrico

O teste elétrico é realizado para garantir a qualidade da placa de circuito impresso criada e verificar se todos os componentes estão funcionando corretamente. Durante o teste elétrico, vários testes são realizados para garantir que a placa esteja funcionando corretamente. Isso inclui testes de continuidade, testes de isolamento, testes de corrente, testes de tensão e assim por diante. É importante observar que cada teste é diferente e a qualidade e precisão dos testes variam de acordo com o produto. O teste elétrico garante que não haja falhas na placa e que ela funcione conforme o esperado. O teste elétrico é uma das últimas etapas do processo de fabricação de PCB, por isso é importante garantir a qualidade e a segurança do produto.

Passo 18: Processamento mecânico

A etapa de processamento mecânico envolve o corte e a perfuração de orifícios nas placas necessários para a colocação dos componentes, bem como outras características que possam ser necessárias para o funcionamento da placa. A usinagem é um processo altamente preciso e requer ferramentas especializadas e tecnologias avançadas que possam produzir resultados altamente precisos. É importante que o processo de usinagem seja feito corretamente, pois qualquer erro pode ter um impacto significativo no desempenho da placa. Além disso, a usinagem pode envolver vários processos diferentes, cada um dos quais pode ser usado para produzir resultados diferentes. Os processos mais comuns envolvem perfuração, fresagem, roteamento e corte a laser. Cada um desses processos tem suas próprias vantagens e desvantagens e pode ser usado para produzir PCBs com diferentes níveis de complexidade. O processamento de usinagem é uma etapa essencial para garantir que os PCBs produzidos sejam da mais alta qualidade e capazes de atender às necessidades do cliente.

Passo 19: Inspeção de qualidade e inspeção visual

A inspeção de qualidade e a inspeção visual são etapas essenciais do processo de fabricação de PCBs, que garantem que o produto final atenda aos padrões da indústria e às expectativas dos clientes. Esse processo envolve a análise cuidadosa tanto das características físicas quanto dos componentes elétricos dos PCBs.

O processo de inspeção de qualidade e inspeção visual é realizado através de uma série de testes e avaliações. Aqui estão os requisitos para a inspeção de qualidade e inspeção visual: Sem defeitos físicos, tais como arranhões, amolgadelas, rebarbas ou outras deformidades.

- Sem defeitos elétricos, tais como soldas incorretas, resistências incorretas ou quaisquer outros problemas com os componentes elétricos.

- A PCB deve ser testada de acordo com os padrões da indústria e as especificações do cliente.

- Quaisquer problemas identificados durante o processo de inspeção devem ser documentados e resolvidos.

- Sem riscos potenciais à segurança, como fiação defeituosa, níveis de tensão incorretos ou quaisquer outros problemas potenciais.

- Sem quaisquer problemas potenciais de desempenho, tais como temporização incorreta, níveis de sinal incorretos ou quaisquer outros problemas que possam afetar o desempenho da PCB.

- Não deve haver riscos ambientais, como solda à base de chumbo ou quaisquer outros materiais perigosos.

Passo 20: Embalagem e entrega

A etapa final na fabricação de PCBs é a embalagem e o envio. Isso normalmente envolve um material que envolve as placas de circuito impresso para protegê-las contra poeira e outros contaminantes, semelhante a um processo de embalagem a vácuo. Depois, as placas seladas são colocadas em recipientes que as protegem contra danos durante a entrega. Por fim, elas são enviadas aos consumidores.

Equipamento de fabricação

O equipamento utilizado para fabricar PCBs de 6 camadas é um laminador, um selecionador, um gravador e um secador. O laminador é utilizado para cortar as placas e colar as camadas, e o selecionador é utilizado para remover as placas da máquina. O gravador é utilizado para remover o revestimento e o secador é utilizado para remover o solvente da placa após a sua moldagem.

Materiais para fabricação

A pilha de cobre utilizada para a fabricação de 6 camadas tem 0,4 mm de espessura, e o filme de cobre é um cobre de 1 oz com 0,4 mm de espessura. A pilha de cobre utilizada para a fabricação de 6 camadas tem 0,4 mm de espessura, e o filme de cobre é um cobre de 1 oz com 0,4 mm de espessura. O laminado utilizado na fabricação de 6 camadas é geralmente do tipo FR-0, que é um FR-0 com espessura de 0,33 a 0,35 mm. O laminado utilizado na fabricação de 6 camadas é geralmente do tipo FR-0, que é um FR-0 com espessura de 0,33 a 0,35 mm. O dielétrico utilizado na fabricação de 6 camadas é geralmente um poliéster ou uma poliimida. O dielétrico utilizado na fabricação de 6 camadas é geralmente um poliéster ou uma poliimida. A barreira térmica utilizada na fabricação de 6 camadas é geralmente vidro ou cerâmica. A barreira térmica utilizada na fabricação de 6 camadas é geralmente vidro ou cerâmica.

Dicas

– Lembre-se de que a produção em grande volume é um requisito para a fabricação de 6 camadas.

– Ao projetar o PCB de 6 camadas, tente criar uma pegada padrão. Isso facilita a fabricação da placa.

– Para que os PCBs de 6 camadas atendam aos requisitos de confiabilidade e alto desempenho, o projeto deve ser testado. O projeto deve ser verificado quanto à funcionalidade e à capacidade de fabricação.

– Certifique-se de que a qualidade da fabricação do seu PCB seja consistente. É importante testar suas placas antes de enviá-las.

Conclusão

Componentes eletrônicos como resistores, capacitores, transistores, diodos e ICs estão se tornando cada vez menores e mais complexos. Como resultado, a necessidade de componentes confiáveis e de alta qualidade está aumentando. O processo de fabricação de PCBs de 6 camadas é uma maneira econômica e eficiente de produzir esses componentes em massa.