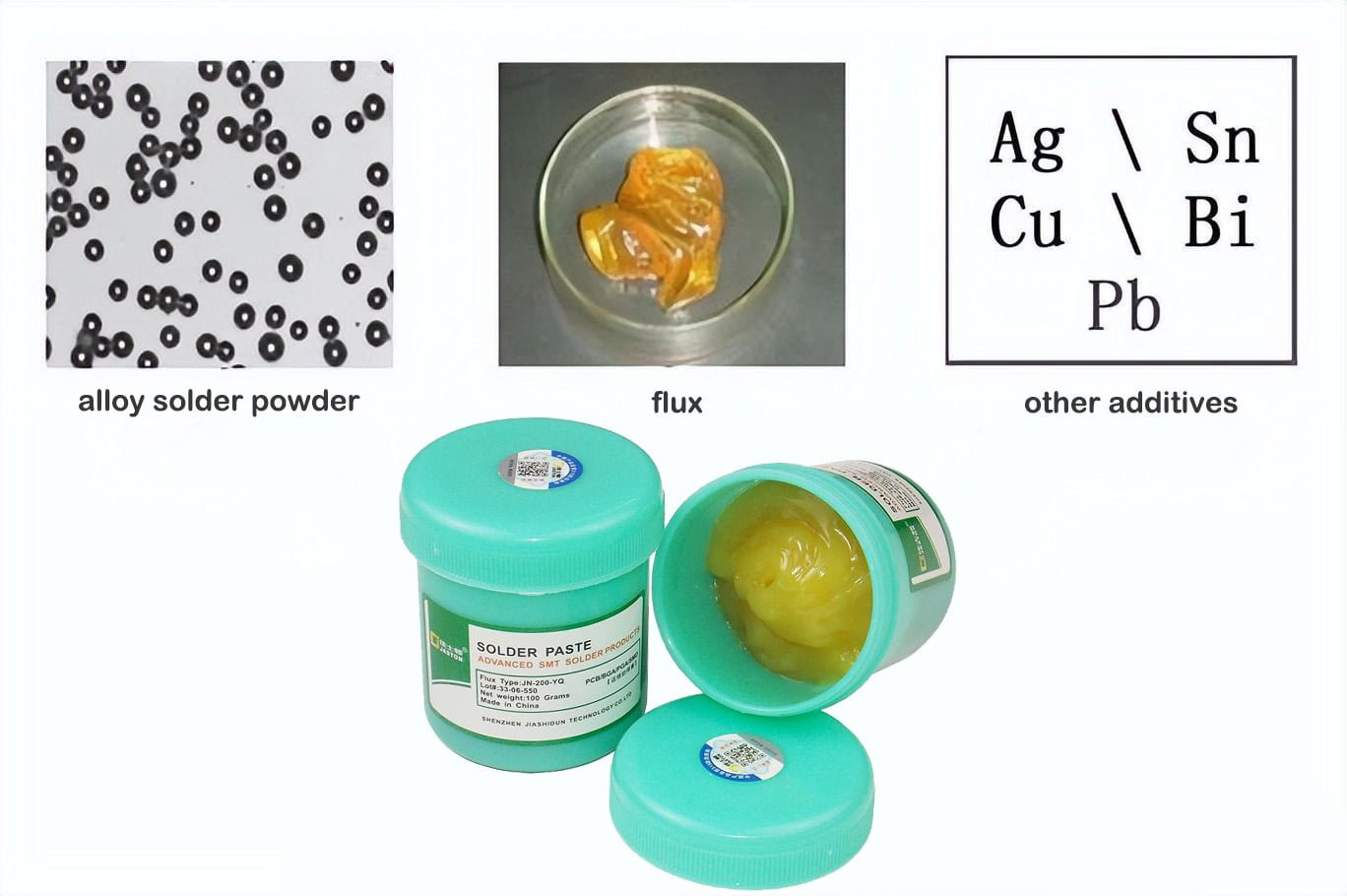

Qu'est-ce que la pâte à souder ?

La pâte à souder, également appelée crème à souder ou pâte d'étain, est un mélange principalement utilisé pour assembler des composants métalliques. Sa composition est complexe, elle se compose de poudre à souder, de flux et d'autres additifs, en fonction des exigences spécifiques de la pâte à souder.

La pâte à souder possède un certain niveau de viscosité, ce qui lui permet d'adhérer à des composants électroniques à des endroits spécifiques. À mesure que la température augmente, la pâte à souder subit un processus appelé refusion, au cours duquel les solvants et les additifs s'évaporent, ce qui entraîne une connexion permanente entre les composants électroniques et le circuit imprimé (PCB).

Composition de la pâte à souder

La pâte à souder est principalement composée de poudre d'alliage de soudure et de flux, mélangés et bien remués pour former un mélange pâteux. La poudre d'alliage de soudure représente 85 % à 90 % du poids total, et le flux représente 10 % à 15 %.

Poudre de soudure en alliage

La poudre de soudure en alliage est fabriquée par pulvérisation dans un gaz inerte, et la taille des particules de la poudre est déterminée par calibrage. La forme de la poudre de soudure est divisée en sphérique et indéfinie, la forme sphérique étant adaptée à l'impression. La poudre de soudure en alliage couramment utilisée se divise en deux catégories : avec plomb et sans plomb.

Les poudres de soudure au plomb comprennent l'étain-plomb (Sn-Pb), l'étain-plomb-argent (Sn-Pb-Ag), l'étain-plomb-bismuth (Sn-Pb-Bi), etc. La composition d'alliage la plus couramment utilisée est 63 % Sn/37 % Pb et 62 % Sn/36 % Pb/2 % Ag.

Les poudres de soudure sans plomb comprennent l'étain-argent (Sn-Ag), l'étain-argent-cuivre (Sn-Ag-Cu), etc., dont la composition d'alliage la plus courante est 96,5 % Sn/3,5 % Ag et 93,6 % Sn/4,7 % Ag/1,7 % Cu.

Flux

Dans la pâte à souder, le flux de pâte est le support de la poudre d'alliage. Sa composition est fondamentalement la même que celle des flux à usage général. Afin d'améliorer l'effet d'impression et la thixotropie, des agents thixotropiques et des solvants sont parfois ajoutés. Grâce à l'action de l'agent actif contenu dans le flux, celui-ci peut éliminer la surface du matériau soudé et le film d'oxyde de la poudre d'alliage elle-même, de sorte que la soudure s'étale rapidement et adhère à la surface du métal soudé. La composition du flux a une grande influence sur l'expansion de la pâte à souder, la mouillabilité, l'effondrement, les changements de viscosité, les propriétés de nettoyage, les projections de soudure et la durée de conservation.

Types de pâte à souder

Pâte à souder au plomb et sans plomb

La pâte à souder contenant du plomb est principalement composée de Sn et Pb, comme Sn5/Pb95 ou Sn10/Pb90. La pâte à

souder sans plomb est principalement composée d'étain, d'argent et de cuivre, avec une teneur en plomb inférieure à 1000 ppm.

Pâte à souder à bas et haut point de fusion

La pâte à souder la plus couramment utilisée a un point de fusion compris entre 178 et 221 °C. En fonction du type et de la composition des métaux utilisés, le point de fusion de la pâte à souder peut être augmenté à plus de 250 °C ou réduit à moins de 150 °C. Différents points de fusion de la pâte à souder peuvent être choisis en fonction de la température de soudage requise.

Pâte à souder R, RMA et RA

Selon le principe de classification de l'activité générale du flux liquide, la pâte à souder peut être divisée en trois niveaux : non active (R), légèrement active (RMA) et active (RA).

En fonction de la viscosité de la pâte à souder

La viscosité de la pâte à souder peut varier considérablement, allant généralement de 100 à 600 Pa·s, et peut même dépasser 1000 Pa·s. Le choix dépend du processus de distribution spécifique.

Selon la méthode de nettoyage de la pâte à souder

La pâte à souder peut être classée en trois types selon la méthode de nettoyage : à solvant organique, soluble dans l'eau et sans nettoyage.

Pâte à souder à base de solvant organique :

Pendant le processus de soudage, ce type de pâte d'étain présente une meilleure « vitesse d'étamage » et offre de bons « effets de soudage ». Une fois le travail terminé, il reste davantage de résidus de colophane à la surface du circuit imprimé. Les ouvriers peuvent utiliser des agents nettoyants pour le lavage. Le circuit imprimé sera brillant et sans résidus, garantissant une bonne résistance d'isolation et passant avec succès divers tests de performance électronique.

Pâte à souder soluble dans l'eau :

En raison des résidus excessifs à la surface des circuits imprimés causés par les techniques de fabrication anciennes, la qualité des produits et les performances électroniques étaient compromises. Les processus de nettoyage utilisés à l'époque impliquaient principalement l'utilisation de CFC, qui sont nocifs pour l'environnement et interdits dans de nombreux pays. En réponse à cela, la pâte à souder soluble dans l'eau a fait son apparition, permettant le nettoyage après soudage et réduisant les coûts des produits tout en répondant aux exigences environnementales.

Pâte à souder sans nettoyage :

Après le soudage, la surface du circuit imprimé est relativement lisse et ne présente que très peu de résidus, ce qui évite tout nettoyage supplémentaire. Elle peut être soumise à divers tests de performance électrique. Ce type de pâte à souder garantit non seulement la qualité du soudage, mais raccourcit également le processus de fabrication et améliore l'efficacité.

Stockage et utilisation de la pâte à souder

Stockage :

À la réception de la pâte à souder, notez l'heure d'arrivée, la durée de conservation, le modèle, etc., et procédez à une inspection de réception. Si nécessaire, effectuez des tests et des vérifications conformément aux spécifications fournies par le fournisseur.

Chaque lot de pâte à souder doit être stocké séparément, et le principe du « premier entré, premier sorti » doit être respecté lors de la distribution.

La pâte à souder doit être stockée dans un environnement hermétique à une température comprise entre 5 et 10 °C. Des températures élevées peuvent provoquer une réaction chimique entre le flux et la poudre d'alliage de soudure, entraînant une augmentation de la viscosité et affectant l'imprimabilité. Des températures basses (inférieures à 0 °C) peuvent provoquer la cristallisation de la colophane dans le flux, détériorant les propriétés de la pâte à souder.

Usage:

En règle générale, la pâte à souder doit être sortie du réfrigérateur un jour avant son utilisation. Elle doit être sortie au moins 2 heures à l'avance. Le récipient contenant la pâte à souder ne doit être ouvert que lorsque la pâte à souder a atteint la température ambiante. L'ouvrir à basse température peut entraîner l'absorption d'humidité, ce qui peut provoquer la formation de boules de soudure pendant la refusion. Évitez d'utiliser des outils tels que des souffleurs d'air chaud ou la climatisation pour accélérer le réchauffement de la pâte à souder.

Après avoir ouvert la pâte à souder, inspectez sa surface. Si elle a durci ou si une séparation du flux s'est produite, un traitement spécial est nécessaire et elle ne doit pas être utilisée. Si la surface de la pâte à souder semble normale, elle doit être mélangée lentement et uniformément à l'aide d'un mélangeur ou à la main avant utilisation. Si la pâte à souder est trop visqueuse pour passer facilement à travers les ouvertures du pochoir ou un distributeur quantitatif, un diluant approprié doit être ajouté et mélangé soigneusement avant utilisation.

Après avoir retiré la pâte à souder, veillez à bien refermer le récipient afin d'éviter que le flux ne s'évapore.

Application de pâte à souder :

Il existe trois méthodes principales pour appliquer la pâte à souder : la distribution à la seringue, la sérigraphie et l'impression au pochoir. La distribution à la seringue consiste à utiliser un distributeur spécialisé ou à appliquer manuellement la pâte à souder dans un récipient en forme de tonneau, ce qui convient à la production en petites séries. La sérigraphie utilise un tamis en nylon ou en acier inoxydable sur lequel sont gravés des motifs afin de transférer la pâte à souder sur le circuit imprimé. Elle convient généralement à l'assemblage de faible à moyenne densité dans le cadre d'une production en petites et moyennes séries. La méthode la plus couramment utilisée est l'impression au pochoir, qui utilise des feuilles de laiton ou d'acier inoxydable sur lesquelles sont gravés des motifs afin d'appliquer la pâte à souder sur le circuit imprimé. Nous nous concentrerons ici sur la méthode d'utilisation de l'impression au pochoir.

- Déterminez la quantité initiale de pâte à souder à appliquer sur le pochoir en fonction de la taille de la carte et du nombre de joints de soudure. En général, commencez avec 200 à 300 g de pâte à souder (en veillant à ce qu'elle soit roulable), puis ajoutez-en un peu plus après avoir imprimé pendant un certain temps.

- La température idéale pour l'impression de la pâte à souder est de 25 ± 3 °C, avec une humidité relative de 60 %. Des températures plus élevées peuvent entraîner l'absorption d'humidité par la pâte à souder et la formation de boules de soudure lors de la refusion.

- Si la pâte à souder reste sur le pochoir pendant plus de 30 minutes sans être utilisée, elle doit être remuée à l'aide de la fonction de mélange d'une imprimante sérigraphique avant d'être appliquée.

- La clé pour appliquer la pâte à souder sur le circuit imprimé est de garantir un placement précis sur les pastilles de soudure des composants. Si l'application n'est pas précise, la pâte à souder doit être essuyée et réappliquée (n'utilisez pas d'alcool pour essuyer la pâte à souder sans nettoyage).

Recyclage :

Si l'intervalle entre deux utilisations est long, la pâte à souder doit être replacée dans son récipient et hermétiquement fermée jusqu'à sa prochaine utilisation. En principe, la pâte à souder doit être utilisée le jour même de son ouverture. La pâte à souder raclée du pochoir doit également être scellée et réfrigérée.

Autres considérations :

Les autres pâtes à souder imprimées sur la carte de circuit imprimé pour installer les composants à temps doivent être nettoyées après réimpression. Terminez le montage de la carte de circuit imprimé dans la mesure du possible dans les 4 heures afin de terminer le soudage par refusion. Le soudage par refusion de la carte de circuit imprimé nécessite un nettoyage qui doit être effectué le jour même afin d'éviter que les résidus de pâte à souder ne provoquent la corrosion du circuit.

Comment choisir une pâte à souder ?

Choix de l'activité du flux

Le flux est l'un des principaux composants de la pâte à souder. La pâte à souder peut utiliser trois types de flux différents : le flux R (flux à base de colophane), le flux RMA (flux à base de colophane modérément activé) et le flux RA (flux à base de colophane entièrement activé). Les activateurs contenus dans les flux à base de colophane modérément activés et entièrement activés aident à éliminer les couches d'oxyde et autres contaminants de la surface métallique, facilitant ainsi le mouillage de la soudure sur les pastilles montées en surface et les broches ou fils des composants. Le choix de l'activité du flux dépend de la propreté de la carte de circuit imprimé montée en surface et de la fraîcheur des composants. En général, on peut choisir une activité moyenne, avec la possibilité d'opter pour une activité élevée ou non activée si nécessaire, voire une activité super activée.

Sélection de la viscosité

La viscosité de la pâte à souder doit être choisie en fonction de la méthode d'application, et la viscosité de la pâte à souder dépend des caractéristiques du processus d'application (telles que la taille du tamis, la vitesse de la raclette, etc.). Pour la sérigraphie, la plage de viscosité typique est comprise entre 100 et 300 Pa. Pour l'impression au pochoir, il convient de choisir une viscosité plus élevée, comprise entre 200 et 600 Pa. Pour les applications de distribution, la viscosité doit être comprise entre 100 et 200 Pa.

Sélection de la teneur en métal

La teneur en métal de la pâte à souder détermine la taille des joints de soudure. La taille des joints de soudure augmente avec l'augmentation du pourcentage de métal. Cependant, même une légère variation de la teneur en métal à une viscosité donnée peut avoir un impact significatif sur la qualité des joints de soudure. Par exemple, avec la même épaisseur de pâte à souder, une variation de 10 % de la teneur en métal peut faire passer le joint d'un état excessif à un état insuffisant. En général, la pâte à souder utilisée pour les composants montés en surface doit avoir une teneur en métal comprise entre 88 % et 90 %.

Sélection de la taille des particules de poudre à souder

La forme des particules de poudre de soudure détermine la teneur en oxygène et l'imprimabilité de la pâte à souder. Les particules de poudre sphériques sont supérieures aux particules elliptiques, et les particules sphériques plus petites ont une capacité d'oxydation plus faible.