Qu'est-ce qu'un flux de soudure ?

Le flux de soudure est une substance chimique qui facilite le processus de soudure, tout en ayant un effet protecteur et en empêchant les réactions d'oxydation.

Le flux est largement utilisé dans le brasage des instruments horlogers, des pièces de précision, des dispositifs médicaux, des objets artisanaux en acier inoxydable, de la vaisselle, des communications mobiles, des produits numériques, des équipements de climatisation et de réfrigération, des lunettes, des couteaux, des radiateurs automobiles et divers circuits imprimés et billes de soudure BGA.

Fonction du flux

Élimination des oxydes superficiels

En raison de l'oxygène atmosphérique, diverses substances sont en fait entourées d'une couche d'oxyde d'une épaisseur d'environ 2 × 10-9 ~ 2 × 10-8 m. Lors du soudage, le film d'oxyde empêche la soudure d'adhérer au matériau de base, ce qui rend le soudage impossible. Il est donc nécessaire d'appliquer un flux sur la surface du matériau de base afin de restaurer l'oxyde à la surface de celui-ci et d'éliminer ainsi le film d'oxyde.

D'autre part, la température élevée du soudage a tendance à oxyder la surface du matériau soudé. Le flux aide à arrêter le processus d'oxydation.

Réduire la tension superficielle du matériau

La tension superficielle du matériau affectera la qualité du soudage, un autre rôle du flux étant de réduire la tension du matériau. La tension superficielle de la soudure fondue l'empêchera de se diffuser à la surface du matériau de base, ce qui affecte le bon déroulement du processus de mouillage. Lorsque le flux recouvre la surface de la soudure fondue, la tension superficielle de la soudure liquide peut être réduite, ce qui améliore considérablement les performances de mouillage.

Protéger le matériau de base lors du soudage

Le matériau soudé a détruit la couche de protection d'origine pendant le processus de soudage. Un bon flux après soudage permet de retrouver rapidement la fonction de protection du matériau soudé. De plus, il peut également accélérer le transfert de chaleur de la pointe du fer à souder vers la soudure et la surface de la soudure. Le flux approprié peut également rendre le joint de soudure plus esthétique.

Caractéristiques de Flux

Le flux est un matériau auxiliaire indispensable dans le processus de soudage SMT. Dans le soudage à la vague, le flux et la soudure sont utilisés séparément, tandis que dans le soudage par refusion, le flux est utilisé comme un élément important de la pâte à souder. La qualité du soudage dépend non seulement de la qualité du processus de soudage, des composants et des circuits imprimés, mais aussi du choix du flux. Un flux performant doit présenter les caractéristiques suivantes :

- Un point de fusion inférieur à celui de la soudure. Avant que la soudure ne fonde, le flux doit d'abord fondre afin de pouvoir jouer pleinement son rôle.

- Une infiltration et une diffusion plus rapides que la soudure fondue, ce qui nécessite généralement une expansion d'environ 90 % ou plus.

- Sa viscosité et sa densité doivent être inférieures à celles de la soudure, car une viscosité élevée rendrait l'infiltration et la diffusion difficiles, et un rapport élevé empêcherait de recouvrir la surface de la soudure.

- Le soudage ne produit pas de projections de cordons de soudure, ni de gaz toxiques ou d'odeurs irritantes fortes.

- Après le soudage, les résidus sont faciles à éliminer et ne présentent aucune propriété corrosive, hygroscopique ou conductrice.

- Non collant, ne colle pas aux mains après le soudage, les joints de soudure ne sont pas faciles à tirer.

- Stockage stable à température ambiante.

Flux Types

Il existe quatre principaux types de flux : colophane (RO), résine (RE), organique (OR) et inorganique (IN). Chaque type de flux offre trois niveaux d'activité au choix (faible, moyen et élevé). Les niveaux L, M et H sont subdivisés en deux catégories : contenant des halogénures ou ne contenant pas d'halogénures.

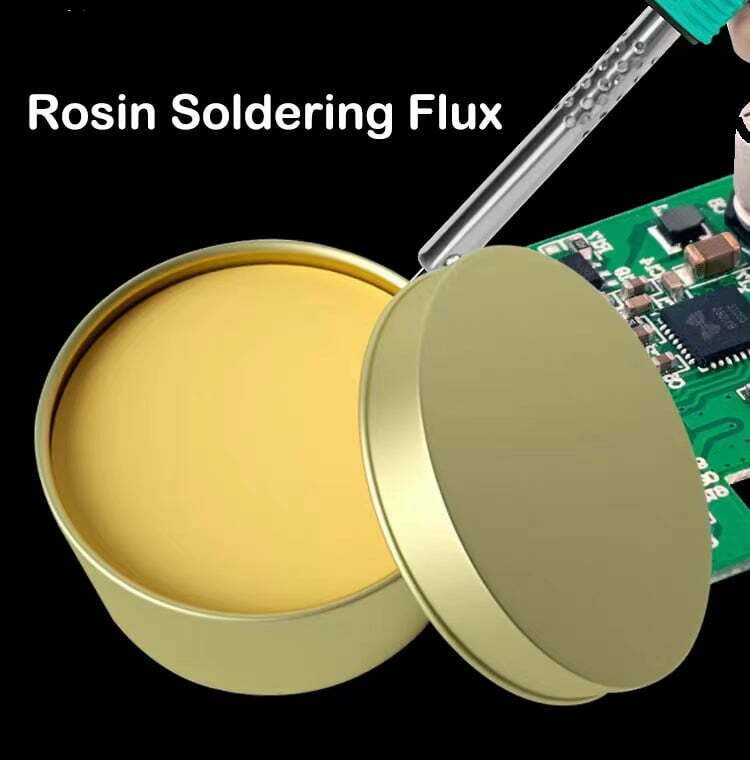

Flux à base de colophane

Le flux à base de colophane, également appelé flux de soudure à base de colophane ou colophane de soudure. Il aide à éliminer les oxydes et autres contaminants de la surface, ce qui permet un meilleur écoulement de la soudure et des joints de soudure plus solides. Le flux à base de colophane est couramment utilisé dans les processus de soudure manuelle et automatisée.

Le flux à base de colophane est disponible sous différentes formes, notamment liquide, pâte et solide (fil à souder à âme fluxée). Il est souvent appliqué à l'aide d'un fer à souder, d'un pistolet à souder ou d'un stylo à flux. Les résidus de flux laissés après le soudage doivent être nettoyés afin d'éviter tout risque de corrosion à long terme ou de problèmes électriques.

Flux de résine

La plus grande partie du soudage dans les produits électroniques est utilisée dans le flux de résine. Comme il ne peut être dissous que dans des solvants organiques, il est également connu sous le nom de flux de solvant organique, dont le composant principal est la colophane. La colophane à l'état solide est inactive, ce n'est qu'à l'état liquide qu'elle est active, son point de fusion de 127 ℃ peut durer jusqu'à 315 ℃. La température optimale pour le soudage à l'étain est de 240 à 250 °C, ce qui correspond à la plage de température d'activité de la colophane. De plus, ses résidus de soudure ne posent aucun problème de corrosion. Ces caractéristiques font de la colophane un flux non corrosif largement utilisé dans le soudage des équipements électroniques.

Flux organique

Les flux de la série organique se situent entre les flux de la série inorganique et ceux de la série résine, qui appartiennent également à la catégorie des flux acides et hydrosolubles. Le flux hydrosoluble contenant de l'acide organique à base d'acide lactique et d'acide citrique, car ses résidus de soudure peuvent rester sur la soudure pendant un certain temps sans corrosion grave, peut donc être utilisé dans l'assemblage de dispositifs électroniques, mais n'est généralement pas utilisé dans la pâte à souder SMT, car il n'a pas la viscosité du flux à base de colophane (qui joue un rôle dans la prévention du mouvement des composants SMD).

Flux inorganique

Les fondants inorganiques ont des effets chimiques puissants, leur performance de fondage est très bonne, mais leur effet corrosif est important, ils appartiennent à la catégorie des fondants acides. Comme ils se dissolvent dans l'eau, ils sont également appelés fondants hydrosolubles, qui comprennent deux types : les acides inorganiques et les sels inorganiques.

Les principaux composants des flux contenant des acides inorganiques sont l'acide chlorhydrique, l'acide fluorhydrique, etc. Les principaux composants des flux contenant des sels inorganiques sont le chlorure de zinc, le chlorure d'ammonium, etc. Ils doivent être nettoyés très rigoureusement immédiatement après utilisation, car tout halogénure résiduel sur les pièces soudées peut provoquer une corrosion importante. Ce flux n'est généralement utilisé que pour le soudage de produits non électroniques. Son utilisation est strictement interdite dans l'assemblage d'équipements électroniques.

Comment utiliser un flux de soudure ?

Tout d'abord, nettoyez le joint de soudure, appliquez un peu de pâte à souder, puis utilisez le fer à souder pour appliquer un peu de soudure, pincez le fil ou la broche pour appuyer sur le joint de soudure, utilisez la pointe du fer à souder pour appuyer doucement sur le joint de soudure afin de laisser suffisamment d'étain s'écouler vers le joint de soudure après avoir rapidement retiré le fer, puis attendez que l'étain refroidisse et se fixe avant de relâcher la pince.

Mode d'emploi et conservation :

- La durée de conservation sous emballage scellé est de six mois. Ne pas congeler le produit. Température de conservation optimale : 18 °C à 25 °C. Humidité de conservation optimale : 75 % à 85 %.

- Après un stockage prolongé du flux, sa densité doit être mesurée avant utilisation et ajustée à la normale en ajoutant un diluant.

- La quantité de flux à appliquer dépend des besoins du produit. La quantité recommandée de flux pour un panneau simple est de 25 à 55 ml/min, et la quantité recommandée pour un panneau double est de 35 à 65 ml/min.

- Température de préchauffage du flux, température recommandée pour le fond d'un panneau simple : 75-105 ℃ (température recommandée pour la surface d'un panneau simple : 60-90 ℃), température recommandée pour le fond d'un panneau double : 85-120 ℃ (température recommandée pour la surface d'un panneau double : 70-95 ℃).

- Le flux solvant est un produit chimique inflammable qui doit être utilisé dans un environnement bien ventilé, loin de toute source de chaleur et à l'abri de la lumière directe du soleil.

- Lorsque vous utilisez du flux dans des bidons scellés, faites attention aux performances du four à crête d'onde et aux caractéristiques du produit afin d'ajuster de manière raisonnable le volume de pulvérisation et la pression d'air de pulvérisation.

- Lorsque le flux est utilisé pendant une longue période, une petite quantité de sédiments s'accumule au fond du réservoir hermétique, ce qui peut entraîner un colmatage du système de pulvérisation du four à vague. Pour éviter ce problème, il est recommandé de nettoyer le système de pulvérisation chaque semaine et de remplacer le flux par des précipités.

Comment choisir le flux ?

Flux avec point de fusion approprié

Afin de correspondre à l'utilisation du matériau de brasage, le point de fusion du flux sélectionné doit être inférieur au point de fusion du matériau de brasage de 10 à 30 °C. Si le point de fusion du flux est trop inférieur au point de fusion du matériau de brasage, il peut fondre trop tôt et entraîner une défaillance prématurée des ingrédients actifs du flux.

Flux acide ou alcalin

Pour le film d'oxyde alcalin, il convient de choisir un flux acide ; et pour le film d'oxyde acide, il convient de choisir un flux alcalin.

Flux liquides, en pâte ou en poudre

Selon le processus spécifique, choisir différentes formes de flux, telles que le flux liquide pour le soudage à la vague, le flux en pâte pour le brasage par induction à haute ou moyenne fréquence, le flux en poudre ou en pâte pour le brasage à la flamme, etc.

Active flux

En raison des différents matériaux de substrat dus aux différents films d'oxyde de surface, le choix du type de flux varie également considérablement, en particulier pour certains métaux difficiles à souder, tels que les alliages de magnésium-aluminium, l'acier inoxydable, le carbure, etc. Afin de garantir les performances de soudage des alliages de magnésium-aluminium, on choisit généralement un flux plus actif.