Introduction

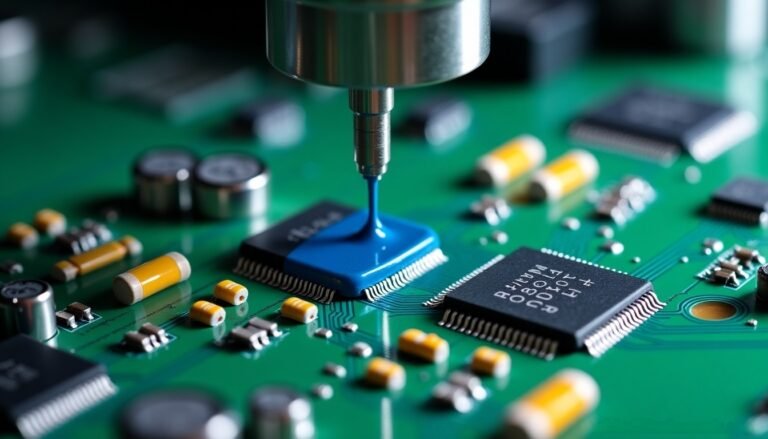

À une époque où les appareils électroniques sont de plus en plus petits mais aussi de plus en plus complexes, la fiabilité des circuits imprimés (PCB) n'a jamais été aussi cruciale. À mesure que les composants deviennent plus denses et les environnements opérationnels plus difficiles, le revêtement des PCB, une couche protectrice appliquée sur les PCB, est devenu un élément essentiel de la fabrication électronique moderne. Ce blog explore les nuances techniques, les applications industrielles et les nouvelles tendances en matière de revêtement des PCB, comblant ainsi les lacunes dans les connaissances existantes afin d'aider les ingénieurs, les fabricants et les passionnés de technologie.

Qu'est-ce que le revêtement PCB ?

Le revêtement PCB, également appelé revêtement conforme, est un film protecteur fin appliqué sur les circuits imprimés afin de les protéger contre les menaces environnementales telles que l'humidité, la poussière, les produits chimiques, les fluctuations de température et les contraintes mécaniques. Cette couche, généralement d'une épaisseur de 25 à 100 μm, agit comme une barrière, préservant l'intégrité électrique, améliorant la résistance mécanique et prolongeant la durée de vie des assemblages électroniques. Les types courants comprennent l'acrylique, le polyuréthane, le silicone et le parylène, chacun étant adapté à des besoins spécifiques.

Choisir le revêtement adapté à votre application

L'un des choix les plus importants en matière de protection des circuits imprimés est celui du revêtement approprié. Bien qu'il existe des guides génériques, les exigences spécifiques à chaque secteur nécessitent des solutions sur mesure :

Électronique automobile

- Défi : températures élevées (jusqu'à 150 °C), vibrations et exposition aux huiles et aux sels de déneigement.

- Solution : revêtements en silicone ou en polyuréthane, qui offrent une excellente stabilité thermique et une excellente résistance aux fluides automobiles. Pour les composants sous le capot, des formulations ignifuges (conformes à la norme UL 94V-0) sont indispensables.

Aérospatiale et défense

- Défi : variations extrêmes de température (-50 °C à 200 °C), rayonnement et changements de pression en haute altitude.

- Solution : revêtements en parylène, connus pour leur couverture ultra-fine et uniforme et leur capacité à résister à des conditions difficiles. Les normes IPC-CC-830 Classe 3 sont obligatoires ici, garantissant une fiabilité à long terme dans les systèmes critiques.

Dispositifs médicaux

- Défi : biocompatibilité, exigences en matière de stérilisation (par exemple, autoclavage) et résistance aux désinfectants.

- Solution : revêtements en silicone ou en époxy non toxiques et conformes aux tests de biocompatibilité (ISO 10993). Éviter les solvants susceptibles de libérer des substances nocives.

Équipements maritimes et industriels

- Défi : humidité élevée, brouillard salin et produits chimiques corrosifs.

- Solution : revêtements époxy ou polyuréthane hautement résistants à l'humidité et aux produits chimiques. Les essais au brouillard salin (ASTM B117) sont essentiels pour valider les performances.

- Environnement : évaluer la température, l'humidité, les produits chimiques et les contraintes mécaniques.

- Besoins électriques : rigidité diélectrique (kV/mm) et résistance d'isolement (Ω) pour les applications haute tension.

- Compatibilité avec les processus : s'assurer que le revêtement durcit correctement avec vos méthodes de fabrication (par exemple, durcissement aux UV pour une production rapide).

Normes d'essai pour la fiabilité à long terme

Bien que des normes telles que IPC-CC-830 et UL 746E soient mentionnées dans la documentation industrielle, il est essentiel de comprendre leurs spécificités pour garantir la conformité et les performances :

IPC-CC-830B

- Propriétés physiques : épaisseur (30 à 100 μm), dureté et adhérence (ASTM D3359).

- Essais environnementaux :

- Résistance à l'humidité : 85 °C/85 % HR pendant 1 000 heures (JESD22-A101).

- Cycles de température : -40 °C à 85 °C pendant 100 cycles, avec vérification de l'absence de fissures ou de délamination.

- Brouillard salin : solution de NaCl à 5 % pendant 24 à 48 heures pour simuler les environnements côtiers ou marins.

UL 746E

Essais électriques

- Rigidité diélectrique : mesure la résistance à la rupture électrique (par exemple, 20 kV/mm pour les revêtements acryliques).

- Résistance d'isolement : garantit un courant de fuite minimal, essentiel pour les appareils de haute précision tels que les capteurs médicaux.

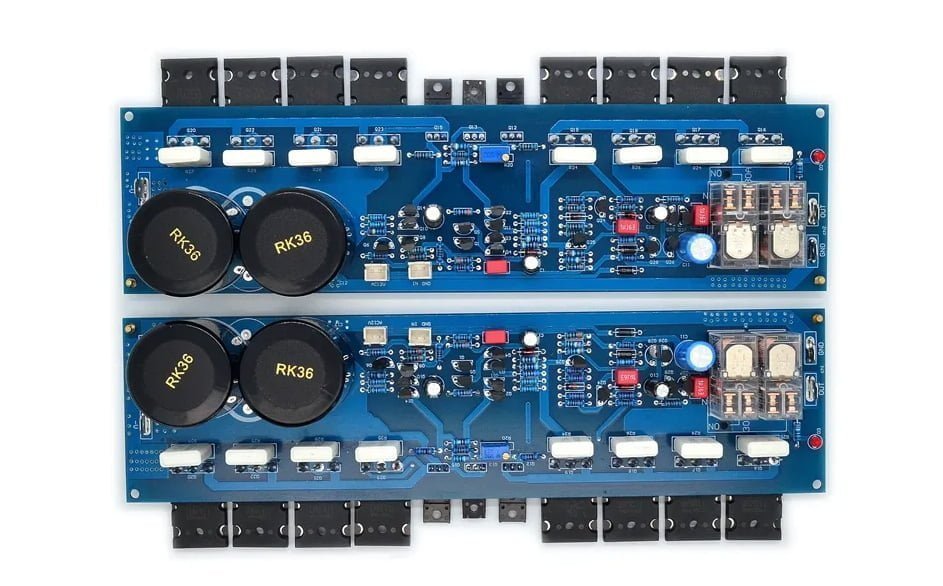

Remise en état et réparation : restauration des circuits imprimés revêtus

La retouche des circuits imprimés revêtus nécessite beaucoup de délicatesse afin d'éviter d'endommager les composants environnants :

Techniques d'élimination

- Méthodes mécaniques : grattez délicatement les revêtements à l'aide d'outils antistatiques (par exemple, des scalpels en plastique) pour les petites surfaces.

- Méthodes chimiques : utilisez des bains de solvants (par exemple, de l'acétone pour les acryliques, du xylène pour les époxydes) pour ramollir les revêtements, puis procédez à un nettoyage par ultrasons.

- Méthodes thermiques : appliquez une chaleur faible (≤ 80 °C) pour ramollir les films durcis, idéal pour les composants délicats.

Meilleures pratiques en matière de nouvelle demande

- Nettoyez la zone : éliminez les résidus de flux et les contaminants à l'aide d'alcool isopropylique.

- Appliquez une couche d'apprêt : utilisez des promoteurs d'adhérence si le revêtement d'origine était à base de silicone, ce qui nécessite souvent une couche d'apprêt.

- Appliquez un revêtement compatible : assurez-vous que le revêtement de réparation correspond à l'original en termes de propriétés chimiques et thermiques afin d'éviter tout décollement.

Analyse coûts-avantages : trouver le juste équilibre entre protection et budget

Bien que le parylène offre des performances supérieures, il est 3 à 5 fois plus cher que l'acrylique. Voici un aperçu des compromis à faire :

Table 1: Coating Types and Cost-Benefit Comparison

| Coating Type | Cost (per liter) | Key Advantages | Best for |

|---|---|---|---|

| Acrylic | $50–$100 | Fast drying, low cost | Consumer electronics, low-risk environments |

| Polyurethane | $80–$150 | Excellent abrasion resistance | Industrial controls, automotive interiors |

| Silicone | $120–$200 | High thermal stability, flexibility | High-temperature applications (e.g., under-the-hood) |

| Parylene | $500–$1,000 | Ultra-thin, hermetic seal | Aerospace, medical implants |

Méthodes d'application :

- Trempage : faible coût, gaspillage important de matériau (convient aux circuits imprimés simples).

- Pulvérisation : précis, coût modéré (idéal pour les configurations complexes, comme les cartes SMT).

- Revêtement sélectif : gaspillage minimal, coût initial élevé (pour les produits à grand volume et à haute fiabilité).

Considérations environnementales et sanitaires

La durabilité et la sécurité ne sont plus facultatives :

Précautions sanitaires

- Protection respiratoire : Utilisez des masques N95 ou des hottes aspirantes lorsque vous manipulez des revêtements à base de solvants, qui peuvent provoquer une irritation ou des lésions pulmonaires à long terme.

- Contact avec la peau : portez des gants en nitrile ; certaines résines époxy peuvent provoquer des réactions allergiques en cas d'exposition prolongée.

Impact environnemental

- Émissions de COV : les revêtements à base de solvants libèrent des composés organiques volatils, ce qui a donné lieu à l'adoption de réglementations telles que le règlement REACH de l'UE. Les revêtements à base d'eau ou durcissables aux UV constituent des alternatives plus écologiques.

- Gestion des déchets : éliminez les revêtements et solvants de nettoyage inutilisés par l'intermédiaire d'entreprises certifiées pour le traitement des déchets dangereux afin d'éviter la pollution des sols et de l'eau.

Les fabricants adoptent de plus en plus des revêtements à faible teneur en COV et conformes à la directive RoHS afin de respecter les normes environnementales mondiales et de protéger la santé des travailleurs.

Dépannage des défauts courants à l'aide d'un guide visuel

Bien que les bulles, les fissures et le délaminage soient fréquemment mentionnés, un diagnostic détaillé est essentiel :

Bulles

- Cause : Solvants piégés pendant le durcissement, viscosité élevée ou chauffage rapide.

- Solution : optimiser les profils de durcissement (par exemple, chauffage progressif à 80 °C en 10 minutes) et appliquer des couches minces (≤ 50 μm).

Fissures

- Cause : Contrainte thermique due à une dilatation inégale, à des revêtements épais ou à des résidus de flux.

- Solution : Veiller à un nettoyage adéquat avant le revêtement et limiter l'épaisseur du film à 30-80 μm.

Délamination

- Cause : Mauvaise préparation de la surface (par exemple, traces de doigts, poussière) ou revêtements incompatibles.

- Solution : Tester l'énergie de surface à l'aide d'un stylo dyne (≥38 dynes/cm) et apprêter les surfaces pour les revêtements en silicone.

L'ajout d'images haute résolution de ces défauts (par exemple, une coupe transversale d'un revêtement délaminé) peut aider les ingénieurs à identifier et à résoudre rapidement les problèmes.

Nouvelles tendances dans la technologie de revêtement des circuits imprimés

Le domaine évolue grâce à des innovations qui répondent aux défis modernes :

Nano-revêtements

Les couches ultrafines (10 à 20 nm) telles que les revêtements à base de graphène offrent une conductivité thermique et une imperméabilité supérieures, idéales pour les appareils à forte puissance tels que les chargeurs de véhicules électriques.

Revêtements auto-cicatrisants

Les microcapsules contenant des agents réparateurs se libèrent lorsque le revêtement est endommagé, colmatant ainsi de manière autonome les petites fissures. Encore en phase de R&D, mais prometteur pour les applications aérospatiales et maritimes.

Revêtements thermoconducteurs

Les formulations à base de silicone avec des charges céramiques améliorent la dissipation thermique, ce qui est essentiel pour les modules 5G et les puces IA générant des charges thermiques élevées.

Formules respectueuses de l'environnement

Les résines biosourcées dérivées d'huiles végétales gagnent en popularité, car elles offrent une biodégradabilité sans compromettre les performances.