Wie viel wissen Sie über Durchsteckmontage und Oberflächenmontage? Es handelt sich um zwei Methoden zum Verbinden von Elektronikkomponenten in der Leiterplattenbestückung (PCBA). Sie sind kostengünstige und zuverlässige Verfahren zum Verbinden elektrischer Komponenten mit leitfähigen Pads, Drähten oder Kupferkontaktstellen. In diesem Blogbeitrag wollen wir die Vor- und Nachteile dieser verschiedenen Techniken untersuchen, um herauszufinden, welche für Ihr nächstes Projekt am besten geeignet ist.

Was ist Durchsteckmontagetechnik?

Die Durchsteckmontagetechnik (oder THT) ist ein Verfahren zum Verbinden von Bauteilen, bei dem Drähte durch Löcher eingeführt und mit Pads auf der Oberfläche einer Leiterplatte verlötet werden. Die Bauteile werden auf die Leiterplatte gesetzt, dann werden Drähte durch die in die Leiterplatte gebohrten Löcher geführt. Anschließend werden die Drähte mit den Pads auf der Leiterplatte verlötet. Dies war die gängigste Methode zum Verbinden von Bauteilen auf einer Leiterplatte (PCB), bevor die Oberflächenmontagetechnik (SMT) diese ablöste.

Was ist Oberflächenmontagetechnik?

Die Oberflächenmontagetechnik (SMT) ist ein Verfahren, bei dem Bauteile auf die Oberfläche einer Leiterplatte aufgebracht und anschließend verlötet werden. Die Bauteile werden mit einer automatisierten Bestückungsmaschine auf die Leiterplatte montiert. Ein Computer steuert die Position der Bauteile beim Aufbringen auf die Leiterplatte. Zum Verbinden der Bauteile wird eine Lötpaste auf die Leiterplatte aufgetragen. Die Bauteile werden auf die Leiterplatte gesetzt, und mit einer Rakel wird eine dünne Schicht Lötpaste auf die Leiterplatte aufgetragen. SMT bietet viele Vorteile, darunter geringere Kosten und weniger Platzbedarf auf der Leiterplatte.

Durchsteckmontage vs. Oberflächenmontage

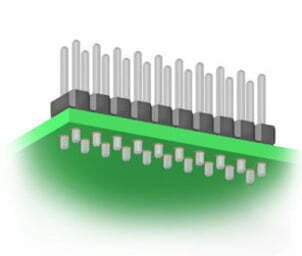

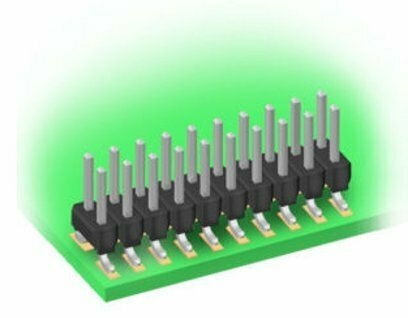

Die Durchstecktechnik ist ein Verfahren, bei dem in eine Leiterplatte gebohrte Löcher verwendet werden. Drähte werden in diese Löcher eingeführt und dann mit Pads auf der Leiterplatte verlötet. Ein Diagramm einer Durchsteckverbindung ist unten dargestellt. Bei einer Oberflächenmontageverbindung werden die Bauteile direkt auf die Leiterplatte gesetzt und dann mit Drähten verlötet. Ein Diagramm einer Oberflächenmontageverbindung ist unten dargestellt. Diese beiden Methoden zum Verbinden von Bauteilen haben jeweils ihre Vor- und Nachteile. Sehen wir uns ihre Vor- und Nachteile einmal genauer an.

Vorteile der Durchsteckmontagetechnik

– Hohe Zuverlässigkeit – Die Durchsteckmontage-Technologie gibt es schon seit langer Zeit. Sie wird in fast allen elektronischen Geräten verwendet und ist daher sehr zuverlässig.

– Einfache Reparatur – Da die Komponenten auf einer Platine mit Verbindungsdrähten angebracht sind, können sie bei Bedarf leicht entfernt und wieder angelötet werden.

– Möglichkeit zur Verwendung größerer Komponenten – Die Durchsteckmontagetechnik ermöglicht die Verwendung größerer Komponenten, die mit der Oberflächenmontage nicht möglich sind. Dies ist ideal für Schaltungen mit hohen Strombelastungen.

– Mehr Platz auf der Leiterplatte – Bei der Durchsteckmontage-Technologie nutzen die Komponenten den Platz auf beiden Seiten der Platine. Dadurch können mehr Komponenten auf jeder Platine untergebracht werden.

Vorteile der SMT-Technologie

– Geringere Kosten – Bei der Oberflächenmontagetechnologie werden weniger Materialien als bei der Durchsteckmontage verwendet, wodurch die Herstellung kostengünstiger ist.

– Kleinere Leiterplatten – Mit der Oberflächenmontagetechnologie können mehr Komponenten auf jeder Leiterplatte untergebracht werden. Dadurch sind kleinere Leiterplatten möglich, die weniger Platz beanspruchen.

– Einfachere Automatisierung – Automatisierte Bestückungsmaschinen können die Komponenten präziser auf der Platine platzieren als Menschen.

– Mehr Flexibilität beim Design – Mit der Oberflächenmontagetechnologie haben Designer mehr Freiheit, die Komponenten an der gewünschten Stelle auf der Platine zu platzieren.

– Geringerer Strombedarf – Dank ihrer mechanischen Eigenschaften können oberflächenmontierte Bauteile sehr klein sein, wodurch der Stromverbrauch minimiert wird. Außerdem können BGAs die Anforderungen an die IC-Leiterbahnlänge reduzieren, da die Anschlüsse unter dem Bauteil verlötet werden können.

Nachteile der Durchsteckmontagetechnik

– Zeitaufwändiger in der Herstellung – Der Prozess bei der Durchsteckmontage ist manueller als bei der Oberflächenmontage. Das bedeutet, dass die Herstellung der Leiterplatten länger dauert.

– Höhere Herstellungskosten – Die Kosten für eine Leiterplatte mit Durchsteckmontagetechnik sind höher als für eine Leiterplatte mit Oberflächenmontagetechnik.

– Geringere Dichte – Bei der Durchsteckmontage gibt es aufgrund des Platzbedarfs für die Drähte Einschränkungen hinsichtlich der Anzahl der Komponenten, die auf jeder Platine Platz finden.

– Geringere Designflexibilität – Aufgrund der oben genannten Einschränkungen verwenden Designer die Durchsteckmontagetechnologie seltener für große Leiterplatten.

– Höheres Risiko für Kurzschlüsse – Bei der Durchsteckmontage ist das Risiko für Kurzschlüsse zwar geringer, aber dennoch nicht ausgeschlossen. Drähte können sich gegenseitig oder andere leitfähige Teile berühren.

Nachteile der SMT-Technologie

– Das Design ist eingeschränkter – Bei der Oberflächenmontagetechnologie gibt es Einschränkungen hinsichtlich der Platzierung der Komponenten auf der Platine. Der Grund dafür ist, dass die Kabel kurz genug sein müssen, um andere Komponenten zu erreichen.

– Höheres Risiko für Kurzschlüsse – Obwohl Kurzschlüsse aufgrund der einseitigen Verbindungen weniger wahrscheinlich sind, sind sie dennoch möglich.

– Weniger Platz auf der Platine – Da die Komponenten auf einer Seite der Platine platziert werden, steht den Designern weniger Platz zur Verfügung.

– Mehr manuelle Arbeit – Die Komponenten werden einzeln von Hand auf der Platine platziert. Dies ist ein manuellerer Prozess als bei der Durchsteckmontage, die mit einer Bestückungsmaschine durchgeführt werden kann.

Fazit

SMT kann die Durchsteckmontage bei der Baugruppenmontage nicht vollständig ersetzen. Beide Methoden haben für den Endverbraucher ihre jeweiligen Vorteile. Im Allgemeinen ist SMT platz- und kosteneffizienter. THT weist eine höhere Widerstandsfähigkeit gegenüber mechanischen, elektrischen und thermischen Belastungen auf.