A máscara de solda e os PCBs de cobre são processos de fabricação comuns. A máscara de solda é uma técnica usada para impedir a oxidação dos traços de cobre. O processo envolve a aplicação de solda, a aplicação de uma camada de material fotorresistente e, em seguida, a exposição da placa à luz ultravioleta. Isso faz com que as áreas que precisam ser cobertas com máscaras de solda não reajam à luz UV.

Essas áreas não escurecem quando expostas à luz UV e permanecem claras, deixando apenas as seções mascaradas visíveis. Embora esse processo seja usado com frequência, existem alguns erros comuns cometidos ao soldar essas placas de circuito impresso. Você pode usar alguns truques simples para evitar que esses problemas ocorram novamente. Continue lendo para saber mais!

O que é máscara de solda?

Uma máscara de soldagem é um material fotorresistente aplicado a PCBs pré-pintados com cobre para proteger os traços de cobre durante o processo de soldagem. Os traços de cobre são expostos ao calor durante a soldagem; se não forem cobertos por uma máscara de soldagem, eles oxidarão e corroerão. A máscara de soldagem evita que isso aconteça com os traços de cobre.

Uma máscara de soldagem consiste em duas camadas: uma camada externa, que é aplicada aos traços de cobre e permanece na placa após a conclusão da soldagem, e uma camada interna, que é aplicada à parte externa da placa e removida após a conclusão da soldagem. A camada interna é um fotorresistente, o que significa que é sensível à luz ultravioleta e, portanto, única quando aplicada à superfície fotorresistente.

Quando a máscara é exposta à luz ultravioleta, ela passa de solúvel para insolúvel, o que significa que não será removida com produtos químicos líquidos, como cloreto férrico. A camada externa é um fotorresistente denso e solúvel em água. Isso facilita a limpeza da placa após a conclusão da soldagem.

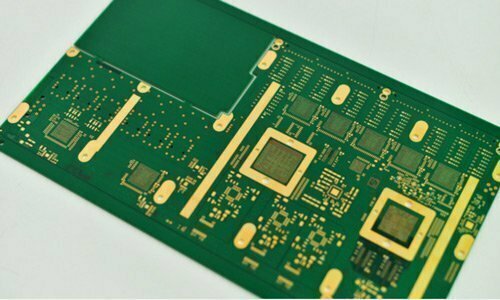

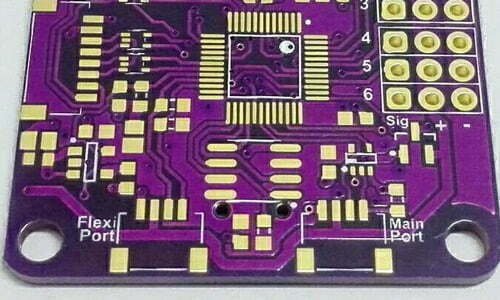

Cores da máscara de solda

A cor mais popular da máscara de solda é o verde. É claro que também podemos escolher outras cores para o seu projeto, como amarelo, preto, azul, vermelho, branco e assim por diante.

Como selecionar a cor da máscara de solda?

Ao selecionar uma cor de máscara de solda para sua PCB, há vários fatores a serem considerados.

Em primeiro lugar, você deve determinar se o quadro será usado em ambiente interno ou externo. Se o quadro for usado ao ar livre, uma cor escura, como preto, pode ser a melhor escolha, pois é mais resistente à radiação UV. Por outro lado, se o quadro for usado em ambiente interno, recomenda-se uma cor mais clara, como verde ou azul, pois é mais fácil ver as marcações no quadro e não atrai tanta poeira e sujeira.

Outro fator a considerar é o tipo de componentes utilizados na placa. Cores mais escuras, como preto ou vermelho, tendem a absorver mais calor do que cores mais claras, portanto, devem ser evitadas ao utilizar componentes sensíveis ao calor. Além disso, o preto ou o vermelho podem fazer com que certos componentes fiquem muito quentes e causem danos.

O custo da máscara de solda também deve ser levado em consideração. De modo geral, cores mais escuras são mais caras do que as mais claras, por isso é importante ponderar o custo adicional em relação aos benefícios de se ter uma determinada cor.

Por fim, a estética deve ser levada em consideração ao selecionar a cor da máscara de solda. Por exemplo, o verde pode ser escolhido se a placa tiver como objetivo ser esteticamente agradável, enquanto o preto pode ser escolhido se a placa tiver como objetivo parecer mais industrial. Em última análise, a seleção da cor da máscara de solda deve se basear em uma combinação de fatores para garantir que a placa atenda a todos os seus requisitos.

Tipos de máscara de solda

Existem muitos materiais para máscara de solda, cada um com suas propriedades e vantagens exclusivas. Os tipos mais comuns de materiais para máscara de solda incluem epóxi líquido, fotoimagemável líquido (LPI), fotoimagemável de filme seco (DFPI) e polímeros de cristal líquido (LCP).

Epoxi líquido:

A máscara de solda é normalmente feita de uma resina epóxi líquida fotossensível que é aplicada ao PCB. Depois que a resina seca, uma luz UV é usada para endurecer o material. Esse processo é conhecido como "cura" e é feito para garantir que a máscara de solda tenha uma boa adesão à placa e seja capaz de resistir às condições ambientais.

Líquido fotoimaginável (LPI):

A máscara de solda LPI também é popular, pois é relativamente fácil de aplicar e oferece excelente adesão ao substrato da placa de circuito impresso. Ela também é muito resistente a altas temperaturas, tornando-a adequada para uso com soldas sem chumbo. Além disso, a máscara de solda LPI permite a definição precisa das aberturas da máscara de solda, permitindo maior controle sobre os processos de soldagem e aumento da produtividade.

Filme seco fotográfico (DFPI):

Este tipo de máscara de solda utiliza um fotopolímero de filme seco para formar a camada protetora na placa. Este tipo de material é normalmente aplicado por laminação ou nivelador de ar quente e proporciona excelente adesão e proteção contra contaminantes ambientais e oxidação. Também é mais fácil de remover do que o LPI, tornando-o ideal para reparos e retrabalhos.

Polímeros de cristal líquido (LCP):

Este é um tipo relativamente novo de material de máscara de solda que está se tornando cada vez mais popular devido à sua maior estabilidade térmica e capacidade de fornecer uma cobertura uniforme e consistente em toda a placa. É aplicado usando um spray líquido e oferece excelente resistência a produtos químicos e temperaturas extremas, tornando-o ideal para aplicações externas.

Como a máscara de solda é aplicada?

A máscara de solda é normalmente aplicada usando um processo chamado serigrafia. Veja como uma máscara de solda é aplicada a uma placa de circuito impresso:

- Primeiro, a PCB é limpa e preparada para o processo de aplicação da máscara de solda.

- É criado um estêncil, ou tela, com aberturas nas áreas onde se deseja aplicar a máscara de solda.

- O estêncil é colocado sobre a PCB e uma tinta ou pasta de máscara de solda é aplicada ao estêncil.

- Em seguida, um rodo é passado pela superfície do estêncil, forçando o material da máscara de solda a passar pelas aberturas e chegar à placa de circuito impresso.

- A placa de circuito impresso é então passada por uma fonte de luz UV para curar o material da máscara de solda, tornando-o duro e durável.

- Por fim, a PCB é lavada para remover qualquer excesso de material de máscara de solda que não tenha curado.

O resultado final é uma PCB com uma camada protetora de máscara de solda que impede que a solda flua para áreas indesejadas, reduzindo o risco de curtos-circuitos e outros problemas. O processo é repetido para várias camadas se a PCB for uma placa multicamadas.

Regras de design da máscara de solda

Com base na nossa melhor experiência prática no passado, ao projetar a máscara de solda, é necessário prestar atenção aos seguintes pontos:

Vias acampadas:

Tenting uma via refere-se a cobrir apenas o anel anular da via com máscara de solda, deixando o próprio orifício exposto. Este é um método econômico para proteger o PCB e é preferível a técnicas mais caras, como preenchimento de via ou tamponamento de máscara. Um dos métodos mais econômicos de tenting de via é o tenting de máscara de solda fotoimaginável líquida (LPI), mas para melhor proteção, o preenchimento com resina também pode ser usado a um custo mais alto.

Folga da máscara de solda:

A folga da máscara de solda, também chamada de faixa mínima da máscara de solda, é a distância mínima entre as almofadas ou traços de cobre e a borda da abertura da máscara de solda.

Em geral, a folga da máscara de solda deve ser de 0,075 mm a 0,1 mm. Isso garante uma folga suficiente e evita curtos-circuitos entre os componentes de cobre. No entanto, os requisitos específicos podem variar dependendo do projeto da placa de circuito impresso, do tamanho e do espaçamento dos componentes de cobre e do processo de fabricação utilizado. Alguns projetos podem exigir uma folga maior para acomodar o processo de montagem específico e as tolerâncias do equipamento de fabricação.

É importante consultar o fabricante da PCB ou consultar as suas diretrizes para garantir que a folga da máscara de solda atende aos requisitos específicos do seu projeto e processo de fabricação.

Pads de solda:

Existem dois tipos de pads em uma PCB – pads definidos por máscara de solda e pads não definidos por máscara de solda. Os pads definidos por máscara de solda têm aberturas de máscara menores do que os pads de cobre, que determinam o tamanho do pad usado em BGAs. Alterações na folga da máscara afetam o tamanho do pad de cobre. As almofadas não definidas pela máscara de solda têm uma folga entre a almofada e a máscara. É importante garantir que a folga da máscara de solda seja sempre maior do que as almofadas de solda para evitar que a máscara se sobreponha às almofadas, o que poderia afetar a qualidade da soldagem.

Abertura da máscara de solda:

A abertura da máscara de solda refere-se ao circuito exposto nas camadas externas da placa de circuito impresso (PCB) que permite a aplicação de estanho (solda). É importante garantir que a abertura seja precisa para evitar a exposição desnecessária do cobre na placa, o que poderia causar corrosão e danos. Normalmente, as aberturas da máscara de solda são feitas na proporção de 1:1 com as almofadas de cobre, mas podem ser ajustadas de acordo com o processo de fabricação. A abertura deve ser personalizada de acordo com os requisitos para evitar a exposição do plano de aterramento próximo à almofada, o que poderia causar curtos-circuitos e outros problemas.

Expansão da máscara de solda:

A expansão da máscara de solda é uma especificação do software EDA que determina a distância entre as características da superfície e a máscara de solda na placa. Esse valor pode ser positivo, negativo ou zero. A expansão positiva da máscara de solda refere-se ao espaçamento entre a extremidade da máscara de solda e a circunferência externa da almofada que não é coberta pela máscara. A expansão zero da máscara de solda refere-se à ausência de qualquer espaço entre a máscara de solda e a almofada. A expansão negativa da máscara de solda ocorre quando a máscara se sobrepõe a uma região da almofada. É importante escolher o valor correto de expansão da máscara de solda para garantir o desempenho ideal da PCB.

Máscara de solda vs. máscara de pasta

A máscara de solda e a máscara de pasta são ambas utilizadas na fabricação de PCB, mas têm funções diferentes. A máscara de solda é uma camada protetora usada para cobrir os traços de cobre no PCB e evitar oxidação ou outros danos. Em contrapartida, a máscara de pasta é usada na tecnologia de montagem em superfície para mostrar onde a pasta de solda deve ser aplicada no PCB. A tabela a seguir mostra todas as comparações entre elas:

| Feature | Solder Mask | Paste Mask |

|---|---|---|

| Usage | protective layer for circuit board | stencil for SMD assembly and soldering process |

| Material | solder mask ink | paste |

| Size | solder mask clearance: less than 0.05mm (2mil) | stencil thickness: 0.1mm (4mil) or 0.075mm (3mil) |

| Opening | no solder mask ink | have paste |

| Colors | multicolor | gray |

Máscara de solda vs. Serigrafia

A máscara antiga e a serigrafia são características importantes em uma placa de circuito impresso. Aqui está uma tabela que resume as diferenças entre elas:

| Feature | Solder Mask | Silkscreen |

|---|---|---|

| Function | Protective layer to prevent solder bridging and shorting | Identifies components, test points, and other features |

| Material | Epoxy-based ink or photoimageable polymer | Ink or paint |

| Color | Typically green, but can be other colors | Multiple colors available |

| Application | Applied to entire board, with openings for pads | Applied only where needed |

| Appearance | Matte finish | Glossy finish |

| Importance | Essential for board functionality | Optional but useful for assembly and maintenance |

| Location | Covers copper traces, except where pads are exposed | Applied on top of solder mask, where needed |

Em geral, a máscara de solda e a serigrafia têm finalidades diferentes em uma placa de circuito impresso, mas ambas são importantes para a montagem e manutenção adequadas da placa. A máscara de solda fornece uma camada protetora para impedir que a solda faça ponte entre os traços de cobre e cause um curto-circuito, enquanto a serigrafia ajuda a identificar componentes e outras características importantes.

O que posso usar em vez da máscara de solda?

A máscara de solda é uma camada protetora aplicada em placas de circuito impresso para evitar pontes de solda entre almofadas e traços durante o processo de soldagem. No entanto, em algumas situações, uma máscara de solda pode não ser necessária, ou camadas protetoras alternativas podem ser usadas em seu lugar.

Aqui estão algumas alternativas à máscara de solda:

Fita Kapton

É uma fita de filme de poliimida que pode suportar altas temperaturas e é comumente usada em montagens eletrônicas. Ela pode ser aplicada nas áreas onde a solda não deve ser aplicada, atuando como uma barreira protetora.

Máscara de solda fotoimprimível líquida (LPSM)

É um líquido que pode ser aplicado ao PCB para criar uma camada de máscara de solda. O LPSM oferece melhor adesão e proteção em comparação com outros tipos de máscaras.

Serigrafia

A serigrafia é um processo em que uma camada de tinta é aplicada na superfície da placa de circuito impresso para marcar componentes, texto e gráficos. Ela pode ser usada como uma camada protetora quando aplicada nas áreas onde não deve ocorrer soldagem.

Estêncil de pasta de solda

A aplicação de pasta de solda com estêncil nas almofadas antes de colocar os componentes na placa de circuito impresso pode funcionar como uma máscara temporária. A pasta de solda impedirá que a solda entre nas áreas onde não deve estar.

Acabamento da superfície do PCB

Existem vários acabamentos de superfície, tais como níquel químico imersão em ouro (ENIG), prata imersão e conservantes orgânicos de soldabilidade (OSP), que proporcionam uma camada protetora na placa de circuito impresso. Estes acabamentos protegem os traços e almofadas de cobre contra a corrosão e oxidação.

Considerações finais

Máscaras de solda e PCBs de cobre são processos de fabricação comuns. Uma máscara de solda é uma técnica usada para evitar a oxidação dos traços de cobre. O processo envolve a aplicação de solda, a aplicação de uma camada de material fotorresistente e, em seguida, a exposição da placa à luz ultravioleta. É importante ter cuidado ao soldar PCBs para evitar esses erros comuns. É importante usar o fluxo e a solda corretos, manter a placa limpa e livre de ar e verificar a ponta. Se você seguir essas dicas, poderá soldar uma placa corretamente e evitar qualquer um desses erros.

Perguntas frequentes

Não, a máscara de solda não é condutora. Na verdade, ela foi projetada para ser uma camada isolante que ajuda a proteger os traços de cobre em uma placa de circuito impresso (PCB) contra o contato acidental com outros materiais condutores.

Sim, a máscara de solda é um componente necessário na fabricação de PCB (placa de circuito impresso). A máscara de solda é uma fina camada de polímero aplicada à superfície da PCB, cobrindo todos os traços de cobre e deixando expostas apenas as almofadas onde os componentes são montados. O objetivo principal da máscara de solda é impedir que a solda flua para áreas indesejadas durante o processo de soldagem dos componentes.

A melhor máscara de solda para o seu projeto dependerá das suas necessidades e requisitos específicos. É importante trabalhar com um fabricante de PCB experiente que possa ajudá-lo a selecionar a máscara de solda certa para o seu projeto e garantir que ela seja aplicada corretamente.