O que você sabe sobre montagem em furo passante versus montagem em superfície? Essas são duas maneiras de conectar componentes eletrônicos na montagem de placas de circuito impresso (PCBA). São métodos econômicos e confiáveis de conectar componentes elétricos com almofadas condutoras, fios ou saliências de cobre. Nesta postagem do blog, vamos explorar os prós e contras dessas diferentes técnicas para ver qual é a melhor para o seu próximo projeto.

O que é a tecnologia de furos passantes?

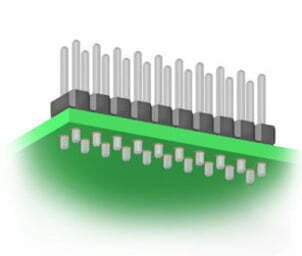

A tecnologia de furos passantes (ou THT) é o processo de conexão de componentes através da inserção de fios em furos e soldagem dos mesmos em almofadas na superfície de uma placa de circuito impresso. Os componentes são colocados na placa e, em seguida, os fios são inseridos nos furos perfurados na placa. Os fios são então soldados às almofadas na placa. Essa era a forma mais comum de conectar componentes em uma placa de circuito impresso (PCB) antes da tecnologia de montagem em superfície (SMT) se tornar predominante.

O que é a tecnologia de montagem em superfície?

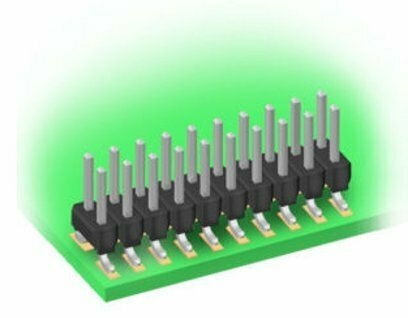

A tecnologia de montagem em superfície (SMT) é um processo em que os componentes são colocados na superfície de uma placa de circuito impresso e, em seguida, as conexões são soldadas a eles. Os componentes são montados na placa de circuito usando uma máquina de montagem automatizada. Um computador controla a posição dos componentes à medida que são colocados na placa. Uma pasta de solda é aplicada à placa para conectar os componentes. Os componentes são colocados na placa e um rodo é usado para aplicar uma fina camada de pasta de solda à placa. Há muitos benefícios na SMT, incluindo menor custo e menos espaço necessário na placa de circuito.

Furo passante vs Montagem em superfície

A tecnologia de furos passantes é um processo que utiliza furos perfurados numa placa de circuito impresso. Os fios são inseridos nesses furos e, em seguida, soldados às almofadas na placa. Um diagrama de uma conexão de furo passante é mostrado abaixo. Para uma conexão de montagem em superfície, os componentes são colocados diretamente na placa e, em seguida, os fios são soldados a eles. Um diagrama de uma conexão de montagem em superfície é mostrado abaixo. Esses dois métodos de conexão de componentes têm suas vantagens e desvantagens. Vamos dar uma olhada em seus prós e contras.

Vantagens da tecnologia de furos passantes

– Alta confiabilidade – A tecnologia de furos passantes existe há muito tempo. Ela tem sido usada em quase todos os dispositivos eletrônicos, tornando-a muito confiável.

– Facilidade de reparo – Como os componentes são colocados em uma placa com fios conectando-os, eles podem ser facilmente removidos e ressoldados, se necessário.

– Capacidade de usar componentes maiores – A tecnologia de furos passantes é capaz de acomodar componentes maiores que não são possíveis com a montagem em superfície. Isso é ideal para circuitos com cargas de corrente pesadas.

– Mais espaço na placa de circuito impresso – Com a tecnologia de furos passantes, os componentes utilizam espaço em ambos os lados da placa. Isto permite colocar mais componentes em cada placa.

Vantagens da tecnologia SMT

– Custo mais baixo – A tecnologia de montagem em superfície utiliza menos materiais do que a tecnologia de furos passantes, tornando a fabricação mais barata.

– Placas menores – É possível encaixar mais componentes em cada placa usando a tecnologia de montagem em superfície. Isso permite placas menores que ocupam menos espaço.

– Mais fácil de automatizar – As máquinas de montagem automatizadas podem colocar os componentes na placa com mais precisão do que os seres humanos.

– Mais flexibilidade no design – Com a tecnologia de montagem em superfície, os designers têm mais liberdade para colocar os componentes onde desejam na placa.

– Menores requisitos de energia – As propriedades mecânicas permitem que os componentes de montagem em superfície sejam muito pequenos, minimizando o consumo de energia. Além disso, permite que os BGAs reduzam os requisitos de comprimento do traço do IC, uma vez que os terminais podem ser soldados sob o componente.

Desvantagens da tecnologia de furos passantes

– Mais demorado de fabricar – O processo utilizado na tecnologia de furos passantes é mais manual do que a montagem em superfície. Isto significa que as placas demoram mais tempo a fabricar.

– Mais caro de fabricar – O custo de uma placa de circuito impresso que utiliza a tecnologia de furos passantes é mais elevado do que o de uma placa fabricada com a tecnologia de montagem em superfície.

– Menos densidade – Ao usar a tecnologia de furos passantes, há limitações quanto ao número de componentes que podem ser encaixados em cada placa, devido ao espaço necessário para os fios.

– Menos flexibilidade de design – Devido às limitações mencionadas acima, os designers são menos propensos a usar a tecnologia de furos passantes para placas grandes.

– Maior probabilidade de curto-circuito – Embora a probabilidade de curto-circuito seja menor quando se utiliza a tecnologia de furos passantes, ainda é possível que ocorra. Os fios podem entrar em contato uns com os outros ou com outras peças condutoras.

Desvantagens da tecnologia SMT

– O design é mais limitado – Com a tecnologia de montagem em superfície, existem limitações quanto ao local onde os componentes podem ser colocados na placa. Isso ocorre porque os fios precisam ser curtos o suficiente para alcançar outros componentes.

– Maior probabilidade de curtos-circuitos – Embora os curtos-circuitos sejam menos prováveis devido às conexões unilaterais, eles ainda são possíveis.

– Menos espaço na placa – Como os componentes são colocados em um lado da placa, os designers têm menos espaço para usar.

– Mais processo manual – Os componentes são colocados um de cada vez por uma pessoa na placa. Este é um processo mais manual do que a tecnologia de furos passantes, que pode ser feita com uma máquina de montagem.

Conclusão

A SMT não pode substituir totalmente a montagem por furos passantes na montagem. Esses dois métodos têm suas próprias vantagens para o usuário final. Em geral, a SMT é mais econômica e ocupa menos espaço. A THT tem maior resistência a tensões mecânicas, elétricas e térmicas.