Las placas de circuito impreso de interconexión de alta densidad (HDI) son placas de circuito electrónico que tienen trazas metálicas de alta densidad, es decir, tienen más cobre por unidad de superficie que las placas de circuito impreso convencionales. Estas placas se utilizan para placas de circuito impreso de alta frecuencia y conexiones de alta densidad en electrónica. También se conocen como placas intercaladas de doble cara, placas HDI o placas HDIP.

¿Qué es una placa de circuito impreso HDI?

Las placas de circuito impreso HDI son como las placas de circuito impreso normales, pero con dos adiciones significativas. La primera es que tienen trazas de cobre de mayor densidad, lo que significa que hay más cobre por unidad de superficie que en las PCB convencionales. La otra diferencia es que las dos caras de la placa están laminadas juntas, formando un sándwich sin espacios de aire entre las capas. La placa puede estar intercalada entre placas metálicas, o se puede utilizar una placa de núcleo hueco. Las placas metálicas se utilizan para proporcionar un plano de tierra que proteja el circuito de las interferencias electromagnéticas (EMI). El plano de tierra también proporciona protección electrostática contra las descargas electrostáticas, que pueden destruir los componentes electrónicos sensibles. El blindaje también evita el acoplamiento capacitivo entre circuitos, que puede causar ruido en los circuitos cercanos.

Tipos de PCB HDI

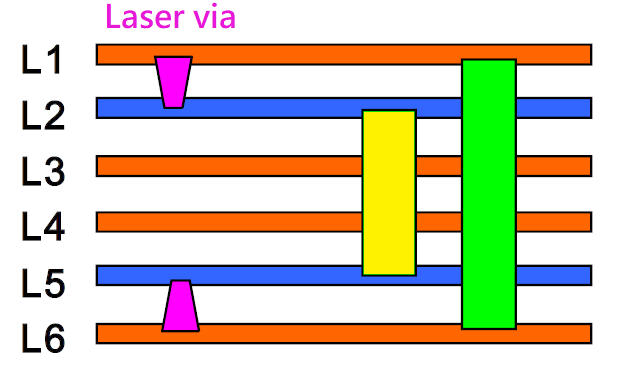

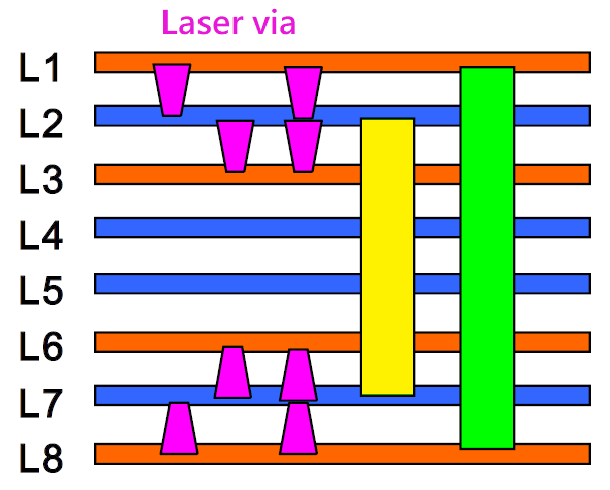

Las placas HDI se pueden dividir en primer orden, segundo orden, tercer orden, cuarto orden, quinto orden, etc., según el número de capas de recubrimiento de orificios ciegos. En la industria de los PCB, las placas HDI de primer orden también se denominan «1+n+1», y las de segundo orden, «2+n+2», como se muestra en la figura.

uno más n más uno

La estructura de la placa HDI de primer orden es relativamente sencilla y el proceso es relativamente fácil de controlar. Los agujeros rosas de la imagen son agujeros ciegos, que se realizan mediante perforación láser, y el diámetro suele ser de 3 a 4 milésimas de pulgada; los agujeros amarillos son agujeros enterrados, que se realizan mediante perforación mecánica, y el diámetro es de al menos 6 milésimas de pulgada (0,15 mm) o más.

dos más n más dos

Hay varias estructuras de la placa HDI de segundo orden. Una es que las posiciones de cada orden están escalonadas y las capas adyacentes deben conectarse en la capa intermedia mediante cables. Este enfoque es equivalente a dos HDI de primer orden. La segunda es que los dos orificios de primer orden se superponen y el segundo orden se realiza mediante superposición, y el procesamiento es similar al de los dos primeros órdenes. La tercera consiste en perforar directamente desde la capa exterior hasta la tercera capa (o capa N-2). El proceso es muy diferente al anterior y la dificultad de perforación también es mayor.

Placas HDI frente a placas de orificios pasantes

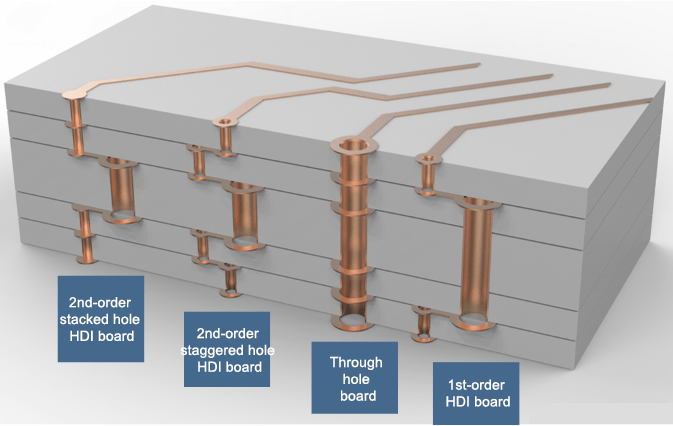

Las placas de circuito multicapa suelen incluir placas con orificios pasantes, placas de primer orden, placas de segundo orden y placas apiladas de segundo orden con orificios. Sus estructuras se comparan de la siguiente manera:

1. Placa con orificios pasantes

No existe una relación directa entre la placa con orificios pasantes y el número de capas. Está conectada desde la primera capa hasta la última. El diámetro interior del orificio pasante suele ser de 0,2 mm, 0,25 mm y 0,3 mm. El de 0,2 mm es mucho más caro que el de 0,3 mm, ya que la broca de 0,2 mm es demasiado fina y se rompe con facilidad.

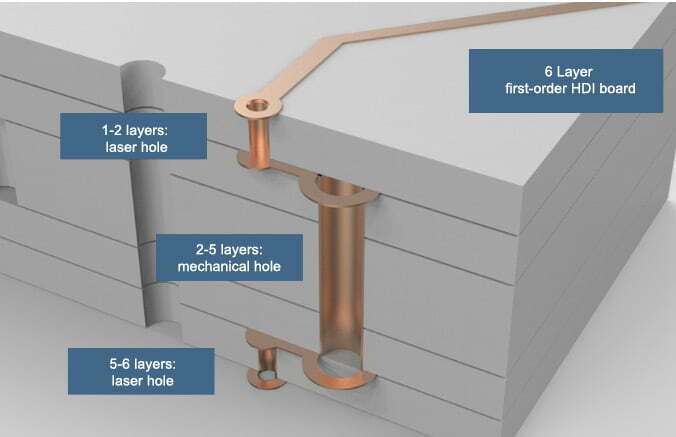

2. Placa HDI de primer orden

Este es un diagrama de la estructura apilada de una placa HDI de primer orden y 6 capas. Las dos capas de la superficie son orificios láser con un diámetro interior de 0,1 mm. Las cuatro capas interiores son orificios mecánicos, similares a los orificios pasantes.

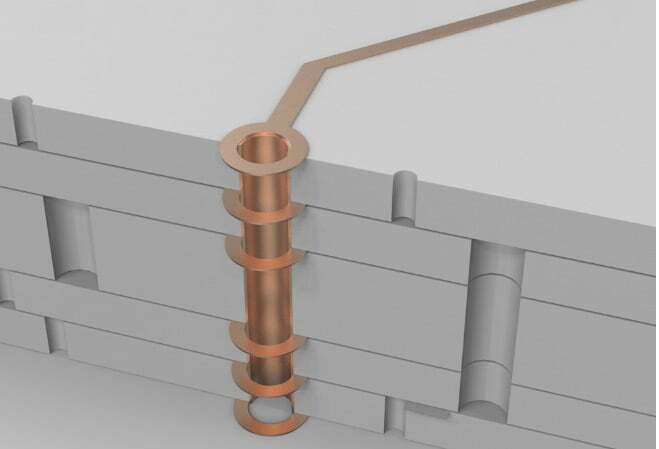

El láser solo puede penetrar la placa de fibra de vidrio, no el cobre metálico. Por lo tanto, perforar orificios en la superficie exterior no afectará a otros circuitos del interior. Una vez que el láser ha perforado el orificio, se recubre de cobre para formar una vía láser.

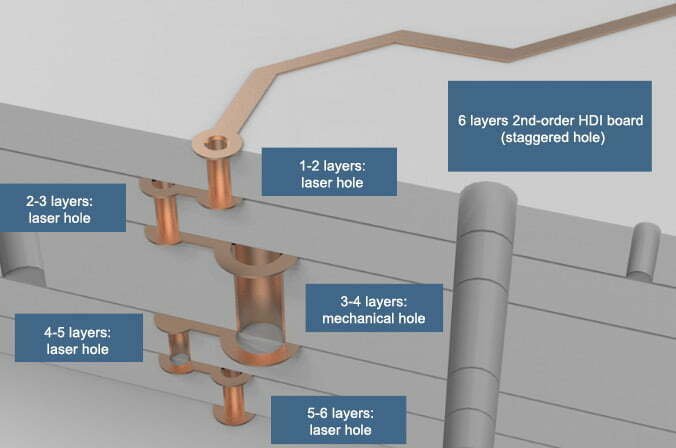

3. Placa HDI de segundo orden (agujeros escalonados)

Se trata de una placa HDI de 6 capas y 2 órdenes con orificios escalonados, con 2 capas de orificios láser en las caras superior e inferior y separadas entre sí.

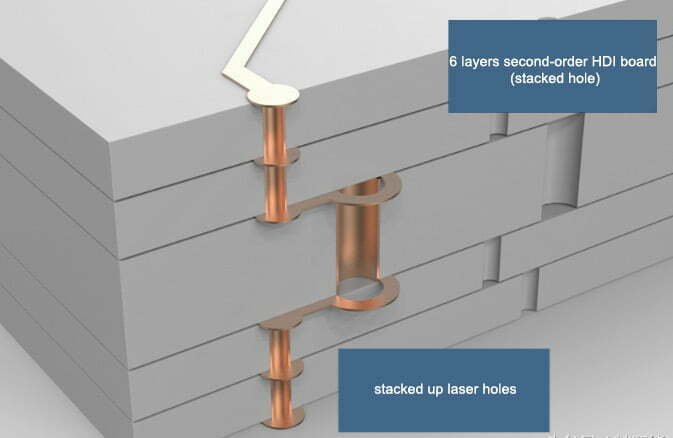

4. Placa HDI de segundo orden (agujero apilado)

Las dos capas de orificios láser de la placa de orificios escalonados se superponen para formar una placa HDI de orificios apilados. El orificio láser interior se rellena con galvanoplastia y, a continuación, se realiza el orificio láser exterior.

El desarrollo de los PCB HDI

El primer ensamblaje de PCB HDI fue desarrollado por la Boeing Aircraft Company, que necesitaba una nueva forma de montar placas de circuito impreso en sus aviones durante la Segunda Guerra Mundial. Dado que las PCB están intercaladas entre dos placas metálicas, las interconexiones entre las placas pueden estar muy próximas entre sí. Esto permitió a los ingenieros utilizar interconexiones cortas y crear circuitos con mayor densidad y frecuencias más altas. El primer conjunto de PCB HDI comercial fue utilizado por Collins Radio Company en 1962. Con el desarrollo de productos de RF de muy alta frecuencia (VHF) y banda ultraancha (UWB), la demanda de tecnologías HDI ha aumentado significativamente en los últimos años.

Aplicación de PCB HDI

Las placas de circuito impreso de alta densidad se utilizan en conexiones de alta frecuencia y alta densidad en electrónica. También se utilizan para interconexiones en electrónica de potencia. Algunas de las aplicaciones de estas placas son:

- teléfonos móviles, teléfonos inteligentes, cámaras digitales;

- módulos LAN inalámbricos, módulos GPS, chipsets de audio;

- dispositivos de comunicación en aplicaciones satelitales, aeroespaciales, automotrices y médicas.

- Placa de 2 capas con orificios pasantes para productos con microcontroladores de 8 bits;

- Placa de 4-6 capas con orificios pasantes para hardware inteligente de nivel MCU de 32 bits;

- Placa de 6 capas con orificios pasantes y placas HDI de primer orden de 8 capas para hardware inteligente de nivel Linux y Android;

- Placas de circuito impreso de 8 capas de primer orden y 10 capas de segundo orden para productos compactos como teléfonos inteligentes.

Ventajas de las placas de circuito impreso HDI

Las placas PCB HDI ofrecen numerosas ventajas:

- Ayudan a reducir el coste de las placas de circuito impreso.

- Aumentan la densidad lineal.

- Facilitan el uso de embalajes avanzados.

- Tienen un mejor rendimiento eléctrico y validez de señal;

- Tienen mayor fiabilidad.

- La tecnología HDI es mejor en la disipación del calor;

- Capacidad para mejorar la RFI (interferencia de radiofrecuencia)/EMI (interferencia electromagnética)/ESD (descarga electrostática).

- La tecnología HDI mejora la eficiencia del diseño.

– Integridad mecánica mejorada: con un laminado sólido, se obtiene una resistencia mecánica y una rigidez mucho mejores. Esto hace que la placa sea más rígida, por lo que no se flexiona tanto cuando se conecta a un circuito más rígido, como una fuente de alimentación de alta potencia.

– Rendimiento EMI mejorado: al hacer que las placas sean más rígidas y reducir la capacitancia entre capas, se obtiene un mejor rendimiento EMI. La reducción de la capacitancia es especialmente útil en aplicaciones de alta potencia.

– Mayor densidad de potencia: al acortar las trazas y añadir trazas más gruesas, se pueden colocar más circuitos en el mismo espacio de la placa. Dado que los circuitos de alta potencia suelen ser los más grandes, esta es una forma estupenda de ahorrar espacio en la placa.

– Rendimiento térmico mejorado: al ser las pistas de cobre más gruesas y la placa más rígida, se obtiene un mejor rendimiento térmico. Esto resulta especialmente útil en aplicaciones de alta potencia.

Limitaciones de los PCB HDI

– Flexibilidad reducida: al tener una placa laminada más rígida, se pierde parte de la flexibilidad que ofrece una placa más delgada y de una sola cara. Esto no supone un gran problema para montar placas en una caja, pero puede serlo durante el ensamblaje automatizado de placas.

– Mayor coste: al tener que laminar las dos caras de la placa, el coste de esta aumenta aproximadamente un 50 %. Esto se hace principalmente en aplicaciones en las que el aumento del rendimiento compensa el coste adicional.

– Aumento de los tiempos de ciclo: cuando se laminan dos caras juntas, hay que prestar especial atención al proceso. Si no se hace, pueden aparecer arrugas en la placa o incluso agujeros por las burbujas de aire atrapadas.

Directrices para el diseño de placas de circuito impreso HDI

Las placas de circuito impreso HDI son un tipo muy especializado de placa de circuito impreso (PCB) que solo debe utilizarse para aplicaciones en las que se necesitan conexiones de alta frecuencia y alta densidad. No son una buena opción para aplicaciones de baja frecuencia o circuitos que requieren un cableado extenso.

– Trazas de cobre gruesas: dado que las PCB HDI están diseñadas para transportar altas corrientes, las trazas deben ser lo más gruesas posible. Esto reduce el efecto piel, que es la tendencia de la corriente a viajar cerca de la superficie de un conductor.

– Trazas cortas: dado que las PCB HDI están diseñadas para transportar corrientes elevadas, las trazas deben ser lo más cortas posible. Esto reduce la caída de tensión a lo largo de la traza, lo cual es fundamental cuando se trabaja con tensiones elevadas.

– Plano de tierra ancho: el plano de tierra debe ser lo más ancho posible para proporcionar un buen blindaje contra las interferencias electromagnéticas (EMI) y la protección contra descargas electrostáticas (ESD).

Proceso de fabricación de placas de circuito impreso HDI

Los materiales para los PCB HDI son muy similares a los que se encuentran en los PCB convencionales, pero con mayores concentraciones de rellenos como sílice y fibras cortadas. Es importante utilizar materiales que soporten las altas temperaturas utilizadas en el proceso de fabricación de placas. Por lo general, se fabrican mediante el método de laminación. Cuanto mayor sea el número de laminaciones, mayor será la tecnología de la placa. Las placas HDI normales son básicamente de una sola capa, mientras que las HDI de alta gama utilizan dos o más tecnologías de acumulación, además de tecnologías avanzadas de PCB como el apilamiento, la galvanoplastia y la perforación directa con láser.

La dificultad en la fabricación de PCB HDI radica en la fabricación de microvías, a través de la metalización y las líneas finas.

Fabricación de microvías

La fabricación de microvías siempre ha sido una cuestión fundamental en la fabricación de PCB HDI. Existen dos métodos principales de perforación:

- Para el taladrado común de orificios pasantes, el taladrado mecánico es siempre la mejor opción por su alta eficiencia y bajo coste. A medida que han aumentado las capacidades de mecanizado, también lo ha hecho su uso en microvías.

- Existen dos tipos de perforación láser: ablación fototérmica y ablación fotoquímica. La primera se refiere a un proceso en el que el material de trabajo se calienta para fundirse y evaporarse a través de los orificios pasantes formados tras la absorción de alta energía de la luz láser. La segunda se refiere a los resultados de fotones de alta energía en la región ultravioleta y longitudes láser superiores a 400 nm.

Existen tres tipos de sistemas láser que se aplican a placas flexibles y rígidas, a saber, láser excimer, perforación láser UV y láser de CO 2. La tecnología láser no solo es adecuada para la perforación, sino también para el corte y el conformado. Incluso algunos fabricantes fabrican HDI mediante láser. Aunque el coste de los equipos de perforación láser es elevado, ofrecen una mayor precisión, un proceso estable y una tecnología madura. Las ventajas de la tecnología láser la convierten en el método más común para la fabricación de vías ciegas/enterradas. Hoy en día, el 99 % de las microvías HDI se obtienen mediante perforación láser.

Metalización

La mayor dificultad de la metalización de orificios pasantes es que resulta complicado lograr una uniformidad en el recubrimiento. Para la tecnología de galvanoplastia de orificios pasantes profundos, además de utilizar una solución de galvanoplastia con alta capacidad de dispersión, también es necesario actualizar oportunamente la solución de recubrimiento del dispositivo de galvanoplastia, lo que puede lograrse mediante una fuerte agitación mecánica o vibración, agitación ultrasónica y pulverización horizontal. Además, es necesario aumentar la humedad de las paredes de los orificios pasantes antes del galvanizado.

Además de las mejoras en los procesos, los métodos de metalización de orificios pasantes de HDI también han experimentado mejoras en tecnologías importantes: tecnología de aditivos no electrolíticos, tecnología de recubrimiento directo y otras.

Líneas finas

Las implementaciones de líneas finas incluyen la transferencia de imágenes convencional y la imagen directa por láser. La transferencia de imágenes tradicional es el mismo proceso que el grabado químico ordinario para formar líneas.

Para la imagen directa por láser, no se requiere película fotográfica, y la imagen se forma directamente sobre la película fotosensible mediante el láser. Se utilizan lámparas de onda UV para el funcionamiento, lo que permite que las soluciones líquidas de protección contra la corrosión satisfagan las exigencias de alta resolución y funcionamiento sencillo. No se requiere película fotográfica para evitar efectos adversos debidos a defectos de la película, y se puede conectar directamente a CAD/CAM, lo que acorta el ciclo de fabricación y lo hace adecuado para producciones limitadas y múltiples.

Conclusión

Las placas de interconexión de alta densidad son un tipo especializado de placa de circuito impreso diseñada para conexiones de alta frecuencia y alta densidad. Estas placas son especialmente útiles en aplicaciones de alta potencia. Están fabricadas con trazas de cobre más gruesas, un plano de tierra más amplio y un material de fibra de vidrio de mayor concentración que puede soportar temperaturas más altas. Sin embargo, estas placas no son una buena opción para aplicaciones de baja frecuencia o circuitos que requieren un cableado extenso. El esfuerzo y el gasto adicionales que supone la producción de placas HDI merecen la pena para aplicaciones de alta frecuencia y alta densidad que requieren un circuito más rígido y fiable.