¿Qué es DFM?

El diseño para la fabricación (DFM) es, en realidad, un puente entre la I+D y la producción. Simplifica, optimiza y mejora el diseño de los productos para fabricar mejores productos a un menor coste.

¿Por qué es tan importante el DFM?

El objetivo de la empresa: bajo coste, alto rendimiento, buena capacidad de suministro y productos fiables a largo plazo. Es decir, se pueden fabricar mejores productos con menos dinero, y el DFM puede satisfacer en gran medida las necesidades de las empresas. El DFM desempeña un papel crucial a la hora de garantizar una eficiencia óptima, rapidez y la máxima productividad.

Existe la creencia generalizada entre muchas personas de que aproximadamente el 70 % de los gastos de fabricación de un producto pueden atribuirse a la fase inicial de diseño, que abarca aspectos como los materiales y la producción. Por consiguiente, el DFM posee una notable capacidad de reducción de costes.

Además, el DFM también puede desempeñar un papel en todo el proceso de fabricación y producción.

Ventajas del DFM

- Con DFM, se pueden reducir los costes de producción

- Acelerar el tiempo de comercialización

- Reducir los costes de desarrollo

- Minimizar la necesidad de revisiones o eliminarla por completo

- Reducir el trabajo de reelaboración y los costes asociados

- Encuentre errores y fallos, y evítelos

- Ofrecer un nivel elevado de excelencia en los productos mediante el perfeccionamiento y la mejora continuos del diseño en cada etapa.

Requisitos del proceso DFM para el diseño de PCB

Tamaño del PCB

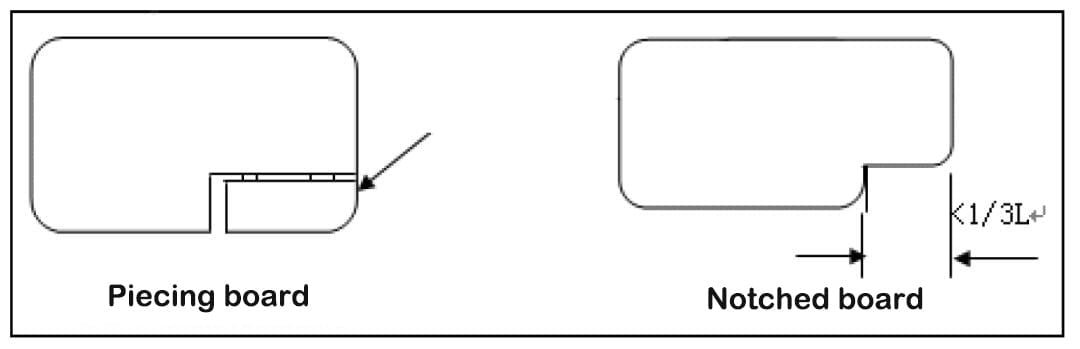

Las dimensiones no deben exceder la capacidad de procesamiento del equipo. En la actualidad, el rango de tamaños más utilizado es «ancho (200 mm ~ 250 mm) x largo (250 mm ~ 350 mm)». Para las placas de circuito impreso con un lado largo inferior a 125 mm o un lado corto inferior a 100 mm, o con formas irregulares alrededor de la placa, es necesario diseñarlas como un rompecabezas.

Forma de PCB

La forma de la placa es rectangular. Si no es necesario unir la placa, las cuatro esquinas de la placa deben estar redondeadas; si es necesario unir la placa, las cuatro esquinas de la placa después de la unión deben estar redondeadas, y el radio mínimo de la esquina redondeada es r = 1 mm. El valor recomendado es r = 2,0 mm.

Para garantizar la estabilidad del proceso de transmisión, el diseño debe tener en cuenta el uso de una sierra de calar para convertir la PCB de forma irregular en una forma rectangular, especialmente deben rellenarse los huecos de las esquinas.

En el caso de las placas SMT puras, se permiten huecos, pero el tamaño del hueco debe ser inferior a 1/3 de la longitud del lado para garantizar que la PCB se transporte sin problemas por la cadena.

Para los filetes, se recomienda un radio mínimo de 0,8 mm, y se pueden utilizar radios tan pequeños como 0,4 mm si es necesario.

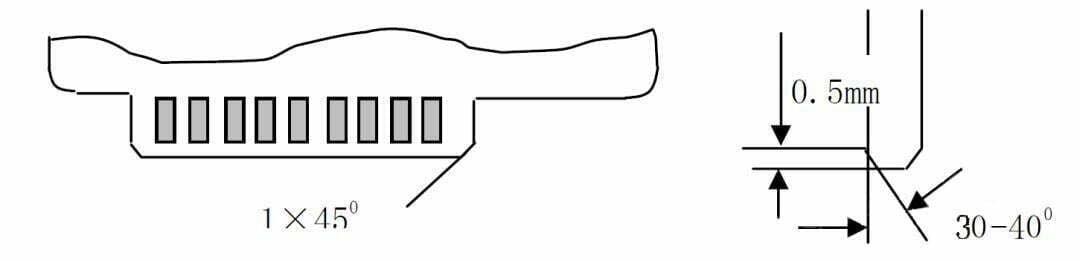

Los requisitos de diseño para los dedos dorados se muestran en la figura, excepto que el biselado del lado de inserción se diseña de acuerdo con los requisitos, los dos lados de la placa enchufable

También se debe diseñar un chaflán de (1~1,5)×45° o una esquina redondeada de R1~R1,5.

Lado de transmisión

Para minimizar la deformación de la PCB durante la soldadura, se suele emplear el lado más largo como dirección de transmisión para las PCB que no requieren imposición. Del mismo modo, cuando es necesaria la imposición, también se debe utilizar la dirección del lado más largo como dirección de transmisión. En el caso de las PCB con una relación entre el lado corto y el lado largo superior al 80 %, se puede utilizar el lado corto para la entrega.

Dado que la placa de terminales suele adoptar un diseño de rompecabezas, el lado del proceso se utiliza generalmente como lado de transmisión, y la anchura más estrecha del lado del proceso no suele ser inferior a 4,5 mm.

Puntos MARK

Las marcas fiduciales de posicionamiento óptico, también conocidas como puntos MARK, desempeñan un papel crucial en el proceso de montaje. Estos puntos de referencia, a menudo denominados puntos de referencia, sirven como indicadores consistentes y medibles, lo que facilita la alineación precisa de los patrones de circuitos en todas las etapas del montaje. Su función principal es garantizar el posicionamiento preciso de cada componente. Por consiguiente, los puntos de referencia tienen una gran importancia en la producción SMT.

Durante el diseño de la placa de circuito, el punto MARK actúa como identificador de posición para fijar la PCB a la máquina de colocación automática. La selección de los puntos MARK afecta directamente a la eficiencia de la colocación de componentes realizada por la máquina de colocación automática.

Tipos de puntos de marca:

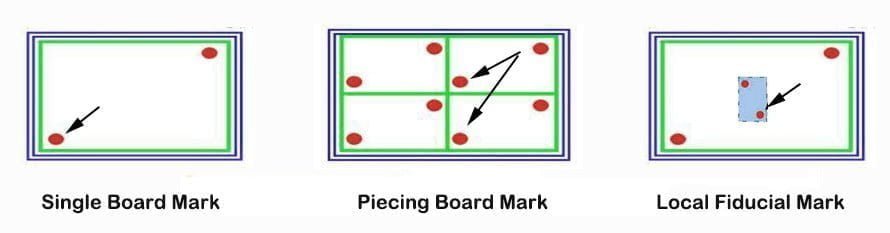

Por lo general, la selección de los puntos de marcado está relacionada con el modelo de la máquina de colocación automática. Hay tres tipos de opciones:

- Marca de placa única:

todos los productos fabricados por SMT deben tener al menos un par de puntos de MARCA en cada PCB que cumplan los requisitos de diseño para su identificación por parte de las máquinas SMT, como la marca de placa única. - Marca de placa de unión:

La marca de placa de ensamblaje solo desempeña una función de ayuda al posicionamiento. La forma especial de ensamblar placas es la siguiente:

1) La posición de la marca diagonal debe ser la misma para la placa yin y la placa yang.

2) La posición de la marca de la placa espejo debe ser la misma. (R1=R2) Marca fiducial local: La marca

fiducial local se utiliza para posicionar componentes individuales, como QFP y BGA, y puede mejorar la precisión de la colocación.

Forma del punto de marca:

La forma preferida del punto de marca es un círculo sólido con un diámetro de 1 mm (±0,2 mm), y el material es cobre desnudo (que puede protegerse con un recubrimiento transparente antioxidante), estañado o niquelado, y se debe prestar atención a la planitud y al borde, que debe ser liso y limpio, y el color debe ser claramente diferente del color de fondo circundante. Para garantizar el efecto de reconocimiento de los equipos de impresión y los equipos SMT, no debe haber ningún otro cableado, serigrafía, almohadilla o Wait-Cut en el área abierta del punto MARK.

Tamaño del punto de marca:

1) El diámetro mínimo del punto de marca es de 1,0 mm y el diámetro máximo es de 3,0 mm. Puntuación de la marca: tenga en cuenta que el cambio dimensional en la misma placa impresa no puede superar las 25 micras;

2) Es especialmente importante la uniformidad en el tamaño de todos los puntos de marca en las placas de circuito impreso que llevan el mismo número de placa. Este requisito se aplica a todas las placas de circuito impreso, incluidas aquellas con números de placa idénticos fabricadas por la misma empresa.

3) Se recomienda que el diseño RD unifique el diámetro de marcado del punto de marca de todos los archivos de imagen a 1,0 mm.

Distancia del borde del punto de marca:

1) El punto de marca (borde) debe estar a ≥5,0 mm del borde de la placa impresa (el espacio mínimo entre los requisitos de la placa de circuito impreso de la abrazadera de la máquina) y debe estar en la placa de circuito impreso en lugar del borde de la placa, y cumplir con los requisitos mínimos de apertura del punto de marca. Énfasis: se refiere a la distancia entre el borde del punto de MARCA y el borde de la placa ≥ 3,0 mm, no al centro del punto de MARCA.

Marcar radio del borde del punto:

En las proximidades del punto de marca, es fundamental mantener una zona desocupada, sin elementos de circuitos adicionales ni marcas. El radio del área circular libre que rodea el punto de marca debe ser igual o superior al doble del radio (2R) del propio punto de marca. Para mejorar el reconocimiento de la máquina, es preferible un radio (r) tres veces mayor que el radio del punto de marca (3R). También es aconsejable mejorar el contraste de color entre el punto de marca y su entorno. No se permiten caracteres en r (cobre o serigrafía, etc.). En cuanto a la selección de materiales para los puntos de marca, hay varias opciones disponibles. Los puntos de marca pueden estar compuestos de cobre desnudo, cobre desnudo protegido por un recubrimiento transparente antioxidante, niquelado o estañado, o recubierto con soldadura. Si se utiliza una máscara de soldadura, esta no debe cubrir el punto de marca ni su área abierta.

Puntos MARK Posicionamiento:

Para garantizar una colocación precisa de los componentes, los puntos de marcado en la placa de circuito impreso o placa compuesta deben colocarse en diagonal lo más lejos posible entre sí, preferiblemente distribuidos a lo largo de la diagonal más larga.

Planitud del punto de marca:

La tolerancia de planitud de la superficie para las marcas de puntos de referencia debe estar dentro del rango de 15 micras [0,0006'], lo que garantiza una superficie nivelada y uniforme.

Orificios de posicionamiento:

Cada PCB debe diseñarse con al menos dos orificios de posicionamiento en sus esquinas. En un panel de rompecabezas, debe haber cuatro orificios de posicionamiento distribuidos en las cuatro esquinas. La apertura estándar de los orificios de posicionamiento es de 2,00 ± 0,08 mm, y la distancia entre el centro del orificio de posicionamiento y el borde de la placa debe ser de 5 mm. Los componentes o almohadillas adyacentes al orificio de alineación deben tener una distancia mínima de 1,5 mm desde el borde del orificio de alineación.

Validez de los puntos MARK:

La validez de los puntos MARK depende de su aparición en pares a lo largo de la misma diagonal. Para optimizar el rendimiento, es fundamental garantizar un contraste notable en el aspecto visual entre la marca del punto Mark y el material del sustrato de la placa impresa. Además, es esencial la coherencia en el fondo interior de todos los puntos Mark, lo que requiere que sean idénticos.

Evitar la metalización de agujeros:

Los orificios de posicionamiento y los orificios de montaje sin conexión a tierra suelen diseñarse como orificios no metalizados para evitar cualquier problema de metalización.

¿Cómo aplicar el DFM en la producción de productos?

Comience con el diagrama esquemático.

En el proceso de diseño de diagramas esquemáticos, la selección de materiales por parte del diseñador gira en torno al cumplimiento de la funcionalidad prevista. Sin embargo, es esencial tener en cuenta una serie de factores complementarios, como el precio, la fiabilidad y el ciclo de vida del material, para tomar decisiones informadas. Si se empieza a pensar en ello en la fase de diseño, se pueden ahorrar muchos problemas y evitar las molestias del fabricante.

Aquí tengo que hablar de la lista de materiales (BOM). Hay muchas opciones de materiales compatibles en el mercado, que en realidad pueden resolver muchos problemas.

Diseño de PCB

El diseño de la placa de circuito impreso (PCB) tiene una importancia significativa dentro del proceso de diseño general. Durante las fases iniciales de diseño, las decisiones fundamentales relativas a la configuración de la placa influyen directamente en su proceso de fabricación.

1) Placa de una sola capa, placa de doble capa o placa multicapa

Las placas de dos capas se utilizan a menudo para la integridad de la señal y la gestión térmica, teniendo en cuenta también la fabricabilidad de la placa. Por ejemplo, determinar el grosor de la placa necesario para las vías utilizadas es la relación de aspecto óptima del taladro, lo que requiere utilizar un material de placa diferente o cambiar el número de capas de la placa.

2) Esquema del modelo de placa

Determinar el modelo y el contorno de la PCB, lo que requiere la forma y el tamaño detallados de la placa de circuito, incluyendo la colocación de componentes fijos, orificios pasantes, ranuras, etc. Hay que tener cuidado aquí para evitar errores de rediseño y montaje. (La vigilancia es crucial en este aspecto para mitigar los riesgos de errores de rediseño y montaje).

3) Materiales

Para evitar problemas de soldadura durante el montaje, es necesario tener los materiales preparados.

Colocar y enrutar según los requisitos de DFM

Cuando se trata de la colocación y el enrutamiento de componentes en placas de circuito impreso (PCB), es fundamental lograr las rutas de señal más cortas, especialmente en circuitos de alta velocidad y potencia, para optimizar el rendimiento eléctrico. Durante el proceso de diseño de la placa, es imprescindible que el diseñador de PCB logre un equilibrio armonioso entre los requisitos eléctricos y las limitaciones de fabricación de la placa.

Dispositivo de montaje superficial

Para que la máquina de montaje pueda realizar el montaje automáticamente, es imprescindible mantener una cierta distancia entre los componentes y, por supuesto, hay algunos que no pueden evitar la soldadura manual.

- El conector y el parche deben colocarse perpendicularmente a la placa a través de la dirección de la ola de soldadura, lo que facilita la distribución uniforme de la soldadura alrededor de los pines del componente.

- La colocación del enchufe también afectará a la soldadura; por ejemplo, cuando el enchufe y el parche se encuentran en el mismo lado de la placa PCB, la soldadura por reflujo se realizará antes de la soldadura por ola.

Soldadura por reflujo

- Las piezas SMT discretas más pequeñas con dos pines deben equilibrarse térmicamente para la soldadura por reflujo.

- Cuando una almohadilla está conectada a una gran superficie metálica, puede actuar como disipador de calor y hacer que la pasta de soldadura de esa almohadilla se refluya más lentamente que la de la otra almohadilla, lo que da lugar a una pieza sobresaliente.

- El tamaño de la almohadilla también es un problema, ya que las almohadillas demasiado grandes pueden hacer que la pieza se desalinee, mientras que las almohadillas demasiado pequeñas pueden no contener suficiente pasta de soldadura para refluir y formar una conexión sólida.

Paquetes PCB

- Los orificios pasantes demasiado grandes para sus pines pueden dispersar la soldadura a través de ellos demasiado rápido, lo que da lugar a conexiones de soldadura deficientes.

- Las almohadillas SMT demasiado grandes pueden contener demasiada pasta de soldadura, lo que puede provocar puentes con las almohadillas adyacentes y provocar cortocircuitos.

- Las almohadillas demasiado cercanas también son propensas a los puentes de soldadura. Esto se observa a menudo en componentes de paso fino, donde no hay suficiente barrera de soldadura entre las almohadillas para evitarlo.

Finalización del diseño y documentación

Más allá de los aspectos relacionados con la colocación y el trazado de los componentes, existen otras muchas responsabilidades inherentes a la fase de diseño de la PCB que influyen profundamente en la capacidad de fabricación de la placa.

Pruebas de PCB

Para verificar la precisión del proceso de montaje, las placas suelen incluir puntos de prueba accesibles para las sondas del dispositivo de prueba. Sin embargo, si los puntos de prueba no se incluyen en el diseño original, la placa debe rediseñarse para añadirlos antes de que pueda entrar en producción. Los rediseños de este tipo no solo son costosos y requieren mucho tiempo, sino que también pueden introducir nuevos problemas de DFM que antes no existían.

Serigrafía y marcado de placas

Las marcas serigrafiadas son importantes para las pruebas, la reelaboración y la depuración de los PCB. Sin la información necesaria en la placa, la fabricación puede ralentizarse mientras los técnicos de reelaboración y pruebas buscan marcas específicas de piezas o polaridad.

Resumen de los planos de diseño

Sin información completa y precisa sobre las modificaciones del diseño, se puede perder tiempo verificando los detalles de fabricación. Se puede perder tiempo o, lo que es peor, se pueden producir errores durante la producción de la placa.