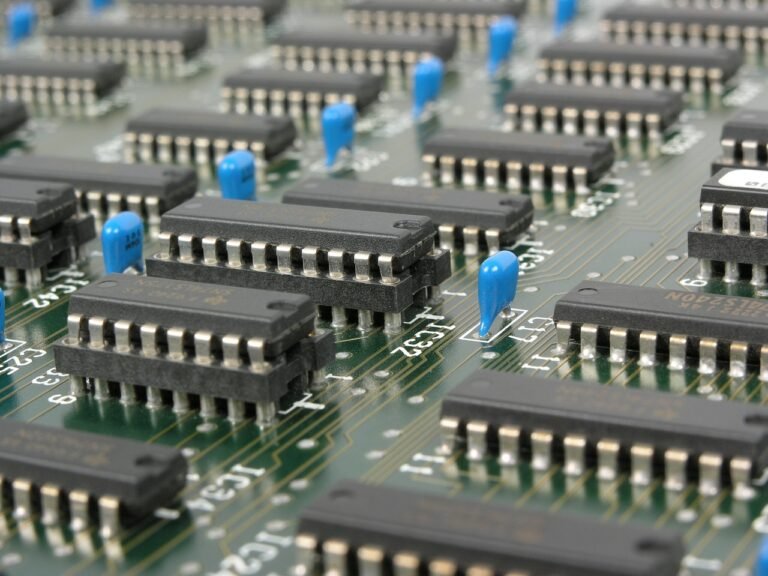

Las placas de circuito impreso (PCB) son componentes esenciales de los dispositivos electrónicos, ya que conectan todas las piezas entre sí y permiten que la energía fluya por el sistema. A pesar de su papel fundamental, la detección y resolución de problemas en las PCB puede resultar complicada. Afortunadamente, hay ocho problemas comunes en las PCB que son fáciles de diagnosticar y solucionar. Si conoce los síntomas de estos ocho problemas y las mejores soluciones para cada uno de ellos, podrá identificar y resolver de forma rápida y eficaz cualquier problema que pueda surgir en las PCB.

Los 8 problemas más comunes en las placas de circuito impreso (PCB)

En lo que respecta a las placas de circuito impreso (PCB), hay ocho problemas comunes con los que es probable que te encuentres. Estos problemas pueden ir desde pequeños inconvenientes hasta problemas graves que pueden provocar el mal funcionamiento de un dispositivo. Conocer los síntomas y las soluciones a estos problemas es fundamental para que tus PCB funcionen correctamente.

Problema n.º 1: Problemas de conexión

Los problemas de conexión en una placa de circuito impreso pueden variar desde molestias menores hasta problemas graves. Las conexiones deficientes pueden impedir que la energía fluya correctamente, lo que da lugar a un comportamiento errático o a una falta total de funcionalidad. Otros signos comunes de problemas de conexión son la alimentación intermitente, las luces parpadeantes, los ruidos extraños y los apagados inesperados.

Problema n.º 2: Cortocircuitos

Un cortocircuito se produce cuando dos componentes de la placa están conectados de tal manera que permite que la electricidad fluya entre ellos sin pasar por los componentes previstos. Esto puede provocar una subida repentina de electricidad que puede dañar los componentes y, en algunos casos, incluso provocar un incendio.

Los signos comunes de un cortocircuito incluyen calor excesivo, humo y chispas que salen de la placa. Si sospecha que un cortocircuito es la causa de los problemas de su PCB, es importante apagar el dispositivo inmediatamente y desconectarlo de la fuente de alimentación.

Problema n.º 3: Conexión a tierra insuficiente

La conexión a tierra es una característica de seguridad importante que ayuda a proteger los componentes y a los usuarios de descargas eléctricas. Una conexión a tierra insuficiente puede provocar un comportamiento inesperado, como el encendido o apagado repentino de un dispositivo. También puede causar descargas eléctricas si un usuario toca dos componentes de la placa que no están correctamente conectados a tierra.

Los signos más comunes de una conexión a tierra insuficiente son luces parpadeantes, zumbidos y sobrecargas eléctricas inesperadas. Si sospecha que una conexión a tierra inadecuada es la causa de los problemas de su PCB, es importante que compruebe el cableado y se asegure de que todos los componentes estén correctamente conectados a tierra.

Problema n.º 4: Daños por descargas electrostáticas

La descarga electrostática (ESD) es el flujo repentino de electricidad entre dos objetos. Esto puede causar graves daños a los componentes de una placa de circuito impreso, lo que da lugar a un comportamiento errático o a una falta total de funcionalidad. Los signos comunes de daños por ESD incluyen alimentación intermitente, luces parpadeantes y apagados inesperados.

Para evitar daños por ESD, es importante llevar siempre una muñequera antiestática cuando se manipulan componentes o se trabaja en la placa. Además, es importante evitar tocar directamente los componentes con las manos.

Problema n.º 5: Daños en los componentes

Los componentes de una placa de circuito impreso pueden dañarse por diversas razones, entre ellas el calor excesivo, los picos de tensión y una manipulación inadecuada. Los signos más comunes de daños en los componentes son luces parpadeantes, zumbidos y apagados inesperados.

Si sospecha que un componente de su placa está dañado, es importante identificar el componente defectuoso y sustituirlo por uno nuevo. Además, es importante asegurarse de que los componentes estén correctamente aislados y almacenados en condiciones adecuadas.

Problema n.º 6: Calor excesivo

El calor excesivo puede provocar el mal funcionamiento o el fallo de los componentes de una placa de circuito impreso (PCB). Esto puede dar lugar a comportamientos inesperados, como el encendido o apagado repentino de un dispositivo. Entre los signos más comunes de calor excesivo se incluyen luces parpadeantes, zumbidos y apagados inesperados.

Para evitar que el calor excesivo dañe la PCB, es importante asegurarse de que la placa esté bien ventilada y que todos los componentes estén instalados correctamente. Además, es importante utilizar disipadores de calor o ventiladores para ayudar a disipar el calor de los componentes que generan mucho calor.

Problema n.º 7: PCB mal diseñados

Los PCB mal diseñados pueden causar una amplia gama de problemas, desde cortes intermitentes de energía hasta apagados inesperados. Además, los PCB mal diseñados pueden ser difíciles de solucionar, ya que puede resultar complicado identificar el origen del problema.

Los signos comunes de una PCB mal diseñada incluyen alimentación intermitente, luces parpadeantes y apagados inesperados. Si sospecha que su PCB está mal diseñada, es importante revisar el diseño y asegurarse de que todos los componentes estén conectados correctamente. Además, es importante verificar dos veces las fuentes de alimentación y asegurarse de que estén proporcionando el voltaje correcto.

Problema n.º 8: Componentes de mala calidad

Los componentes de mala calidad pueden causar una amplia gama de problemas, desde cortes intermitentes de energía hasta apagados inesperados. Los signos comunes de componentes de mala calidad incluyen luces parpadeantes, zumbidos y apagados inesperados.

Para evitar los problemas causados por componentes de mala calidad, es importante utilizar únicamente componentes que cumplan con las especificaciones del fabricante. Además, es importante comprobar que los componentes no presenten signos de daños antes de instalarlos en la placa.

¿Qué causa los problemas con los PCB?

Hay muchas razones comunes por las que su PCB no funciona bien. Algunas de estas razones se pueden solucionar fácilmente, mientras que otras pueden requerir un rediseño.

Demasiadas o muy pocas almohadillas de soldadura

Si ha pedido placas de circuito impreso para su proyecto, es posible que se encuentre con que tiene demasiadas o muy pocas almohadillas de soldadura. Es importante saber qué cantidad de almohadillas debe pedir para sus placas de circuito impreso, pero también debe tener en cuenta su diseño.

- Si tiene demasiadas almohadillas, pueden surgir algunos problemas importantes.

- Si su placa tiene demasiadas almohadillas, es muy probable que algunas de ellas se conecten entre sí.

- Si las almohadillas están puenteadas entre sí, se puede producir un cortocircuito, lo que puede provocar que todo el circuito falle. Otro problema que puede ocurrir si tiene demasiadas almohadillas es que estas pueden entrar en contacto entre sí.

- Si las almohadillas entran en contacto entre sí, pueden provocar un cortocircuito.

La solución para evitar tener demasiadas almohadillas es utilizar una herramienta Dremel para eliminar algunas de ellas.

Doblado incorrecto de las pistas de cobre

A veces, las pistas de cobre de las placas de circuito impreso no se doblan correctamente. Esto puede suceder por varias razones. En primer lugar, es posible que haya doblado las pistas durante la inspección. Es fácil doblar las pistas sin darse cuenta, especialmente si se trabaja con placas de circuito impreso de gran volumen. También es posible que haya doblado las pistas durante el proceso de fabricación. Si eso ocurre, el fabricante suele solucionar el problema volviendo a doblar las pistas. La última forma en que las pistas de cobre pueden doblarse incorrectamente es durante el proceso de diseño. Si dobla las pistas incorrectamente, no se pueden arreglar más adelante. La única solución es crear otra PCB.

Falta de adhesión durante la soldadura

Las almohadillas de soldadura se utilizan para conectar componentes a la placa de circuito impreso. Si está trabajando con una placa de circuito impreso, verá que la mayoría de las almohadillas solo tienen una pequeña cantidad de soldadura. Esto se debe a que es importante asegurarse de que las almohadillas no se calienten demasiado. Si las almohadillas se calientan demasiado, pueden derretir la placa de circuito impreso. Si tiene un problema por el que las almohadillas no se adhieren a la placa de circuito impreso, hay varias razones que pueden explicarlo.

En primer lugar, las almohadillas podrían estar demasiado secas. Si las almohadillas están demasiado secas, puede intentar añadirles un poco de fundente. Otra razón por la que las almohadillas pueden no adherirse es que tienen demasiada soldadura. Si las almohadillas tienen demasiada soldadura, esto puede hacer que no se adhieran a la PCB.

Cantidad excesiva de soldadura

El exceso de soldadura puede ser un problema, pero también puede ocurrir por accidente. Si tiene problemas con el exceso de soldadura, es importante tener en cuenta que no es necesario volver a soldar toda la almohadilla. Basta con eliminar parte de la soldadura para reducir la cantidad. Si intenta solucionar este problema añadiendo más soldadura, solo creará otro problema. Es posible que la almohadilla sea demasiado pequeña para la cantidad de soldadura que está añadiendo.

Si ese es el caso, la soldadura comenzará a salirse por los lados de la almohadilla. Otro problema que puede ocurrir si hay demasiada soldadura en la almohadilla es que el exceso de soldadura puede crear una bola. La bola de soldadura puede interponerse entre la almohadilla y el componente que está intentando soldar.

Componentes colocados incorrectamente

Si tiene problemas con algunos componentes de su PCB, es posible que los haya colocado incorrectamente. La mayoría de los componentes son pequeños y fáciles de colocar en el lugar equivocado. Si esto le sucede, hay varias formas de solucionar el problema. En primer lugar, puede volver a soldar el componente a la PCB. Si el componente es más grande, a veces puede utilizar unas pinzas para moverlo al lugar correcto. Es importante tener en cuenta que solo debe hacer esto si el componente no está soldado a la PCB. En algunos casos, puede ser más fácil simplemente sustituir el componente por uno colocado correctamente.

Montaje en superficie irregular

Las almohadillas de una placa de circuito impreso se utilizan para conectar componentes y conducir la electricidad. Las almohadillas de montaje superficial se utilizan para conectar componentes pequeños, como resistencias o condensadores. Si el montaje superficial es irregular, suele deberse a que las almohadillas no se han soldado correctamente. A veces, el montaje superficial irregular también puede deberse a almohadillas sucias. Si las almohadillas no se han soldado correctamente, puede intentar limpiarlas para ver si eso ayuda. También puede probar a utilizar una soldadura diferente para ver si eso supone alguna diferencia.

Áreas sin marcar

A veces, habrá áreas sin marcar en la pista. Un área de seguimiento es un área de una PCB que no se utiliza para componentes. Una área sin marcar en la pista puede darse por varias razones. En primer lugar, si se trabaja con una PCB de gran volumen, puede ocurrir si la PCB se ha utilizado anteriormente. También puede ocurrir si se utiliza una PCB parcial. Es importante saber que no pasa nada por tener áreas sin marcar en la pista. No es un problema grave. Es algo positivo. Las áreas de pista sin marcar son útiles para añadir puentes o realizar cambios en la PCB.

Errores durante la soldadura y la fabricación

Hay algunos errores que pueden ocurrir durante el proceso de soldadura y fabricación. Si tiene problemas con las almohadillas de sus PCB, puede ser porque los orificios son demasiado pequeños para el soldador. También puede deberse a que el soldador es demasiado grande. Si el soldador es demasiado grande, será más difícil controlarlo. También puede causar daños adicionales a la PCB.

Otro problema que puede surgir durante la soldadura es que el soldador esté demasiado caliente. Si el soldador está demasiado caliente, puede dañar la PCB y los componentes que contiene. También puede hacer que la soldadura fluya demasiado rápido, lo que dificulta el control del soldador. Es importante tener en cuenta que todos los fabricantes de PCB tienen normas sobre las temperaturas seguras para soldar.

Goteo excesivo de la máscara de soldadura

Durante el proceso de fabricación, es esencial aplicar la cantidad adecuada de máscara de soldadura. Si hay demasiado recubrimiento protector en la placa de circuito impreso, puede causar problemas con la conexión eléctrica. Si la máscara de soldadura se aplica con un espesor excesivo, puede crear una cantidad excesiva de gotas en la placa de circuito impreso, lo que provoca problemas eléctricos y disminuye la calidad del producto. Para evitar este problema, los fabricantes deben asegurarse de comprar la cantidad adecuada de máscara de soldadura para cada trabajo.

Demasiados orificios pasantes

Los orificios de una placa de circuito impreso pueden utilizarse para diversas funciones, desde instalar puertos de entrada/salida hasta alojar componentes eléctricos. Aunque hay varias formas de instalar estos orificios en la placa, es recomendable evitar colocar más de una vía por orificio. Lo habitual es colocar una vía por orificio.

Si tiene un diseño que requiere utilizar más de una vía por orificio, debe revisar su diseño para asegurarse de que no es algo que se pueda solucionar. Esto puede causar una serie de problemas, como cortocircuitos eléctricos. También debe asegurarse de que la distancia entre cada vía no sea inferior a 1 cm. Si tiene un diseño que requiere el uso de más de una vía por orificio, debe revisar su diseño para asegurarse de que no sea algo que se pueda solucionar.

¿Cómo identificar los problemas en las placas de circuito impreso?

Identificar el origen de un problema en una placa de circuito impreso (PCB) requiere un enfoque sistemático. El proceso de diagnóstico implica un examen minucioso de la placa y sus componentes para identificar cualquier posible fallo. Estos son los métodos más comunes:

Inspección visual

Se trata de una forma sencilla pero eficaz de identificar cualquier daño físico evidente o residuos en la placa de circuito impreso. La inspección visual consiste en examinar los componentes, las pistas del circuito impreso, las juntas de soldadura y otras características físicas de la placa de circuito impreso en busca de defectos. Este proceso se suele realizar antes de la fabricación, durante el montaje y después de las pruebas finales.

La inspección visual puede detectar anomalías como:

- colocación incorrecta de componentes

- soldadura deficiente

- componentes faltantes

- enrutamiento incorrecto de las pistas

La inspección visual se realiza con mayor frecuencia de forma manual, pero los sistemas de inspección automatizados están ganando popularidad, ya que son más rápidos y fiables que la inspección visual manual. Los sistemas de inspección automatizados utilizan cámaras, sensores y otras técnicas de imagen para detectar defectos en la placa.

Pruebas de fuentes de alimentación

Las pruebas de suministro de energía para placas de circuito impreso (PCB) son una parte fundamental del proceso de diseño y fabricación. Las pruebas adecuadas de suministro de energía garantizan que la PCB podrá cumplir con los objetivos de funcionalidad y rendimiento previstos. Las pruebas de suministro de energía deben realizarse en varias etapas, por ejemplo:

- pruebas de tensión

- pruebas de corriente

- pruebas de resistencia

- pruebas de ruido

- pruebas de ondulación

- prueba de respuesta transitoria

- pruebas de carga dinámica

Cada prueba debe realizarse de acuerdo con las especificaciones del fabricante y las normas de seguridad. Para realizar estas operaciones, puede utilizar un osciloscopio, un multímetro o un ohmímetro.

Prueba de continuidad eléctrica

Este tipo de prueba se utiliza para comprobar si hay circuitos abiertos o cortocircuitos en las vías conductoras entre los componentes de la placa. Normalmente se realiza antes o después del proceso de soldadura para detectar cualquier posible problema en las conexiones eléctricas. El método más común para realizar pruebas de continuidad eléctrica incluye:

- pruebas de resistencia eléctrica

- pruebas de fuga de corriente

- pruebas de caída de tensión

- pruebas de resistencia de aislamiento

Las pruebas de continuidad eléctrica pueden realizarse manualmente o utilizando equipos de prueba automatizados. Las pruebas manuales consisten en conectar una sonda de prueba a cada una de las vías conductoras de la placa y, a continuación, comprobar la continuidad. Las pruebas automatizadas utilizan equipos de prueba especializados para realizar pruebas en toda la placa en una sola operación. Esto puede ahorrar tiempo y dinero cuando se prueban grandes cantidades de PCB.

Pruebas de componentes

Las pruebas de componentes suelen realizarse mediante un proceso manual o automatizado. En el proceso manual, los componentes de la placa se prueban mediante una combinación de inspección visual y pruebas de continuidad. El proceso automatizado utiliza equipos de prueba especializados, como probadores en circuito y probadores de sonda voladora. Estas pruebas también pueden detectar cualquier problema que pueda haber surgido durante el proceso de fabricación:

- conexiones de soldadura incorrectas

- colocación inadecuada de los componentes

- circuitos abiertos o cortocircuitos

Tanto las pruebas manuales como las automatizadas deben realizarse antes del montaje, durante el montaje y después del montaje. Esto ayudará a garantizar que la placa funcione correctamente antes de enviarla al cliente.

Prueba de señales

La prueba de señales de PCB es un proceso utilizado para medir las señales eléctricas que se envían a través de una placa de circuito impreso. El objetivo principal de la prueba de señales de PCB es garantizar que la placa de circuito impreso funcione correctamente y de manera eficiente. La prueba consta de varios pasos, entre los que se incluyen:

- diafonía entre las diferentes trazas de señal

- impedancia, capacitancia e inductancia

- análisis de la integridad de la señal de los distintos componentes

- interferencia electromagnética en el circuito

El equipo específico utilizado para la prueba de señales de PCB puede depender del tipo de PCB que se pruebe, así como de los requisitos de la aplicación. Por lo general, esta prueba se realiza con un osciloscopio, un analizador lógico, un analizador de espectro u otro equipo de prueba especializado.

Soluciones a problemas comunes en placas de circuito impreso (PCB)

Una vez identificada la causa del problema, puede comenzar a solucionarlo y resolverlo. En términos generales, la mejor solución para cada problema dependerá de la causa raíz. Sin embargo, existen algunas soluciones generales que pueden aplicarse a muchos problemas comunes de las PCB.

El primer paso para resolver cualquier problema de PCB es identificar la causa. Esto se puede hacer inspeccionando cuidadosamente la placa y buscando cualquier signo de daño o mal funcionamiento de los componentes. Además, es importante revisar el diseño de la PCB y asegurarse de que todos los componentes estén conectados correctamente.

Una vez identificada la causa, el siguiente paso es determinar la mejor solución para el problema. En algunos casos, esto puede implicar la sustitución de componentes o el recableado de la placa. En otros casos, el problema puede resolverse simplemente añadiendo aislamiento adicional o disipadores de calor a la placa.

También es importante asegurarse de que la placa esté correctamente ventilada y que todos los componentes estén instalados correctamente. Además, es importante comprobar las fuentes de alimentación y asegurarse de que proporcionan el voltaje correcto.

Por último, es importante asegurarse de que todos los componentes sean de la más alta calidad y que cumplan con las especificaciones del fabricante. Esto puede ayudar a prevenir problemas causados por componentes de mala calidad y garantizar que la placa funcione correctamente.

Conclusión

Los problemas relacionados con las placas de circuito impreso (PCB) pueden ser difíciles de diagnosticar y solucionar, pero comprender los ocho problemas más comunes y sus respectivas soluciones puede ayudar a facilitar el proceso. Si conoce los síntomas de estos ocho problemas y las mejores soluciones para cada uno de ellos, podrá identificar y resolver de forma rápida y eficaz cualquier problema relacionado con las PCB que pueda surgir.