Was ist DFM?

Design for Manufacturing (DFM) ist eigentlich eine Brücke zwischen Forschung und Entwicklung und Produktion. Es vereinfacht, optimiert und verbessert das Produktdesign, um bessere Produkte zu geringeren Kosten herzustellen.

Warum ist DFM so wichtig?

Das Ziel des Unternehmens: niedrige Kosten, hohe Leistung, gute Lieferkapazität und langfristig zuverlässige Produkte. Das heißt, mit weniger Geld können bessere Produkte hergestellt werden, und DFM kann die Anforderungen von Unternehmen in hohem Maße erfüllen. DFM spielt eine entscheidende Rolle bei der Gewährleistung optimaler Effizienz, Schnelligkeit und höchster Produktivität.

Viele Menschen sind der Meinung, dass etwa 70 % der Produktfertigungskosten auf die anfängliche Entwurfsphase zurückzuführen sind, die Aspekte wie Materialien und Produktion umfasst. Folglich verfügt DFM über ein bemerkenswertes Potenzial zur Kostensenkung.

Darüber hinaus kann DFM auch im gesamten Herstellungs- und Produktionsprozess eine Rolle spielen.

Vorteile von DFM

- Mit DFM lassen sich die Produktionskosten senken

- Die Markteinführungszeit beschleunigen

- Reduzierung der Entwicklungskosten

- Minimierung oder vollständige Eliminierung von Überarbeitungen

- Reduzierung von Nacharbeiten und Nacharbeitskosten

- Fehler und Störungen finden und vermeiden

- Erreichen Sie ein höheres Maß an Produktqualität, indem Sie das Design in jeder Phase kontinuierlich verfeinern und verbessern.

DFM-Prozessanforderungen für das PCB-Design

PCB-Größe

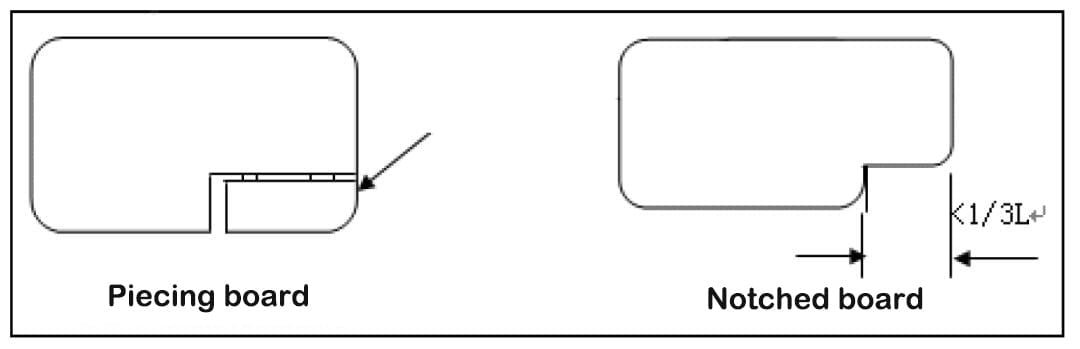

Die Abmessungen dürfen die Verarbeitungskapazität der Anlage nicht überschreiten. Derzeit wird üblicherweise der Größenbereich „Breite (200 mm bis 250 mm) x Länge (250 mm bis 350 mm)“ verwendet. Bei Leiterplatten mit einer Längsseite von weniger als 125 mm oder einer Querseite von weniger als 100 mm oder unregelmäßigen Formen um die Leiterplatte herum muss diese wie ein Puzzle gestaltet werden.

PCB-Form

Die Form der Platine ist rechteckig. Wenn Sie die Platine nicht verbinden müssen, müssen die vier Ecken der Platine abgerundet sein. Wenn Sie die Platine verbinden müssen, müssen die vier Ecken der Platine nach dem Verbinden abgerundet sein, wobei der Mindestradius der abgerundeten Ecken r = 1 mm beträgt. Der empfohlene Wert ist r = 2,0 mm.

Um die Stabilität des Übertragungsprozesses zu gewährleisten, sollte bei der Konstruktion die Verwendung einer Prozess-Jigsaw in Betracht gezogen werden, um die unregelmäßig geformte Leiterplatte in eine rechteckige Form umzuwandeln, insbesondere sollten die Ecklücken gefüllt werden.

Bei reinen SMT-Platinen sind Lücken zulässig, jedoch muss die Größe der Lücke weniger als 1/3 der Seitenlänge betragen, um einen reibungslosen Transport der Leiterplatte auf der Kette zu gewährleisten.

Für Filets wird ein Mindestradius von 0,8 mm empfohlen, bei Bedarf können auch Radien von nur 0,4 mm verwendet werden.

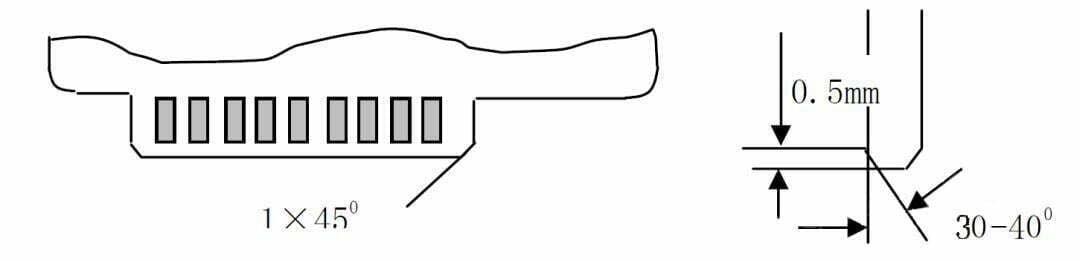

Die Konstruktionsanforderungen für die Golden Fingers sind in der Abbildung dargestellt, mit der Ausnahme, dass die Fase der Einsteckseite gemäß den Anforderungen konstruiert ist, die beiden Seiten der Steckplatine

sollte ebenfalls eine Fase von (1~1,5)×45° oder eine abgerundete Ecke von R1~R1,5 vorgesehen werden.

Getriebeseite

Um die Verformung der Leiterplatte während des Lötvorgangs zu minimieren, ist es üblich, die längere Seite als Übertragungsrichtung für Leiterplatten zu verwenden, die keine Überlagerung erfordern. Ebenso sollte bei einer erforderlichen Überlagerung die längere Seite als Übertragungsrichtung verwendet werden. Bei Leiterplatten mit einem Verhältnis von kurzer zu langer Seite von mehr als 80 % kann die kurze Seite für die Übertragung verwendet werden.

Da die Anschlussplatine in der Regel ein Jigsaw-Design aufweist, wird die Prozessseite in der Regel als Übertragungsseite verwendet, wobei die schmalste Breite der Prozessseite in der Regel nicht weniger als 4,5 mm beträgt.

MARK-Punkte

Optische Positionierungsmarkierungen, auch als MARK-Punkte bekannt, spielen eine entscheidende Rolle im Montageprozess. Diese Markierungspunkte, oft auch als Referenzpunkte bezeichnet, dienen als konsistente und messbare Indikatoren und erleichtern die präzise Ausrichtung von Schaltungsmustern während aller Montageschritte. Ihre Hauptfunktion besteht darin, die genaue Positionierung jeder Komponente sicherzustellen. Daher sind Markierungspunkte für die SMT-Produktion von immenser Bedeutung.

Bei der Leiterplattenkonstruktion dient der Markierungspunkt als Positionskennzeichen für die Befestigung der Leiterplatte auf der Bestückungsmaschine. Die Auswahl der Markierungspunkte wirkt sich direkt auf die Effizienz der Bauteilbestückung durch die Bestückungsmaschine aus.

Markierungstypen:

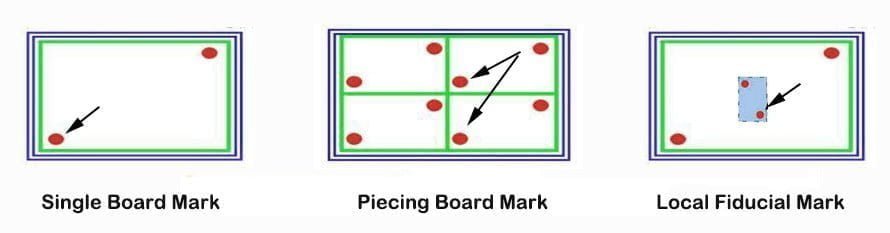

Im Allgemeinen hängt die Auswahl der Markierungspunkte vom Modell der automatischen Bestückungsmaschine ab. Es gibt drei Optionen:

- Einzelplatinenmarkierung:

Alle von SMT hergestellten Produkte müssen mindestens ein Paar Markierungspunkte innerhalb jeder Leiterplatte aufweisen, die den Designanforderungen für die Identifizierung durch SMT-Maschinen entsprechen, z. B. eine Einzelplatinenmarkierung. - Piecing-Board-Markierung:

Die Markierung für zusammengesetzte Leiterplatten dient nur zur Unterstützung der Positionierung. Die besonderen Merkmale zusammengesetzter Leiterplatten sind:

1) Die Position der diagonalen Markierung muss für die Yin- und Yang-Leiterplatte identisch sein.

2) Die Position der Spiegelmarkierung muss identisch sein. (R1=R2) Lokale Passermarke: Die

lokale Passermarke wird zur Positionierung einzelner Komponenten wie QFP und BGA verwendet und kann die Platzierungsgenauigkeit verbessern.

Markierungspunktform:

Die bevorzugte Form des Markierungspunkts ist ein fester Kreis mit einem Durchmesser von 1 mm (±0,2 mm), und das Material ist blankes Kupfer (das durch eine klare Antioxidationsbeschichtung geschützt werden kann), verzinnt oder vernickelt, wobei auf die Ebenheit und die Kanten zu achten ist. Glatt und sauber, die Farbe unterscheidet sich deutlich von der umgebenden Hintergrundfarbe. Um die Erkennbarkeit durch Druck- und SMT-Geräte zu gewährleisten, sollten sich im offenen Bereich des Markierungspunkts keine anderen Verdrahtungen, Siebdrucke, Pads oder Wait-Cut befinden.

Markierungspunktgröße:

1) Der Mindestdurchmesser des Markierungspunkts beträgt 1,0 mm, der maximale Durchmesser 3,0 mm. Markierungspünktlichkeit: Beachten Sie, dass die Maßänderung auf derselben Leiterplatte 25 Mikrometer nicht überschreiten darf.

2) Von besonderer Bedeutung ist die Einheitlichkeit der Größe aller Markierungspunkte auf Leiterplatten mit derselben Platinnummer. Diese Anforderung gilt für alle Leiterplatten, einschließlich solcher mit identischen Platinnummern, die vom selben Hersteller stammen.

3) Es wird empfohlen, den Markierungspunktdurchmesser aller Bilddateien im RD-Layout auf 1,0 mm zu vereinheitlichen.

Markierungspunkt-Kantenabstand:

1) Der Markierungspunkt (Kante) muss ≥ 5,0 mm vom Rand der Leiterplatte entfernt sein (Mindestabstand zwischen der Maschinenklemme und den Anforderungen an die Leiterplatte) und sich auf der Leiterplatte statt am Rand der Leiterplatte befinden und die Mindestanforderungen an die Offenheit des Markierungspunkts erfüllen. Hinweis: Dies bezieht sich auf den Abstand zwischen der Kante des Markierungspunkts und der Kante der Leiterplatte ≥ 3,0 mm, nicht auf den Mittelpunkt des Markierungspunkts.

Markierungspunkt-Kantenradius:

In der Umgebung des Markierungspunkts ist es wichtig, einen freien Bereich ohne zusätzliche Schaltungselemente oder Markierungen einzuhalten. Der Radius des freien kreisförmigen Bereichs um den Markierungspunkt sollte mindestens doppelt so groß sein wie der Radius (2R) des Markierungspunkts selbst. Zur Verbesserung der maschinellen Erkennung ist ein Radius (r) von dreimal dem Radius des Markierungspunkts (3R) vorzuziehen. Es ist außerdem ratsam, den Farbkontrast zwischen dem Markierungspunkt und seiner Umgebung zu verstärken. In r sind keine Zeichen zulässig (Kupfer oder Siebdruck usw.). Für die Materialauswahl für Markierungspunkte stehen mehrere Optionen zur Verfügung. Markierungspunkte können aus blankem Kupfer, blankem Kupfer mit einer transparenten Antioxidationsbeschichtung, vernickeltem oder verzinntem Kupfer oder mit Lot beschichtetem Kupfer bestehen. Wenn eine Lötmaske verwendet wird, sollte diese den Markierungspunkt oder seinen offenen Bereich nicht bedecken.

MARK-Punkte Positionierung:

Um eine präzise Platzierung der Bauteile zu gewährleisten, sollten die Markierungspunkte auf der Leiterplatte oder Verbundplatte diagonal so weit wie möglich voneinander entfernt positioniert werden, vorzugsweise entlang der längsten Diagonale verteilt.

Markierungspunkt-Ebenheit:

Die Toleranz für die Oberflächenebenheit von Markierungspunkten sollte innerhalb eines Bereichs von 15 Mikrometern [0,0006'], um eine ebene und gleichmäßige Oberfläche zu gewährleisten.

Positionierungslöcher:

Jede Leiterplatte sollte mit mindestens zwei Positionierungslöchern an den Ecken konstruiert werden. In einer Jigsaw-Platine sollten vier Positionierungslöcher an den vier Ecken verteilt sein. Die Standardöffnung der Positionierungslöcher beträgt 2,00 ± 0,08 mm, und der Abstand zwischen der Mitte des Positionierungslochs und dem Rand der Platine sollte 5 mm betragen. Bauteile oder Pads, die an das Ausrichtungsloch angrenzen, sollten einen Mindestabstand von 1,5 mm zum Rand des Ausrichtungslochs haben.

MARK-Punkte Gültigkeit:

Die Gültigkeit von MARK-Punkten hängt davon ab, dass sie paarweise entlang derselben Diagonale erscheinen. Um die Leistung zu optimieren, ist es entscheidend, einen deutlichen Kontrast zwischen dem MARK-Punkt und dem Substratmaterial der Leiterplatte zu gewährleisten. Darüber hinaus ist die Konsistenz des inneren Hintergrunds aller MARK-Punkte von entscheidender Bedeutung, sodass diese identisch bleiben müssen.

Vermeiden Sie Lochmetallisierung:

Positionierungslöcher und nicht geerdete Befestigungslöcher sind in der Regel als nicht metallisierte Löcher ausgeführt, um Probleme mit der Metallisierung zu vermeiden.

Wie wendet man DFM in der Produktfertigung an?

Beginnen Sie mit dem schematischen Diagramm.

Bei der Erstellung von Schaltplänen konzentriert sich der Designer bei der Materialauswahl in erster Linie darauf, die beabsichtigte Funktionalität zu erfüllen. Es ist jedoch unerlässlich, eine Reihe von zusätzlichen Faktoren wie Preis, Zuverlässigkeit und Lebensdauer des Materials zu berücksichtigen, um fundierte Entscheidungen treffen zu können. Wenn Sie bereits in der Entwurfsphase darüber nachdenken, können Sie sich viel Ärger ersparen und Probleme beim Hersteller vermeiden.

An dieser Stelle muss ich auf die Stückliste eingehen. Auf dem Markt gibt es viele passende Materialauswahlen, die tatsächlich viele Probleme lösen können.

PCB-Layout

Das PCB-Layout hat innerhalb des gesamten Designprozesses eine große Bedeutung. In den ersten Designphasen haben wichtige Entscheidungen hinsichtlich der Konfiguration der Platine direkten Einfluss auf den Herstellungsprozess.

1) Einlagige Leiterplatte, zweilagige Leiterplatte oder mehrlagige Leiterplatte

Zweischichtige Leiterplatten werden häufig für die Signalintegrität und das Wärmemanagement verwendet, wobei auch die Herstellbarkeit der Leiterplatte berücksichtigt wird. Beispielsweise ist die Bestimmung der für die verwendeten Durchkontaktierungen erforderlichen Leiterplattenstärke das optimale Bohrungsverhältnis, was die Verwendung eines anderen Leiterplattenmaterials oder die Änderung der Anzahl der Leiterplattenlagen erfordert.

2) Umriss des Leiterplattenmodells

Legen Sie das Modell und den Umriss der Leiterplatte fest, wobei die genaue Form und Größe der Leiterplatte, einschließlich der Platzierung fester Komponenten, Durchgangslöcher, Schlitze usw., erforderlich sind. Hier ist Vorsicht geboten, damit Fehler bei der Neukonstruktion und Montage vermieden werden können. (In diesem Zusammenhang ist Wachsamkeit entscheidend, um die Risiken von Neukonstruktions- und Montagefehlern zu minimieren.

3) Materialien

Um Lötprobleme bei der Montage zu vermeiden, müssen die Materialien bereitstehen.

Platzierung und Routing gemäß DFM-Anforderungen

Bei der Platzierung und Verlegung von Bauteilen auf Leiterplatten ist es von entscheidender Bedeutung, möglichst kurze Signalwege zu erzielen, insbesondere in Hochgeschwindigkeits- und Stromkreisen, um die elektrische Leistung zu optimieren. Während des Layout-Prozesses muss der Leiterplattenentwickler ein harmonisches Gleichgewicht zwischen den elektrischen Anforderungen und den Fertigungsbeschränkungen der Leiterplatte finden.

Oberflächenmontiertes Bauelement

Damit die Bestückungsmaschine automatisch bestücken kann, muss unbedingt ein bestimmter Abstand zwischen den Bauteilen eingehalten werden, und natürlich gibt es einige, bei denen manuelles Löten unvermeidbar ist.

- Steckverbinder und Patches müssen senkrecht zur Leiterplatte in Richtung der Lötwelle platziert werden, um eine gleichmäßige Verteilung des Lötzinns um die Bauteilpins herum zu gewährleisten.

- Die Platzierung des Steckmoduls wirkt sich auch auf das Lot aus. Befinden sich beispielsweise Steckmodul und Patch auf derselben Seite der Leiterplatte, muss vor dem Wellenlöten ein Reflow-Löten durchgeführt werden.

Reflow-Löten

- Kleinere diskrete SMT-Bauteile mit zwei Pins müssen für das Reflow-Löten thermisch ausgeglichen werden.

- Wenn ein Pad mit einer großen Metallfläche verbunden ist, kann es als Kühlkörper wirken und dazu führen, dass die Lötpaste auf diesem Pad langsamer aufschmilzt als auf dem anderen Pad, was zu einem stehenden Bauteilmonument führt.

- Auch die Größe des Pads spielt eine Rolle, da zu große Pads dazu führen können, dass das Bauteil aus der Ausrichtung gerät, während zu kleine Pads möglicherweise nicht genug Lötpaste aufnehmen können, um zu einer festen Verbindung zu verschmelzen.

PCB-Gehäuse

- Zu große Durchgangslöcher für die Stifte können dazu führen, dass das Lot zu schnell durch sie hindurchfließt, was zu schlechten Lötverbindungen führt.

- Zu große SMT-Pads können zu viel Lötpaste enthalten, die zu benachbarten Pads überbrücken und zu Kurzschlüssen führen kann.

- Zu nahe an den Pads sind ebenfalls anfällig für Lötbrücken. Dies tritt häufig bei Fine-Pitch-Bauteilen auf, bei denen zwischen den Pads keine ausreichende Lötbarriere vorhanden ist, um dies zu verhindern.

Design-Finalisierung und Dokumentation

Über die Aspekte der Bauteilplatzierung und des Routings hinaus gibt es zahlreiche weitere Aufgaben im Rahmen der PCB-Layout-Phase, die einen erheblichen Einfluss auf die Herstellbarkeit der Leiterplatte haben.

PCB-Prüfung

Um die Genauigkeit des Montageprozesses zu überprüfen, enthalten Leiterplatten häufig Testpunkte, die für die Sonden der Testvorrichtung zugänglich sind. Sind jedoch keine Testpunkte im ursprünglichen Design enthalten, muss die Leiterplatte neu gestaltet werden, um diese hinzuzufügen, bevor sie in Produktion gehen kann. Solche Neugestaltungen sind nicht nur kostspielig und zeitaufwendig, sondern können auch neue DFM-Probleme mit sich bringen, die zuvor nicht existierten.

Siebdruck und Kennzeichnung von Platinen

Siebdruckmarkierungen sind wichtig für die Prüfung, Nachbearbeitung und Fehlerbehebung von Leiterplatten. Ohne die erforderlichen Informationen auf der Platine kann sich die Fertigung verzögern, während Nachbearbeitungs- und Prüftechniker nach bestimmten Teil- oder Polaritätsmarkierungen suchen.

Entwurfsübersichtszeichnungen

Ohne vollständige und genaue Informationen zu Designänderungen kann Zeit bei der Überprüfung der Fertigungsdetails verloren gehen. Bei der Herstellung der Leiterplatte kann es zu Zeitverlusten oder sogar zu Fehlern kommen.