Was ist die Herstellung von 6-lagigen Leiterplatten?

Die Herstellung von 6-lagigen Leiterplatten ist die Massenproduktion von Leiterplatten mit mindestens sechs Lagen. Bei einer 6-lagigen Leiterplatte bestehen die oberste und unterste Lage in der Regel aus laminiertem Material, das anschließend mit einer dielektrischen Schicht, einer Emaillierung und einer leitfähigen Schicht überzogen wird. Die gängigsten Herstellungsverfahren für 6-lagige Leiterplatten sind das Film-Cut-Route-Verfahren (FCR) und das Film-Route-Cut-Route-Verfahren (FRCD). Mit anderen Worten: Bei diesen Herstellungsverfahren wird eine 6-lagige Leiterplatte auf der Basis einer Kupferfolie hergestellt und anschließend die Kupferfolie in einzelne Platinen für verschiedene Produkte geschnitten. Die Vorteile der 6-lagigen Herstellung sind die einfache Herstellung und die geringen Kosten.

Aufbau von 6-lagigen Leiterplatten

Die Schichten in einer 6-lagigen Leiterplatte sind wie folgt: – Leiterplatten-Substrat – Substratbeschichtung – Leitfähige Schicht – Lack – Substratbeschichtung – Leiterplatten-Substrat Das Leiterplatten-Substrat ist das Grundmaterial der Leiterplatte, bei dem es sich in der Regel um ein FR-0- oder FR-1-Material handelt. Die Substratbeschichtung ist eine dünne Schicht auf dem Substrat, die in der Regel aus Polyimid oder Polyamid besteht. Die Substratbeschichtung besteht in der Regel aus gelöstem Polyester. Die Substratbeschichtung hat in der Regel eine Dicke von 0,33 bis 0,35 mm. Die leitfähige Schicht ist eine Schicht aus Kupfer, Aluminium oder Aluminium-Wolfram. Die leitfähige Schicht ist die letzte Schicht auf der Leiterplatte und macht die Leiterplatte leitfähig. Die Emailleschicht ist eine Schicht aus Gold, Silber oder Kupfer. Die Emailleschicht ist eine Schicht auf der leitfähigen Schicht, die die Leiterplatte für den Gebrauch geeignet macht. Die Substratbeschichtung, die leitfähige Schicht und die Emailleschicht werden alle in einem Lösungsmittel gelöst und dann auf das Substrat der Leiterplatte aufgetragen.

Anwendungen der 6-lagigen Leiterplatte

– Modulare Verbindungssysteme –

Modulare und

Halbleitersysteme –

Halbleiterbauelemente – Steckverbinder und FPCs

– Telekommunikations- und Steuerungssysteme –

Unterhaltungselektronik –

Medizinische Elektronik

– Automobilelektronik –

Industrielle Steuerungssysteme –

Luft- und

Raumfahrtsysteme – Militärische

Systeme – Öl- und Gassysteme

Warum sollten Sie sich für die Herstellung von 6-lagigen Leiterplatten entscheiden?

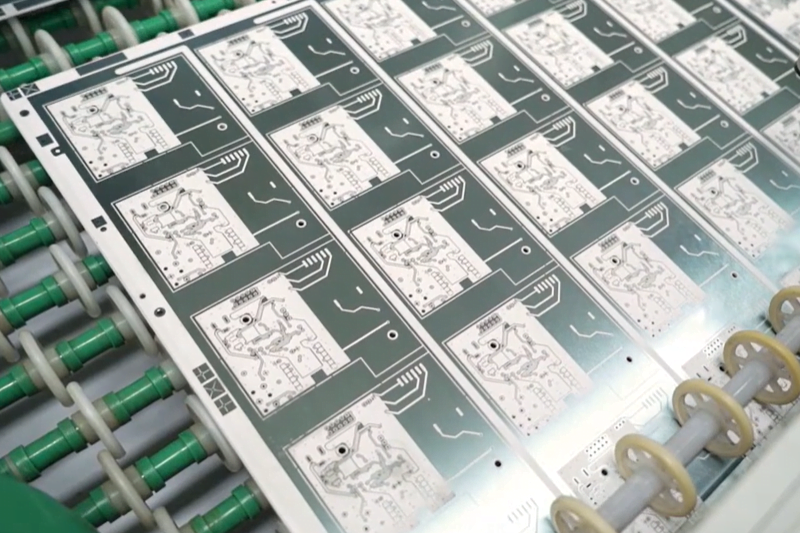

Einer der wichtigsten Aspekte der Herstellung von 6-lagigen Leiterplatten ist, dass sie eine Großserienfertigung ermöglichen. Der Standard für die 6-lagige Fertigung ist die Massenproduktion. Diese Massenproduktion trägt dazu bei, die Produktionszeit zu verkürzen und ermöglicht dem Hersteller eine zuverlässige Materialversorgung. Die Massenproduktion ermöglicht es dem Hersteller, eine große Nachfrage nach 6-lagigen Leiterplatten zu befriedigen, was den Herstellern helfen kann, die hohe Nachfrage nach diesen Arten von Leiterplatten zu befriedigen. Die Herstellung von 6-lagigen Leiterplatten kann zwar die Nachfrage nach funktionalen Leiterplatten befriedigen, jedoch nicht die Nachfrage nach Zuverlässigkeit. Hochzuverlässige Leiterplatten erfordern eine Leiterplatte mit mehr als 6 Lagen. Die zusätzlichen Lagen verleihen der Leiterplatte mehr Festigkeit und Duktilität.

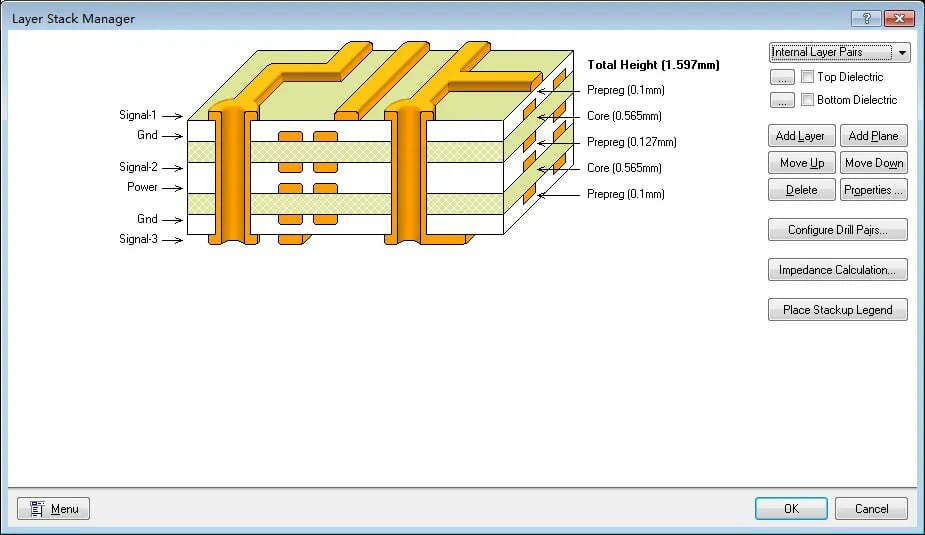

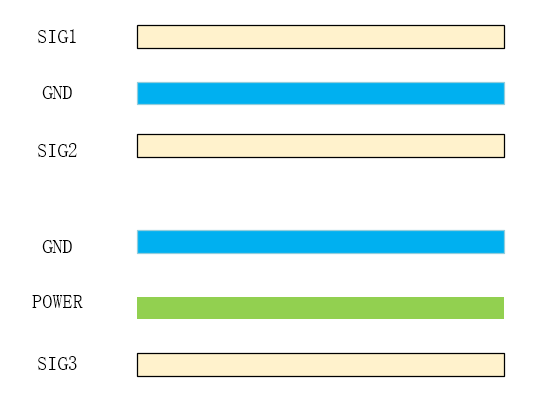

Arten von Stapelungen

Im Folgenden finden Sie als Referenz typische 6-lagige Leiterplattenstapel. Für die Kombination von sechslagigen Leiterplatten empfehlen wir zunächst das Schema 3. Die vorrangigen Verdrahtungsschichten sind S2 (Streifenleitung), S3 und S1.

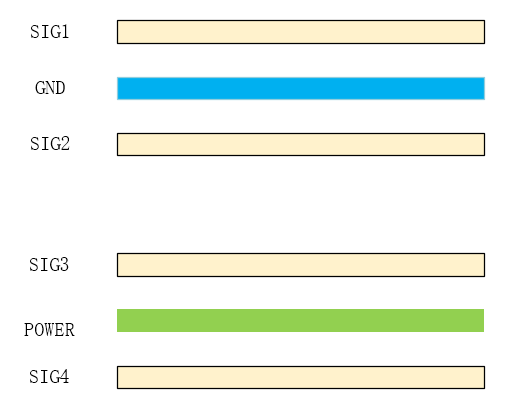

Typ 1

Oberseite (Signalschicht)

L2 (Massefläche)

L3 (Signalschicht)

L4 (Signalschicht)

L5 (Stromfläche)

Unterseite (Signalschicht)

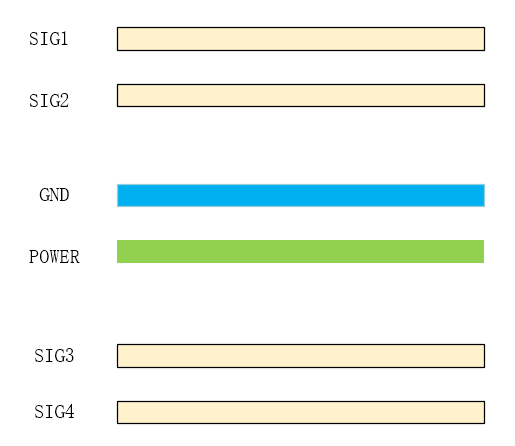

Typ 2

Oberseite (Signalschicht)

L2 (Signalschicht)

L3 (Grundplatte)

L4 (Stromplatte)

L5 (Signalschicht)

Unterseite (Signalschicht)

Im Vergleich zu Schema 1 stellt Schema 2 sicher, dass die Stromversorgungs- und Masseflächen benachbart sind, um die Stromversorgungsimpedanz zu reduzieren, aber S1, S2, S3 und S4 sind alle freiliegend, und nur S2 hat eine bessere Referenzfläche.

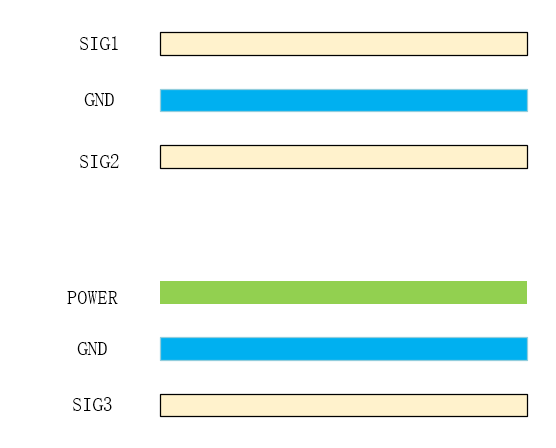

Typ 3

Oberseite (Signalschicht)

L2 (Massefläche)

L3 (Signalschicht)

L4 (Stromfläche)

L5 (Massefläche)

Unterseite (Signalschicht)

Das Schema 3 reduziert eine Signalschicht und fügt eine interne elektrische Schicht hinzu. Obwohl die für die Verdrahtung verfügbaren Schichten reduziert sind, behebt dieses Schema die gemeinsamen Mängel von Schema 1 und Schema 2.

Typ 4

Oberseite (Signalschicht)

L2 (Massefläche)

L3 (Signalschicht)

L4 (Massefläche)

L5 (Stromversorgungsfläche)

Unterseite (Signalschicht)

Bei einer geringen Anzahl lokaler Signale sind die Anforderungen höher. Option 4 ist besser geeignet als Option 3, da sie eine hervorragende Verdrahtungsschicht S2 bieten kann.

Typ 5

Oberseite (Signalschicht)

L2 (Massefläche)

L3 (Signalschicht)

L4 (Stromfläche)

L5 (Signalschicht)

Unterseite (Signalschicht)

PCB-Fertigungsprozess

Der Herstellungsprozess einer 6-lagigen Leiterplatte umfasst die Herstellung einer mehrlagigen Leiterplatte durch das Übereinanderlegen von Kupferfolien, die jeweils unterschiedliche elektrische Eigenschaften aufweisen. Die Lagen werden dann miteinander verbunden und mit einer Chemikalie geätzt, um einen Stromkreis zu erzeugen. Der Prozess ähnelt dem von einseitigen Leiterplatten, jedoch erfordern die zusätzlichen Lagen einen anderen Ätzprozess. Eine 6-lagige Leiterplatte besteht im Wesentlichen aus zwei miteinander verbundenen 3-lagigen Leiterplatten, sodass der Herstellungsprozess dem einer 3-lagigen Leiterplatte entspricht, mit einem zusätzlichen Ätzschritt am Ende, bei dem alle Kupferschichten zusammen geätzt werden. Nachfolgend finden Sie die vollständigen Schritte als Referenz:

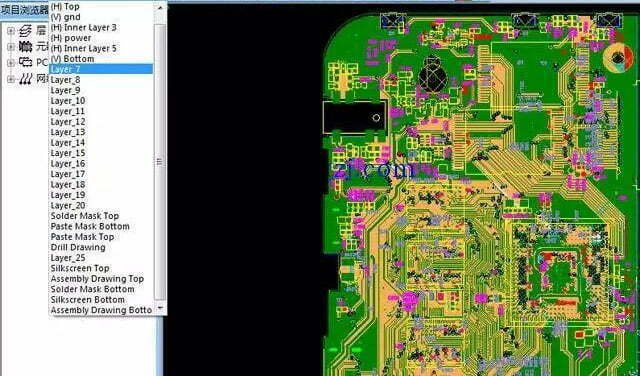

Schritt 1: Entwurf und Layout des PCB-Schaltplans

Der erste Schritt im Herstellungsprozess einer Leiterplatte ist das Entwerfen der Leiterplatte. Dazu wird mit einer speziellen Design-Software ein Schaltplan auf einem Computer erstellt. Bei der Konstruktion sollten der gewünschte Verwendungszweck der Leiterplatte, die benötigten Komponenten und alle besonderen Anforderungen wie Größe und Form berücksichtigt werden. Sobald der Schaltplan erstellt ist, wird das Design auf der Leiterplatte angeordnet und die genaue Platzierung der Komponenten festgelegt.

Schritt 2: Drucken Sie das PCB-Design aus.

Sobald der Entwurf und das Layout fertiggestellt sind, wird das Layout auf ein spezielles Material gedruckt, das die Grundlage für die Leiterplatte bildet. Das verwendete Material hängt von der Art der herzustellenden Platine und der Komplexität des Designs ab.

Schritt 3: Entwurfsprüfung

Mit dem Fortschritt der Technologie sind Designprüfungen zu einer notwendigen Voraussetzung für die Produktion geworden, um ein qualitativ hochwertiges Produkt zu gewährleisten. Der Zweck einer Designprüfung besteht darin, potenzielle Fehler im Design vor Beginn der Fertigung zu identifizieren und zu beheben. Dazu gehört die Überprüfung, ob alle Komponenten, wie z. B. der Leiterplattenumriss, die Leiterplattenlagen, die Leiterbahnbreiten, die Bohrgrößen und die Platzierung der Bauteile, den erforderlichen Spezifikationen entsprechen. Bei Designprüfungen werden auch potenzielle Fertigungsprobleme identifiziert, die sich auf die Kosten und die Qualität des Endprodukts auswirken könnten. Durch den Designprüfungsprozess wird die Qualität des Designs verbessert und die Kosten für die Herstellung des Produkts gesenkt.

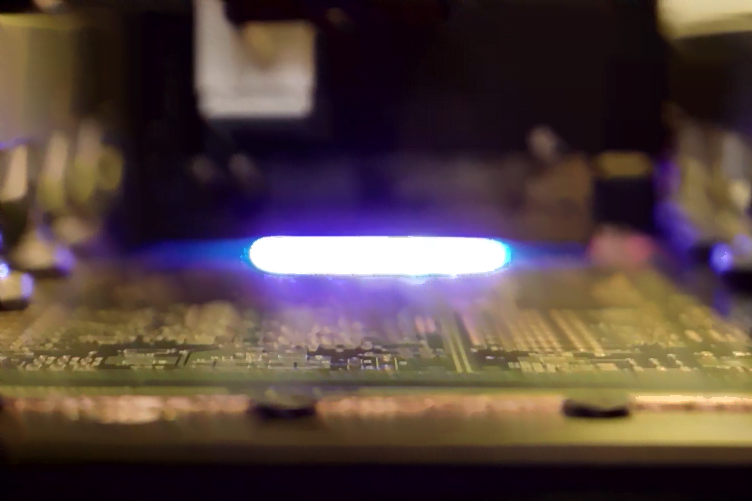

Schritt 4: Abbildung der inneren Schicht

Der nächste Schritt im PCB-Herstellungsprozess ist die Innenlagenbelichtung. Dabei wird das gedruckte Layout auf eine Kupferschicht übertragen. Die Kupferschicht wird dann einem Fotolithografieprozess unterzogen, bei dem ein lichtempfindliches Material aufgetragen und anschließend einer Lichtquelle ausgesetzt wird. Dieser Vorgang wird dann auf der anderen Seite der Platine wiederholt.

Schritt 5: Ätzen der inneren Schicht

Sobald der Bildgebungsprozess abgeschlossen ist, wird die Platine einem Ätzprozess unterzogen. Dabei wird eine chemische Lösung verwendet, um das Kupfer an den Stellen wegzuzätzen, die für die Schaltung nicht benötigt werden.

Schritt 6: Innere Schicht AOI

Nachdem das Kupfer weggeätzt wurde, wird die Platine einem automatisierten optischen Inspektionsprozess (AOI) unterzogen. Dabei wird die Platine mit einer speziellen Maschine auf Fehler überprüft.

Schritt 7: Innere Oxidschicht

Nach Abschluss des AOI-Prozesses wird die Platine einem Verfahren zum Aufbringen einer Oxidschicht unterzogen. Dies geschieht, um die Platine vor Korrosion und Oxidation zu schützen.

Schritt 8: Laminierte Leiterplatte

Die Platte wird anschließend einem Laminierungsprozess unterzogen. Dabei wird ein spezielles Material auf die Platte aufgebracht, um sie zu verstärken und ihre Steifigkeit zu erhöhen.

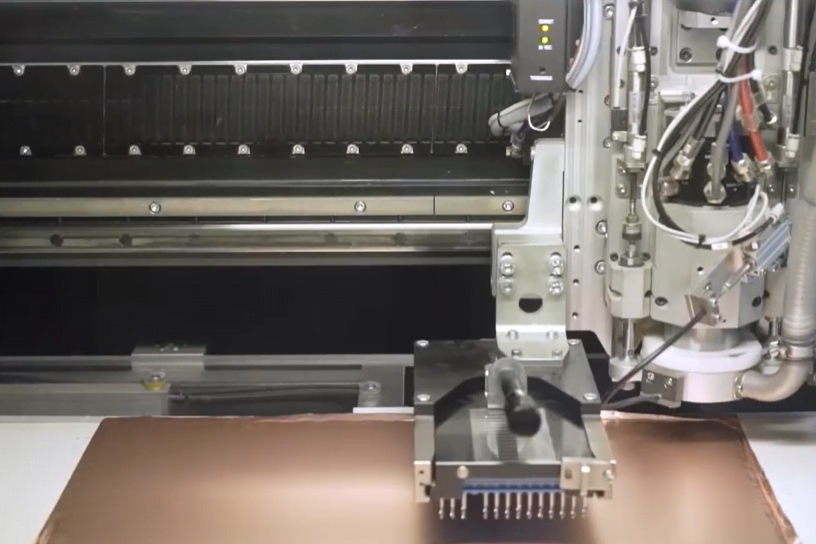

Schritt 9: Bohren von Löchern

Das Bohren ist ein wichtiger Schritt im Herstellungsprozess von Leiterplatten (PCB). Dabei werden Löcher in das Plattenmaterial gebohrt, damit Komponenten wie integrierte Schaltkreise montiert werden können. Für diesen Prozess wird ein Bohrer verwendet, der in der Regel aus Schnellarbeitsstahl oder Vollhartmetall besteht, um das Plattenmaterial zu durchdringen. Um präzise und zuverlässige Löcher zu bohren, muss der Bohrer genau auf die Leiterplatte ausgerichtet sein. Die gebohrten Löcher müssen außerdem sauber und gleichmäßig sein und möglichst wenig Oberflächenbeschädigungen aufweisen. Darüber hinaus muss der Bohrvorgang schnell, effizient und kostengünstig sein. Um diese Ziele zu erreichen, werden verschiedene Bohrmaschinen und Werkzeuge eingesetzt, um die Geschwindigkeit, den Druck und die Temperatur des Bohrvorgangs zu steuern. Durch den Einsatz dieser Maschinen und Werkzeuge konnten Leiterplattenhersteller den Bohrvorgang optimieren und hochwertige Leiterplatten herstellen.

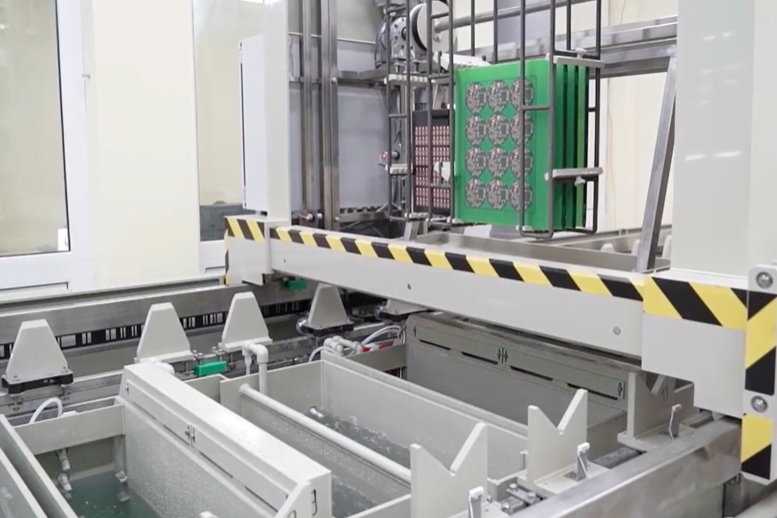

Schritt 10: Leiterplattenbeschichtung

Die Beschichtung von Leiterplatten ist ein entscheidender Schritt bei der Herstellung von Leiterplatten (Printed Circuit Board, PCB), da sie sicherstellt, dass die elektrischen Verbindungen zwischen den Komponenten ordnungsgemäß hergestellt werden. Bei diesem Verfahren wird eine dünne Metallschicht, beispielsweise Kupfer, auf die Leiterplatte aufgebracht, um ihr Leitfähigkeit zu verleihen und sie widerstandsfähiger zu machen. Außerdem erhöht sich dadurch die Widerstandsfähigkeit der Leiterplatte gegenüber extremen Temperaturen, Korrosion und anderen Umwelteinflüssen.

Die häufigste Art der Beschichtung, die bei der Leiterplattenherstellung verwendet wird, ist die stromlose Beschichtung, da sie am effizientesten und kostengünstigsten ist. Bei diesem Verfahren wird die Leiterplatte mit Chemikalien mit einer Metalllegierung wie Kupfer, Nickel oder Gold beschichtet. Dies hat den zusätzlichen Vorteil, dass eine Schutzschicht entsteht und die Leiterplatte zuverlässiger wird.

Eine weitere Art der Beschichtung, die bei der Leiterplattenherstellung verwendet wird, ist die Galvanisierung, ein komplexerer Prozess, bei dem das Metall mit elektrischem Strom aufgebracht wird. Diese Beschichtung ist teurer und zeitaufwändiger, aber auch präziser und bietet einen besseren Schutz für die Leiterplatte.

Insgesamt ist die Beschichtung von Leiterplatten ein wesentlicher Schritt in der Leiterplattenherstellung, da sie sicherstellt, dass die elektrischen Verbindungen ordnungsgemäß funktionieren und die Leiterplatte ausreichend vor Umwelteinflüssen und anderen Faktoren geschützt ist.

Schritt 11: Abbildung der äußeren Schicht

Beim Außenlagen-Belichtungsverfahren wird das Schaltungslayout auf die Leiterplatte übertragen. Bei diesem Verfahren wird ein CAD-Layout der gewünschten Schaltung fotografisch auf die Leiterplatte übertragen.

Der Bildgebungsprozess beginnt damit, dass das PCB-Design an den Hersteller gesendet wird. Das Design wird dann auf einen Film fotografiert, der die gleiche Größe wie das PCB hat. Der Film wird dann auf das PCB gelegt, das mit einer chemischen Verbindung geätzt wird, um die Leiterbahnen zu erzeugen. Die Platine wird anschließend gereinigt und überprüft, um sicherzustellen, dass die Leiterbahnen korrekt ausgebildet sind.

Nach der Prüfung der Leiterplatte wird die äußere Schicht mit einem Laser- oder Tintenstrahldrucker auf die Leiterplatte abgebildet. Der Bildgebungsprozess muss präzise und genau sein, damit keine Fehler im Leiterbahnlayout auftreten. Für den Hersteller ist es wichtig, die beste verfügbare Bildgebungstechnologie zu verwenden, um ein Produkt von höchster Qualität zu gewährleisten.

Schritt 12: Ätzen der äußeren Schicht

Einer der wichtigsten Schritte im Herstellungsprozess von Leiterplatten ist das Ätzen der Außenlage, das manchmal auch als subtraktives Ätzen bezeichnet wird.

Beim Ätzen der äußeren Schicht wird überschüssiges Kupfer von der Platine entfernt, um die gewünschten Leiterbahnen und Muster zu erzeugen. Dazu wird das unerwünschte Kupfer weggeätzt, sodass die gewünschten Leiterbahnen und Muster zurückbleiben. Der Prozess wird mit einem chemischen Ätzmittel durchgeführt, in der Regel einer Lösung aus Eisenchlorid, die das nicht durch die Maske geschützte Kupfer wegätzt.

Dieser Prozess wird in der Regel mit einem fotografischen Verfahren durchgeführt, bei dem ein Fotolack auf die Leiterplatte aufgetragen wird. Der Fotolack wird dann mit einem Positivfilm des gewünschten Musters belichtet und die Leiterplatte entwickelt, sodass die gewünschten Muster dem chemischen Ätzmittel ausgesetzt sind. Das Ätzmittel wird dann verwendet, um das freigelegte Kupfer wegzätzen, wobei die gewünschten Leiterbahnen zurückbleiben.

Das Ätzen der äußeren Schicht ist ein kritischer Schritt im Herstellungsprozess von Leiterplatten und kann die Gesamtleistung des Geräts beeinträchtigen, da ein schlechtes Ätzen zu Kurzschlüssen, Unterbrechungen und anderen Problemen führen kann. Daher ist es wichtig, sicherzustellen, dass dieser Schritt korrekt und mit größter Sorgfalt durchgeführt wird.

Schritt 13: Äußere Schicht AOI

Der AOI-Schritt für die äußere Schicht ist ein wichtiger Teil des PCB-Herstellungsprozesses, da er die Erkennung von Fehlern ermöglicht, die auf der Leiterplatte vorhanden sein können. Dies geschieht mithilfe eines automatisierten Systems, das die Leiterplatte auf Mängel oder Unstimmigkeiten überprüft. Das System markiert dann alle Bereiche, in denen ein Problem vorliegt, und nimmt die erforderlichen Korrekturen vor, um eine hohe Qualität der Leiterplatte sicherzustellen. Dieser Prozess trägt auch dazu bei, potenzielle Risiken im Zusammenhang mit den Leiterplatten zu reduzieren, da alle erkannten Fehler behoben werden können, bevor sie Probleme verursachen.

Der Prozess der Durchführung des AOI-Schritts für die äußere Schicht bei der Leiterplattenherstellung ist relativ einfach. Zunächst wird die Leiterplatte auf ein Förderband gelegt und dann von einer Spezialkamera gescannt. Die Kamera erkennt dann alle Fehler oder Unstimmigkeiten, die auf der Leiterplatte vorhanden sein könnten. Anschließend markiert die Kamera alle Bereiche, in denen ein Problem vorliegt, und die erforderlichen Korrekturen können vorgenommen werden.

Die Verwendung des AOI-Schritts für die Außenlage bei der Leiterplattenherstellung bietet zahlreiche Vorteile. Erstens trägt er dazu bei, dass die hergestellten Leiterplatten von hoher Qualität und Zuverlässigkeit sind. Darüber hinaus verringert dieser Prozess das Risiko von Problemen, die aufgrund von Fehlern oder Mängeln auf den Leiterplatten auftreten können. Außerdem trägt er dazu bei, den Prozess der Leiterplattenherstellung zu beschleunigen, da eventuelle Fehler schneller erkannt und behoben werden können.

Zusammenfassend lässt sich sagen, dass der Schritt der automatisierten optischen Inspektion (AOI) der Außenlage bei der Leiterplattenherstellung ein entscheidender Teil des Prozesses ist. Er trägt dazu bei, dass Fehler erkannt und behoben werden, bevor sie Probleme verursachen. Darüber hinaus trägt er auch zur Beschleunigung des Leiterplattenherstellungsprozesses bei, wodurch Abfall reduziert und die Effizienz gesteigert wird.

Schritt 14: Auftragen der Lötmaske

Das Aufbringen der Lötmaske ist ein wichtiger Schritt im Herstellungsprozess von Leiterplatten. Es trägt dazu bei, dass die elektrischen Verbindungen vor Verunreinigungen und Beschädigungen durch Umwelteinflüsse geschützt sind. Dabei wird in der Regel eine dünne Schicht Lötmaske auf die gesamte Platine aufgetragen, bevor die Bauteile verlötet werden. Diese Schicht sorgt dafür, dass die Lötverbindungen intakt bleiben und nicht versehentlich mit anderen Bauteilen in Kontakt kommen, und schützt vor äußeren Einflüssen. Die Lötmaske wird auch verwendet, um ein einheitliches Erscheinungsbild der gesamten Leiterplatte zu erzielen, und sie kann dazu beitragen, die Identifizierung von Bauteilen zu erleichtern. Durch den Einsatz einer Lötmaske im Leiterplattenherstellungsprozess können Hersteller das Risiko von Produktfehlern verringern und gleichzeitig ein optisch ansprechendes und einheitliches Produkt schaffen.

Schritt 15: Legendenausdruck

Beim Legendendruck wird eine Vielzahl von Farben auf die Platine gedruckt, um verschiedene Komponenten und Bezeichnungen zu kennzeichnen. Durch den Druck auf die Platine kann ein Hersteller klar erkennen, welche Komponenten sich wo befinden, um welche Art von Komponenten es sich handelt und welche weiteren Informationen erforderlich sind. Die Bedeutung dieses Schritts kann nicht hoch genug eingeschätzt werden, da ohne ihn die Komponenten schwer zu identifizieren und zu verfolgen wären, was zu kostspieligen Fehlern bei der Montage und Prüfung der Platine führen könnte.

Schritt 16: Oberflächenbehandlung

Je nach Anwendung kann die Oberfläche der Leiterplatte verschiedenen Behandlungen unterzogen werden, um ihre Haltbarkeit und Leistungsfähigkeit sicherzustellen. Die am häufigsten verwendeten Oberflächenbehandlungen sind Immersionsgold, Nickelbeschichtung, Heißluft-Lötnivellierung (HASL), chemisches Nickel-Immersionsgold (ENIG), Immersionssilber (ISn), organisches Lötbarkeitsschutzmittel (OSP) und chemisches Nickel-chemisches Palladium-Immersionsgold (ENEPIG).

Immersionsgold

Immersionsgold ist ein Galvanisierungsverfahren, bei dem die Oberfläche der Leiterplatte mit einer dünnen Goldschicht überzogen wird. Diese Goldschicht schützt die Platine vor Korrosion und Oxidation und sorgt außerdem für eine bessere elektrische Verbindung und verbesserte Lötbarkeit. Nickelbeschichtung wird ebenfalls für denselben Zweck verwendet, erzeugt jedoch eine dickere Beschichtung als Immersionsgold und ist widerstandsfähiger gegen Abnutzung.

Heißluft-Lötverzinnung (HASL)

Heißluft-Lötnivellierung (HASL) ist eine Oberflächenbehandlung, die häufig bei der Montage von hochzuverlässigen Leiterplatten verwendet wird. Bei diesem Verfahren wird die Leiterplatte einem Heißluftstrom ausgesetzt, der dazu beiträgt, die Oberfläche der Leiterplatte zu nivellieren und eine gleichmäßige Lötbeschichtung zu erzeugen. Diese Methode bietet eine hervorragende Lötbarkeit und hilft auch beim Löten von bleifreien Bauteilen.

Chemisch Nickel-Immersionsgold (ENIG)

Electroless Nickel Immersion Gold (ENIG) ist eine Oberflächenbehandlung, die die Vorteile von Immersionsgold und Nickelbeschichtung vereint. Bei diesem Verfahren wird eine dünne Goldschicht über eine dickere Nickelschicht aufgebracht, wodurch eine hervorragende elektrische Verbindung und Lötbarkeit erzielt wird.

Immersionssilber

Immersionssilber ist eine Oberflächenbehandlung, bei der die Leiterplattenoberfläche mit einer dünnen Silberschicht überzogen wird. Diese Silberschicht verbessert die Lötbarkeit der Leiterplatte und sorgt für eine hervorragende elektrische Leistung.

Organisches Lötbarkeitsschutzmittel (OSP)

Organic Solderability Preservative (OSP) ist eine Oberflächenbehandlung, die aufgebracht wird, um die Oberfläche der Platine zu glätten und zu ebnen und die Lötbarkeit zu verbessern. OSP schützt die Platine vor Oxidation und Korrosion und sorgt gleichzeitig für eine bessere elektrische Verbindung.

Chemisch Nickel Chemisch Palladium Immersionsgold (ENEPIG)

Elektrolytisches Nickel, elektrolytisches Palladium und Immersionsgold (ENEPIG) ist eine Oberflächenbehandlung, die die Vorteile von elektrolytischem Nickel-Immersionsgold und elektrolytischem Palladium-Immersionsgold vereint. Bei diesem Verfahren wird eine dünne Goldschicht über einer dickeren Nickel- und Palladiumschicht aufgebracht, wodurch eine hervorragende elektrische Verbindung und Lötbarkeit erzielt wird.

Schritt 17: Elektrische Prüfung

Elektrische Tests werden durchgeführt, um die Qualität der hergestellten Leiterplatte sicherzustellen und zu überprüfen, ob alle Komponenten ordnungsgemäß funktionieren. Während der elektrischen Tests werden verschiedene Prüfungen durchgeführt, um sicherzustellen, dass die Leiterplatte korrekt funktioniert. Dazu gehören Durchgangsprüfungen, Isolationsprüfungen, Stromprüfungen, Spannungsprüfungen und so weiter. Es ist wichtig zu beachten, dass jeder Test unterschiedlich ist und die Qualität und Genauigkeit der Tests je nach Produkt variieren. Elektrische Tests stellen sicher, dass die Leiterplatte keine Fehler aufweist und wie vorgesehen funktioniert. Elektrische Tests sind einer der letzten Schritte im Herstellungsprozess von Leiterplatten, daher ist es wichtig, die Qualitätssicherung und Produktsicherheit zu gewährleisten.

Schritt 18: Mechanische Bearbeitung

Der mechanische Bearbeitungsschritt umfasst das Schneiden und Bohren von Löchern in die Platinen, die für die Platzierung von Komponenten erforderlich sind, sowie andere Merkmale, die für die Funktion der Platine notwendig sein können. Die maschinelle Bearbeitung ist ein hochpräziser Prozess, der spezielle Werkzeuge und fortschrittliche Technologien erfordert, um hochgenaue Ergebnisse zu erzielen. Es ist wichtig, dass der Bearbeitungsprozess korrekt durchgeführt wird, da Fehler erhebliche Auswirkungen auf die Leistung der Platine haben können. Darüber hinaus kann die Bearbeitung eine Reihe verschiedener Prozesse umfassen, die jeweils zu unterschiedlichen Ergebnissen führen können. Die gängigsten Verfahren sind Bohren, Fräsen, Routen und Laserschneiden. Jedes dieser Verfahren hat seine eigenen Vor- und Nachteile und kann zur Herstellung von Leiterplatten mit unterschiedlichem Komplexitätsgrad eingesetzt werden. Die maschinelle Bearbeitung ist ein wesentlicher Schritt, um sicherzustellen, dass die hergestellten Leiterplatten von höchster Qualität sind und den Anforderungen des Kunden entsprechen.

Schritt 19: Qualitätsprüfung und Sichtprüfung

Die Qualitätsprüfung und Sichtprüfung sind wesentliche Schritte im Herstellungsprozess von Leiterplatten, die sicherstellen, dass das Endprodukt den Industriestandards und Kundenerwartungen entspricht. Dieser Prozess umfasst die sorgfältige Prüfung sowohl der physikalischen Eigenschaften als auch der elektrischen Komponenten der Leiterplatten.

Die Qualitätsprüfung und Sichtprüfung erfolgt durch eine Reihe von Tests und Bewertungen. Hier sind die Anforderungen für die Qualitätsprüfung und Sichtprüfung: Keine physischen Mängel wie Kratzer, Dellen, Grate oder andere Verformungen.

- Keine elektrischen Mängel wie fehlerhafte Lötstellen, falsche Widerstände oder andere Probleme mit den elektrischen Komponenten.

- Die Leiterplatte muss gemäß den Industriestandards und Kundenspezifikationen getestet werden.

- Alle während des Inspektionsprozesses festgestellten Probleme müssen dokumentiert und behoben werden.

- Keine potenziellen Sicherheitsrisiken wie fehlerhafte Verkabelung, falsche Spannungspegel oder andere potenzielle Probleme.

- Keine potenziellen Leistungsprobleme wie falsche Zeitsteuerung, falsche Signalpegel oder andere Probleme, die die Leistung der Leiterplatte beeinträchtigen können.

- Keine Umweltgefahren, wie z. B. bleihaltiges Lot oder andere gefährliche Materialien.

Schritt 20: Verpackung und Lieferung

Der letzte Schritt bei der Herstellung von Leiterplatten ist die Verpackung und der Versand. Dabei wird in der Regel ein Material verwendet, das die Leiterplatten umhüllt, um sie vor Staub und anderen Verunreinigungen zu schützen, ähnlich wie bei einem Vakuumverpackungsprozess. Anschließend werden die versiegelten Leiterplatten in Behälter gelegt, die sie vor Beschädigungen während des Transports schützen. Schließlich werden sie an die Verbraucher versandt.

Fertigungsanlagen

Die zur Herstellung von 6-lagigen Leiterplatten verwendeten Geräte sind ein Laminator, ein Picker, ein Ätzgerät und ein Trockner. Der Laminator wird zum Schneiden der Platten und zum Verkleben der Lagen verwendet, während der Picker zum Entnehmen der Platten aus der Maschine dient. Das Ätzgerät wird zum Entfernen der Beschichtung verwendet, und der Trockner dient zum Entfernen des Lösungsmittels von der Platte nach dem Gießen.

Materialien für die Herstellung

Der für die 6-Lagen-Fertigung verwendete Kupferstapel ist 0,4 mm dick, und die Kupferfolie ist eine 0,4 mm dicke 1-Unzen-Kupferfolie. Der für die 6-Lagen-Fertigung verwendete Kupferstapel ist 0,4 mm dick, und die Kupferfolie ist eine 0,4 mm dicke 1-Unzen-Kupferfolie. Das für die 6-lagige Fertigung verwendete Laminat ist in der Regel vom Typ FR-0, d. h. ein FR-0 mit einer Dicke von 0,33 bis 0,35 mm. Das für die 6-lagige Fertigung verwendete Laminat ist in der Regel vom Typ FR-0, d. h. ein FR-0 mit einer Dicke von 0,33 bis 0,35 mm. Das für die 6-lagige Fertigung verwendete Dielektrikum ist in der Regel ein Polyester oder ein Polyimid. Das für die 6-lagige Fertigung verwendete Dielektrikum ist in der Regel ein Polyester oder ein Polyimid. Die für die 6-lagige Fertigung verwendete Wärmesperre ist in der Regel Glas oder Keramik. Die für die 6-lagige Fertigung verwendete Wärmesperre ist in der Regel Glas oder Keramik.

Tipps

– Denken Sie daran, dass für die Herstellung von 6-lagigen Leiterplatten eine hohe Produktionsmenge erforderlich ist.

– Versuchen Sie bei der Konstruktion der 6-lagigen Leiterplatte, einen Standard-Footprint zu erstellen. Dies erleichtert die Herstellung der Leiterplatte.

– Damit 6-lagige Leiterplatten die Anforderungen an Zuverlässigkeit und hohe Leistung erfüllen, sollte das Design getestet werden. Das Design sollte auf Funktionalität und Herstellbarkeit überprüft werden.

– Stellen Sie sicher, dass die Qualität Ihrer Leiterplattenfertigung konsistent ist. Es ist wichtig, Ihre Leiterplatten vor dem Versand zu testen.

Fazit

Elektronische Bauteile wie Widerstände, Kondensatoren, Transistoren, Dioden und ICs werden immer kleiner und komplexer. Infolgedessen steigt der Bedarf an zuverlässigen und hochwertigen Bauteilen. Der Herstellungsprozess von 6-lagigen Leiterplatten ist eine kostengünstige und effiziente Methode zur Massenproduktion dieser Bauteile.