O que é DFM?

O Design for Manufacturing (DFM) é, na verdade, uma ponte entre a pesquisa e desenvolvimento e a produção. Ele simplifica, otimiza e melhora o design do produto para produzir produtos melhores a um custo menor.

Por que o DFM é tão importante?

O objetivo da empresa: baixo custo, alto rendimento, boa capacidade de fornecimento e produtos confiáveis a longo prazo. Ou seja, é possível produzir produtos melhores com menos dinheiro, e o DFM pode atender às necessidades das empresas em grande medida. O DFM desempenha um papel crucial para garantir eficiência ideal, rapidez e produtividade máxima.

Existe uma crença generalizada entre muitas pessoas de que aproximadamente 70% das despesas de fabricação de produtos podem ser atribuídas à fase inicial de projeto, abrangendo aspectos como materiais e produção. Consequentemente, o DFM possui uma capacidade notável de redução de custos.

Além disso, o DFM também pode desempenhar um papel em todo o processo de fabricação e produção.

Benefícios do DFM

- Com o DFM, os custos de produção podem ser reduzidos

- Acelerar o tempo de lançamento no mercado

- Reduzir os custos de desenvolvimento

- Minimize a necessidade de revisões ou elimine-as completamente

- Reduzir o retrabalho e os custos de retrabalho

- Encontre erros e falhas e evite-os

- Ofereça um nível elevado de excelência do produto, refinando e aprimorando continuamente o design em todas as etapas.

Requisitos do processo DFM para o projeto de PCB

Tamanho da PCB

As dimensões não devem exceder a capacidade de processamento do equipamento. Atualmente, a faixa de tamanho comumente usada é "largura (200 mm ~ 250 mm) x comprimento (250 mm ~ 350 mm)". Para PCBs com um lado longo menor que 125 mm ou um lado curto menor que 100 mm, ou formas irregulares ao redor do PCB, ele precisa ser projetado como um quebra-cabeça.

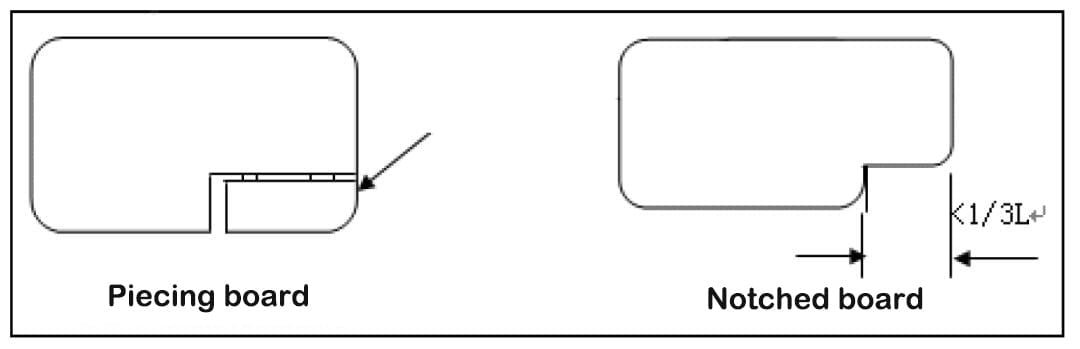

Formato da placa de circuito impresso

A forma da placa é retangular. Se não for necessário unir a placa, os quatro cantos da placa devem ser arredondados; se for necessário unir a placa, os quatro cantos da placa após a união devem ser arredondados, e o raio mínimo do canto arredondado é r=1 mm. O valor recomendado é r=2,0 mm.

Para garantir a estabilidade do processo de transmissão, o projeto deve considerar o uso de um quebra-cabeças de processo para converter o PCB de formato irregular em um formato retangular, especialmente as lacunas dos cantos devem ser preenchidas.

Para placas SMT puras, são permitidas lacunas, mas o tamanho da lacuna deve ser inferior a 1/3 do comprimento do lado para garantir que a PCB seja transportada suavemente na corrente.

Para filetes, recomenda-se um raio mínimo de 0,8 mm, e raios tão pequenos quanto 0,4 mm podem ser usados, se necessário.

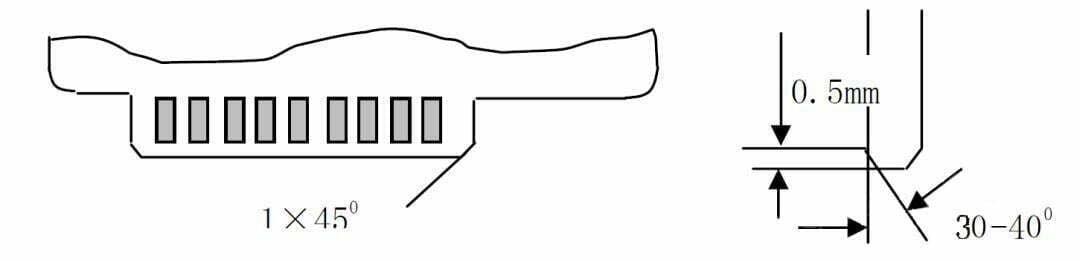

Os requisitos de projeto para os dedos dourados são mostrados na figura, exceto que o chanfro do lado de inserção é projetado de acordo com os requisitos, os dois lados da placa plug-in

Um chanfro de (1~1,5)×45° ou um canto arredondado de R1~R1,5 também deve ser projetado.

Lado da transmissão

Para minimizar a deformação da placa de circuito impresso durante a soldagem, é comum empregar o lado mais longo como direção de transmissão para placas de circuito impresso que não requerem imposição. Da mesma forma, quando a imposição é necessária, a direção do lado mais longo também deve ser utilizada como direção de transmissão. Para placas de circuito impresso com uma proporção entre o lado curto e o lado longo superior a 80%, o lado curto pode ser usado para entrega.

Como a placa terminal geralmente adota um design de quebra-cabeça, o lado do processo é geralmente usado como o lado de transmissão, e a largura mais estreita do lado do processo geralmente não é inferior a 4,5 mm.

Pontos MARK

As marcas fiduciais de posicionamento óptico, também conhecidas como pontos MARK, desempenham um papel crucial no processo de montagem. Esses pontos de marcação, frequentemente chamados de pontos de referência, servem como indicadores consistentes e mensuráveis, facilitando o alinhamento preciso dos padrões de circuito em todas as etapas de montagem. Sua função principal é garantir o posicionamento preciso de cada componente. Consequentemente, os pontos de marcação têm um significado imenso na produção SMT.

Durante o projeto da placa de circuito, o ponto MARK atua como um identificador de posição para fixar a PCB na máquina de colocação automática. A seleção dos pontos MARK afeta diretamente a eficiência da colocação de componentes realizada pela máquina de colocação automática.

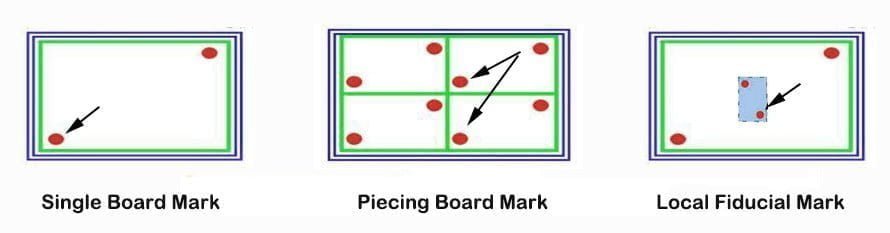

Tipos de pontos de marcação:

Geralmente, a seleção dos pontos de marcação está relacionada ao modelo da máquina de colocação automática. Existem 3 tipos de opções:

- Marcação de placa única:

Todos os produtos fabricados pela SMT devem ter pelo menos um par de pontos de marcação em cada PCB que atendam aos requisitos de design para identificação pelas máquinas SMT, como a marcação de placa única. - Marcação de placa de montagem:

A marca da placa de montagem tem apenas a função de auxiliar no posicionamento. As formas especiais de montagem da placa são:

1) A posição da marca diagonal deve ser a mesma para as placas yin e yang.

2) A posição da marca da placa espelhada deve ser a mesma. (R1=R2) Marca fiducial local: A marca

fiducial local é usada para posicionar componentes individuais, como QFP e BGA, e pode melhorar a precisão do posicionamento.

Marcar forma do ponto:

A forma preferida do ponto de marcação é um círculo sólido com um diâmetro de 1 mm (±0,2 mm), e o material é cobre nu (que pode ser protegido por um revestimento anti-oxidação transparente), estanhado ou niquelado, devendo ser dada atenção à planicidade e ao acabamento das bordas, que devem ser lisas e perfeitas, e à cor, que deve ser claramente diferente da cor de fundo circundante. Para garantir o efeito de reconhecimento do equipamento de impressão e do equipamento SMT, não deve haver outros fios, serigrafia, almofada ou Wait-Cut na área aberta do ponto MARK.

Tamanho do ponto de marcação:

1) O diâmetro mínimo do ponto de marcação é 1,0 mm e o diâmetro máximo é 3,0 mm. Pontuação da marcação: Observe que a alteração dimensional na mesma placa impressa não pode exceder 25 mícrons;

2) De particular importância é a uniformidade no tamanho de todos os pontos de marcação em todas as placas de circuito impresso com o mesmo número de placa. Este requisito aplica-se a todas as placas de circuito impresso, incluindo aquelas com números de placa idênticos fabricadas pela mesma empresa.

3) Recomenda-se que o layout RD unifique o diâmetro de marcação do ponto de marcação de todos os arquivos de imagem para 1,0 mm;

Distância do ponto de marcação:

1) O ponto de marcação (borda) deve estar a ≥5,0 mm da borda da placa impressa (o espaçamento mínimo entre os requisitos da placa de circuito impresso da braçadeira da máquina) e deve estar na placa de circuito impresso, em vez da borda da placa, e atender aos requisitos mínimos de abertura do ponto de marcação. Ênfase: Refere-se à distância entre a borda do ponto de MARCAÇÃO e a borda da placa ≥ 3,0 mm, não ao centro do ponto de MARCAÇÃO.

Raio da aresta do ponto de marcação:

Nas proximidades do ponto de marcação, é fundamental manter uma zona livre, sem elementos de circuitos adicionais ou marcações. O raio da área circular livre em torno do ponto de marcação deve ser igual ou superior ao dobro do raio (2R) do próprio ponto de marcação. Para melhorar o reconhecimento da máquina, é preferível um raio (r) três vezes maior que o raio do ponto de marcação (3R). Também é aconselhável aumentar o contraste de cor entre o ponto de marcação e o ambiente ao redor. Não são permitidos caracteres em r (cobre ou serigrafia, etc.). Em relação à seleção de materiais para pontos de marcação, várias opções estão disponíveis. Os pontos de marcação podem ser compostos de cobre nu, cobre nu protegido por um revestimento anti-oxidação transparente, niquelado ou estanhado, ou revestido com solda. Se for usada máscara de solda, ela não deve cobrir o ponto de marcação ou sua área aberta.

Pontos MARK Posicionamento:

Para garantir o posicionamento preciso dos componentes, os pontos de marcação na placa de circuito ou placa composta devem ser posicionados diagonalmente o mais distantes possível, de preferência distribuídos ao longo da diagonal mais longa.

Pontuação de planicidade:

A tolerância de planicidade da superfície para marcações de pontos de referência deve estar dentro da faixa de 15 mícrons [0,0006'], garantindo uma superfície nivelada e uniforme.

Orifícios de posicionamento:

Cada PCB deve ser projetado com pelo menos dois orifícios de posicionamento nos cantos. Em um painel de quebra-cabeças, deve haver quatro orifícios de posicionamento distribuídos nos quatro cantos. A abertura padrão dos orifícios de posicionamento é de 2,00 ± 0,08 mm, e a distância entre o centro do orifício de posicionamento e a borda da placa deve ser de 5 mm. Os componentes ou almofadas adjacentes ao orifício de alinhamento devem ter uma distância mínima de 1,5 mm da borda do orifício de alinhamento.

Validade dos pontos MARK:

A validade dos pontos MARK depende da sua aparência em pares ao longo da mesma diagonal. Para otimizar o desempenho, é crucial garantir um contraste visível na aparência visual entre a marca do ponto Mark e o material do substrato da placa impressa. Além disso, a consistência no fundo interno de todos os pontos Mark é essencial, exigindo que eles permaneçam idênticos.

Evite a metalização de orifícios:

Os orifícios de posicionamento e os orifícios de montagem sem aterramento são geralmente projetados como orifícios não metalizados para evitar quaisquer problemas de metalização.

Como aplicar o DFM na produção de produtos?

Comece com o diagrama esquemático

No processo de projeto de diagramas esquemáticos, a seleção de materiais pelo projetista gira em torno do cumprimento da funcionalidade pretendida. No entanto, é essencial considerar uma série de fatores complementares, incluindo preço, confiabilidade e ciclo de vida do material, para fazer escolhas informadas. Se você começar a pensar nisso na fase de projeto, poderá evitar muitos problemas e evitar o incômodo do fabricante.

Aqui, tenho que falar sobre a lista de materiais (BOM). Existem muitas opções de materiais compatíveis no mercado, que podem realmente resolver muitos problemas.

Layout de PCB

O layout da placa de circuito impresso (PCB) tem uma importância significativa no processo geral de design. Durante as fases iniciais do design, decisões cruciais relativas à configuração da placa têm um impacto direto no seu processo de fabricação.

1) Placa de camada única, placa de camada dupla ou placa multicamadas

As placas de duas camadas são frequentemente utilizadas para garantir a integridade do sinal e a gestão térmica, tendo também em conta a capacidade de fabrico da placa. Por exemplo, determinar a espessura da placa necessária para as vias utilizadas é a relação de aspecto de perfuração ideal, o que requer a utilização de um material de placa diferente ou a alteração do número de camadas da placa.

2) Esboço do modelo da placa

Determine o modelo e o contorno da PCB, exigindo a forma e o tamanho detalhados da placa de circuito, incluindo a colocação de componentes fixos, orifícios, ranhuras, etc. É necessário ter cuidado aqui para evitar erros de redesenho e montagem. (A vigilância é crucial neste aspecto para mitigar os riscos de erros de redesenho e montagem.)

3) Materiais

Para evitar problemas de soldagem durante a montagem, é necessário ter os materiais prontos.

Localização e roteamento de acordo com os requisitos DFM

Quando se trata do posicionamento e roteamento de componentes em placas de circuito impresso (PCB), é fundamental obter os caminhos de sinal mais curtos, especialmente em circuitos de alta velocidade e potência, para otimizar o desempenho elétrico. Durante o processo de layout da placa, torna-se imperativo que o projetista de PCB alcance um equilíbrio harmonioso entre os requisitos elétricos e as restrições de fabricação da placa.

Dispositivo de montagem em superfície

Para que a máquina de montagem possa montar automaticamente, é absolutamente necessário manter uma certa distância entre os componentes e, claro, há alguns que não podem evitar a soldagem manual.

- O plug-in e o patch devem ser colocados perpendicularmente à placa, na direção da onda de solda, o que facilita a distribuição uniforme da solda ao redor dos pinos do componente.

- A colocação do plug-in também afetará a solda. Por exemplo, quando o plug-in e o patch estão no mesmo lado da placa PCB, a soldagem por refluxo será realizada antes da soldagem por onda.

Soldagem por refluxo

- Peças SMT discretas menores com dois pinos precisam ser termicamente equilibradas para soldagem por refluxo.

- Quando uma almofada é conectada a uma grande área de metal, ela pode atuar como um dissipador de calor e fazer com que a pasta de solda nessa almofada reflua mais lentamente do que na outra almofada, resultando em uma peça monumental em pé.

- O tamanho da almofada também é um problema, pois almofadas muito grandes podem fazer com que a peça flutue fora do alinhamento, enquanto almofadas muito pequenas podem não reter pasta de solda suficiente para refluir em uma conexão sólida.

Pacotes PCB

- Orifícios passantes muito grandes para os pinos podem dispersar a solda através deles muito rapidamente, resultando em conexões de solda ruins.

- Pads SMT muito grandes podem conter pasta de solda em excesso, o que pode causar pontes com pads adjacentes e levar a curtos-circuitos.

- Padrões muito próximos também são propensos a pontes de solda. Isso é frequentemente observado em componentes de passo fino, onde não há barreira de solda suficiente entre os padrões para evitar isso.

Finalização do projeto e documentação

Além dos aspectos relacionados ao posicionamento e roteamento dos componentes, existem inúmeras outras responsabilidades envolvidas na fase de layout da PCB que afetam profundamente a capacidade de fabricação da placa.

Teste de PCB

Para verificar a precisão do processo de montagem, as placas geralmente incluem pontos de teste acessíveis às sondas do dispositivo de teste. No entanto, se os pontos de teste não estiverem incluídos no projeto original, a placa deve ser reprojetada para adicioná-los antes de entrar em produção. Reprojetos como esse não são apenas caros e demorados, mas também podem introduzir novos problemas de DFM que não existiam anteriormente.

Serigrafia e marcação de placas

As marcações em serigrafia são importantes para testes, retrabalho e depuração de placas de circuito impresso (PCB). Sem as informações necessárias na placa, a fabricação pode ser retardada enquanto os técnicos de retrabalho e teste procuram marcações específicas de peças ou polaridade.

Resumo dos desenhos do projeto

Sem informações completas e precisas sobre as modificações no projeto, pode-se perder tempo verificando detalhes de fabricação. Isso pode causar atrasos ou, pior ainda, erros durante a produção da placa.