La découpe des circuits imprimés peut faire ou défaire votre projet électronique. Que vous fabriquiez un prototype unique ou que vous vous prépariez à une production en série, il est essentiel de bien faire les choses. Mais avec autant d'outils et de techniques disponibles, par où commencer ? Ce guide complet vous expliquera tout ce que vous devez savoir sur la découpe des circuits imprimés, des bases aux méthodes avancées.

Pourquoi découper les circuits imprimés ?

En général, nous devons découper les circuits imprimés pour :

- Prototypage : s'adapter à des boîtiers personnalisés, séparer les sections fonctionnelles pour les tests.

- Réparation et modification : retirer les composants défectueux, créer de l'espace pour les nouveaux composants.

- Optimisation de la fabrication : séparer les circuits imprimés panélisés, réduire le gaspillage de matériaux.

Méthodes de découpe des circuits imprimés

Découpe manuelle

- Mode d'emploi :

- Entaillez la surface du circuit imprimé à l'aide d'une lame, puis cassez le long de la ligne (pour les cartes minces telles que les cartes en fibre de verre à couche unique).

- Utilisez des ciseaux pour effectuer des coupes rapides et grossières dans les zones non critiques.

- Idéal pour :

- Circuits imprimés fins (≤1,6 mm), petits lots ou prototypes temporaires.

- Limites :

- Risque élevé de bords irréguliers ou de déformation de la carte.

- Ne convient pas aux cartes épaisses ou multicouches.

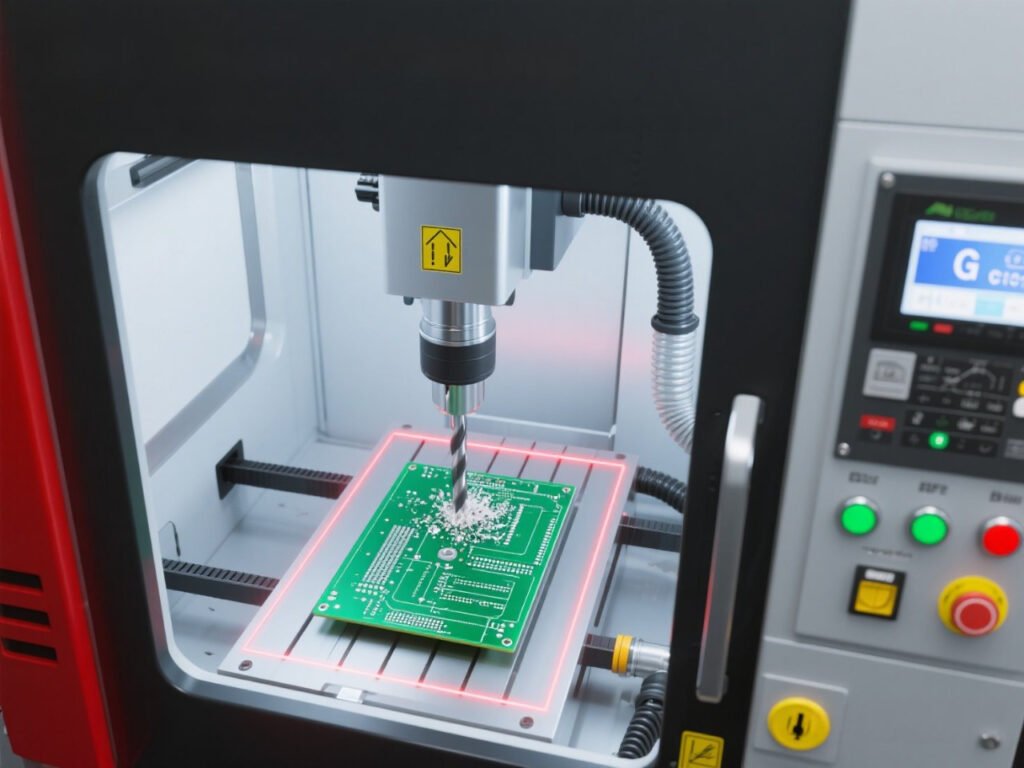

Découpe de précision CNC

- Fonctionnement :

- Programmez un dessin dans la machine, qui fraise le circuit imprimé à l'aide de fraises rotatives.

- Idéal pour :

- Coupes de haute précision, formes complexes ou circuits imprimés multicouches.

- Production à petite échelle.

- Avantages :

- Bords réguliers, sans bavures, et résultats reproductibles.

- Inconvénients

- Coût initial élevé (de plusieurs centaines à plusieurs milliers de dollars).

- Nécessite un logiciel de CAO et une configuration technique.

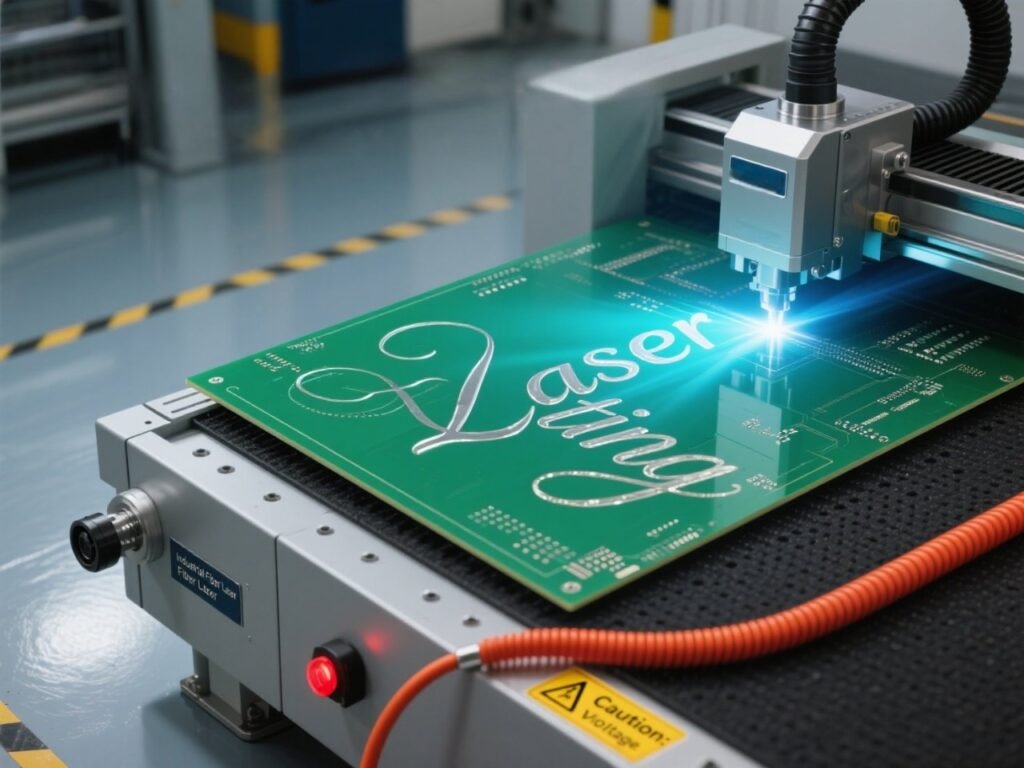

Découpe au laser

- Fonctionnement :

- Un laser haute puissance vaporise le matériau du circuit imprimé le long du tracé de coupe.

- Idéal pour :

- Composants à micro-échelle ou géométries complexes (par exemple, circuits imprimés flexibles).

- Considérations importantes :

- Évitez les lasers amateurs : ils ne disposent souvent pas de dispositifs de sécurité et peuvent enflammer les matériaux des circuits imprimés.

- Produit un minimum de débris, mais nécessite une extraction des fumées pour les sous-produits toxiques.

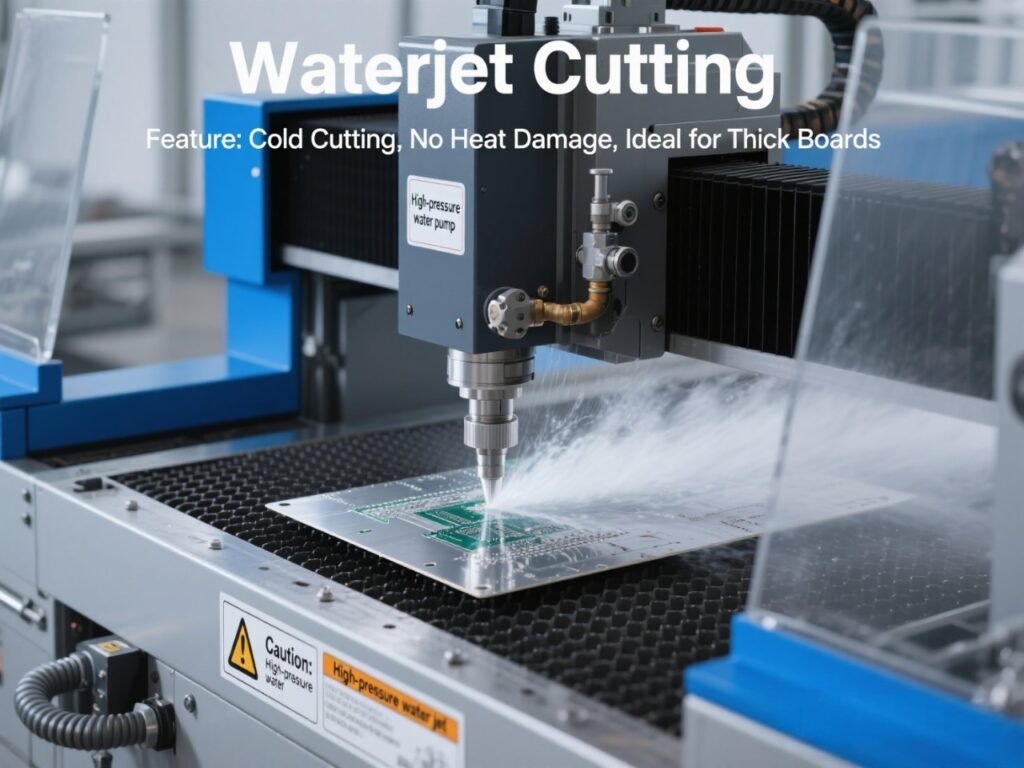

Découpe au jet d'eau

- Fonctionnement :

- Un jet d'eau concentré mélangé à des abrasifs découpe la planche sans générer de chaleur.

- Idéal pour :

- PCB épais (≥3 mm) ou composants sensibles à la chaleur.

- Avantages :

- Aucun dommage thermique aux composants ou aux matériaux.

- Inconvénients

- Équipement volumineux et coûteux ; principalement utilisé dans les environnements commerciaux.

Préparation avant la découpe

- Équipement de sécurité :

- Équipement : masque N95, lunettes de sécurité et gants (la poussière de fibre de verre présente un risque pour les voies respiratoires).

- Ventilation : Travaillez dans un endroit bien ventilé ou utilisez un extracteur de fumées.

- Planifiez la découpe :

- Marquez la ligne de coupe à l'aide d'un marqueur permanent ou d'un logiciel de CAO (pour CNC/laser).

- Mesurez deux fois pour éviter des erreurs coûteuses.

- Fixez le circuit imprimé :

- Utilisez un étau, des pinces ou du ruban adhésif double face pour empêcher tout mouvement pendant la découpe.

- Choisissez le bon outil :

- Adaptez l'outil à l'épaisseur et au matériau de la carte (par exemple, des forets diamantés pour les circuits imprimés en céramique).

- Testez sur un morceau de rebut :

- Entraînez-vous sur un circuit imprimé de rechange afin de perfectionner votre technique et les réglages de l'outil.

Processus de découpe étape par étape

Pour la découpe manuelle

- Marquez la ligne de coupe

- Utilisez une règle ou un gabarit pour les lignes droites ; tracez les courbes à l'aide d'un gabarit ou à main levée.

- Effectuez la découpe

- Pour rainurer et casser : appliquez une pression ferme et régulière pour rainurer la planche, puis pliez-la doucement jusqu'à ce qu'elle se casse.

- Pour les outils rotatifs : démarrez l'outil à faible vitesse, puis augmentez progressivement la vitesse tout en le guidant le long de la ligne.

- Ébavurer et lisser les bords

- Poncez avec du papier abrasif de grain 400 à 1000 ou utilisez une lime métallique pour éliminer les bords tranchants.

- Nettoyez la planche

- Essuyez avec de l'alcool isopropylique pour éliminer la poussière et les débris.

Pour la découpe CNC

- Conception en CAO

- Utilisez un logiciel tel que Eagle, KiCad ou Fusion 360 pour créer le chemin de découpe.

- Exporter et calibrer

- Enregistrez la conception sous forme de fichier GERBER ou de code G, puis calibrez la machine en fonction de l'épaisseur du matériau.

- Faire fonctionner la machine

- Surveillez le processus pour vous assurer qu'il n'y a pas d'erreurs (par exemple, rupture de mèche dans la CNC).

- Inspecter et finir

- Vérifiez la précision ; retouchez les bords si nécessaire.

Pour la découpe laser

- Mise sous tension de l'équipement

- Allumez le compresseur d'air, le refroidisseur, le stabilisateur de tension et relâchez le bouton d'arrêt d'urgence. Allumez les commandes principales (démarrage, servo, laser) dans l'ordre.

- Importer la conception et définir les paramètres

- Importez la conception du circuit imprimé dans le logiciel (par exemple, LightBurn, AutoCAD). Sélectionnez et délimitez la zone de découpe, puis choisissez/enregistrez les paramètres (puissance, vitesse, mise au point).

- Calibrer et activer le soufflage de gaz

- Installez la buse appropriée et effectuez un calibrage en un clic. Vérifiez les résultats et activez la fonction de soufflage de gaz (azote/air comprimé) pour éliminer les débris.

- Positionner, tester et découper

- Sélectionnez la conception délimitée, positionnez-la sur la table de travail et effectuez un test des bordures pour vérifier le tracé. Lancez le processus de découpe laser et vérifiez la précision.

Comment choisir la bonne méthode ?

| Factor | Manual Cutting | CNC Router | Laser Cutting | Waterjet Cutting |

|---|---|---|---|---|

| Cost | Low ($10-$50) | High ($500+) | Very High (Industrial) | Very High (Industrial) |

| Precision | Low | High | Very High | High |

| Ideal Board Thickness | Thin (<1.6mm) | Thick (1-5mm) | Any | Thick (3+mm) |

| Complexity of Cuts | Straight lines only | Complex shapes | Intricate designs | Any shape |

| Safety Risks | Low (if careful) | Low (enclosed) | High (fumes) | Low (dust control) |

Foire aux questions

Q : Puis-je couper un circuit imprimé avec une scie à métaux ?

R : Oui, mais utilisez une lame à dents fines et fixez solidement la planche. Préparez-vous à fournir plus d'efforts manuels et à obtenir des bords potentiellement irréguliers.

Q : La découpe au laser est-elle sans danger pour un usage domestique ?

R : Uniquement avec des lasers de qualité industrielle conçus pour les circuits imprimés. Les lasers amateurs présentent des risques d'incendie et de fumée ; évitez de les utiliser pour les panneaux en fibre de verre.

Q : Comment éviter que le PCB ne se fissure pendant la découpe ?

R : Utilisez un serrage adéquat, évitez de vous précipiter et choisissez un outil adapté à l'épaisseur de la planche. Pour les planches épaisses, entaillez plusieurs fois avant de casser.

Q : Quelle est la meilleure façon d'éliminer les déchets de PCB ?

R : Les PCB contiennent des matières dangereuses. Recyclez-les dans le cadre de programmes de recyclage des déchets électroniques ou dans des installations spécialisées.