Cos'è un PCB a foro passante?

Il foro passante è un foro in un materiale elettricamente conduttivo (come una scheda di circuito stampato (PCB)) attraverso il quale vengono saldati i terminali, che è placcato con un metallo. Il metallo è occasionalmente scelto per essere più resistente alla corrosione rispetto alla saldatura, pur essendo elettricamente più conduttivo della saldatura. I materiali utilizzati includono ottone, rame e acciaio inossidabile.

Dove vengono utilizzati i PCB a foro passante?

Invece di realizzare una versione a montaggio superficiale di un PCB, i produttori possono utilizzare componenti a foro passante per determinate applicazioni, dove ha senso avere fori invece di pad.

Un PCB a foro passante ha fori di montaggio su un lato che sono abbastanza grandi per una punta standard o altri strumenti per fissare i componenti con viti o bulloni. L’altro lato della scheda ha spesso pad in rame in modo che i componenti possano essere facilmente saldati sul retro della scheda.

tipi di fori in pcb

La scheda di circuito stampato a foro passante (TH PCB o TH board) è il tipo più comune di scheda di circuito stampato utilizzata nell’elettronica. Le schede a foro passante possono essere ulteriormente suddivise in versioni a estremità singola e a doppia estremità. Tradizionalmente, è diviso in 3 tipi su pcb:

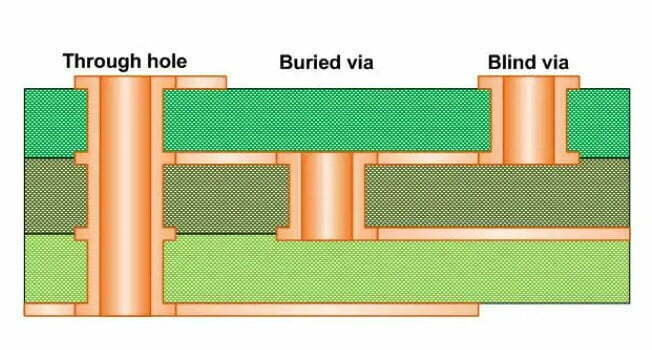

- Foro passante placcato (PTH)

Un foro passante placcato è un tipo di foro passante (un foro che attraversa completamente una scheda di circuito stampato) che è placcato su entrambi i lati con uno strato di metallo, tipicamente rame.

- Foro via interrato (BVH)

Un foro via interrato è un foro via che è stato placcato con rame, rendendolo invisibile. In molte schede di circuito, ci sono aree placcate in rame progettate per connessioni di avvolgimento di fili. Queste aree placcate in rame possono ossidarsi o danneggiarsi. I via interrati forniscono un modo per riparare o sostituire queste connessioni. Un via interrato può essere visibile se un filo danneggiato viene sostituito o se vengono eseguiti lavori di riparazione sulla scheda.

- Foro via cieco (BVH)

Un via cieco è un foro placcato in rame che collega lo strato superiore o inferiore della scheda di circuito stampato a uno o più degli strati interni.

Vantaggi di un PCB a foro passante

- Durata maggiore

I componenti a foro passante possono durare decenni, mentre i componenti a montaggio superficiale durano solo pochi anni. Questo perché più del componente è esposto all’ambiente e può corrodersi, mentre i componenti a montaggio superficiale hanno solo contatti sulla superficie.

- Più facile trovare parti di ricambio.

A meno che il tuo prodotto non sia ancora in produzione e utilizzi una scheda di circuito a tecnologia di montaggio superficiale (SMT), sarai in grado di trovare parti di ricambio per i progetti a foro passante.

- Costo inferiore

Le schede a foro passante sono più economiche da produrre e assemblare. Per assemblare un prodotto SMT, i lavoratori devono utilizzare costosi robot pick-and-place per posizionare i componenti nel posto giusto, il che è costoso.

- Più facile montare i fili

È possibile avvolgere facilmente i fili attorno a una scheda forata per fissarli invece di utilizzare adesivi speciali e colla a caldo utilizzati con le schede a montaggio superficiale.

Svantaggi di un PCB a foro passante

- Tempo di assemblaggio più lungo

Le schede a foro passante richiedono più tempo per essere assemblate rispetto alle schede SMT perché è necessaria una pressa pneumatica o meccanica speciale per assemblare le schede e i lavoratori devono utilizzare un saldatore per completare il lavoro.

- Rischio di errori

La manipolazione delle schede a foro passante è più manuale, quindi c’è un maggiore rischio di errori durante il processo di assemblaggio

- Peso maggiore

Le schede a foro passante hanno più componenti e componenti più grandi rispetto alle schede SMT, il che le rende più pesanti.

Come sono realizzati i PCB a foro passante?

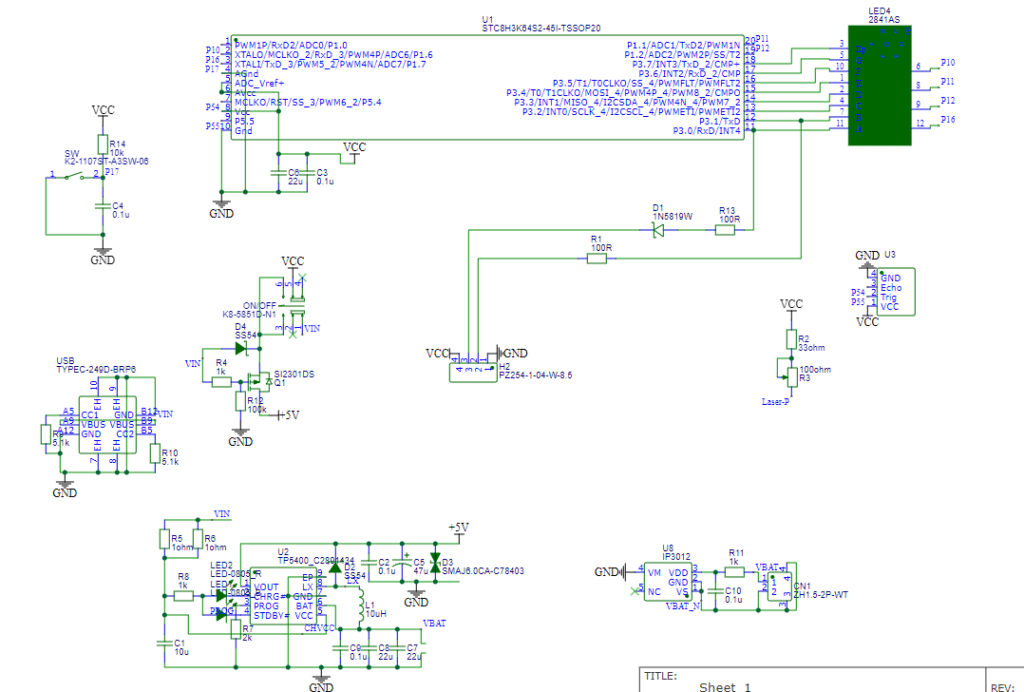

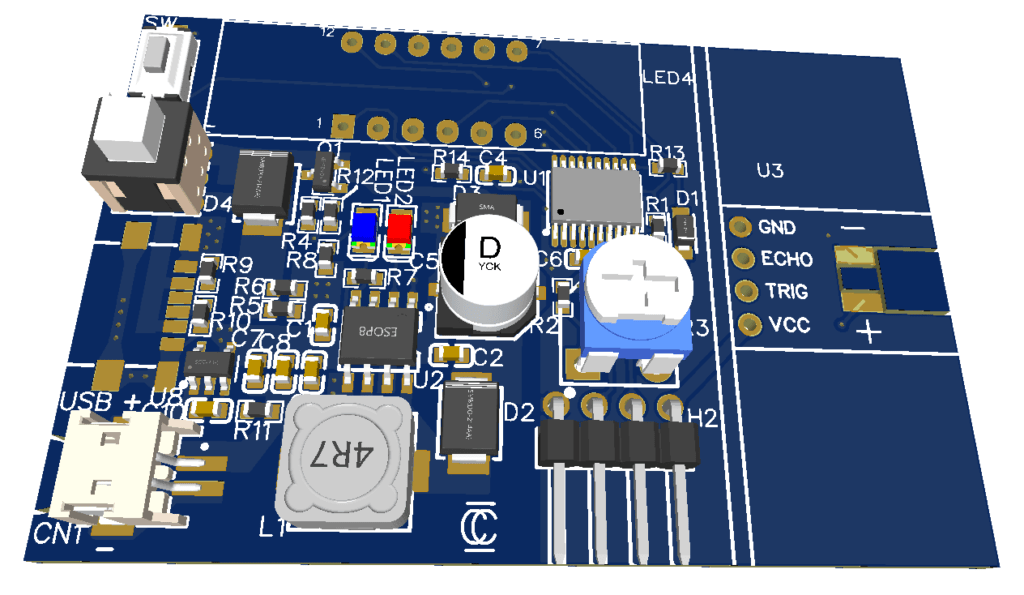

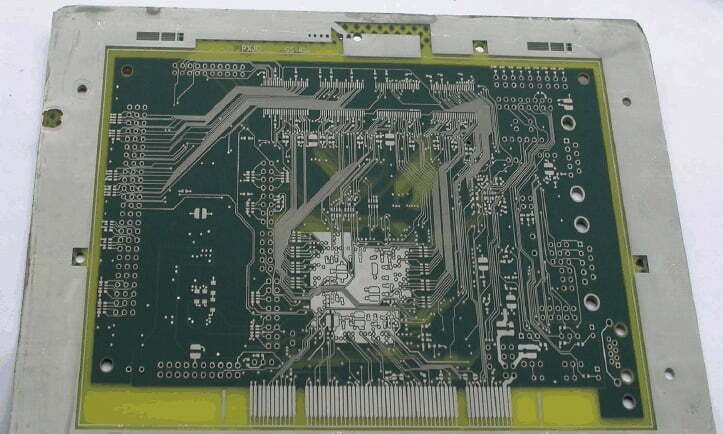

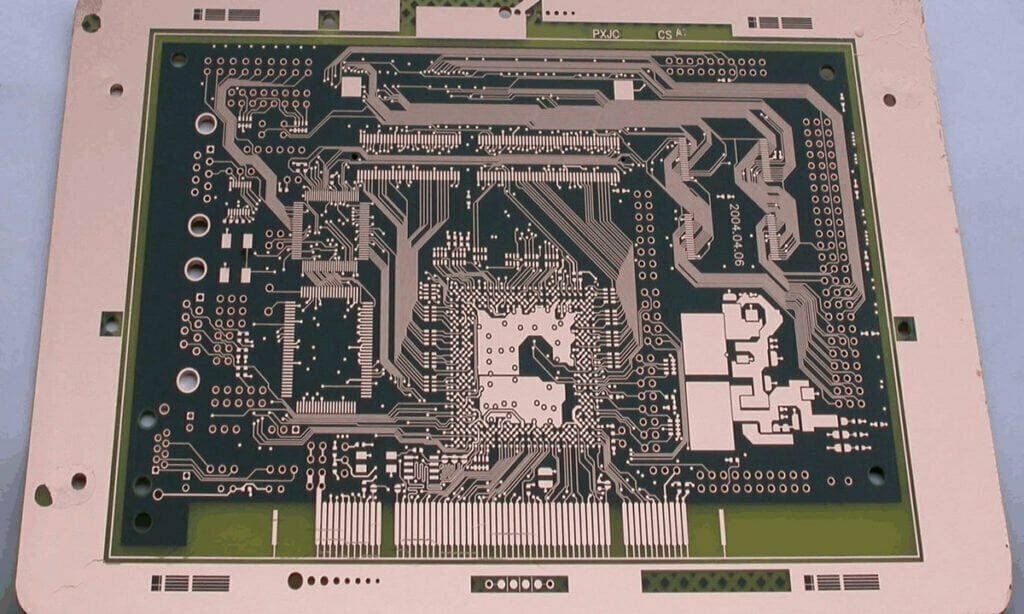

2. Layout del PCB

Un diagramma di layout è una rappresentazione visiva del routing elettrico e fisico dei componenti e delle loro interconnessioni. Qui è dove si inseriscono tutti i dati, come le dimensioni, i materiali, le tracce e così via.

Suggerimento

Potrebbe includere anche annotazioni come una descrizione dei materiali utilizzati, eventuali requisiti di montaggio speciali o una nota sul tipo di costruzione utilizzata.

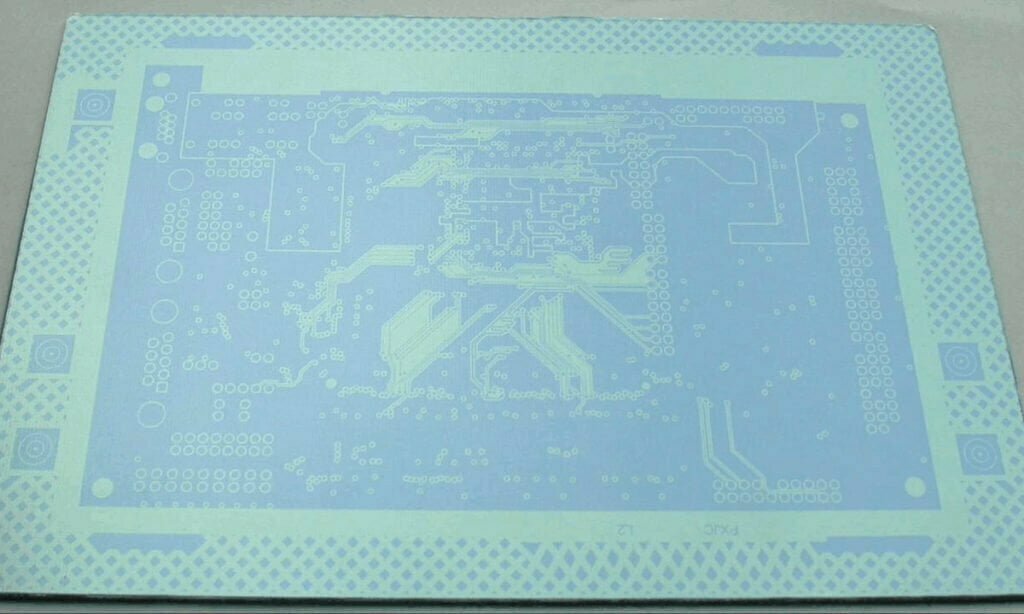

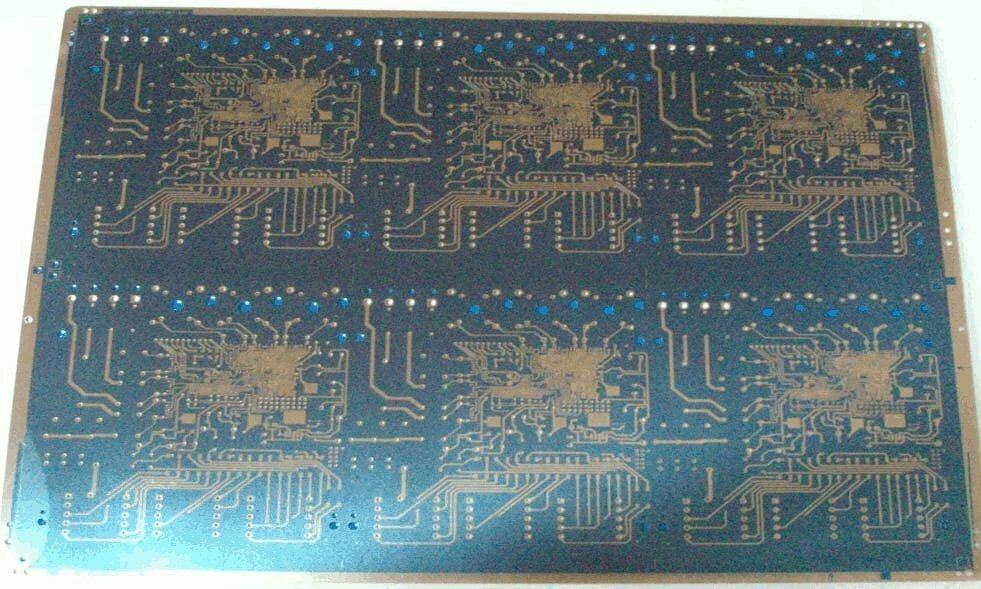

3. Fotoresist del PCB e trasferimento dell'immagine

3.1 Fotoresist del PCB

Il passo successivo è creare un layout del PCB con fotoresist utilizzato per creare l’immagine dell’assemblaggio del PCB.

Per farlo, si posiziona il diagramma di layout in una macchina a fotomaschera che proietta un modello di luce sul diagramma di layout. Il modello di luce passa attraverso il diagramma su un sottile foglio di carta trattata chimicamente (chiamato fotoresist). Una volta esposto il fotoresist, viene sviluppato con un solvente.

3.2 Trasferimento dell'immagine del PCB

In generale, il trasferimento dell’immagine del livello interno del PCB non è necessario perché il livello interno del PCB di solito non è esposto all’ambiente esterno. Tuttavia, se si desidera rendere il proprio prodotto più bello o se si desidera proteggere il proprio prodotto da danni, si consiglia il trasferimento dell’immagine del livello interno del PCB.

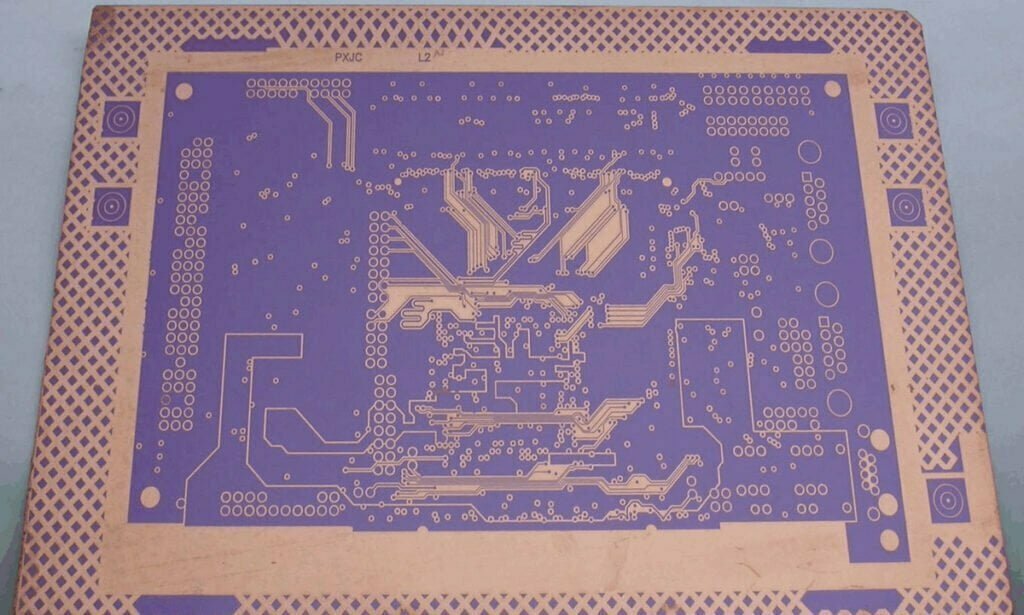

4. Incisione del livello interno del PCB

L’incisione del livello interno del PCB è un processo di rimozione del rame(I) sullo strato sottostante la lamina di rame, che viene immerso in una soluzione acida.

Il motivo di ciò è che il rame sulla superficie del PCB può agire come un isolante e impedire una buona connessione con le parti elettrolitiche o polimeriche solide.

Per rimuovere questo strato, si può utilizzare una soluzione di incisione (come acido solforico, acido nitrico o acido solforico concentrato). La soluzione può essere versata in un serbatoio e immersa in esso un PCB (con il rame sulla sua superficie). Quando la soluzione raggiunge la sua fase attiva, possiamo rimuovere il PCB da essa.

Suggerimento

Durante l’incisione del livello interno del PCB, ricorda che il trasferimento del flusso non è possibile e devi prestare attenzione a trasferirlo nella direzione corretta.

5. rimozione della pellicola secca interna

La rimozione della pellicola secca interna del PCB comporta la rimozione del rivestimento della pellicola dal PCB (Printed Circuit Board) consentendo ai singoli componenti sulla superficie del PCB di essere visibili attraverso uno strato trasparente.

La rimozione della pellicola secca interna del PCB può essere eseguita manualmente utilizzando un raschietto e/o espellendo manualmente il rivestimento con un dispositivo come un DesoxIT, o automaticamente con un dispositivo come un DRI-RAD o DRI-RAS.

Suggerimenti

a) La rimozione della pellicola secca interna del PCB è un modo economico e privo di rischi per pulire e raschiare i PCB senza danneggiare la superficie del PCB.

b) Comporta l’immersione del PCB in un bagno di solvente per un certo periodo di tempo per rimuovere il rivestimento sulla superficie del PCB.

c) Può essere utilizzato su PCB senza marcature PCB e anche su PCB con marcature come schermatura EMI, schermatura RF, ecc.

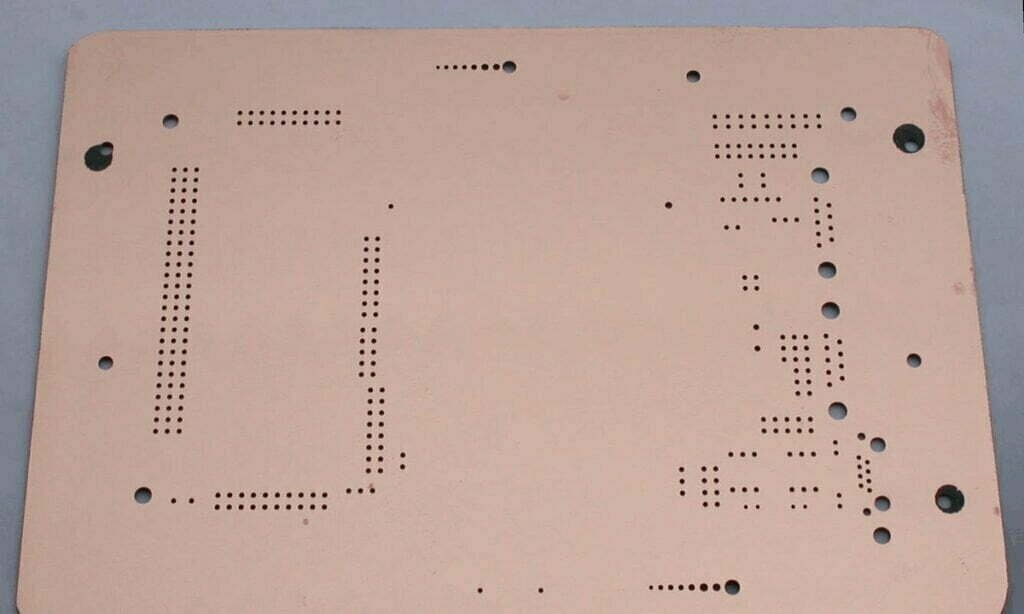

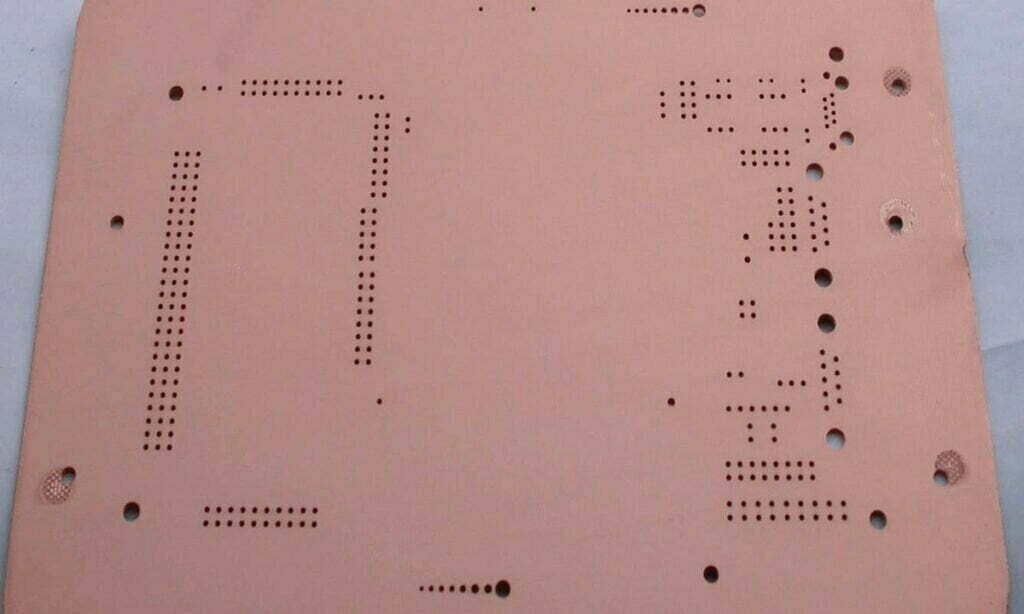

6. Foratura dei fori passanti del PCB

Il passo successivo è forare il pannello per creare fori per il montaggio dei componenti sul PCB. Il pannello viene posizionato sotto una macchina di foratura, che utilizza strumenti come alesatori rotativi e punte PTH per creare fori passanti nei substrati del PCB.

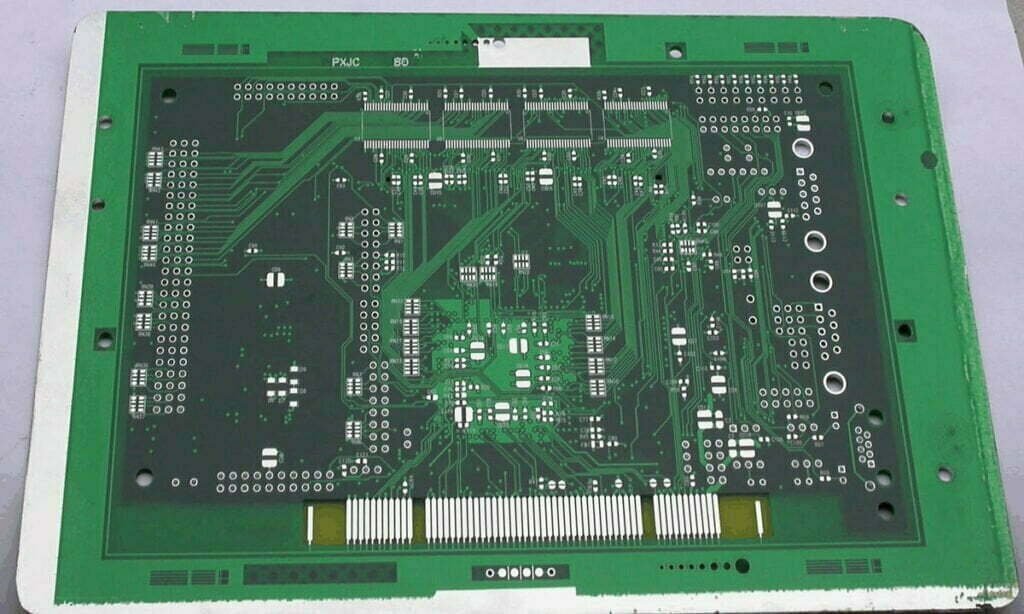

7. Rivestimento in rame del PCB

Quindi, ricopri il pannello di rame esposto con un sottile strato di rame. Puoi farlo tramite elettroplaccatura o placcatura senza elettroliti.

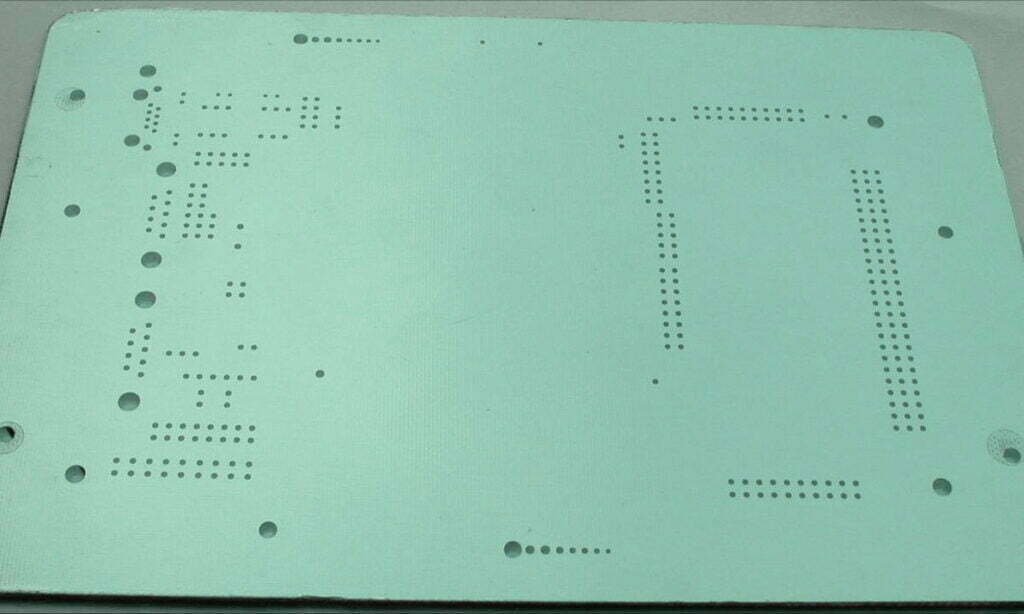

8. Maschera di saldatura

La maschera di saldatura del PCB è il rivestimento che viene posizionato sul PCB per ridurre la quantità di incrostazioni che si formano sulla superficie delle schede a causa dell’esposizione all’umidità. La maschera di saldatura è realizzata con una resina che aderisce alla superficie delle schede e ha un rivestimento dielettrico su entrambi i lati.

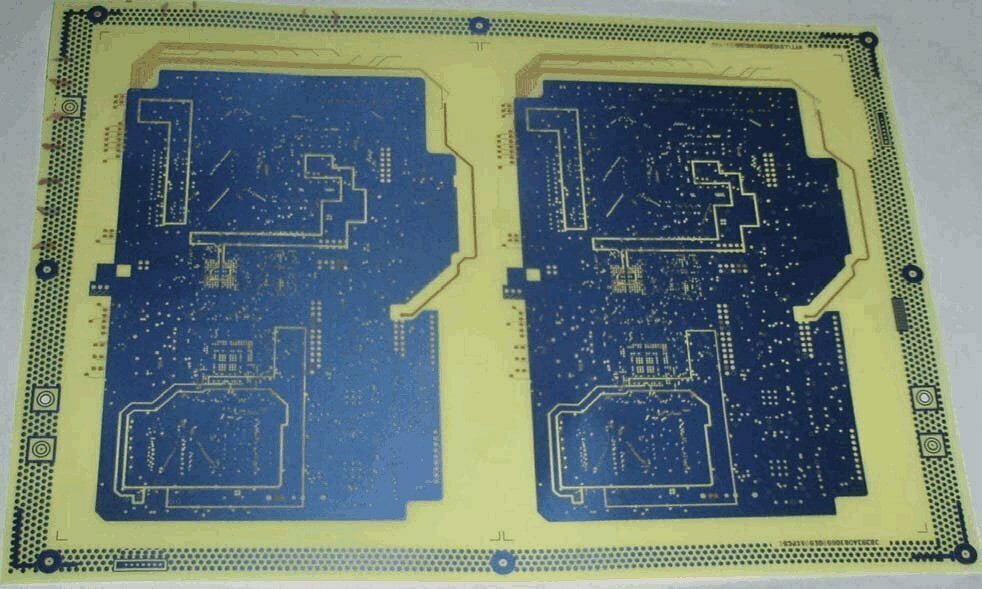

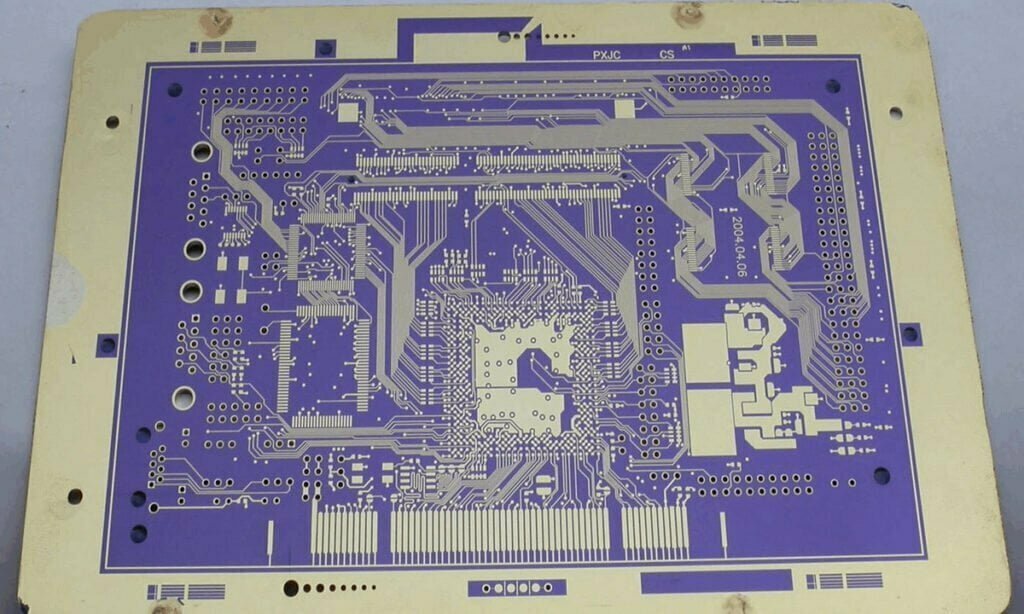

9. Fotoresist dello strato esterno

Il fotoresist dello strato esterno del PCB viene utilizzato per creare strutture di fotoresist autonome su un PCB in modo simile alla stampa flessografica.

Il fotoresist viene applicato al PCB utilizzando un rivestitore rotativo o un rivestitore a nastro oscillante e polimerizzato in luce UV o visibile, seguendo qualsiasi processo specifico fornito dal produttore. Le risultanti strutture di fotoresist autonome possono quindi essere accoppiate con il modello del circuito prima dell’incisione.

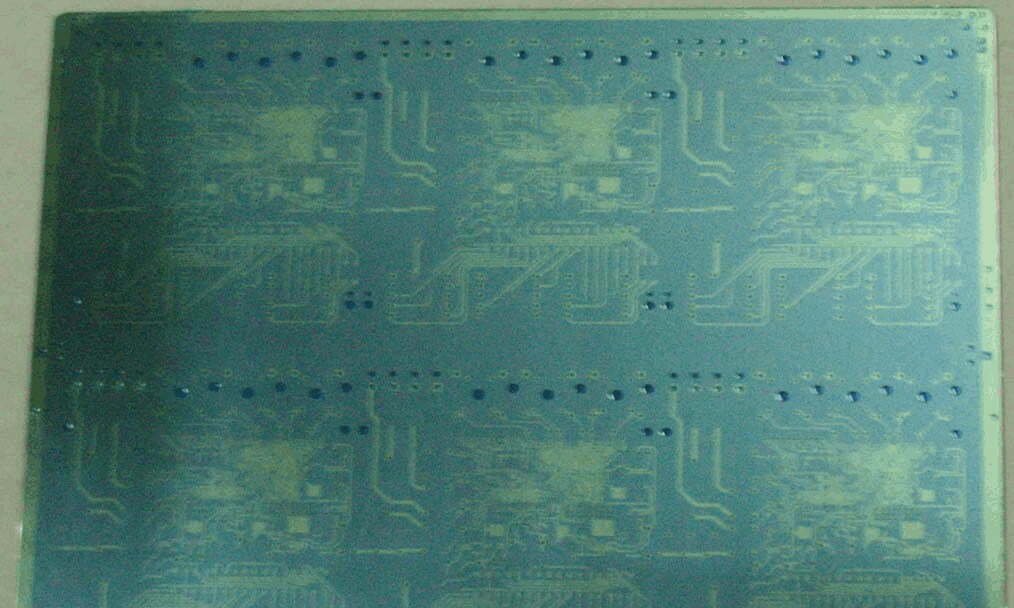

10. Trasferimento dell'immagine dello strato esterno

Per il trasferimento dello strato esterno, è possibile ottenerlo utilizzando salviette umide e trasferimento di carta. Trasferisci salviette umide e carta su materiale isolante come la laminazione PET o PE.

Quando si utilizza il processo ENIG per la fabbricazione del PCB, è necessario seguire il processo seguente:

1). Immersione in bagno di nichel.

2). Asciugatura dell’area/Desensibilizzazione.

3). Lavaggio con Agua.

4). Lavaggio con bagno di acqua.

5). Seconda immersione nel bagno.

6). Unità di asciugatura/polimerizzazione finale.

12. Elettro-stagno

L’elettro-stagno è un processo in cui un film di polietilene ad alta densità (P.H.D.P) viene elettroplaccato sulla superficie di una scheda a circuito stampato (PCB).

I PCB sono prima rivestiti con silano per fungere da anodo e l’elettrolita come catodo, e quindi placcati applicando una bassa tensione tra i contatti elettrici sul PCB e l’elettrolita.

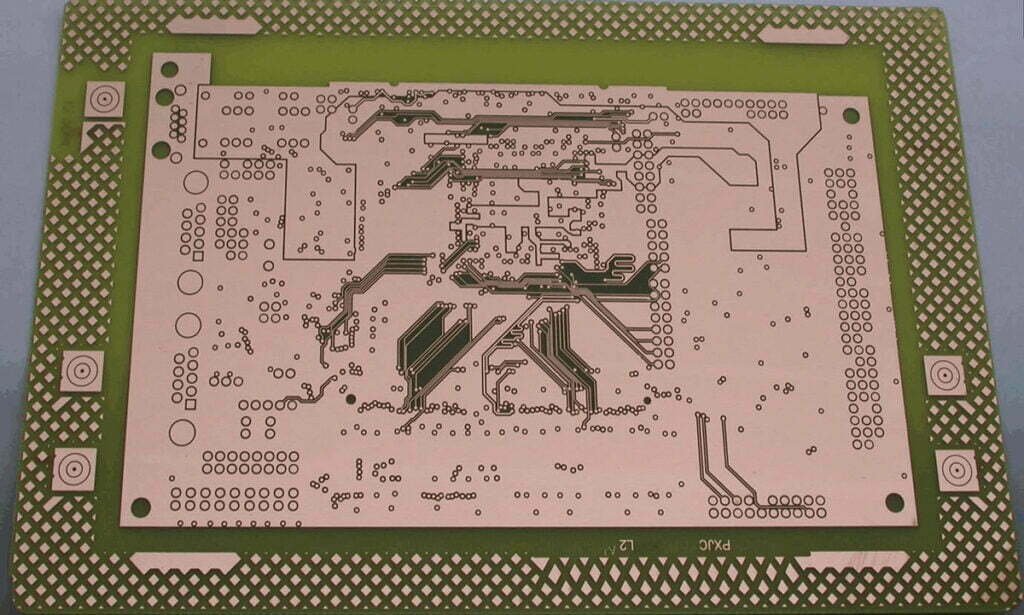

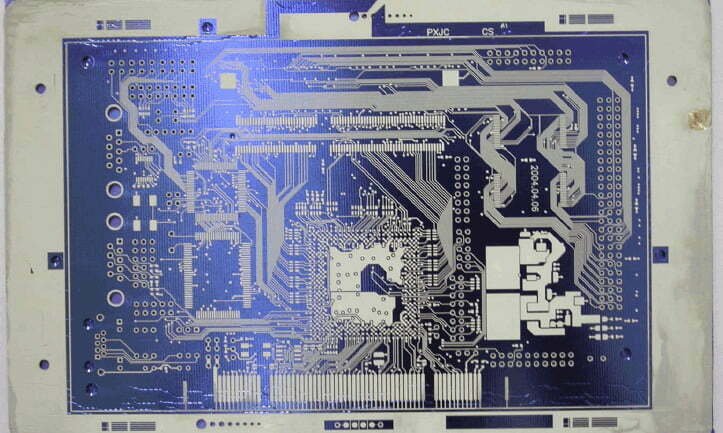

13. Rimozione della pellicola umida esterna

La rimozione della pellicola umida esterna viene eseguita tra la scheda e i componenti in plastica o metallo circostanti, per rimuovere vernice o placcatura dalle schede a circuito stampato prima dell’assemblaggio nei prodotti finiti.

14. Incisione dello strato esterno

Lo strato esterno del PCB viene inciso per produrre le seguenti parti:

a) Un’apertura per il passaggio dei fili per la saldatura.

b) Un modello definito sul PCB per il routing.

c) Un’apertura per i componenti da saldare sul PCB.

d) Una placcatura della superficie del PCB che ne consente il collegamento a una scheda a circuito stampato.

Suggerimento

Durante l’incisione dello strato esterno del PCB, degli strati conduttivi, è importante proteggere i PCB da ossidi e particelle nell’aria, perché potrebbero entrare nei chip e causare cortocircuiti o distruggere il chip. Pertanto, prima di incidere lo strato esterno del PCB, è necessario raccogliere tutta la polvere e smaltirla in modo sicuro.

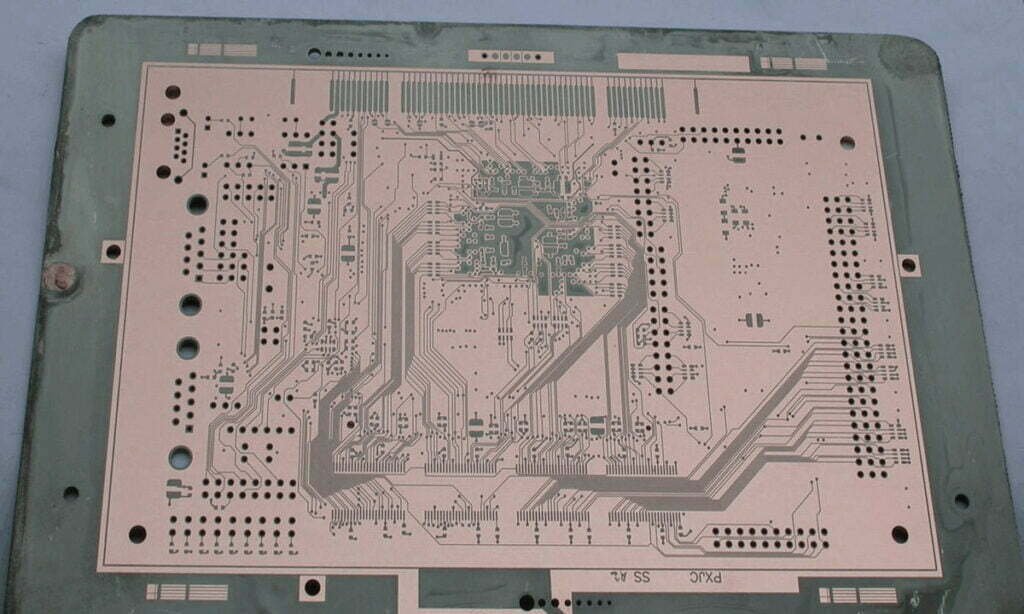

15. Rimozione dello stagno

La rimozione della stagnatura è il processo di rimozione della stagnatura e del rame da un PCB. Può essere eseguita in diversi modi, a seconda del tipo di prodotto, della disponibilità dei materiali e delle competenze ed esperienza dell’operatore.

a). Il modo più comune per rimuovere la stagnatura da un PCB è utilizzare un solvente. La rimozione della stagnatura a base di solvente è efficace, ma richiede tempo e può comportare la formazione di sottoprodotti tossici.

b). Un’altra opzione è utilizzare acido o acido cloridrico. La rimozione della stagnatura a base di acido è più veloce, ma produce una stagnatura di qualità inferiore.

c). Una terza opzione è combinare i due metodi, utilizzando un solvente per rimuovere la vernice seguito da acido per rimuovere la stagnatura rimanente.

Hasl è un processo di saldatura che rimuove la saldatura in eccesso da una scheda a circuito stampato (PCB).

Il processo di HASL è semplice: la saldatura in eccesso viene bruciata dalla PCB riscaldando la scheda al di sopra del suo punto di fusione con una pistola ad aria calda.

Suggerimento

Sebbene questo metodo funzioni bene, ha dei limiti:

a). La pistola ad aria calda può essere utilizzata solo per pochi secondi alla volta.

b). Inoltre, a causa delle imperfezioni superficiali sui PCB, parte della saldatura si staccherà inevitabilmente dalla scheda e rimarrà sulla stessa pistola.

c). Non è disponibile una superficie piana per la tua scheda, quindi devi farvi fronte.

d). Hai bisogno di due pezzi di scheda per tenersi a vicenda.

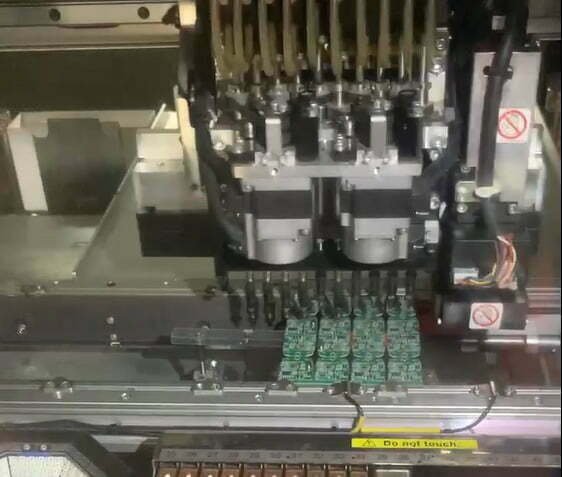

17. Assemblaggio PCB a foro passante

Ci sono diversi modi per l’assemblaggio di PCB a foro passante:

- Posizionare i componenti

La tecnologia di montaggio superficiale (SMT) è l’opzione più efficiente per l’assemblaggio di un gran numero di PCB a foro passante. SMT consente di montare i componenti direttamente sulla parte superiore della scheda utilizzando pin, che si collegano ai pad sulla superficie della scheda.

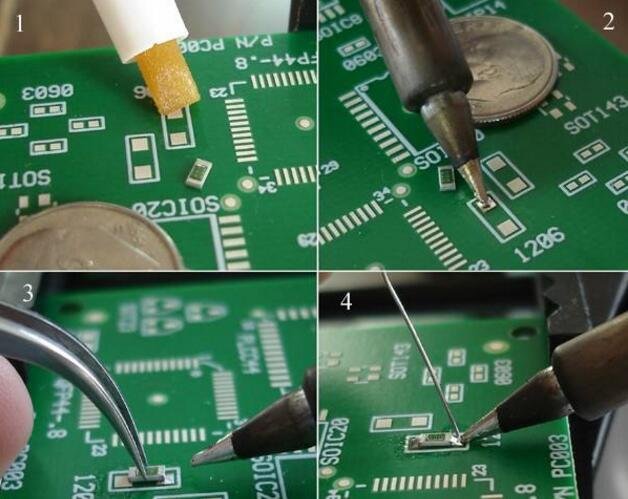

- Saldatura PCB a foro passante

Dopo che i componenti sono stati posizionati sulla PCB, è possibile saldarli insieme con apparecchiature pick-and-place. È inoltre possibile creare connessioni tra i componenti utilizzando fili, adesivi conduttivi o altri componenti per formare un circuito elettrico.

Suggerimenti per la saldatura di PCB:

9 Suggerimenti e trucchi essenziali per la saldatura di elettronica per principianti

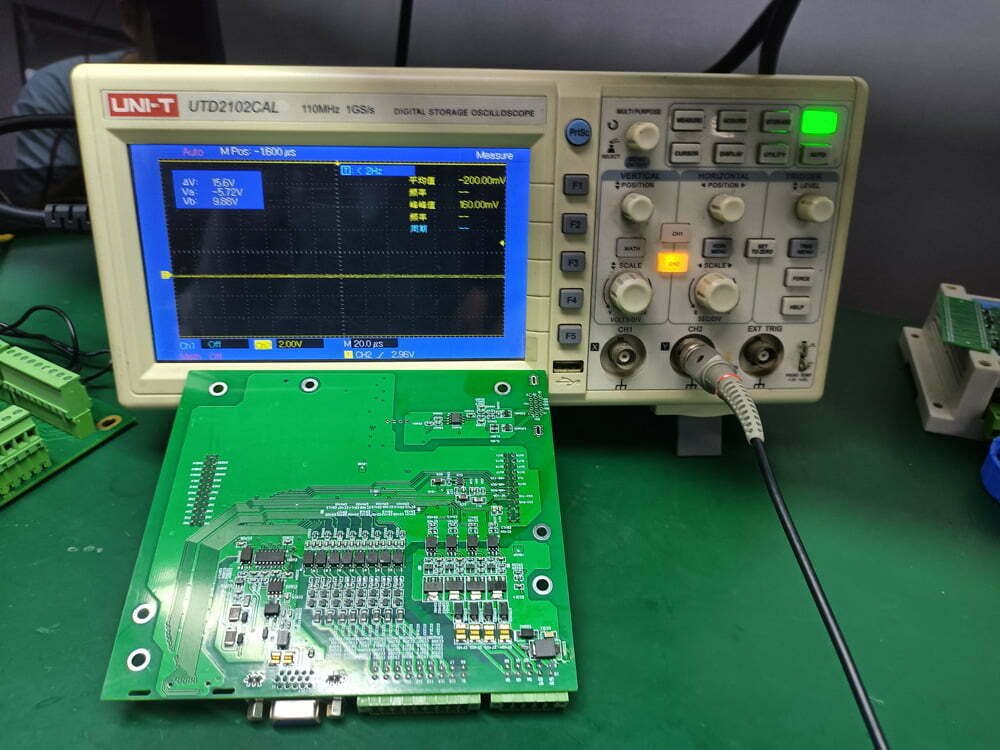

18. Test PCB a foro passante

Una volta completato il processo di assemblaggio, viene testato per assicurarsi che tutti i componenti funzionino correttamente.

Punto di test a T-foro

Il punto di test del foro è un foro discreto nella scheda a circuito stampato che consente di accedere ai segnali interni (pin) di un componente, o di collegare fili o ponticelli a questi pin.

Inoltre, possono essere utilizzati anche per collegare segnali tra due componenti diversi senza modificare la scheda a circuito stampato.

Dimensioni PCB a foro passante

Non esiste uno standard ufficiale per le dimensioni dei PCB a foro passante. Tuttavia, ecco alcune linee guida che possono essere seguite per ottenere buoni risultati:

1. Il tipo di componente per cui verrà utilizzata la PCB.

2. La caratteristica del componente (dimensioni, forma e peso).

3. Il materiale di cui è fatto il componente.

4. La quantità e le dimensioni del componente in questione.

5. La capacità della macchina per fori PCB utilizzata per produrre le dimensioni del foro sulla PCB (se presente).

Tabella delle dimensioni dei fori passanti PCB

Suggerimenti

Più piccolo è il foro, meno tracce di piombo saranno necessarie;

Più piccolo è il foro, maggiore è la perdita di segnale;

Più piccolo è il foro, più difficile è praticare con precisione.

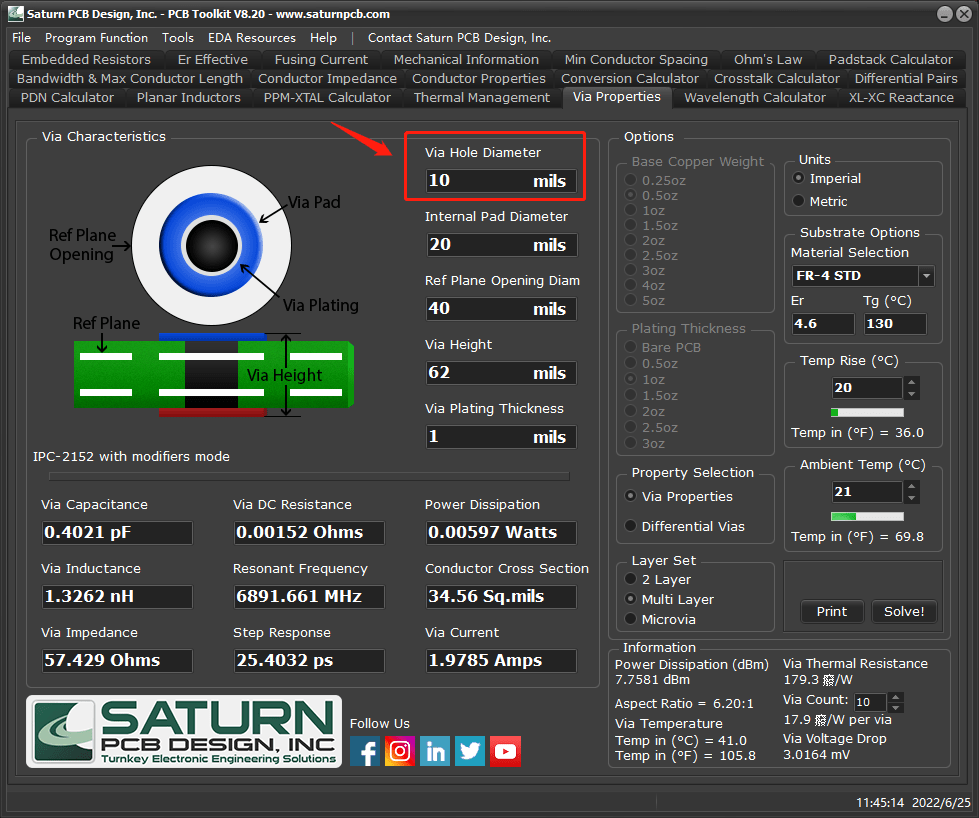

calcolatore delle dimensioni dei fori passanti PCB

Il Saturn PCB Toolkit è una fantastica risorsa freeware per i calcoli di PCB, particolarmente utile per progettisti e ingegneri. Include numerose funzionalità utili, come il diametro del foro passante, la capacità di corrente di una traccia del circuito, la corrente, le coppie differenziali e altro ancora.