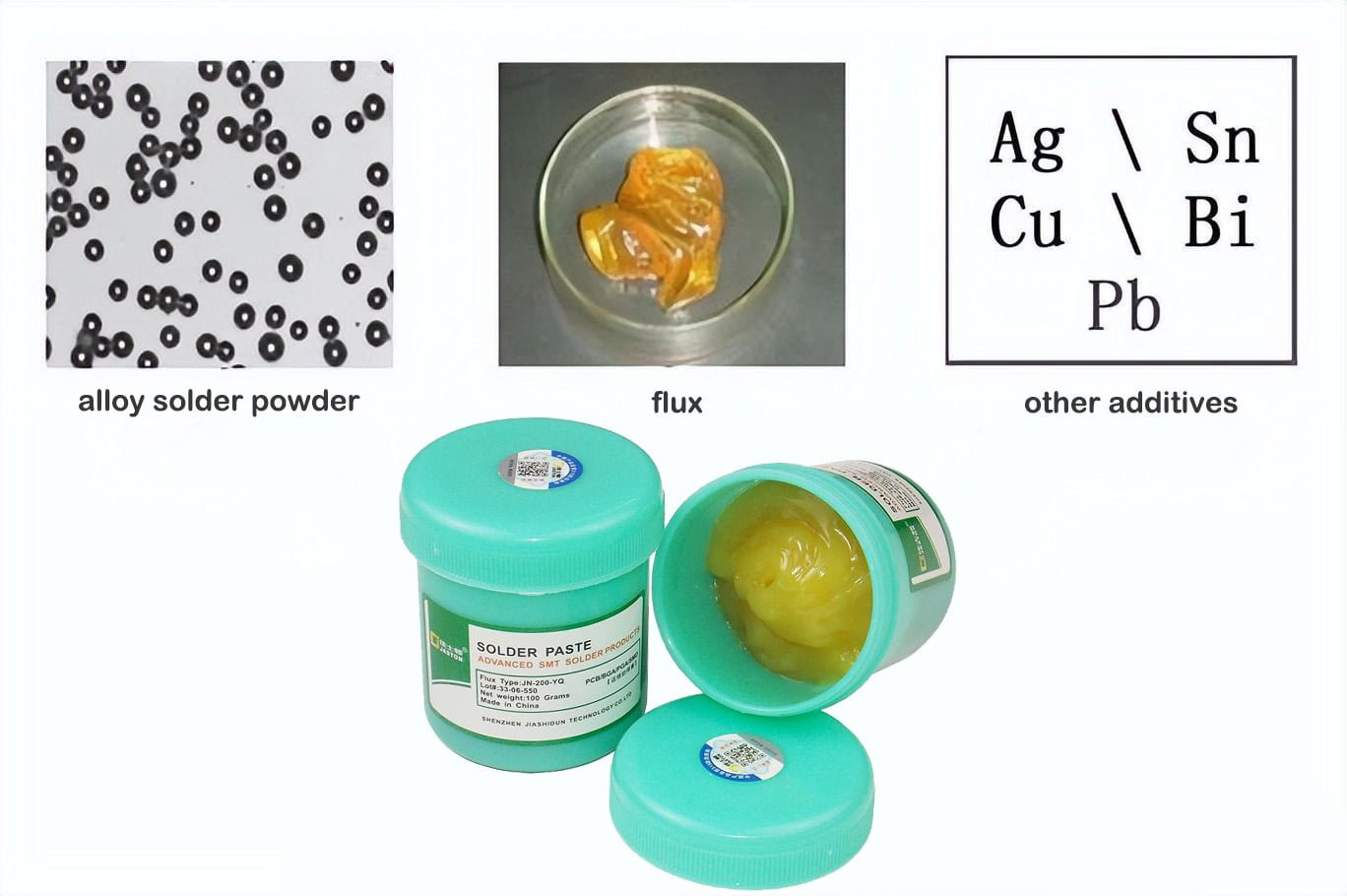

O que é pasta de solda?

A pasta de solda, também conhecida como creme de solda ou pasta de estanho, é uma mistura usada principalmente para unir componentes metálicos. Ela tem uma composição complexa, consistindo em pó de solda, fluxo e outros aditivos, dependendo dos requisitos específicos da pasta de solda.

A pasta de solda possui um certo nível de viscosidade, permitindo que ela adira a componentes eletrônicos em locais específicos. À medida que a temperatura aumenta, a pasta de solda passa por um processo chamado refluxo, no qual os solventes e aditivos evaporam, resultando em uma conexão permanente entre os componentes eletrônicos e a placa de circuito impresso (PCB).

Composição da pasta de solda

A pasta de solda é composta principalmente por pó de liga de solda e fluxo, misturados e bem agitados para formar uma mistura pastosa. O pó de liga de solda representa 85% a 90% do peso total, e o fluxo representa 10% a 15%.

Pó de solda de liga

O pó de solda de liga é fabricado pelo método de pulverização em gás inerte, e o tamanho das partículas do pó é determinado por classificação. A forma do pó de solda é dividida em esférica e indefinida, sendo a esférica adequada para impressão. O pó de solda de liga comumente usado tem duas categorias: com chumbo e sem chumbo.

Os pós de solda com chumbo incluem estanho-chumbo (Sn-Pb), estanho-chumbo-prata (Sn-Pb-Ag), estanho-chumbo-bismuto (Sn-Pb-Bi), etc. A composição de liga mais comumente usada é 63% Sn/37% Pb e 62% Sn/36% Pb/2% Ag.

Os pós de solda sem chumbo incluem estanho-prata (Sn-Ag), estanho-prata-cobre (Sn-Ag-Cu), etc., dos quais a composição de liga mais comum é 96,5% Sn/3,5% Ag e 93,6% Sn/4,7% Ag/1,7% Cu.

Fluxo

Na pasta de solda, o fluxo da pasta é o transportador do pó da liga. Sua composição é basicamente a mesma dos fluxos de uso geral. Para melhorar o efeito de impressão e a tixotropia, às vezes são adicionados agentes tixotrópicos e solventes. Através da ação do agente ativo no fluxo, é possível remover a superfície do material soldado e a película de óxido do próprio pó de liga, de modo que a solda se espalhe rapidamente e adira à superfície do metal soldado. A composição do fluxo tem um grande impacto na expansão da pasta de solda, na molhabilidade, no colapso, nas alterações de viscosidade, nas propriedades de limpeza, nos respingos de solda e na vida útil de armazenamento.

Tipos de pasta de solda

Pasta de solda com chumbo e sem chumbo

A pasta de solda com chumbo é composta principalmente por Sn e Pb, como Sn5/Pb95 ou Sn10/Pb90. A pasta de

solda sem chumbo é composta principalmente por estanho, prata e cobre, com teor de chumbo inferior a 1000 ppm.

Pasta de solda com ponto de fusão baixo e alto

A pasta de solda mais comumente usada tem um ponto de fusão que varia de 178 a 221 °C. Dependendo do tipo e da composição dos metais utilizados, o ponto de fusão da pasta de solda pode ser aumentado para mais de 250 °C ou reduzido para menos de 150 °C. Diferentes pontos de fusão da pasta de solda podem ser escolhidos com base na temperatura de soldagem necessária.

Pasta de solda R, RMA e RA

Seguindo o princípio de classificação da atividade geral do fluxo líquido, a pasta de solda pode ser dividida em três níveis: não ativa (R), levemente ativa (RMA) e ativa (RA).

De acordo com a viscosidade da pasta de solda

A viscosidade da pasta de solda pode variar bastante, normalmente variando de 100 a 600 Pa·s, e pode até mesmo exceder 1000 Pa·s. A seleção depende do processo específico de dispensação.

De acordo com o método de limpeza da pasta de solda

A pasta de solda pode ser classificada em tipos de limpeza com solvente orgânico, solúvel em água e sem limpeza, com base no método de limpeza.

Pasta de solda com solvente orgânico:

Durante o processo de soldagem, esse tipo de pasta de estanho apresenta melhor "velocidade de estanhagem" e proporciona bons "efeitos de soldagem". Após a conclusão do trabalho, há mais resíduos de resina na superfície da placa de circuito impresso. Os trabalhadores podem usar agentes de limpeza para lavar. A placa de circuito impresso ficará brilhante, sem resíduos, garantindo boa resistência de isolamento e passando por vários testes de desempenho eletrônico.

Pasta de solda solúvel em água:

Devido ao excesso de resíduos na superfície da placa de circuito impresso causado pelas técnicas de fabricação antigas, a qualidade do produto e o desempenho eletrônico foram afetados negativamente. Os processos de limpeza usados naquela época envolviam principalmente o uso de CFCs, que são prejudiciais ao meio ambiente e proibidos em muitos países. Em resposta a isso, surgiu a pasta de solda solúvel em água, permitindo a limpeza após a soldagem e reduzindo os custos do produto, ao mesmo tempo em que atendia aos requisitos ambientais.

Pasta de solda sem limpeza:

Após a soldagem, a superfície da placa de circuito impresso fica relativamente lisa, com resíduos mínimos, eliminando a necessidade de limpeza adicional. Ela pode ser submetida a vários testes de desempenho elétrico. Esse tipo de pasta de solda não só garante a qualidade da soldagem, mas também encurta o processo de fabricação e melhora a eficiência.

Armazenamento e uso da pasta de solda

Armazenamento:

Ao receber a pasta de solda, registre a hora de chegada, o prazo de validade, o modelo, etc., e realize a inspeção de aceitação. Se necessário, realize testes e verificações de acordo com as especificações fornecidas pelo fornecedor.

Cada lote de pasta de solda deve ser armazenado separadamente, e o princípio "primeiro a entrar, primeiro a sair" deve ser seguido na hora de usar.

A pasta de solda deve ser armazenada selada em um ambiente a 5-10 °C. Altas temperaturas podem causar uma reação química entre o fluxo e o pó de liga de solda, levando ao aumento da viscosidade e afetando a capacidade de impressão. Baixas temperaturas (abaixo de 0 °C) podem causar a cristalização da resina no fluxo, deteriorando as propriedades da pasta de solda.

Uso:

Geralmente, a pasta de solda deve ser retirada da geladeira um dia antes do uso. Ela deve ser retirada com pelo menos 2 horas de antecedência. O recipiente da pasta de solda só deve ser aberto quando a pasta de solda atingir a temperatura ambiente. Abri-lo em baixas temperaturas pode levar à absorção de umidade, resultando em bolas de solda durante o refluxo. Evite usar ferramentas como sopradores de ar quente ou ar condicionado para acelerar o aquecimento da pasta de solda.

Após abrir a pasta de solda, inspecione sua superfície. Se ela estiver endurecida ou se houver separação do fluxo, é necessário um tratamento especial e ela não deve ser usada. Se a superfície da pasta de solda parecer normal, ela deve ser misturada lenta e uniformemente usando um misturador ou manualmente antes do uso. Se a pasta de solda estiver muito viscosa para passar suavemente pelas aberturas do estêncil ou por um dispensador quantitativo, um diluente adequado deve ser adicionado e bem misturado antes do uso.

Depois de retirar a pasta de solda, certifique-se de fechar bem o recipiente para evitar que o fluxo evapore.

Aplicação da pasta de solda:

Existem três métodos principais para aplicar pasta de solda: dispensação por seringa, serigrafia e impressão por estêncil. A dispensação por seringa envolve o uso de um dispensador especializado ou aplicação manual com pasta de solda em forma de barril, o que é adequado para produção em pequenos lotes. A serigrafia utiliza uma malha feita de fios de nylon ou aço inoxidável com padrões gravados para transferir a pasta de solda para a placa de circuito impresso. Geralmente, é adequada para montagens de baixa a média densidade em produção de pequenos a médios lotes. O método mais comumente usado é a impressão por estêncil, que usa folhas de latão ou aço inoxidável com padrões gravados para aplicar a pasta de solda na placa de circuito impresso. Aqui, vamos nos concentrar no método de uso ao usar a impressão por estêncil.

- Determine a quantidade inicial de pasta de solda a ser aplicada no estêncil com base no tamanho da placa e no número de juntas de solda. Geralmente, comece com 200-300 g de pasta de solda (garantindo sua capacidade de rolagem) e adicione um pouco mais após imprimir por um tempo.

- A temperatura ideal para a impressão da pasta de solda é 25 ± 3 °C, com umidade relativa de 60%. Temperaturas mais altas podem fazer com que a pasta de solda absorva umidade e resulte em bolas de solda durante o refluxo.

- Se a pasta de solda permanecer no estêncil por mais de 30 minutos sem uso, ela deve ser agitada usando a função de mistura de uma impressora serigráfica antes da aplicação.

- O segredo para aplicar a pasta de solda na placa de circuito impresso é garantir o posicionamento preciso nas almofadas de solda dos componentes. Se a aplicação for imprecisa, a pasta de solda deve ser removida e reaplicada (não use álcool para limpar a pasta de solda sem limpeza).

Reciclagem:

Se houver um longo intervalo entre os usos, a pasta de solda deve ser devolvida ao recipiente e bem fechada até ser usada novamente. Em princípio, a pasta de solda deve ser usada no mesmo dia após a abertura. A pasta de solda raspada do estêncil também deve ser fechada e refrigerada.

Outras considerações:

Outras pastas de solda impressas da placa de circuito para instalar componentes no tempo certo, mais do que o tempo deve ser limpeza da pasta de solda após a reimpressão. Conclua a montagem da placa de circuito, na medida do possível, dentro de 4 horas para concluir a soldagem por refluxo. Solda por refluxo da placa de circuito, precisa da limpeza deve concluir a limpeza no mesmo dia, evita que os resíduos da pasta de solda no circuito produzam corrosão.

Como escolher a pasta de solda?

Escolha da atividade do fluxo

O fluxo é um dos principais componentes da pasta de solda. A pasta de solda pode utilizar três tipos diferentes de fluxo: fluxo R (fluxo de colofónia), fluxo RMA (fluxo de colofónia moderadamente ativado) e fluxo RA (fluxo de colofónia totalmente ativado). Os ativadores nos fluxos de resina moderadamente ativados e totalmente ativados ajudam a remover camadas de óxido e outros contaminantes da superfície metálica, facilitando a umectação da solda nas almofadas montadas na superfície e nos terminais ou pinos dos componentes. A escolha da atividade do fluxo depende da limpeza da placa de circuito impresso montada na superfície e da frescura dos componentes. Geralmente, pode-se escolher a atividade média, com a opção de níveis de alta atividade ou não ativados, se necessário, ou mesmo níveis superativados.

Seleção da viscosidade

A viscosidade da pasta de solda deve ser selecionada com base no método de aplicação, e a viscosidade da pasta de solda depende das características do processo de aplicação (como tamanho da malha da tela, velocidade do rodo, etc.). Para serigrafia, uma faixa de viscosidade típica é de 100-300Pa. Para impressão com estêncil, deve-se escolher uma viscosidade mais alta, variando de 200-600Pa. Para aplicações de dispensação, a viscosidade deve ser em torno de 100-200Pa.

Seleção do conteúdo metálico

O teor de metal na pasta de solda determina o tamanho das juntas de solda. O tamanho das juntas de solda aumenta com o aumento da porcentagem de metal. No entanto, mesmo uma pequena alteração no teor de metal em uma determinada viscosidade pode ter um impacto significativo na qualidade das juntas de solda. Por exemplo, com a mesma espessura de pasta de solda, uma alteração de 10% no teor de metal pode mudar a junta de excessiva para insuficiente. Geralmente, a pasta de solda usada para componentes de montagem em superfície deve ter um teor de metal de 88% a 90%.

Seleção do tamanho das partículas do pó de solda

A forma das partículas do pó de solda determina o teor de oxigênio e a capacidade de impressão da pasta de solda. As partículas esféricas são superiores às elípticas, e as partículas esféricas menores têm menor capacidade de oxidação.