O que é fluxo de soldagem?

O fluxo de soldagem é uma substância química que auxilia e facilita o processo de soldagem, ao mesmo tempo em que tem um efeito protetor e previne reações de oxidação.

O fluxo é amplamente utilizado na brasagem de instrumentos de relógios, peças de precisão, dispositivos médicos, artesanato em aço inoxidável, louças, comunicações móveis, produtos digitais, equipamentos de refrigeração de ar condicionado e refrigeradores, óculos, facas, radiadores automotivos e várias placas de PCB e esferas de solda BGA.

Função do fluxo

Remoção de óxidos superficiais

Devido ao oxigênio atmosférico, várias substâncias são, na verdade, envoltas por uma camada de óxido, com espessura de cerca de 2 × 10-9 ~ 2 × 10-8 m. Na soldagem, a película de óxido certamente impedirá a solda de molhar o material base, a soldagem não poderá ser realizada adequadamente, portanto, deve-se revestir a superfície do material base com fluxo, para que o óxido na superfície do material base seja restaurado, a fim de alcançar o objetivo de eliminar a película de óxido.

Por outro lado, a alta temperatura da soldagem tende a oxidar a superfície do material soldado. O fluxo ajuda a interromper o processo de oxidação.

Reduzir a tensão superficial do material

A tensão superficial do material afetará a qualidade da soldagem, outra função do fluxo é reduzir a tensão do material. A tensão superficial da solda fundida impedirá que ela se difunda para a superfície do material base, o que afeta o processo de umectação adequado. Quando o fluxo cobre a superfície da solda fundida, a tensão superficial da solda líquida pode ser reduzida, de modo que o desempenho de umectação é significativamente melhorado.

Proteja o material base da soldagem

O material soldado destruiu a camada de proteção original da superfície durante o processo de soldagem. Um bom fluxo após a soldagem retoma rapidamente a função de proteger o material soldado. Além disso, ele também pode acelerar a transferência de calor da ponta do ferro de solda para a solda e a superfície da solda. O fluxo certo também pode deixar a junta soldada bonita.

Características do Flux

O fluxo é um material auxiliar indispensável no processo de soldagem SMT. Na soldagem por onda, o fluxo e a solda são usados separadamente, enquanto na soldagem por refluxo, o fluxo é usado como uma parte importante da pasta de solda. O efeito da soldagem é bom ou ruim, além da qualidade do processo de soldagem, dos componentes e das placas de circuito impresso, a escolha do fluxo é muito importante. Um bom desempenho do fluxo deve ter as seguintes características:

- Ponto de fusão mais baixo do que a solda, antes que a solda derreta, o fluxo deve ser derretido primeiro, a fim de dar pleno uso ao fluxo.

- Infiltração e difusão mais rápidas do que a solda derretida, geralmente requer expansão em cerca de 90% ou mais de 90%.

- A viscosidade e a gravidade específica são menores do que as da solda, a viscosidade dificulta a infiltração e a difusão, e uma proporção elevada não permite cobrir a superfície da solda.

- A soldagem não produz respingos de cordão de solda e não produz gases tóxicos nem odores irritantes fortes.

- Após a soldagem, os resíduos são fáceis de remover e não apresentam corrosão, não são higroscópicos e não são condutores.

- Não gruda nas mãos após a soldagem, as juntas de soldagem não são fáceis de puxar pela ponta.

- Armazenamento estável à temperatura ambiente.

Tipos de fluxo

Existem quatro tipos principais de fluxos: colofónia (RO), resina (RE), orgânico (OR) e inorgânico (IN). Cada tipo de fluxo tem 3 níveis de atividade à escolha (baixo, médio e alto). Os níveis L, M e H são subdivididos em duas categorias: com halogenetos ou sem halogenetos.

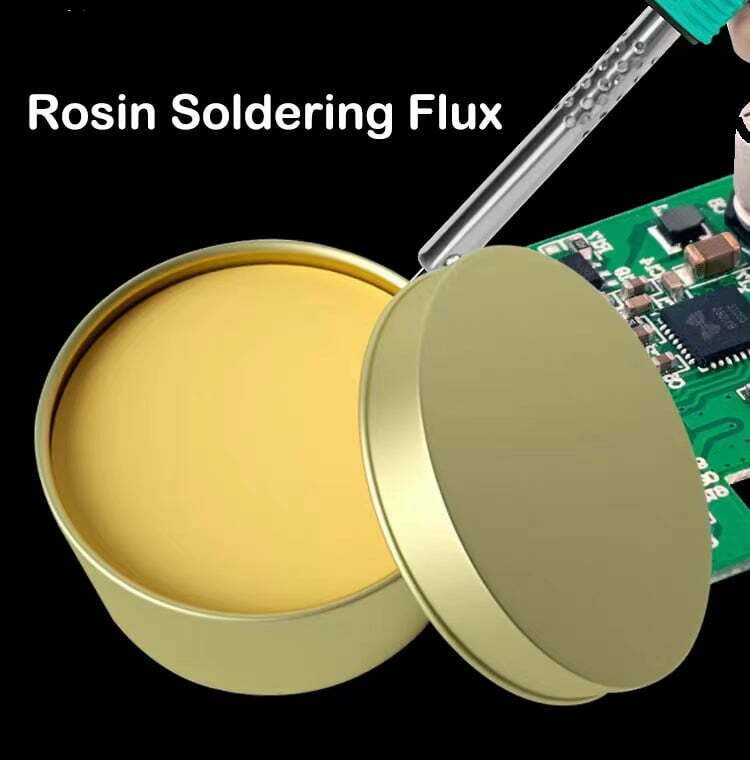

Fluxo de resina

Fluxo de colofónia, também conhecido como fluxo de soldadura de colofónia ou colofónia de soldadura. Ajuda a remover óxidos e outros contaminantes da superfície, permitindo um melhor fluxo de soldadura e juntas de soldadura mais resistentes. O fluxo de colofónia é normalmente utilizado tanto em processos de soldadura manual como automatizados.

O fluxo de resina está disponível em várias formas, incluindo líquido, pasta e sólido (fio de solda com núcleo de fluxo). É frequentemente aplicado usando um ferro de solda, pistola de solda ou caneta de fluxo. O resíduo de fluxo deixado após a soldagem deve ser limpo para evitar qualquer potencial corrosão a longo prazo ou problemas elétricos.

Fluxo de resina

A maior parte da soldagem em produtos eletrônicos é usada em fluxo de resina. Como só pode ser dissolvida em solventes orgânicos, também é conhecida como fluxo de solvente orgânico, cujo principal componente é a colofónia. A colofónia no estado sólido é inativa, apenas quando no estado líquido é ativa, seu ponto de fusão de 127 ℃ pode durar até 315 ℃. A melhor temperatura para soldagem com estanho é 240 ~ 250 ℃, portanto, está na faixa de temperatura ativa da colofónia, e seus resíduos de soldagem não apresentam problemas de corrosão. Essas características tornam a colofónia um fluxo não corrosivo e amplamente utilizado na soldagem de equipamentos eletrônicos.

Fluxo orgânico

Os fluxos da série orgânica estão entre os fluxos da série inorgânica e os fluxos da série de resina, que também pertencem aos fluxos ácidos solúveis em água. O fluxo solúvel em água contém ácido orgânico à base de ácido láctico e ácido cítrico, pois seu resíduo de solda pode ser retido na solda por um período de tempo sem corrosão grave, portanto, pode ser usado na montagem de dispositivos eletrônicos, mas geralmente não é usado na pasta de solda SMT, porque não tem a viscosidade do fluxo de colofónia (para desempenhar um papel na prevenção do movimento dos componentes SMD).

Fluxo inorgânico

Os fluxos da série inorgânica têm fortes efeitos químicos, o desempenho do fluxo é muito bom, mas o efeito de corrosão é grande, pertencendo ao fluxo ácido. Como se dissolve na água, também é conhecido como fluxo solúvel em água, que inclui ácidos inorgânicos e sais inorgânicos de 2 tipos.

Os principais componentes dos fluxos que contêm ácidos inorgânicos são ácido clorídrico, ácido fluorídrico, etc. Os principais componentes dos fluxos que contêm sais inorgânicos são cloreto de zinco, cloreto de amônio, etc. Eles devem ser limpos rigorosamente imediatamente após o uso, pois qualquer resíduo de halogenetos nas peças soldadas pode causar corrosão grave. Este fluxo é normalmente utilizado apenas para soldadura de produtos não eletrónicos, sendo estritamente proibida a sua utilização em equipamentos eletrónicos na montagem de tais séries inorgânicas de fluxo.

Como usar o fluxo de soldagem?

Primeiro, limpe a junta de solda, aplique um pouco de pasta de solda e, em seguida, use o ferro de solda para aplicar um pouco de solda, aperte o fio ou pino para pressionar a junta de solda, use a ponta do ferro de solda para pressionar suavemente a junta de solda para permitir que o estanho flua suficientemente para a junta de solda depois de retirar rapidamente o ferro, o ferro de solda e espere que o estanho arrefeça e fixe antes de soltar o aperto.

Instruções de uso e conservação:

- O período de armazenamento selado é de seis meses. Não congele o produto para armazená-lo. Temperatura ideal de armazenamento: 18 ℃ -25 ℃, umidade ideal de armazenamento: 75% -85%.

- Após um armazenamento prolongado do fluxo, a sua gravidade específica deve ser medida antes da utilização e ajustada ao normal através da adição de diluente.

- A quantidade de revestimento de fluxo depende das necessidades do produto. A quantidade recomendada de fluxo para painel único é de 25-55 ml/min, e a quantidade recomendada de fluxo para painel duplo é de 35-65 ml/min.

- Temperatura de pré-aquecimento do fluxo, temperatura recomendada para a parte inferior da placa de painel único: 75-105 ℃ (temperatura recomendada para a superfície da placa de painel único: 60-90 ℃), temperatura recomendada para a parte inferior da placa de painel duplo: 85-120 ℃ (temperatura recomendada para a superfície da placa de painel duplo: 70-95 ℃).

- O fluxo solvente é um material químico inflamável, deve ser operado em um ambiente bem ventilado e longe do fogo, evitando a luz solar direta.

- Ao usar fluxo em latas seladas, preste atenção ao desempenho do forno de crista de onda e às características do produto para ajustar razoavelmente o volume de pulverização e a pressão do ar de pulverização.

- Quando o fluxo é usado por um longo tempo, uma pequena quantidade de sedimento se acumula no fundo do tanque selado, o que pode levar ao entupimento do sistema de pulverização do forno de onda. Para evitar esse problema, recomenda-se limpar o sistema de pulverização todas as semanas e substituir o fluxo com precipitados.

Como escolher o fluxo?

Fluxo com ponto de fusão adequado

Para corresponder ao uso do material de brasagem, o ponto de fusão do fluxo selecionado deve ser inferior ao ponto de fusão do material de brasagem em 10-30 ℃. Se o ponto de fusão do fluxo for muito inferior ao ponto de fusão do material de brasagem, é fácil derreter muito cedo e levar à falha prematura dos ingredientes ativos do fluxo.

Fluxo ácido ou alcalino

Para o filme de óxido alcalino, deve ser selecionado o fluxo ácido; e para o filme de óxido ácido, deve ser selecionado o fluxo alcalino.

Fluxos líquidos, em pasta ou em pó

De acordo com o processo específico, escolhe-se diferentes tipos de fluxo, como soldagem por onda para escolher fluxo líquido, brasagem por indução de alta frequência ou média frequência para escolher fluxo em pasta, brasagem por chama para escolher fluxo em pó ou fluxo em pasta, etc.

Fluxo ativo

Devido aos diferentes materiais de substrato, devido à diferença na película de óxido superficial, a escolha do tipo de fluxo também apresenta uma grande diferença, especialmente em alguns metais difíceis de soldar, como liga de magnésio-alumínio, aço inoxidável, carboneto, etc. Para garantir o desempenho da soldagem da liga de magnésio-alumínio, geralmente se escolhe um fluxo mais ativo.