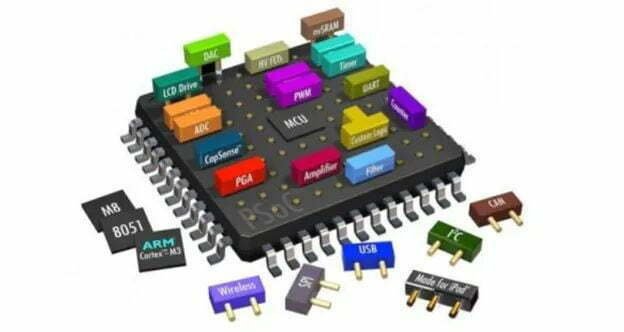

Un PCB a 4 strati è una parte vitale dei componenti elettronici che compongono i dispositivi moderni. Ogni singolo componente elettronico ha una controparte elettronica da qualche parte sul PCB e, a sua volta, ogni PCB ha fori per contenere questi componenti elettronici. Ma qual è la differenza tra PCB a 4 strati, 6 strati, 8 strati e 10 strati? E perché alcuni produttori raccomandano determinati spessori rispetto ad altri? Vediamo.

quanti strati può avere un PCB?

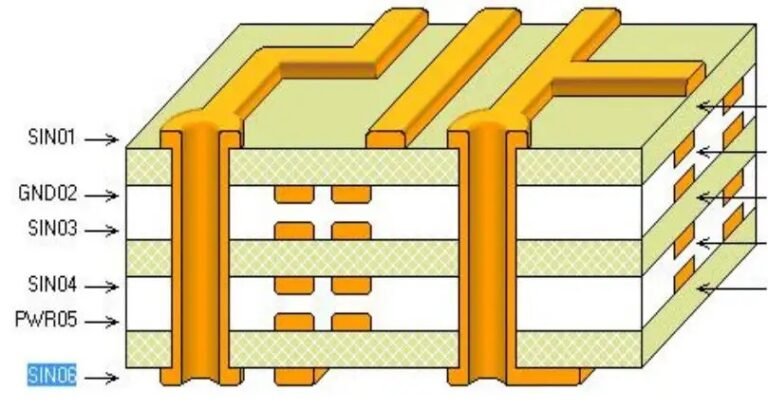

Il PCB ha molti strati e ognuno di questi strati è una parte essenziale del tuo PCB finito. Ci sono alcuni strati comunemente noti come superiore, inferiore, substrato e così via, ma ci sono anche altri strati. Questi strati aggiuntivi sono denominati “strati funzionali”. Alcuni degli strati funzionali comunemente usati sono mostrati di seguito.

- Strato di revisione del rame:

Questo è il primo strato che viene depositato sul PCB. È uno strato critico in quanto decide come verranno depositati gli altri strati. Decide come verranno depositati gli altri strati. - Strato di maschera saldante:

Questo è un sottile strato che protegge lo strato superiore dall’ossidazione. Per maggiori dettagli sulla protezione dei PCB, consulta il nostro articolo su Rivestimento PCB. - Maschera saldante superiore:

Questo è uno strato più spesso di rame che protegge lo strato superiore dall’ossidazione. - Maschera saldante inferiore:

Questo è uno strato più spesso di rame che protegge lo strato inferiore dall’ossidazione. - Substrato:

Questo è il materiale di base del PCB e deve essere abbastanza resistente da poter essere fissato al PCB. - Film secco:

Questo è un rivestimento di resina che viene applicato sul substrato. - Film umido:

Questo è il completamento del processo PCB e la testina di stampa si sposta per depositare il rame. - Strato adesivo:

Questo è un sottile strato di rame che viene applicato sul film umido per completare il processo PCB.

PCB a 4 strati

Un PCB a 4 strati è lo strato di base della tua scheda di circuito stampato (PCB). Lo strato di base è dove vengono posate le tracce per trasferire i segnali tra i componenti. Lo strato di base è realizzato in poliimmide o poliestere. Il poliimmide è comunemente utilizzato nei PCB militari in quanto ha un’elevata resistenza dielettrica ed è resistente a sostanze chimiche, olio e grasso. Il poliestere è comunemente utilizzato nei PCB di livello consumer in quanto è altamente flessibile e può essere facilmente lavorato con bassa tensione.

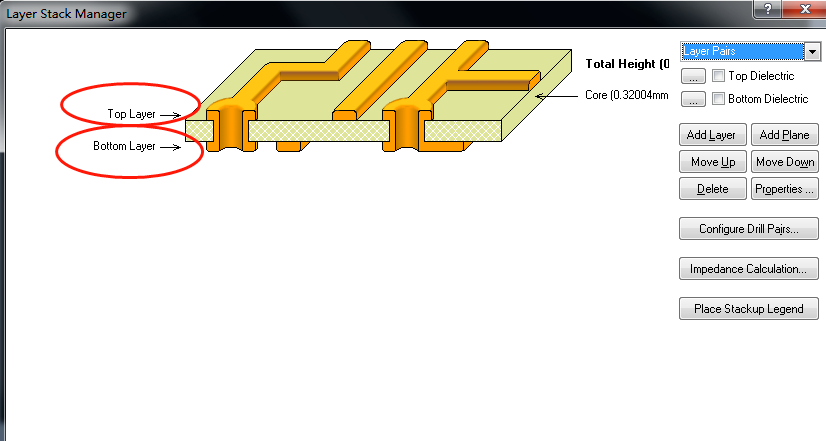

Stackup PCB a 4 strati

Esistono 2 tipi di stackup per scheda PCB a 4 strati:

Stackup 1

– Strato 1: Segnale

– Strato 2: Massa/Alimentazione

– Strato 3: Alimentazione/Massa

– Strato 4: Segnale

Stackup 2

– Strato 1: Massa

– Strato 2: Segnale/Alimentazione

– Strato 3: Alimentazione/Segnale

– Strato 4: Massa

Per il primo stackup, viene solitamente applicato alla situazione in cui ci sono molti chip sulla scheda. Questa soluzione può ottenere prestazioni SI migliori, ma non è molto buona per le prestazioni EMI, che sono controllate principalmente da cablaggi e altri dettagli. Attenzione principale: la formazione è posizionata sullo strato di connessione dello strato di segnale con il segnale più denso, il che è vantaggioso per assorbire e sopprimere le radiazioni; aumentare l’area della scheda per riflettere la regola 20H.

Il secondo approccio viene utilizzato quando la scheda ha spazio sufficiente attorno al chip e la densità del chip è abbastanza bassa. Gli strati esterni del PCB fungono da linee di massa e gli strati intermedi fungono da linee di segnale/alimentazione. L’alimentazione viene instradata sulla linea di segnale utilizzando un filo largo, rendendo l’impedenza della corrente di alimentazione bassa e l’impedenza del percorso microstriscia del segnale bassa. Questa struttura ha anche le prestazioni EMI più basse di qualsiasi PCB a 4 strati.

Vantaggi del PCB a 4 strati

- – Opzioni di routing più numerose rispetto alle schede a due strati;

- – Possono gestire correnti più elevate rispetto alle schede a due strati;

- – Meno probabilità di essere danneggiate da scariche elettrostatiche.

Applicazioni PCB a 4 strati

I PCB a quattro strati sono utilizzati in una varietà di applicazioni, tra cui:

- – elettronica automobilistica;

- – telecomunicazioni;

- – networking di computer;

- – dispositivi medici;

- – aerospaziale e difesa.

PCB a 6 strati

Successivamente, abbiamo un PCB a 6 strati. Come il PCB a 4 strati, anche il PCB a 6 strati è realizzato in poliimmide o poliestere. Tuttavia, in questo caso, lo spessore di ciascuno di questi strati viene aumentato. Questo aumenta la rigidità del PCB e lo rende più durevole.

Stackup PCB a 6 strati

Per gestire l’elevata larghezza di banda istantanea e l’enorme numero di chip, è necessario utilizzare una scheda a 6 strati. La seguente configurazione di stacking è raccomandata:

Stackup 1

– Strato 1: Segnale

– Strato 2: Massa

– Strato 3: Segnale

– Strato 4: Alimentazione

– Strato 5: Massa

– Strato 6: Segnale

Stackup 2

– Strato 1: Massa

– Strato 2: Segnale

– Strato 3: Massa

– Strato 4: Alimentazione

– Strato 5: Segnale

– Strato 6: Massa

Per Stackup 1, lo strato di segnale è adiacente allo strato di massa e gli strati di massa e alimentazione sono accoppiati, ottenendo una migliore integrità del segnale. L’impedenza di ciascun layer di traccia può essere ben controllata e i due layer sono in grado di assorbire bene le linee del campo magnetico. Quando sono presenti layer di alimentazione e massa completi, il percorso di ritorno per ciascun layer di segnale viene migliorato.

Per Stackup 2, questa soluzione è adatta solo nel caso in cui la densità del dispositivo non sia molto alta. Questo stack ha tutti i vantaggi dello stack precedente e il piano di massa dei layer superiore e inferiore è relativamente completo e può essere utilizzato come uno strato di schermatura migliore. Si noti che lo strato di alimentazione deve essere vicino allo strato che non è il lato principale dei componenti, perché il piano inferiore sarà più completo. Pertanto, le sue prestazioni EMI sono migliori rispetto al primo schema.

Vantaggi PCB a 6 strati

- – Migliore stabilità meccanica e dissipazione del calore;

- – Aumento della densità di routing;

- – Maggiore capacità di trasporto di corrente e tensione;

- – Affidabilità migliorata;

- – Riduzione delle diafonia;

- – Riduzione delle interferenze elettromagnetiche.

Applicazioni PCB a 6 strati

- – Applicazioni digitali e RF ad alta velocità;

- – Amplificatori di potenza;

- – Dispositivi a microonde;

- – Applicazioni ad alta tensione/alta corrente;

- – Linee di trasmissione a impedenza controllata;

- – Schermatura EMI/RFI.

PCB a 8 strati

Il PCB a 8 strati è il più spesso di tutti i PCB ed è realizzato in poliimmide o poliestere. I PCB in poliimmide sono estremamente resistenti e flessibili, pur potendo essere elaborati attraverso sistemi automatizzati relativamente facilmente. I PCB in poliestere sono estremamente flessibili ma non sono in grado di resistere alla resistenza chimica come i PCB in poliimmide. Possono essere più costosi da produrre rispetto ai layer inferiori. E richiedono una progettazione e una pianificazione più attente.

Stackup PCB a 8 strati

Ci sono molti modi possibili per impilare un PCB a 8 strati, ma ecco il miglior esempio:

– Livello 1: Segnale

– Livello 2: Massa

– Livello 3: Segnale

– Livello 4: Alimentazione

– Livello 5: Massa

– Livello 6: Segnale

– Livello 7: Massa

– Livello 8: Segnale

Gli strati interni sono tipicamente utilizzati per trasportare i segnali, mentre gli strati esterni sono utilizzati per fornire piani di alimentazione o di massa. Questo metodo di impilamento aiuta a ridurre le interferenze e a migliorare l’integrità del segnale. Inoltre, ha una ottima capacità di assorbire il geomagnetismo, grazie all’uso di più strati di massa.

Vantaggi della PCB a 8 strati

- – Riduzione delle interferenze;

- – Riduzione delle interferenze elettromagnetiche;

- – Riduzione della perdita di segnale;

- – Aumento dell’integrità del segnale;

- – La PCB a otto strati offre maggiori capacità di routing rispetto alla PCB a quattro strati;

- – Una PCB a otto strati può supportare una maggiore densità di componenti.

Applicazioni della PCB a 8 strati

Le PCB a 8 strati sono spesso utilizzate in progetti ad alta velocità o complessi, alcuni usi comuni includono:

- – Schede di alimentazione;

- – Schede di comunicazione;

- – Schede di controllo;

- – Schede di segnale;

- – Schede di memoria;

- – Schede di interfaccia;

- – Schede di acquisizione dati;

- – Schede di sistemi embedded.