Cos'è la produzione di PCB a 6 strati?

La produzione di PCB a 6 strati è la produzione di massa di PCB con un minimo di sei strati. In un PCB a 6 strati, gli strati superiore e inferiore sono solitamente realizzati con materiale laminato che viene poi ricoperto con uno strato dielettrico, smaltatura e uno strato conduttivo. Il processo di fabbricazione più comune di PCB a 6 strati sono i processi film-cut-route (FCR) e film-route-cut-route (FRCD). In altre parole, questi processi di fabbricazione vengono utilizzati per creare un PCB a 6 strati sulla base di un film di rame e quindi tagliare il film di rame in schede individuali per diversi prodotti. I vantaggi della produzione a 6 strati sono la facilità di fabbricazione e il basso costo.

Struttura dei PCB a 6 strati

Gli strati in una scheda a 6 strati sono i seguenti: – Substrato della scheda – Rivestimento del substrato – Strato conduttivo – Smalto – Rivestimento del substrato – Substrato della scheda Il substrato della scheda è il materiale di base della scheda, che di solito è un materiale FR-0 o FR-1. Il rivestimento del substrato è un sottile strato sul substrato, solitamente realizzato in poliimmide o poliammide. Il rivestimento del substrato è solitamente un poliestere disciolto. Lo spessore del rivestimento del substrato è solitamente compreso tra 0,33 e 0,35 mm. Lo strato conduttivo è uno strato di rame, alluminio o alluminio-tungsteno. Lo strato conduttivo è lo strato finale sulla scheda e la rende conduttiva. Lo strato di smalto è uno strato di oro, argento o rame. Lo strato di smalto è uno strato sullo strato conduttivo, che rende la scheda adatta all’uso. Il rivestimento del substrato, lo strato conduttivo e lo strato di smalto sono tutti disciolti in un solvente e quindi rivestiti sul substrato della scheda.

Applicazioni del PCB a 6 strati

– Sistemi di interconnessione modulari

– Sistemi modulari e semiconduttori

– Dispositivi a semiconduttore

– Connettori e FPC

– Sistemi di telecomunicazione e controllo

– Elettronica di consumo

– Elettronica medica

– Elettronica automobilistica

– Sistemi di controllo industriale

– Sistemi aerospaziali

– Sistemi militari

– Sistemi petroliferi e del gas

Perché scegliere la produzione di PCB a 6 strati?

Uno degli aspetti più importanti della produzione di PCB a 6 strati è che consente la produzione su larga scala. Lo standard per la produzione a 6 strati è la produzione di massa. Questa produzione di massa aiuta a ridurre i tempi di produzione e consente al produttore di avere una fornitura affidabile di materiali. La produzione di massa consente al produttore di soddisfare una grande domanda di PCB a 6 strati, il che può aiutare i produttori a soddisfare l’elevata domanda di questi tipi di schede. Sebbene la produzione di PCB a 6 strati possa soddisfare la domanda di schede funzionali, non può soddisfare la domanda di affidabilità. Le schede ad alta affidabilità richiedono un PCB che abbia più di 6 strati. Gli strati extra forniscono al PCB maggiore resistenza e duttilità.

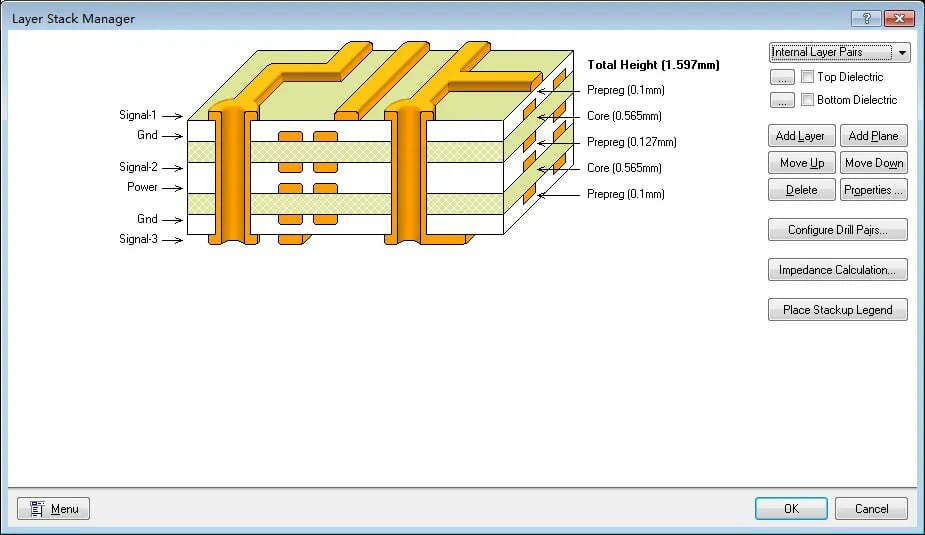

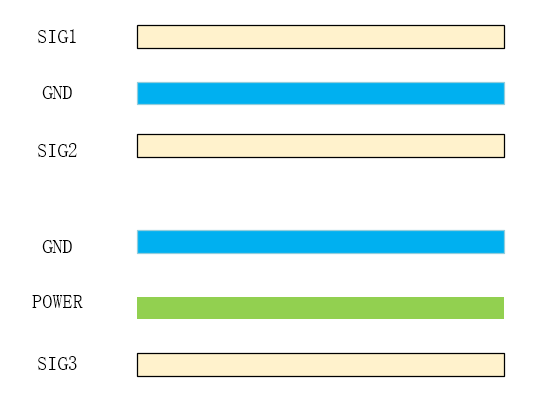

tipi di stack-up

Di seguito sono riportati gli stack tipici di schede di circuiti PCB a 6 strati come riferimento. Per la combinazione di schede a sei strati, consigliamo prima lo schema 3. Gli strati di cablaggio prioritari sono S2 (stripline), S3 e S1.

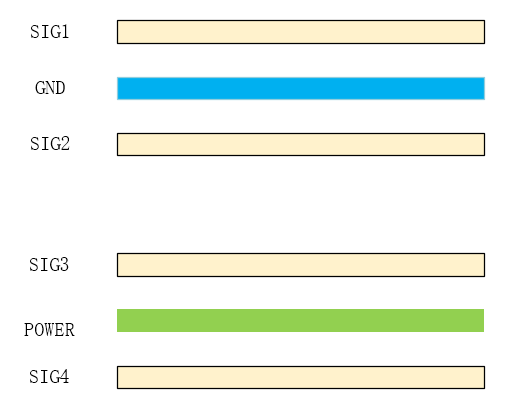

Tipo 1

Superiore (strato di segnale)

L2 (piano di massa)

L3 (strato di segnale)

L4 (strato di segnale)

L5 (piano di alimentazione)

Inferiore (strato di segnale)

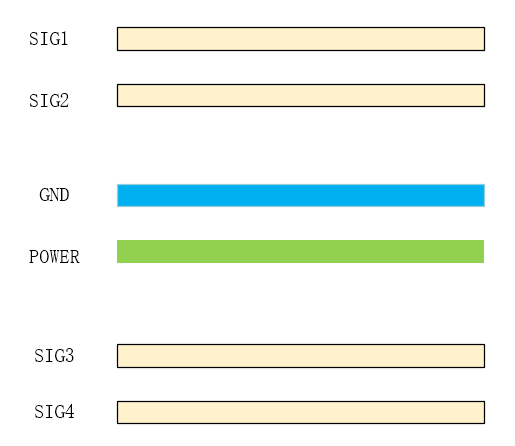

Tipo 2

Superiore (strato di segnale)

L2 (strato di segnale)

L3 (piano di massa)

L4 (piano di alimentazione)

L5 (strato di segnale)

Inferiore (strato di segnale)

Rispetto allo schema 1, lo schema 2 garantisce che i piani di alimentazione e di massa siano adiacenti per ridurre l’impedenza dell’alimentazione, ma S1, S2, S3 e S4 sono tutti esposti e solo S2 ha un piano di riferimento migliore.

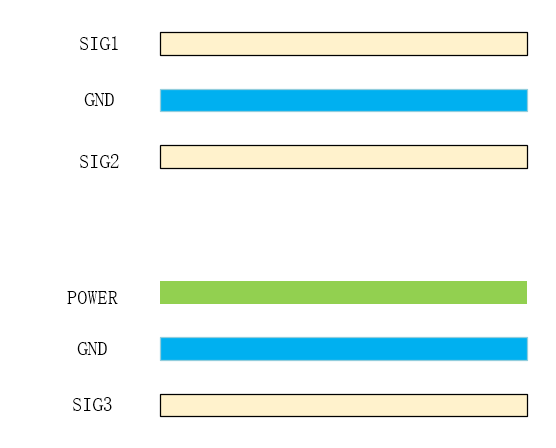

Tipo 3

Superiore (strato di segnale)

L2 (piano di massa)

L3 (strato di segnale)

L4 (piano di alimentazione)

L5 (piano di massa)

Inferiore (strato di segnale)

Lo schema 3 riduce un livello di segnale e aggiunge un livello elettrico interno. Sebbene i livelli disponibili per il cablaggio siano ridotti, questo schema risolve i difetti comuni dello schema 1 e dello schema 2.

Tipo 4

Superiore (strato di segnale)

L2 (piano di massa)

L3 (strato di segnale)

L4 (piano di massa)

L5 (piano di alimentazione)

Inferiore (strato di segnale)

Per un piccolo numero di segnali locali con requisiti più elevati, l’opzione 4 è più adatta dell’opzione 3, in quanto può fornire un eccellente livello di cablaggio S2.

Tipo 5

Superiore (strato di segnale)

L2 (piano di massa)

L3 (strato di segnale)

L4 (piano di alimentazione)

L5 (strato di segnale)

Inferiore (strato di segnale)

Processo di fabbricazione PCB

Il processo di fabbricazione di una PCB a 6 strati prevede la creazione di una scheda di circuito multistrato impilando fogli di lamina di rame, ciascuno con una diversa proprietà elettrica. I livelli vengono quindi incollati insieme e incisi con un prodotto chimico per creare un circuito elettrico. Il processo è simile a quello delle schede a faccia singola, ma gli strati aggiuntivi richiedono un processo di incisione diverso. Una scheda a 6 strati è essenzialmente due schede a 3 strati incollate insieme, quindi il processo di fabbricazione è lo stesso di una scheda a 3 strati, con un ulteriore passaggio di incisione alla fine in cui tutti gli strati di rame vengono incisi insieme. Di seguito sono riportati i passaggi completi per riferimento:

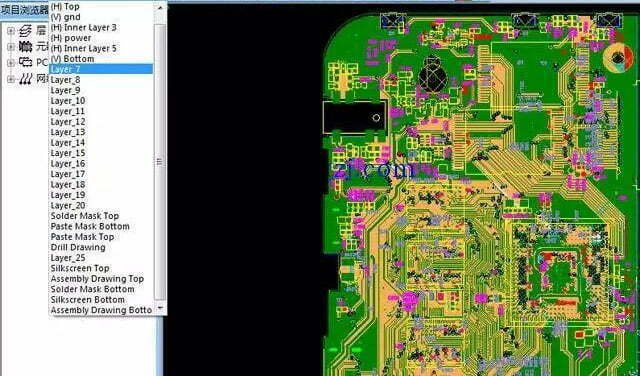

Passaggio 1: Progettazione e layout dello schema PCB

Il primo passaggio nel processo di fabbricazione della PCB è progettare la scheda di circuito. Ciò comporta la creazione di un diagramma schematico su un computer utilizzando un software di progettazione speciale. Il progetto dovrebbe considerare lo scopo desiderato della scheda, i componenti necessari e eventuali requisiti speciali come dimensioni e forma. Una volta creato lo schema, il progetto viene disposto sulla scheda e viene determinata la posizione esatta dei componenti.

Passaggio 2: Stampa del progetto PCB

Una volta completati lo schema e il layout, il layout viene stampato su un materiale speciale per formare la base della PCB. Il materiale utilizzato dipende dal tipo di scheda prodotta e dalla complessità del progetto.

Passaggio 3: Revisione del progetto

Con il progresso della tecnologia, le revisioni del progetto sono diventate un requisito pre-produzione necessario per garantire un prodotto di qualità. Lo scopo di una revisione del progetto è identificare e risolvere eventuali potenziali errori nel progetto prima dell’inizio della fabbricazione. Ciò include la verifica che tutti i componenti, come il contorno della scheda, gli strati della scheda, le larghezze delle tracce, le dimensioni delle forature e il posizionamento dei componenti, soddisfino le specifiche richieste. Le revisioni del progetto identificano anche eventuali potenziali problemi di produzione che potrebbero influire sul costo e sulla qualità del prodotto finale. Attraverso il processo di revisione del progetto, la qualità del progetto viene migliorata e il costo di produzione del prodotto viene ridotto.

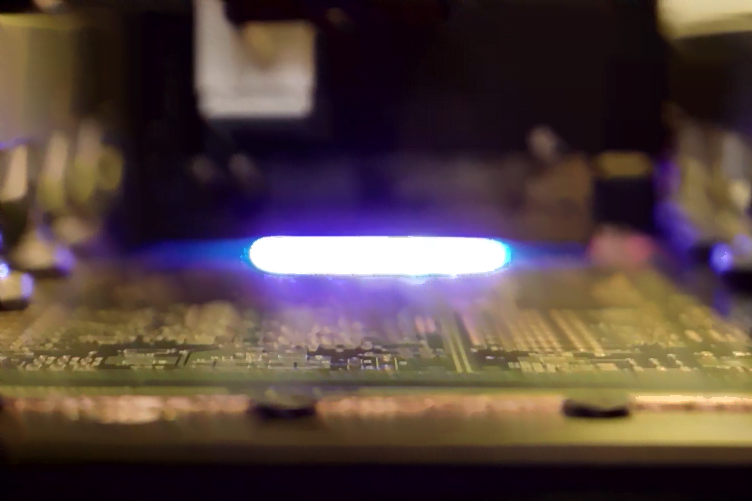

Passaggio 4: Imaging dello strato interno

Il passaggio successivo nel processo di fabbricazione della PCB è l’imaging dello strato interno. Ciò comporta l’acquisizione del layout stampato e il suo trasferimento su uno strato di rame. Lo strato di rame viene quindi sottoposto a un processo di fotolitografia in cui viene applicato un materiale sensibile alla luce e quindi esposto a una sorgente luminosa. Questo processo viene quindi ripetuto sull’altro lato della scheda.

Passaggio 5: Incisione dello strato interno

Una volta completato il processo di imaging, la scheda viene quindi sottoposta a un processo di incisione. Ciò comporta l’utilizzo di una soluzione chimica per incidere il rame nelle aree che non sono necessarie per il circuito.

Fase 6: Ispezione Ottica Automatizzata (AOI) dello Strato Interno

Una volta che il rame è stato rimosso tramite incisione, la scheda viene sottoposta a un processo di ispezione ottica automatizzata (AOI). Questo comporta l’utilizzo di una macchina speciale per ispezionare la scheda alla ricerca di eventuali errori.

Fase 7: Ossido dello Strato Interno

Dopo che il processo AOI è stato completato, la scheda viene sottoposta a un processo di aggiunta di uno strato di ossido. Questo viene fatto per proteggere la scheda dalla corrosione e dall’ossidazione.

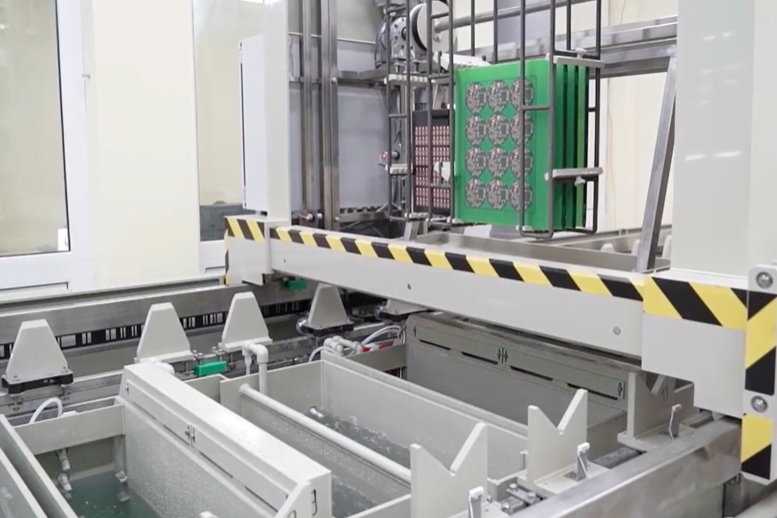

Fase 8: PCB Laminato

La scheda viene quindi sottoposta a un processo di laminazione. Questo comporta l’applicazione di un materiale speciale alla scheda per rafforzarla e aumentarne la rigidità.

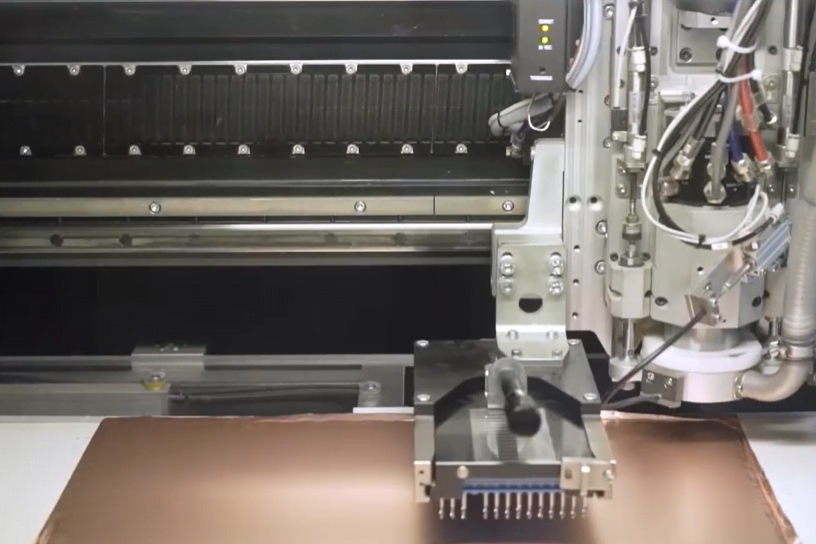

Fase 9: Foratura dei Fori

La foratura è una fase chiave nel processo di fabbricazione di schede a circuito stampato (PCB). Comporta la creazione di fori nel materiale della scheda in modo che i componenti, come i circuiti integrati, possano essere montati. Il processo prevede l’utilizzo di una punta, solitamente in acciaio ad alta velocità o carburo solido, per penetrare nel materiale della scheda. Per creare fori accurati e affidabili, la punta deve essere allineata con precisione al PCB. I fori praticati devono anche essere puliti e uniformi, con danni superficiali minimi. Inoltre, il processo di foratura deve essere veloce, efficiente ed economico. Per raggiungere questi obiettivi, vengono utilizzate varie macchine e strumenti di foratura per controllare la velocità, la pressione e la temperatura del processo di foratura. L’uso di queste macchine e strumenti ha permesso ai produttori di PCB di ottimizzare il processo di foratura e produrre schede di alta qualità.

Fase 10: Placcatura PCB

La placcatura PCB è una fase cruciale nella produzione di PCB (schede a circuito stampato), in quanto garantisce che le connessioni elettriche tra i componenti siano stabilite correttamente. Questo processo prevede l’applicazione di un sottile strato di metallo al PCB, come il rame, per conferirgli conduttività e renderlo più resistente. Aumenta anche la capacità del PCB di resistere a temperature estreme, corrosione e altre condizioni ambientali.

Il tipo di placcatura più comunemente utilizzato nella produzione di PCB è la placcatura chimica, in quanto è il più efficiente ed economico. Questo processo prevede l’utilizzo di sostanze chimiche per placcare il PCB con una lega metallica come rame, nichel o oro. Ha anche il vantaggio aggiuntivo di fornire uno strato protettivo e rendere la scheda più affidabile.

Un altro tipo di placcatura utilizzata nella produzione di PCB è la galvanoplastica, che è un processo più complesso che prevede l’applicazione del metallo con una corrente elettrica. Questa placcatura è più costosa e richiede più tempo, ma è anche più precisa e fornisce una migliore protezione per il PCB.

Nel complesso, la placcatura PCB è una fase essenziale nella produzione di PCB, in quanto garantisce che le connessioni elettriche siano corrette e che la scheda sia adeguatamente protetta da fattori ambientali e di altro tipo.

Fase 11: Imaging dello Strato Esterno

Il processo di imaging dello strato esterno è il modo in cui il layout del circuito viene trasferito sulla scheda. Questo processo prevede l’acquisizione di un layout CAD del circuito desiderato e la sua fotografia sulla scheda.

Il processo di imaging inizia con l’invio del progetto PCB al produttore. Il progetto viene quindi fotografato su una pellicola delle stesse dimensioni del PCB. La pellicola viene quindi posizionata sul PCB, che viene inciso con un composto chimico per creare le tracce del circuito. La scheda viene quindi pulita e ispezionata per assicurarsi che le tracce siano formate correttamente.

Dopo che la scheda è stata ispezionata, lo strato esterno viene visualizzato sulla scheda utilizzando una stampante laser o a getto d’inchiostro. Il processo di imaging deve essere preciso e accurato in modo che non ci siano errori nel layout delle tracce. È importante che il produttore utilizzi la migliore tecnologia di imaging disponibile per garantire un prodotto di altissima qualità.

Fase 12: Incisione dello Strato Esterno

Uno dei passaggi principali nel processo di fabbricazione di PCB è l’incisione dello strato esterno, a volte chiamata anche incisione sottrattiva.

L’incisione dello strato esterno è il processo di rimozione dell’eccesso di rame dalla scheda per creare le tracce e i modelli desiderati. Questo viene fatto incidendo il rame indesiderato, lasciando le tracce e i modelli desiderati. Il processo viene eseguito utilizzando un agente di incisione chimico, solitamente una soluzione di cloruro ferrico, che corrode il rame non protetto dalla maschera.

Questo processo viene solitamente eseguito con un processo fotografico, in cui una fotoresist viene applicata alla scheda. La fotoresist viene quindi esposta a un positivo del modello desiderato e la scheda viene sviluppata, lasciando i modelli desiderati esposti all’agente di incisione chimico. L’agente di incisione viene quindi utilizzato per incidere il rame esposto, lasciando le tracce desiderate.

L’incisione dello strato esterno è un passaggio fondamentale nel processo di fabbricazione di PCB e può influire sulle prestazioni complessive del dispositivo, poiché un’incisione difettosa può causare cortocircuiti, interruzioni e altri problemi. Pertanto, è importante assicurarsi che questo passaggio venga eseguito correttamente e con la massima cura.

Fase 13: AOI dello strato esterno

La fase AOI dello strato esterno è una parte importante del processo di fabbricazione di PCB perché consente di rilevare eventuali errori che potrebbero essere presenti sul PCB. Questo viene fatto utilizzando un sistema automatizzato che ispeziona il PCB per eventuali difetti o discrepanze. Il sistema contrassegnerà quindi eventuali aree in cui è presente un problema e apporterà le correzioni necessarie per garantire che il PCB sia di alta qualità. Questo processo aiuta anche a ridurre i potenziali rischi associati ai PCB, poiché eventuali errori rilevati possono essere corretti prima che causino problemi.

Il processo di esecuzione della fase AOI dello strato esterno nella fabbricazione di PCB è relativamente semplice. Innanzitutto, il PCB viene posizionato su un nastro trasportatore e quindi scansionato da una fotocamera specializzata. La fotocamera rileverà quindi eventuali difetti o discrepanze che potrebbero essere presenti sul PCB. Una volta fatto ciò, la fotocamera contrassegnerà quindi eventuali aree in cui è presente un problema e possono essere apportate le correzioni necessarie.

I vantaggi dell’utilizzo della fase AOI dello strato esterno nella fabbricazione di PCB sono numerosi. Innanzitutto, aiuta a garantire che i PCB prodotti siano di alta qualità e affidabili. Inoltre, questo processo riduce il rischio di problemi dovuti a difetti o errori presenti sui PCB. Inoltre, aiuta anche ad accelerare il processo di fabbricazione di PCB consentendo una rilevazione e una correzione più rapide di eventuali errori che potrebbero essere presenti.

In conclusione, la fase di ispezione ottica automatizzata (AOI) dello strato esterno nella fabbricazione di PCB è una parte cruciale del processo. Aiuta a garantire che eventuali errori vengano identificati e corretti prima che causino problemi. Inoltre, aiuta anche ad accelerare il processo di fabbricazione di PCB, riducendo gli sprechi e aumentando l’efficienza.

Fase 14: Applicazione della maschera saldante

L’applicazione della maschera saldante è un passaggio fondamentale nel processo di fabbricazione di PCB. Aiuta a garantire che le connessioni elettriche siano protette da contaminazioni e danni dovuti a fattori ambientali. L’applicazione prevede in genere l’applicazione di un sottile strato di maschera saldante sull’intera scheda prima che i componenti siano saldati. Questo strato aiuta a garantire che le connessioni di saldatura rimangano intatte e libere da contatti accidentali con altri componenti, oltre a fornire isolamento da forze esterne. La maschera saldante viene utilizzata anche per creare un aspetto uniforme su tutta la scheda e può essere utilizzata per facilitare l’identificazione dei componenti. Utilizzando una maschera saldante nel processo di produzione di PCB, i produttori possono ridurre il rischio di difetti del prodotto creando al contempo un prodotto visivamente gradevole e coerente.

Fase 15: Stampa della legenda

La stampa di legende comporta la stampa di un’ampia gamma di colori sulla scheda per indicare diversi componenti e designazioni. Stampando sulla scheda, un produttore può identificare chiaramente dove si trovano i componenti, di che tipo di componenti si tratta e qualsiasi altra informazione necessaria. L’importanza di questo passaggio non può essere sopravvalutata, poiché senza di esso, i componenti sarebbero difficili da identificare e tracciare, il che potrebbe portare a errori costosi durante l’assemblaggio e il test della scheda.

Fase 16: Trattamento superficiale

A seconda dell’applicazione, la superficie del PCB può essere sottoposta a una varietà di trattamenti per garantirne la durata e le prestazioni. I trattamenti superficiali più comunemente utilizzati sono l’immersione in oro, la deposizione di nichel, Livellamento dell’aria calda (HASL), Nichel chimico immersione oro (ENIG), Immersione argento (ISn), Conservante organico per saldabilità (OSP) e Nichel chimico Palladio chimico Immersione oro (ENEPIG).

Immersione in oro

L’immersione in oro è un processo di elettroplaccatura utilizzato per rivestire la superficie del PCB con un sottile strato di oro. Questo strato di oro aiuta a proteggere la scheda dalla corrosione e dall’ossidazione e fornisce anche una migliore connessione elettrica e una migliore saldabilità. La deposizione di nichel viene utilizzata anche per lo stesso scopo, ma produce un rivestimento più spesso dell’immersione in oro ed è più resistente all’usura.

Livellamento dell'aria calda (HASL)

Il livellamento dell’aria calda (HASL) è un trattamento superficiale spesso utilizzato nell’assemblaggio di schede a circuito stampato ad alta affidabilità. In questo processo, la scheda è esposta a un flusso di aria calda che aiuta a livellare la superficie della scheda e a creare un rivestimento di saldatura uniforme. Questo metodo fornisce una saldabilità superiore e aiuta anche nella saldatura di componenti senza piombo.

Nichel chimico immersione oro (ENIG)

Il nichel chimico immersione oro (ENIG) è un trattamento superficiale che combina i vantaggi sia dell’immersione in oro che della deposizione di nichel. Questo metodo crea un sottile strato di oro su uno strato più spesso di nichel, fornendo una connessione elettrica e una saldabilità superiori.

Immersione in argento

L’immersione in argento è un trattamento superficiale che riveste la superficie del PCB con un sottile strato di argento. Questo strato di argento aiuta a migliorare la saldabilità della scheda e fornisce anche prestazioni elettriche superiori.

Conservante organico per saldabilità (OSP)

Il conservante organico per saldabilità (OSP) è un trattamento superficiale che viene applicato per levigare e livellare la superficie della scheda e migliorare la saldabilità. L’OSP aiuta a proteggere la scheda dall’ossidazione e dalla corrosione fornendo anche una migliore connessione elettrica.

Nichel chimico Palladio chimico Immersione oro (ENEPIG)

Il nichel chimico Palladio chimico Immersione oro (ENEPIG) è un trattamento superficiale che combina i vantaggi del nichel chimico immersione oro e del palladio chimico immersione oro. Questo metodo crea un sottile strato di oro su uno strato più spesso di nichel e palladio, fornendo una connessione elettrica e una saldabilità superiori.

Fase 17: Test elettrico

Il test elettrico viene eseguito per garantire la qualità del circuito stampato creato e verificare che tutti i componenti funzionino correttamente. Durante i test elettrici, vengono eseguiti vari test per assicurarsi che la scheda funzioni correttamente. Ciò include test di continuità, test di isolamento, test di corrente, test di tensione e così via. È importante notare che ogni test è diverso e la qualità e l’accuratezza dei test variano a seconda del prodotto. I test elettrici garantiscono che non ci siano difetti nella scheda e che funzioni come previsto. I test elettrici sono uno degli ultimi passaggi nel processo di fabbricazione del PCB, quindi è importante garantire l’assicurazione della qualità e la sicurezza del prodotto.

Fase 18: Lavorazione meccanica

La fase di lavorazione meccanica prevede il taglio e la foratura di fori nelle schede necessari per il posizionamento dei componenti, nonché altre caratteristiche che potrebbero essere necessarie per il funzionamento della scheda. La lavorazione è un processo altamente preciso e richiede strumenti specializzati e tecnologie avanzate in grado di produrre risultati altamente accurati. È importante che il processo di lavorazione venga eseguito correttamente, poiché eventuali errori possono avere un impatto significativo sulle prestazioni della scheda. Inoltre, la lavorazione può comportare una serie di processi diversi, ciascuno dei quali può essere utilizzato per produrre risultati diversi. I processi più comuni includono la foratura, la fresatura, il tracciamento e il taglio laser. Ognuno di questi processi ha i suoi vantaggi e svantaggi e può essere utilizzato per produrre PCB con diversi livelli di complessità. La lavorazione è una fase essenziale per garantire che i PCB prodotti siano della massima qualità e in grado di soddisfare le esigenze del cliente.

Fase 19: Controllo qualità e ispezione visiva

Il controllo qualità e l’ispezione visiva sono fasi essenziali del processo di fabbricazione del PCB che garantiscono che il prodotto finale soddisfi gli standard del settore e le aspettative dei clienti. Questo processo prevede un’attenta analisi sia degli attributi fisici che dei componenti elettrici dei PCB.

Il processo di controllo qualità e ispezione visiva viene eseguito attraverso una serie di test e valutazioni. Ecco i requisiti per il controllo qualità e l’ispezione visiva: Nessun difetto fisico, come graffi, ammaccature, sbavature o altre deformità.

- Nessun difetto elettrico, come saldature errate, resistenze errate o qualsiasi altro problema con i componenti elettrici.

- Il PCB deve essere testato in conformità agli standard del settore e alle specifiche del cliente.

- Eventuali problemi identificati durante il processo di ispezione devono essere documentati e risolti.

- Nessun potenziale rischio per la sicurezza, come cablaggi difettosi, livelli di tensione errati o qualsiasi altro potenziale problema.

- Nessun potenziale problema di prestazioni, come tempi errati, livelli di segnale errati o qualsiasi altro problema che possa influire sulle prestazioni del PCB.

- Nessun rischio ambientale, come saldatura a base di piombo o qualsiasi altro materiale pericoloso.

Fase 20: Imballaggio e consegna

L’ultimo passaggio nella fabbricazione dei PCB è l’imballaggio e la spedizione. Ciò comporta in genere un materiale che avvolge i circuiti stampati per proteggerli da polvere e altri contaminanti, in modo simile a un processo di confezionamento sottovuoto. Successivamente, le schede sigillate vengono collocate in contenitori che le proteggono da danni durante la consegna. Infine, vengono spedite ai consumatori.

Attrezzature di produzione

L’attrezzatura utilizzata per fabbricare le PCB a 6 strati è una laminatrice, un prelevatore, un incisore e un essiccatore. La laminatrice viene utilizzata per tagliare le schede e aderire agli strati, e il prelevatore viene utilizzato per rimuovere le schede dalla macchina. L’incisore viene utilizzato per rimuovere il rivestimento e l’essiccatore viene utilizzato per rimuovere il solvente dalla scheda dopo che è stata colata.

Materiali per la fabbricazione

Lo stack di rame utilizzato per la fabbricazione a 6 strati è spesso 0,4 mm e il film di rame è un rame da 0,4 mm spesso 1 oz. Lo stack di rame utilizzato per la fabbricazione a 6 strati è spesso 0,4 mm e il film di rame è un rame da 0,4 mm spesso 1 oz. Il laminato utilizzato per la fabbricazione a 6 strati è solitamente di grado FR-0, che è un FR-0 con uno spessore da 0,33 a 0,35 mm. Il laminato utilizzato per la fabbricazione a 6 strati è solitamente di grado FR-0, che è un FR-0 con uno spessore da 0,33 a 0,35 mm. Il dielettrico utilizzato per la fabbricazione a 6 strati è solitamente un poliestere o una poliimmide. Il dielettrico utilizzato per la fabbricazione a 6 strati è solitamente un poliestere o una poliimmide. La barriera termica utilizzata per la fabbricazione a 6 strati è solitamente vetro o ceramica. La barriera termica utilizzata per la fabbricazione a 6 strati è solitamente vetro o ceramica.

Suggerimenti

– Ricorda che l’alta produzione in volume è un requisito per la fabbricazione a 6 strati.

– Quando si progetta la PCB a 6 strati, cercare di creare un footprint standard. Ciò consente una facile fabbricazione della scheda.

– Affinché le PCB a 6 strati soddisfino i requisiti di affidabilità e prestazioni elevate, il progetto deve essere testato. Il progetto deve essere verificato per la funzionalità e il progetto deve essere verificato per la producibilità.

– Assicurarsi che la qualità della fabbricazione della PCB sia coerente. È importante testare le schede prima di spedirle.

Conclusione

I componenti elettronici come resistori, condensatori, transistor, diodi e circuiti integrati stanno diventando più piccoli e complessi. Di conseguenza, la necessità di componenti affidabili e di alta qualità è in aumento. Il processo di fabbricazione di PCB a 6 strati è un modo economico ed efficiente per produrre in massa questi componenti.