Cos'è DFM?

Design for Manufacturing (DFM) è in realtà un ponte tra R&D e produzione. Semplifica, ottimizza e migliora il design del prodotto per produrre prodotti migliori a un costo inferiore.

Perché DFM è così importante?

L’obiettivo dell’azienda: basso costo, alta produzione, buona capacità di fornitura e prodotti affidabili a lungo termine. In altre parole, prodotti migliori possono essere prodotti con meno denaro e DFM può soddisfare in larga misura le esigenze delle aziende. DFM svolge un ruolo cruciale nel garantire un’efficienza, una rapidità e una produttività ottimali.

Molti individui credono ampiamente che circa il 70% delle spese di produzione del prodotto possa essere attribuito alla fase di progettazione iniziale, comprendendo aspetti come materiali e produzione. Di conseguenza, DFM possiede una notevole capacità di riduzione dei costi.

Inoltre, DFM può anche svolgere un ruolo nell’intero processo di produzione e fabbricazione.

Vantaggi di DFM

- Con DFM, i costi di produzione possono essere ridotti

- Accelerare i tempi di commercializzazione

- Ridurre i costi di sviluppo

- Minimizzare la necessità di revisioni o eliminarla del tutto

- Ridurre le rilavorazioni e i costi di rilavorazione

- Trovare errori e problemi e evitarli

- Fornire un livello elevato di eccellenza del prodotto perfezionando e aumentando continuamente il design in ogni fase.

Requisiti del processo DFM per il design PCB

Dimensioni PCB

Le dimensioni non devono superare la capacità di elaborazione delle apparecchiature. Attualmente, l’intervallo di dimensioni comunemente utilizzato è “larghezza (200 mm ~ 250 mm) x lunghezza (250 mm ~ 350 mm)”. Per PCB con una dimensione del lato lungo inferiore a 125 mm o un lato corto inferiore a 100 mm, o forme irregolari attorno al PCB, deve essere progettato come un puzzle.

Forma PCB

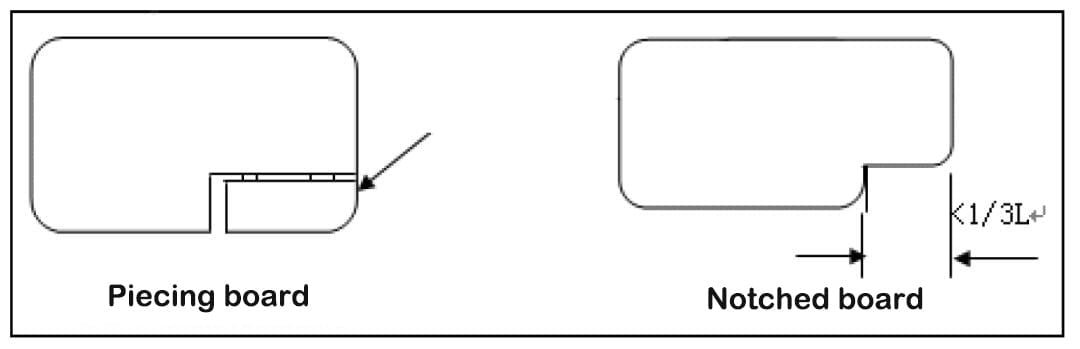

La forma della scheda è rettangolare. Se non è necessario unire la scheda, i 4 angoli della scheda devono essere arrotondati; se è necessario unire la scheda, i 4 angoli della scheda dopo la scheda devono essere arrotondati e il raggio minimo dell’angolo arrotondato è r=1mm. Il valore consigliato è r=2.0mm.

Per garantire la stabilità del processo di trasmissione, il design dovrebbe considerare l’uso di un puzzle di processo per convertire il PCB di forma irregolare in una forma rettangolare, in particolare gli spazi angolari dovrebbero essere riempiti.

Per le schede pure SMT, sono ammessi spazi, ma le dimensioni dello spazio devono essere inferiori a 1/3 della lunghezza del lato per garantire che il PCB venga trasportato senza problemi sulla catena.

Per i raccordi, è consigliabile un raggio minimo di 0,8 mm e possono essere utilizzati raggi piccoli come 0,4 mm se necessario.

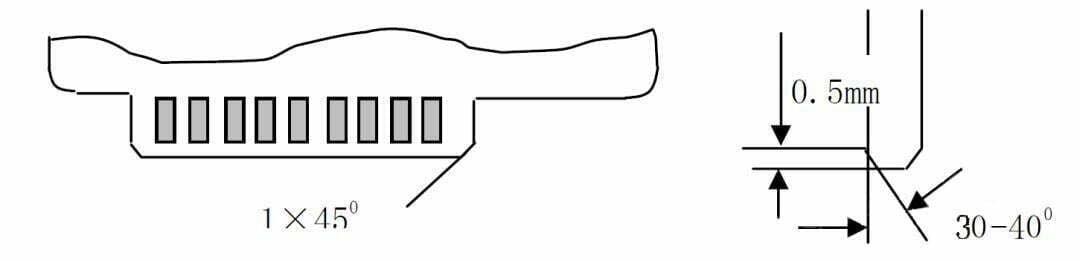

I requisiti di progettazione per le dita dorate sono mostrati nella figura, ad eccezione del fatto che lo smusso del lato di inserimento è progettato in base ai requisiti, i due lati della scheda plug-in

Dovrebbe essere progettato anche uno smusso di (1~1,5)×45° o un angolo arrotondato di R1~R1.5.

Lato di trasmissione

Per ridurre al minimo la deformazione del PCB durante la saldatura, è consuetudine utilizzare il lato più lungo come direzione di trasmissione per i PCB che non richiedono imposizione. Allo stesso modo, quando è necessaria l’imposizione, la direzione del lato più lungo dovrebbe essere utilizzata anche come direzione di trasmissione. Per i PCB con un rapporto tra il lato corto e il lato lungo superiore a 80%, è possibile utilizzare il lato corto per la consegna.

Poiché la scheda terminale adotta generalmente un design a puzzle, il lato di processo viene generalmente utilizzato come lato di trasmissione e la larghezza più stretta del lato di processo non è generalmente inferiore a 4,5 mm.

Punti MARK

I punti di riferimento posizionali ottici, noti anche come punti MARK, svolgono un ruolo cruciale nel processo di assemblaggio. Questi punti di riferimento, spesso chiamati punti di riferimento, fungono da indicatori coerenti e misurabili, facilitando il preciso allineamento dei modelli di circuito in tutte le fasi di assemblaggio. La loro funzione principale è garantire il posizionamento accurato di ogni componente. Di conseguenza, i punti MARK hanno un’immensa importanza nella produzione SMT.

Durante la progettazione della scheda di circuito, il punto MARK funge da identificatore posizionale per fissare il PCB sulla macchina di posizionamento automatico. La selezione dei punti MARK influisce direttamente sull’efficienza del posizionamento dei componenti eseguito dalla macchina di posizionamento automatico.

Tipi di punti MARK:

Generalmente, la selezione dei punti MARK è correlata al modello della macchina di posizionamento automatico. Ci sono 3 tipi di opzioni:

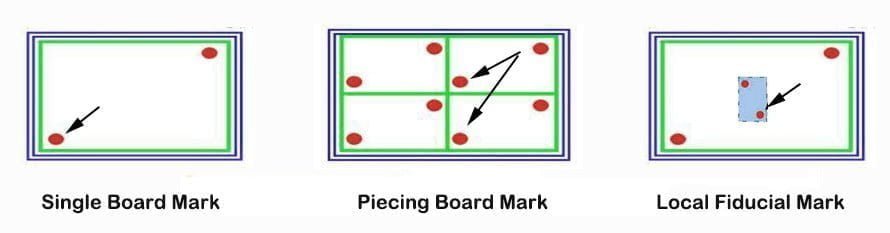

- Punto MARK della scheda singola:

Tutti i prodotti prodotti da SMT devono avere almeno una coppia di punti MARK all’interno di ciascun PCB che soddisfino i requisiti di progettazione per l’identificazione da parte delle macchine SMT, come il punto MARK della scheda singola. - Punto MARK della scheda di assemblaggio:

Il punto MARK della scheda di assemblaggio svolge solo un ruolo di assistenza al posizionamento. Il modo speciale di assemblaggio della scheda è:

1) La posizione del punto MARK diagonale deve essere la stessa per la scheda yin e yang.

2) La posizione del punto MARK della scheda speculare deve essere la stessa. (R1=R2) Punto MARK fiduciale locale:

Il punto MARK fiduciale locale viene utilizzato per il posizionamento di singoli componenti come QFP e BGA, può migliorare la precisione del posizionamento.

Forma del punto MARK:

La forma preferita del punto MARK è un cerchio pieno con un diametro di 1 mm (±0,2 mm) e il materiale è rame nudo (che può essere protetto da un rivestimento trasparente antiossidante), stagnato o nichelato, e si deve prestare attenzione alla planarità e al bordo Liscio e pulito, il colore è chiaramente diverso dal colore di sfondo circostante. Al fine di garantire l’effetto di riconoscimento delle apparecchiature di stampa e delle apparecchiature SMT, non devono esserci altri cablaggi, serigrafie, pad o Wait-Cut nell’area aperta del punto MARK.

Dimensione del punto MARK:

1) Il diametro minimo del punto MARK è di 1,0 mm e il diametro massimo è di 3,0 mm. Punteggiatura MARK: si noti che la variazione dimensionale sulla stessa scheda stampata non può superare i 25 micron;

2) Particolarmente importante è l’uniformità delle dimensioni di tutti i punti MARK su PCB che riportano lo stesso numero di scheda. Questo requisito si applica a tutti i PCB, inclusi quelli con gli stessi numeri di scheda fabbricati dalla stessa azienda.

3) Si raccomanda che RD-layout unifichi il diametro del punto MARK di tutti i file immagine a 1,0 mm;

Distanza del bordo del punto MARK:

1) Il punto MARK (bordo) deve essere ≥5,0 mm dal bordo della scheda stampata (il minimo spazio tra i requisiti di serraggio della macchina PCB) e deve essere nella scheda PCB invece del bordo della scheda e soddisfare i requisiti minimi di apertura del punto MARK. Enfasi: si riferisce alla distanza tra il bordo del punto MARK e il bordo della scheda ≥ 3,0 mm, non al centro del punto MARK.

Raggio del bordo del punto MARK:

Nelle vicinanze del punto di riferimento, è fondamentale mantenere una zona libera da elementi di circuito aggiuntivi o marcature. Il raggio dell’area circolare libera attorno al punto di riferimento dovrebbe essere uguale o superiore a due volte il raggio (2R) del punto di riferimento stesso. Per un migliore riconoscimento da parte delle macchine, è preferibile un raggio (r) di tre volte il raggio del punto di riferimento (3R). È inoltre consigliabile migliorare il contrasto di colore tra il punto di riferimento e l’ambiente circostante. Non sono ammessi caratteri in r (rame o serigrafia, ecc.). Per quanto riguarda la selezione del materiale per i punti di riferimento, sono disponibili diverse opzioni. I punti di riferimento possono essere costituiti da rame nudo, rame nudo protetto da un rivestimento trasparente antiossidante, nichelato o stagnato, o rivestiti con saldatura. Se viene utilizzata la maschera di saldatura, non deve coprire il punto di riferimento o la sua area aperta.

Posizionamento dei PUNTI DI RIFERIMENTO:

Per garantire un posizionamento preciso dei componenti, i punti di riferimento sulla scheda di circuito o sulla scheda composita devono essere posizionati diagonalmente il più lontano possibile, preferibilmente distribuiti lungo la diagonale più lunga.

Piattura del Punto di Riferimento:

La tolleranza di planarità della superficie per le marcature del punto di riferimento dovrebbe rientrare nell’intervallo di 15 micron [0.0006′], garantendo una superficie uniforme e livellata.

Fori di Posizionamento:

Ogni PCB dovrebbe essere progettato con almeno due fori di posizionamento agli angoli. In un pannello a puzzle, dovrebbero esserci quattro fori di posizionamento distribuiti nei quattro angoli. L’apertura standard dei fori di posizionamento è 2,00 ± 0,08 mm e la distanza tra il centro del foro di posizionamento e il bordo della scheda dovrebbe essere di 5 mm. I componenti o i pad adiacenti al foro di allineamento devono avere una distanza minima di 1,5 mm dal bordo del foro di allineamento.

Validità dei PUNTI DI RIFERIMENTO:

La validità dei PUNTI DI RIFERIMENTO dipende dalla loro comparsa a coppie lungo la stessa diagonale. Per ottimizzare le prestazioni, è fondamentale garantire un contrasto visivo evidente tra il segno del punto di riferimento e il materiale di substrato della scheda stampata. Inoltre, è essenziale la coerenza dello sfondo interno di tutti i punti di riferimento, che devono rimanere identici.

Evitare la Metallizzazione dei Fori:

I fori di posizionamento e i fori di montaggio non di massa sono generalmente progettati come fori non metallizzati per evitare problemi di metallizzazione.

Come Applicare DFM nella Produzione del Prodotto?

Inizia con lo Schema Elettrico

Nel processo di progettazione dello schema elettrico, la selezione dei materiali da parte del progettista ruota attorno alla soddisfazione della funzionalità prevista. Tuttavia, è essenziale considerare una serie di fattori supplementari, che comprendono il prezzo, l’affidabilità e il ciclo di vita del materiale, per fare scelte informate. Se inizi a pensarci in fase di progettazione, puoi risparmiare molti problemi ed evitare i problemi del produttore.

Qui devo parlare di BOM. Ci sono molte selezioni di materiali corrispondenti sul mercato, che in realtà possono risolvere molti problemi.

Layout PCB

Il layout del PCB riveste una notevole importanza all’interno del processo di progettazione generale. Durante le fasi iniziali di progettazione, decisioni fondamentali riguardo alla configurazione della scheda influiscono direttamente sul suo processo di fabbricazione.

1) Scheda a singolo strato, scheda a doppio strato o scheda multistrato

Le schede a due strati sono spesso utilizzate per l’integrità del segnale e la gestione termica, considerando anche la producibilità della scheda. Ad esempio, determinare lo spessore della scheda richiesto per i via utilizzati è il rapporto di aspetto ottimale della perforazione, che richiede l’utilizzo di un diverso materiale della scheda o la modifica del numero di strati della scheda.

2) Contorno del modello della scheda

Determinare il modello e il contorno del PCB, richiedendo una forma e una dimensione dettagliate della scheda circuita, inclusi il posizionamento di componenti fissi, fori passanti, slot, ecc. È necessario prestare attenzione qui in modo che si possano evitare riprogettazioni ed errori di assemblaggio. (La vigilanza è fondamentale in questo aspetto per mitigare i rischi di riprogettazione ed errori di assemblaggio.)

3) Materiali

Per evitare problemi di saldatura durante l’assemblaggio, è necessario avere i materiali pronti.

Posizionamento e instradamento in base ai requisiti DFM

Quando si tratta di posizionamento e instradamento dei componenti del PCB, ottenere i percorsi di segnale più brevi è fondamentale, in particolare nei circuiti ad alta velocità e di potenza, per ottimizzare le prestazioni elettriche. Durante il processo di layout della scheda, diventa imperativo per il progettista del PCB trovare un armonioso equilibrio tra i requisiti elettrici e i vincoli di fabbricazione della scheda.

SMD

Affinché la macchina di montaggio possa montare automaticamente, è assolutamente necessario mantenere una certa distanza tra i componenti e, naturalmente, alcuni che non possono evitare la saldatura manuale.

- I componenti plug-in e patch devono essere posizionati perpendicolarmente alla scheda attraverso la direzione dell’onda di saldatura, il che facilita la distribuzione uniforme della saldatura attorno ai pin dei componenti.

- Il posizionamento dei componenti plug-in influenzerà anche la saldatura, ad esempio, quando i componenti plug-in e patch si trovano sullo stesso lato della scheda PCB, la saldatura a rifusione avverrà prima della saldatura a onda.

Saldatura a rifusione

- Le piccole parti SMT discrete con due pin devono essere bilanciate termicamente per la saldatura a rifusione.

- Quando un pad è collegato a una vasta area metallica, può fungere da dissipatore di calore e causare il riflusso più lento della pasta per saldare su quel pad rispetto all’altro pad, con conseguente monumento della parte in piedi.

- Anche le dimensioni del pad sono un problema, poiché i pad troppo grandi possono causare lo spostamento della parte fuori allineamento, mentre i pad troppo piccoli potrebbero non contenere abbastanza pasta per saldare per rifluire in una connessione solida.

Pacchetti PCB

- I fori passanti troppo grandi per i loro pin possono disperdere la saldatura attraverso di essi troppo rapidamente, con conseguenti scarse connessioni di saldatura.

- I pad SMT troppo grandi possono contenere troppa pasta per saldare, che può collegarsi a pad adiacenti e causare cortocircuiti.

- Anche i pad troppo vicini sono soggetti a ponti di saldatura. Questo si verifica spesso nei componenti a passo fine dove non c’è una barriera di saldatura sufficiente tra i pad per prevenire ciò.

Finalizzazione del progetto e documentazione

Oltre agli aspetti del posizionamento e dell’instradamento dei componenti, esistono numerose altre responsabilità inerenti alla fase di layout del PCB che influiscono profondamente sulla producibilità della scheda.

Test PCB

Per verificare l’accuratezza del processo di assemblaggio, le schede spesso includono punti di test accessibili alle sonde del dispositivo di test. Tuttavia, se i punti di test non sono inclusi nel progetto originale, la scheda deve essere riprogettata per aggiungerli prima di poter essere messa in produzione. Le riprogettazioni come questa non sono solo costose e dispendiose in termini di tempo, ma possono anche introdurre nuovi problemi DFM che non esistevano in precedenza.

Serigrafia e Marcatura della Scheda

Le marcature serigrafiche sono importanti per il test, la rilavorazione e il debug delle PCB. Senza le informazioni necessarie sulla scheda, la produzione può essere rallentata mentre i tecnici di rilavorazione e test cercano marcature di parti o polarità specifiche.

Disegni di Riepilogo del Progetto

Senza informazioni complete e accurate sulle modifiche al progetto, si può sprecare tempo nella verifica dei dettagli di produzione. Tempo, o peggio, errori, possono verificarsi durante la produzione della scheda.