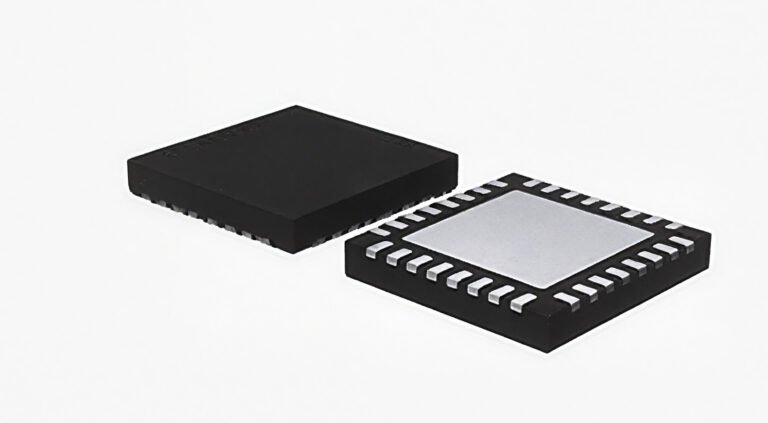

Cos'è il package QFN?

Il package Quad Flat No-Leads (QFN) è un tipo di package per montaggio superficiale caratterizzato dalla sua forma quadrata e dall’assenza di piedini esterni. Invece, presenta pad conduttivi (pin) per le connessioni elettriche lungo i suoi quattro lati, con pitch tipici dei pin di 0,65 mm, 0,5 mm, 0,4 mm e 0,35 mm.

Grazie alla mancanza di piedini esterni, i package QFN hanno un’impronta e un’altezza inferiori rispetto ai package Quad Flat (QFP). Il centro del package QFN nella parte inferiore ha un ampio pad termico esposto. I package QFN non hanno piedini a forma di ala di gabbiano; invece, offrono percorsi elettrici brevi tra i pin interni e i pad, con conseguente bassa autoinduttanza e resistenza di linea interna, che fornisce eccellenti prestazioni elettriche. Il pad termico esposto funge da canale di dissipazione del calore, rendendo i package QFN altamente efficienti nella dissipazione del calore.

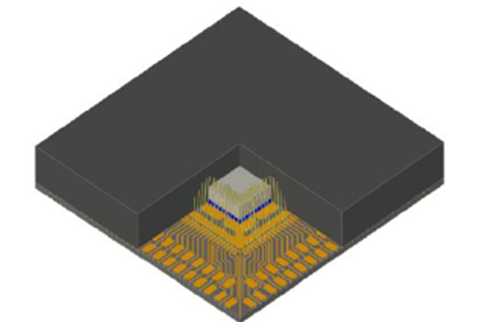

Struttura del package QFN

Vediamo il package QFN con wire bonding, la sua struttura interna è la seguente:

Stampo e telaio di piombo

Il package QFN include uno stampo circondato da un telaio di piombo realizzato in lega di rame con un rivestimento in stagno opaco. Il materiale principale del telaio di piombo è il rame, con diversi gradi comunemente utilizzati, come A194, C7025 e FET64.

Composto di stampaggio

Il composto di stampaggio elettrico è un composto di stampaggio in polvere composto da resina epossidica come resina di base, resina fenolica ad alte prestazioni come agente indurente e riempitivi come la micropolvere di silicio, insieme a vari additivi.

Materiale di placcatura

Il materiale di placcatura per il pad esposto nella parte inferiore del package QFN è generalmente stagno puro o nichel-palladio-oro (NiPdAu). Fornisce sia la connessione del circuito alla PCB che un efficace trasferimento di calore. Il materiale epossidico assicura la connessione tra il chip e il pad.

Attacco del die

Esistono due tipi principali: conduttivo e non conduttivo. Questi materiali possono assumere varie forme, tra cui adesivi, film di attacco del die (DAF), filo di saldatura e pasta di saldatura.

Filo di legatura

I tipi principali di filo di legatura includono rame, oro, argento e alluminio.

Vantaggi del package QFN

Dimensioni ridotte e peso leggero

Rispetto ad altri package come SOP e TQFP, QFN offre vantaggi significativi in termini di dimensioni e peso. Il termine “efficienza del package” si riferisce al rapporto tra l’area del chip e l’area del package che si avvicina a 1, indicando un’elevata efficienza. Mentre SOP ha un’efficienza del package di 0,1-0,2, QFN può raggiungere 0,3-0,4, e persino 0,5 senza un pad termico, evidenziando la sua elevata efficienza.

QFN è ampiamente utilizzato in dispositivi elettronici portatili come telefoni cellulari e fotocamere grazie ai suoi ridotti requisiti di spazio sulla PCB.

Eccellenti prestazioni termiche

I package QFN presentano un ampio pad nella parte inferiore che può essere saldato direttamente sulla scheda di circuito. Questo pad funge da dissipatore di calore, dissipando efficacemente il calore generato dal chip durante il funzionamento, aumentando l’area e la velocità di dissipazione del calore.

Prestazioni elettriche superiori

I package QFN non hanno piedini esterni, con conseguenti percorsi elettrici più brevi e minore autoinduttanza e resistenza di cablaggio interna, fornendo così prestazioni elettriche superiori.

QFN vanta anche elevata affidabilità ed efficacia dei costi.

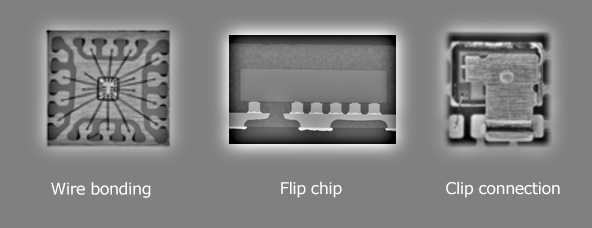

Tecnologia di connessione per il package QFN

Ecco alcune comuni tecniche di package QFN: Wire Bonding, Flip Chip e Clip Connection.

Wire Bonding

- Definizione: Il wire bonding è un metodo tradizionale utilizzato per collegare il chip semiconduttore al substrato del package. In genere utilizza fili metallici sottili (come oro o alluminio) per collegare i pad del chip ai pad sul package o PCB.

- Relazione con QFN: In un package QFN (Quad Flat No-lead), il wire bonding può essere utilizzato per collegare i pad del chip ai pad di saldatura del package QFN. Questo metodo viene spesso utilizzato per stabilire connessioni elettriche dal chip al PCB, soprattutto in applicazioni a bassa frequenza o a bassa potenza.

- Caso d’uso: Questa è una tecnica di packaging ampiamente utilizzata, in particolare in applicazioni in cui sono desiderate dimensioni di connessione più piccole e un assemblaggio più economico.

Flip Chip

- Definizione: Flip chip è una tecnica di packaging in cui il chip semiconduttore viene capovolto e saldato direttamente al package o al PCB utilizzando sfere di saldatura (o bumps) invece dei tradizionali wire bond. Ciò si traduce in una connessione ad alta densità con migliori prestazioni termiche ed elettriche.

- Relazione con QFN: Sebbene QFN sia un package senza lead, la tecnologia flip chip può essere utilizzata all’interno di un design QFN, in particolare per le connessioni tra il chip e i pad del package QFN. In questo caso, il chip viene posizionato a testa in giù (capovolto) e collegato direttamente al substrato o al package.

- Caso d’uso: Flip chip viene tipicamente utilizzato in applicazioni ad alte prestazioni che richiedono connessioni più dense, come circuiti RF, processori e altri dispositivi elettronici ad alta frequenza o ad alta potenza.

Connessione a clip

- Definizione: La connessione a clip si riferisce a un metodo in cui una clip o una morsetto fisico viene utilizzato per stabilire una connessione elettrica o termica tra il chip e il package o il substrato. Questo metodo è meno comune nei package QFN ed è più spesso utilizzato in applicazioni ad alta potenza o in settori specifici.

- Relazione con QFN: La connessione a clip non è un metodo tipico utilizzato nel packaging QFN. Tuttavia, può essere impiegato in alcuni package QFN speciali, soprattutto quando è necessario gestire correnti o potenze più elevate, dove la clip fornisce una connessione meccanica ed elettrica forte.

- Caso d’uso: Questo metodo di connessione viene utilizzato in sistemi ad alta potenza come l’elettronica di potenza, i dispositivi di potenza a semiconduttore o in situazioni in cui sono richieste connessioni robuste e a bassa resistenza.

Processo di packaging QFN

Il processo di packaging QFN consiste in diversi passaggi, tra cui la rettifica della wafer, il taglio, il fissaggio del die, il wire bonding, l’incapsulamento, la placcatura, la marcatura e la singolazione. Quattro passaggi chiave sono:

Passaggio 1: Rettifica della wafer

riduce lo spessore della wafer per adattarsi allo spazio limitato per il packaging QFN.

Passaggio 2: Taglio

il taglio separa i singoli chip dalla wafer.

Passaggio 3: Fissaggio del die

posiziona i chip separati su un supporto metallico, che ha i lead necessari.

Passaggio 4: Wire Bonding

collega i pad funzionali del chip ai lead del package utilizzando un wire bonder automatico.

Passaggio 5: Incapsulamento

protegge il chip e il supporto metallico racchiudendoli in resina epossidica.

Passaggio 6: Placcatura

applica uno strato di stagno ai lead di rame per prevenire l’ossidazione.

Passaggio 7: Marcatura

etichetta il chip con i nomi dei prodotti, i loghi dei clienti e le informazioni sul lotto.

Fase 8: Singolazione

La singolazione taglia i pacchetti completati in unità individuali.

Linee guida per la progettazione del footprint QFN

Quando si progetta il footprint PCB per un componente QFN (Quad Flat No-lead), è fondamentale garantire un layout preciso ed efficace per evitare problemi nel processo di saldatura e garantire prestazioni elettriche e termiche ottimali. Ecco una ripartizione dettagliata basata sul contenuto di riferimento fornito, che copre gli aspetti chiave della progettazione del footprint QFN:

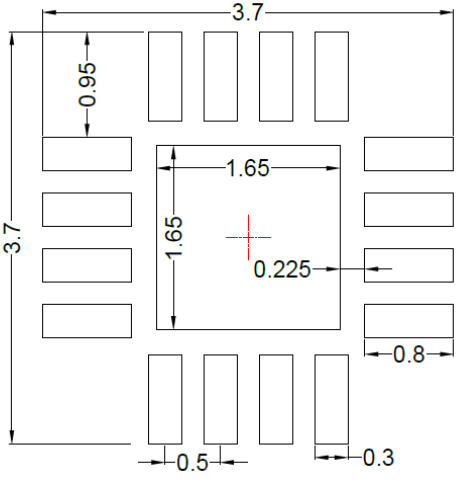

Passo QFN comune ed esempio

I componenti QFN sono tipicamente disponibili con passo di 0,5 mm, 0,4 mm e 0,35 mm. A scopo illustrativo, concentriamoci su un componente QFN con passo di 0,5 mm. La scheda tecnica per tali componenti fornisce spesso le dimensioni del componente in un intervallo (ad esempio, 0,20–0,30 mm), dove il valore più tipico potrebbe essere 0,25 ± 0,05 mm. In pratica, i produttori tendono a esagerare le tolleranze per proteggersi, ma è importante notare che le dimensioni effettive potrebbero non essere così ampie come quelle elencate.

Progettazione consigliata del footprint PCB

La progettazione del footprint PCB per un componente QFN richiede un’attenta considerazione di diversi fattori:

Larghezza pad piccola: il produttore potrebbe consigliare una larghezza del pad di 0,3 mm, ma in base alle migliori pratiche, è consigliabile una larghezza di 0,27 mm. Una larghezza del pad maggiore potrebbe aumentare il rischio di ponti di saldatura tra i pad, soprattutto quando il design dello stencil (serigrafia) non è ottimizzato correttamente. Inoltre, la larghezza del pad non deve essere inferiore alla larghezza del lead del componente QFN stesso (tipicamente 0,25 mm).

Lunghezza pad: la lunghezza del pad consigliata è generalmente 0,8 mm, il che è accettabile. Ad esempio, se la larghezza complessiva del package è di 3 mm e la lunghezza esterna del pad è di 3,7 mm, sottraendo la larghezza del package (3 mm) e dividendo per 2 si ottiene un’estensione di 0,35 mm per ciascun lato. Questa lunghezza non deve superare questo valore per evitare interferenze con i componenti vicini, in particolare il pad di dissipazione del calore centrale.

Dimensioni del pad del dissipatore di calore: il pad del dissipatore di calore centrale deve corrispondere alle dimensioni del pad termico del componente, spesso intorno a 1,65 mm. Le dimensioni non devono essere superiori alle raccomandazioni del produttore, ma devono essere progettate con un angolo arrotondato (soprattutto per la dissipazione del calore) per migliorare le prestazioni termiche.

Progettazione di via termica per la dissipazione del calore

I QFN spesso hanno ampi pad termici centrali che devono essere collegati a più strati di rame per una dissipazione del calore efficiente. Nella progettazione del PCB:

Dimensioni via termica: per un PCB spesso 1,6 mm, è ideale utilizzare via con un diametro del foro di 0,3 mm. Le via non devono essere troppo grandi, poiché ciò potrebbe causare perdite di pasta saldante durante il riflusso. Allo stesso modo, non devono essere troppo piccole, poiché ciò potrebbe causare problemi di foratura o insufficiente conducibilità termica. La distanza tra le via deve essere attentamente considerata per evitare complicazioni durante il processo di progettazione dello stencil.

Conteggio e spaziatura delle via: per dissipare efficacemente il calore, le via devono essere distanziate uniformemente sul pad termico. Tuttavia, posizionare le via troppo vicine tra loro può causare complicazioni con il design dello stencil, portando a potenziali problemi durante il processo di saldatura. Assicurarsi di avere uno spazio sufficiente tra le via per consentire una corretta deposizione della pasta saldante ed evitare ponti di saldatura.

Considerazioni sulla progettazione dello stencil

Spessore dello stencil: Per un componente QFN con passo di 0,5 mm, lo spessore dello stencil consigliato è in genere 0,13 mm. Questo spessore garantisce un buon equilibrio tra il volume della pasta saldante e la capacità di fluire durante la saldatura a rifusione.

Apertura del pad per lo stencil: L’apertura dello stencil deve essere leggermente più stretta della larghezza del pad per tenere conto dell’espansione della pasta saldante. Come accennato in precedenza, una larghezza del pad di 0,27 mm dovrebbe corrispondere a una larghezza dell’apertura dello stencil compresa tra 0,22 mm e 0,24 mm, garantendo un volume sufficiente di pasta saldante evitando al contempo un eccesso di pasta che potrebbe causare ponti di saldatura.

Lunghezza del pad e aperture: La lunghezza del pad per lo stencil deve essere regolata di 0,1 mm verso l’interno, e l’estensione per i pad esterni può variare da 0,15 mm a 0,25 mm. L’obiettivo è garantire uno strato di pasta uniforme senza eccesso di pasta, soprattutto sui pad più piccoli.

Apertura del pad termico: Per il pad termico di grandi dimensioni, l’apertura dello stencil può essere più piccola delle dimensioni effettive del pad, in genere intorno al 40-60% dell’area totale. È essenziale creare un modello a griglia o “a traliccio” (ad esempio, una griglia incrociata o quadrata) per consentire alla pasta saldante di fluire uniformemente evitando la sovra-saldatura o una pasta insufficiente. Inoltre, le aperture devono essere progettate con attenzione per evitare di sovrapporsi a qualsiasi via, il che causerebbe potenziali perdite di pasta saldante.

Errori comuni e migliori pratiche

Ignorare la tolleranza nella progettazione del footprint: Spesso, gli ingegneri copieranno ciecamente le dimensioni del footprint consigliate dal produttore dalla scheda tecnica senza considerare se le dimensioni sono ottimizzate per la saldatura e le prestazioni elettriche. È essenziale confermare le dimensioni utilizzando strumenti di misurazione, come i calibri, prima di finalizzare il progetto PCB.

Sovradimensionamento dei pad: Alcuni progettisti commettono l’errore di ingrandire le dimensioni dei pad per compensare le tolleranze di fabbricazione, ma ciò può causare più problemi di quanti ne risolva, come ponti tra i pad e un aumento del rischio di cortocircuiti durante il processo di rifusione.

Dissipazione del calore insufficiente: Non prestare sufficiente attenzione alle vie termiche e al design della dissipazione del calore può portare al surriscaldamento del circuito integrato, con conseguente guasto o malfunzionamento. Garantire che ci siano vie adeguate sotto il pad termico e una superficie di rame sufficiente per la messa a terra è fondamentale per mantenere il componente fresco e funzionante entro limiti di sicurezza.

Applicazioni del packaging QFN

Il packaging QFN è ampiamente utilizzato in:

- Prodotti di telecomunicazione

- Telefoni cellulari

- LAN wireless

- Prodotti portatili

- Assistenti digitali personali (PDA)

- Fotocamere digitali

- Package a basso e medio numero di pin

- Apparecchiature informative

Scegliere il package QFN giusto

La scelta del package QFN dipende da vari fattori, tra cui:

- Vincoli di spazio: QFN sottili e ultra-sottili sono i migliori per applicazioni con spazio limitato.

- Esigenze di gestione termica: I package con pad termici esposti o più via termiche sono ideali per i componenti sensibili al calore.

- Affidabilità: I package come SWF QFN consentono un’ispezione migliore, rendendoli ideali per applicazioni ad alta affidabilità in cui la qualità delle saldature è fondamentale.

- Considerazioni sull’assemblaggio e sulla produzione: Alcuni QFN, come quelli con fianchi bagnabili laterali o design lead-on-pad, semplificano l’assemblaggio e migliorano la durata meccanica.