Una scheda di circuito stampato ad alta densità di interconnessione (HDI) è una scheda di circuito elettronico che ha tracce metalliche ad alta densità, ovvero ha più rame per unità di area rispetto ai PCB convenzionali. Queste schede sono utilizzate per PCB ad alta frequenza e connessioni ad alta densità nell’elettronica. Sono anche note come schede interposer a doppia faccia, schede HDI o schede HDIP.

Cos'è una scheda di circuito stampato HDI?

Le schede di circuito stampato HDI sono simili alle normali schede di circuito stampato, ma con due aggiunte significative. La prima è che ci sono tracce di rame a maggiore densità, il che significa che c’è più rame per unità di area rispetto ai PCB convenzionali. L’altra differenza è che i due lati della scheda sono laminati insieme, formando un sandwich senza spazi vuoti tra gli strati. La scheda può essere inserita tra piastre metalliche oppure può essere utilizzata una scheda a nucleo cavo. Le piastre metalliche vengono utilizzate per fornire un piano di massa per proteggere il circuito da interferenze elettromagnetiche (EMI). Il piano di massa fornisce anche protezione elettrostatica contro le scariche elettrostatiche, che possono distruggere i componenti elettronici sensibili. Lo schermo impedisce anche l’accoppiamento capacitivo tra i circuiti, che può causare rumore nei circuiti vicini.

Tipi di PCB HDI

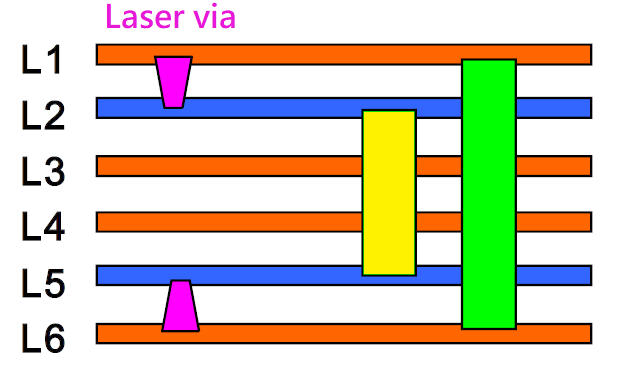

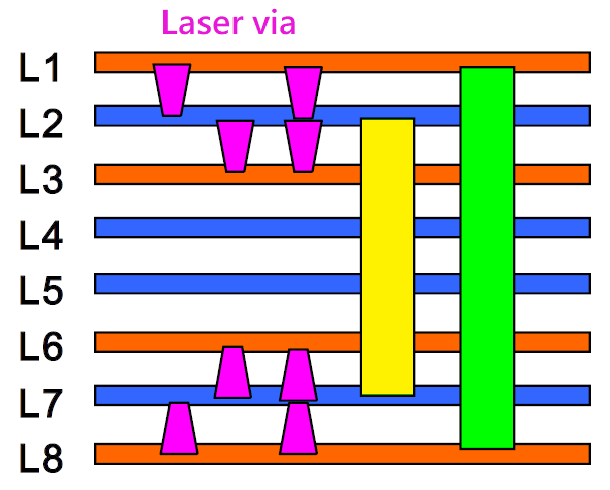

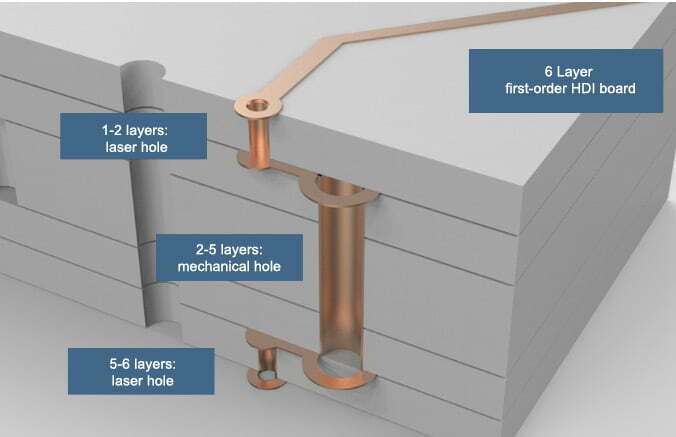

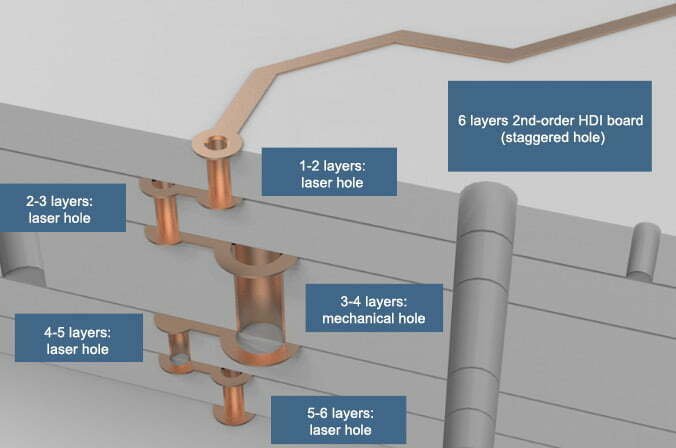

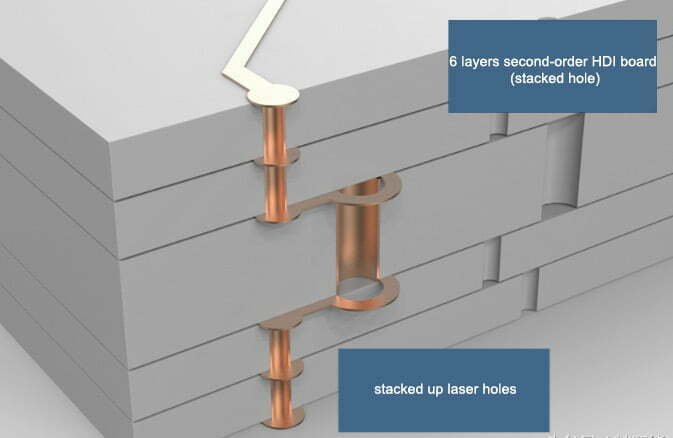

La scheda HDI può essere suddivisa in primo ordine, secondo ordine, terzo ordine, quarto ordine, quinto ordine, ecc. in base al numero di strati di placcatura di fori ciechi. Nell’industria dei PCB, la scheda HDI di 1° ordine è chiamata anche “1+n+1”, e la scheda HDI di 2° ordine chiamata “2+n+2”, come mostrato nella figura.

1+n+1

La struttura della scheda HDI di primo ordine è relativamente semplice e il processo è relativamente facile da controllare. I fori rosa nell’immagine sono fori ciechi, realizzati mediante foratura laser, e il diametro è solitamente compreso tra 3 e 4 mil; i fori gialli sono fori interrati, realizzati mediante foratura meccanica, e il diametro è di almeno 6 mil (0,15 mm) o più.

2+n+2

Esistono varie strutture della scheda HDI di secondo ordine. Uno è che le posizioni di ogni ordine sono sfalsate e gli strati adiacenti devono essere collegati nello strato intermedio tramite fili. Questo approccio equivale a due HDI di primo ordine. Il secondo è che i due fori di primo ordine sono sovrapposti e il secondo ordine viene realizzato mediante sovrapposizione e la lavorazione è simile ai due primi ordini. Il terzo è perforare direttamente dallo strato esterno al terzo strato (o strato N-2). Il processo è molto diverso dal precedente e la difficoltà di perforazione è anche maggiore.

Schede HDI vs Scheda a foro passante

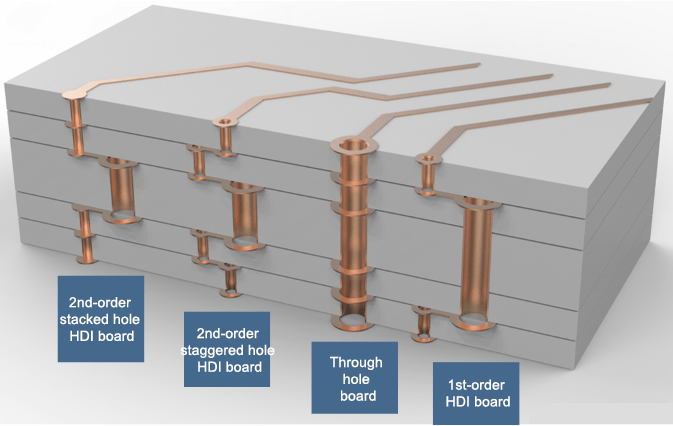

Le schede di circuito multistrato includono solitamente schede a foro passante, schede di primo ordine, schede di secondo ordine e schede a foro passante impilate di secondo ordine. Le loro strutture sono confrontate come segue:

1. Scheda a foro passante

Non esiste una relazione diretta tra la piastra a foro passante e il numero di strati. È collegata dal primo strato all’ultimo strato. Il diametro interno del foro passante è solitamente 0,2 mm, 0,25 mm e 0,3 mm. Lo 0,2 mm è molto più costoso dello 0,3 mm. Perché la punta da 0,2 mm è troppo sottile e facile da rompere.

2. Scheda HDI di primo ordine

Questo è un diagramma di struttura a stack di una scheda HDI di primo ordine a 6 strati. I due strati sulla superficie sono fori laser con un diametro interno di 0,1 mm. I 4 strati interni sono fori meccanici, simili ai fori passanti.

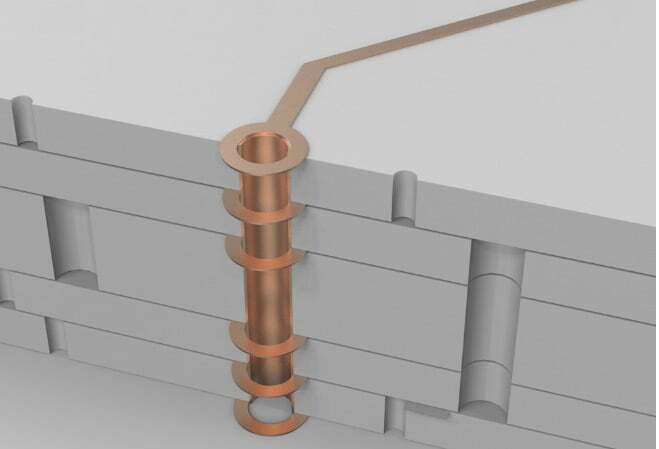

Il laser può penetrare solo nella piastra in fibra di vetro, non nel rame metallico. Quindi la perforazione dei fori sulla superficie esterna non influirà su altri circuiti all’interno. Dopo che il laser ha praticato il foro, viene placcato il rame per formare una via laser.

3. Scheda HDI di secondo ordine (foro sfalsato)

Questa è una scheda HDI a 6 strati e a 2 ordini con fori sfalsati, con 2 strati di fori laser sui lati superiore e inferiore separati l’uno dall’altro.

Scheda HDI di secondo ordine (foro impilato)

I due strati di fori laser della scheda a fori sfalsati sono sovrapposti per formare una scheda HDI a foro impilato. Il foro laser interno è riempito con galvanica, quindi viene realizzato il foro laser esterno.

Lo sviluppo della PCB HDI

La prima scheda HDI PCB è stata sviluppata dalla Boeing Aircraft Company, che aveva bisogno di un nuovo modo per montare le schede di circuito stampato sui propri aeromobili durante la seconda guerra mondiale. Poiché le PCB sono inserite tra due piastre metalliche, gli interconnessioni tra le piastre possono essere molto vicine tra loro. Ciò ha permesso agli ingegneri di utilizzare interconnessioni corte e di creare circuiti con maggiore densità e frequenze più elevate. La prima scheda HDI PCB commerciale è stata utilizzata dalla Collins Radio Company nel 1962. Con lo sviluppo di prodotti RF a frequenza molto alta (VHF) e a banda ultralarga (UWB), la domanda di tecnologie HDI è aumentata significativamente negli ultimi anni.

Applicazione della PCB HDI

Le PCB a interconnessione ad alta densità sono utilizzate in connessioni ad alta frequenza e ad alta densità nell’elettronica. Sono utilizzate anche per interconnessioni nell’elettronica di potenza. Alcune delle applicazioni per queste schede sono:

- telefoni cellulari, smartphone, fotocamere digitali;

- moduli LAN wireless, moduli GPS, chipset audio;

- dispositivi di comunicazione in applicazioni satellitari/aerospaziali/automobilistiche/mediche.

- scheda a foro passante a 2 strati per prodotti microcontroller a 8 bit;

- scheda a foro passante a 4-6 strati per hardware intelligente di livello MCU a 32 bit;

- scheda a foro passante a 6 strati e schede HDI di primo ordine a 8 strati per hardware intelligente di livello Linux e Android;

- schede di circuito di primo ordine a 8 strati e di secondo ordine a 10 strati per prodotti compatti come smartphone.

Vantaggi delle PCB HDI

Ci sono molti vantaggi per le PCB HDI:

- Aiuta a ridurre il costo della PCB;

- Aumentano la densità lineare;

- Facilitano l’uso di packaging avanzati;

- Hanno prestazioni elettriche migliori e validità del segnale;

- Hanno una migliore affidabilità;

- La tecnologia HDI è migliore nella dissipazione del calore;

- Capacità di migliorare RFI (Interferenza a radiofrequenza)/EMI (Interferenza elettromagnetica)/ESD (Scarica elettrostatica);

- La tecnologia HDI migliora l’efficienza del design;

– Integrità meccanica migliorata: con un laminato solido, si ottiene una resistenza e una rigidità meccanica molto migliori. Questo rende la scheda più rigida, quindi non si flette tanto quando è collegata a un circuito più rigido come un alimentatore ad alta potenza.

– Prestazioni EMI migliorate: rendendo le schede più rigide e riducendo la capacità tra gli strati, si ottengono prestazioni EMI migliori. La riduzione della capacità è particolarmente utile nelle applicazioni ad alta potenza.

– Maggiore densità di potenza: accorciando le tracce e aggiungendo tracce più spesse, è possibile inserire più circuiti nello stesso spazio della scheda. Poiché i circuiti ad alta potenza sono solitamente i più grandi, questo è un ottimo modo per risparmiare spazio sulla scheda.

– Prestazioni termiche migliorate: con le tracce di rame più spesse e la scheda più rigida, si ottengono prestazioni termiche migliori. Questo è particolarmente utile nelle applicazioni ad alta potenza.

Limitazioni delle PCB HDI

– Flessibilità ridotta: poiché si dispone di una scheda laminata più rigida, si perde una parte della flessibilità che deriva da una scheda sottile e su un solo lato. Questo non è un problema per il montaggio di schede in una scatola, ma potrebbe essere un problema durante l’assemblaggio automatizzato delle schede.

– Costo più elevato: poiché è necessario laminare due lati della scheda, si aumenta il costo della scheda di circa il 50%. Questo viene fatto principalmente per applicazioni in cui l’aumento delle prestazioni vale il costo aggiuntivo.

– Tempi di ciclo aumentati: quando si laminano due lati insieme, è necessario prestare maggiore attenzione al processo. In caso contrario, si possono ottenere pieghe nella scheda o addirittura fori dovuti a bolle d’aria intrappolate.

linee guida per la progettazione di PCB HDI

Le PCB HDI sono un tipo molto specializzato di circuito stampato (PCB) che dovrebbe essere utilizzato solo per applicazioni in cui sono necessarie connessioni ad alta frequenza e ad alta densità. Non sono una buona scelta per applicazioni a bassa frequenza o circuiti che richiedono cablaggi estesi.

– Tracce di rame spesse: poiché le PCB HDI sono progettate per trasportare correnti elevate, le tracce dovrebbero essere il più spesse possibile. Questo riduce l’effetto pelle, che è la tendenza della corrente a viaggiare vicino alla superficie di un conduttore.

– Tracce corte: poiché le PCB HDI sono progettate per trasportare correnti elevate, le tracce dovrebbero essere il più corte possibile. Questo riduce la quantità di caduta di tensione lungo la lunghezza della traccia, il che è fondamentale quando si ha a che fare con tensioni elevate.

– Piano di massa ampio: il piano di massa dovrebbe essere il più ampio possibile per fornire una buona schermatura dalle interferenze elettromagnetiche (EMI) e protezione da scariche elettrostatiche (ESD).

Processo di fabbricazione di PCB HDI

I materiali per le PCB HDI sono molto simili a quelli che si trovano nelle PCB convenzionali, ma con concentrazioni più elevate di riempitivi come la silice e le fibre tagliate. È importante utilizzare materiali che resistano alle alte temperature utilizzate nel processo di costruzione della scheda. Sono generalmente fabbricate con il metodo di laminazione. Maggiore è il numero di laminazioni, maggiore è la tecnologia della scheda. Le schede HDI ordinarie sono fondamentalmente a buildup singolo e le HDI di fascia alta utilizzano due o più tecnologie di buildup, utilizzando tecnologie PCB avanzate come lo stacking, l’elettroplaccatura e la foratura laser diretta.

La difficoltà nella fabbricazione di PCB HDI risiede nella fabbricazione di micro-via, nella metallizzazione e nelle linee sottili.

Fabbricazione di Micro Via

La fabbricazione di microvia è sempre stata un problema fondamentale nella fabbricazione di PCB HDI. Ci sono due metodi di perforazione principali:

- Per la perforazione di fori passanti comuni, la perforazione meccanica è sempre la scelta migliore per la sua elevata efficienza e il basso costo. Con la crescita delle capacità di lavorazione, è cresciuto anche il suo utilizzo nelle microvia.

- Esistono due tipi di perforazione laser: ablazione fototermica e ablazione fotochimica. Il primo si riferisce a un processo in cui il materiale operativo viene riscaldato a fusione ed evaporazione attraverso i fori formati dopo l’elevato assorbimento di luce laser. Il secondo si riferisce ai risultati di fotoni ad alta energia nella regione ultravioletta e lunghezze d’onda laser superiori a 400 nm.

Esistono tre tipi di sistemi laser applicati a schede flessibili e rigide, ovvero laser a eccimeri, perforazione laser UV, laser CO 2. La tecnologia laser non è adatta solo per la perforazione, ma anche per il taglio e la formatura. Alcuni produttori realizzano persino HDI con il laser. Sebbene il costo delle apparecchiature di perforazione laser sia elevato, hanno una maggiore precisione, un processo stabile e una tecnologia matura. I vantaggi della tecnologia laser la rendono il metodo più comune per la fabbricazione di via ciechi/interrati. Oggi, il 99% delle microvia HDI si ottiene mediante perforazione laser.

Metallizzazione

La difficoltà più grande con la metallizzazione a foro passante è che è difficile ottenere uniformità nella placcatura. Per la tecnologia di elettrodeposizione profonda dei micro-fori, oltre a utilizzare la soluzione di elettrodeposizione con elevata capacità disperdente, la soluzione di placcatura sul dispositivo di elettrodeposizione deve anche essere aggiornata in tempo reale, il che può essere ottenuto mediante una forte agitazione meccanica o vibrazione, agitazione a ultrasuoni e irrorazione orizzontale. Inoltre, l’umidità delle pareti del foro passante deve essere aumentata prima dell’elettrodeposizione.

Oltre ai miglioramenti dei processi, i metodi di metallizzazione dei fori passanti HDI hanno visto anche miglioramenti nelle principali tecnologie: tecnologia additiva senza elettrolisi, tecnologia di placcatura diretta e altro ancora.

Linee sottili

Le implementazioni di linee sottili includono il trasferimento di immagini convenzionale e l’imaging diretto laser. Il tradizionale trasferimento di immagini è lo stesso processo della normale incisione chimica per formare linee.

Per l’imaging diretto laser, non è richiesta pellicola fotografica e l’immagine viene formata direttamente sulla pellicola fotosensibile dal laser. Le lampade a onde UV vengono utilizzate per il funzionamento, consentendo alle soluzioni di protezione dalla corrosione liquida di soddisfare le esigenze di alta risoluzione e semplicità di funzionamento. Non è richiesta pellicola fotografica per evitare effetti negativi dovuti a difetti della pellicola e può essere collegata direttamente a CAD/CAM, riducendo il ciclo di produzione, rendendola adatta a produzioni limitate e multiple.

Conclusione

Le schede di interconnessione ad alta densità sono un tipo specializzato di scheda a circuito stampato progettata per connessioni ad alta frequenza e ad alta densità. Queste schede sono particolarmente utili in applicazioni ad alta potenza. Sono realizzate con piste di rame più spesse, un piano di massa più ampio e un materiale in fibra di vetro ad alta concentrazione in grado di resistere a temperature più elevate. Tuttavia, queste schede non sono una buona scelta per applicazioni a bassa frequenza o circuiti che richiedono cablaggi estesi. Lo sforzo e la spesa extra per produrre schede HDI valgono la pena per applicazioni ad alta frequenza e ad alta densità che richiedono un circuito più rigido e affidabile.