Cos'è la pasta saldante?

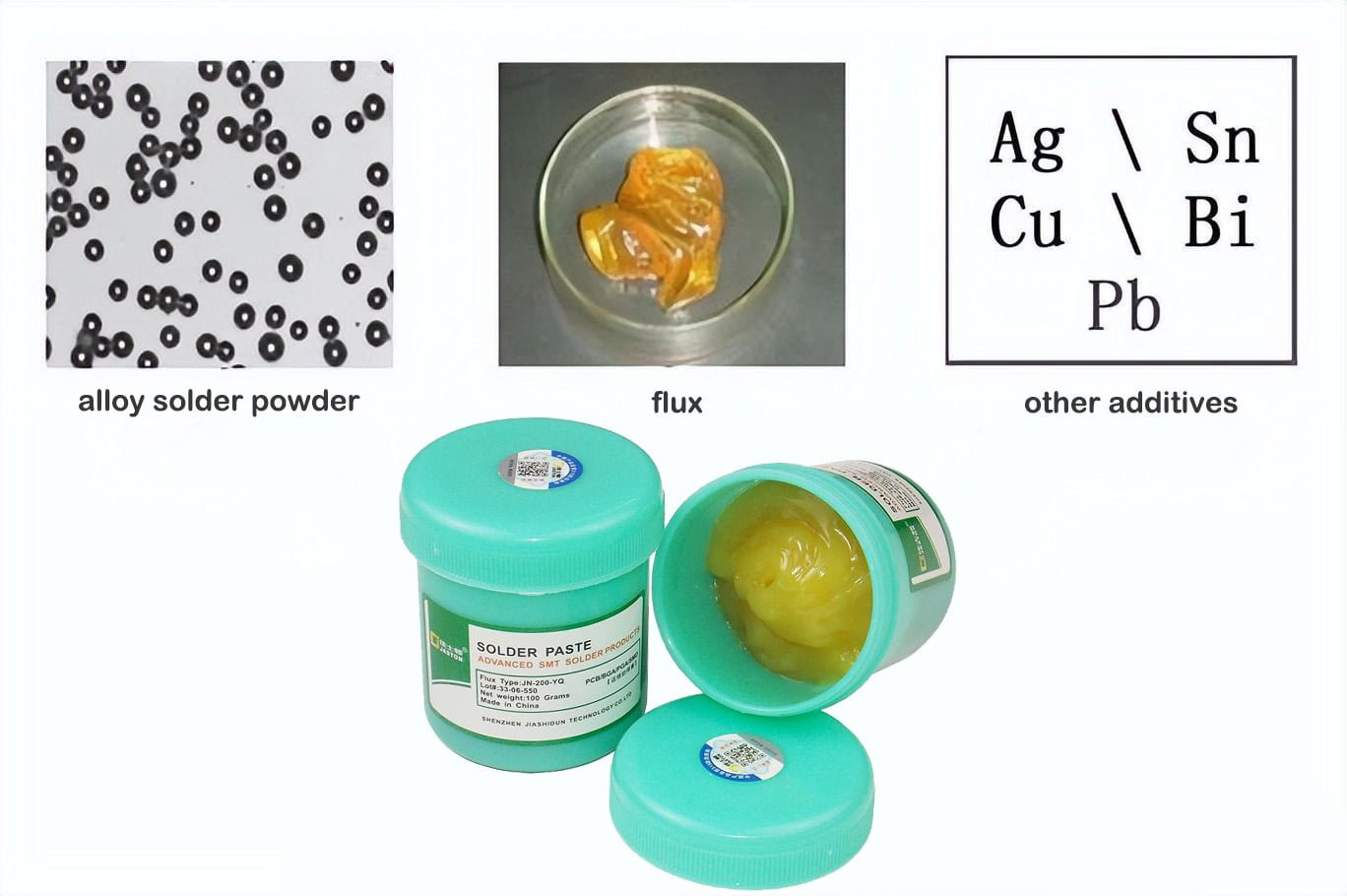

La pasta saldante, nota anche come crema saldante o pasta stagnante, è una miscela utilizzata principalmente per collegare componenti metallici. Ha una composizione complessa, costituita da polvere saldante, flusso e altri additivi, a seconda dei requisiti specifici della pasta saldante.

La pasta saldante possiede un certo livello di viscosità, che le consente di aderire ai componenti elettronici in posizioni specifiche. All’aumentare della temperatura, la pasta saldante subisce un processo chiamato riflusso, in cui i solventi e gli additivi evaporano, determinando una connessione permanente tra i componenti elettronici e il circuito stampato (PCB).

Composizione della pasta saldante

La pasta saldante è composta principalmente da polvere saldante in lega e flusso, miscelati e mescolati accuratamente per formare una miscela pastosa. La polvere saldante in lega rappresenta l’85%-90% del peso totale, mentre il flusso rappresenta il 10%-15%.

Polvere saldante in lega

La polvere saldante in lega viene prodotta con metodo spray in gas inerte e la dimensione delle particelle della polvere è determinata dalla classificazione. La forma della polvere saldante è suddivisa in sferica e indefinita, sferica adatta alla stampa. Le polveri saldanti in lega comunemente utilizzate hanno due categorie: con piombo e senza piombo.

Le polveri saldanti contenenti piombo includono stagno-piombo (Sn-Pb), stagno-piombo-argento (Sn-Pb-Ag), stagno-piombo-bismuto (Sn-Pb-Bi), ecc. La composizione di lega più comunemente utilizzata è 63% Sn/37% Pb e 62% Sn/36% Pb/2% Ag.

Le polveri saldanti senza piombo includono stagno argento (Sn-Ag), stagno argento rame (Sn-Ag-cu), ecc., di cui la composizione di lega più comune è 96,5% Sn/3,5% Ag e 93,6% Sn/4,7% Ag/1,7% Cu.

Flusso

Nella pasta saldante, il flusso pastoso è il vettore della polvere di lega. La sua composizione è fondamentalmente la stessa dei flussi generici. Per migliorare l’effetto di stampa e la tissotropia, a volte vengono aggiunti agenti tissotropici e solventi. Attraverso il ruolo dell’agente attivo nel flusso, può rimuovere la superficie del materiale saldato e il film di ossido della polvere di lega stessa, in modo che la saldatura si diffonda rapidamente e aderisca alla superficie del metallo saldato. La composizione del flusso sull’espansione della pasta saldante, sulla bagnabilità, sul collasso, sui cambiamenti di viscosità, sulle proprietà di pulizia, sugli schizzi di palline di saldatura e sulla durata di conservazione ha un grande impatto.

Tipi di pasta saldante

Pasta saldante con e senza piombo

La pasta saldante contenente piombo è costituita principalmente da Sn e Pb, come Sn5/Pb95 o Sn10/Pb90.

La pasta saldante senza piombo è costituita principalmente da stagno, argento e rame, con un contenuto di piombo inferiore a 1000 ppm.

Pasta saldante a basso e alto punto di fusione

La pasta saldante più comunemente utilizzata ha un punto di fusione compreso tra 178 e 221°C. A seconda del tipo e della composizione dei metalli utilizzati, il punto di fusione della pasta saldante può essere aumentato a oltre 250°C o ridotto a meno di 150°C. È possibile scegliere diversi punti di fusione della pasta saldante in base alla temperatura di saldatura richiesta.

Pasta saldante R, RMA e RA

Seguendo il principio di classificazione dell’attività del flusso liquido generale, la pasta saldante può essere suddivisa in tre livelli: non attivo (R), leggermente attivo (RMA) e attivo (RA).

In base alla viscosità della pasta saldante

La viscosità della pasta saldante può variare notevolmente, in genere da 100 a 600 Pa·s e può persino superare i 1000 Pa·s. La selezione dipende dal processo di erogazione specifico.

In base al metodo di pulizia della pasta saldante

La pasta saldante può essere classificata in tipi a solvente organico, solubile in acqua e senza pulizia in base al metodo di pulizia.

Pasta saldante con solvente organico:

Durante il processo di saldatura, questo tipo di pasta saldante mostra una migliore “velocità di stagnatura” e fornisce buoni “effetti di saldatura”. Dopo il completamento del lavoro, c’è più residuo di colofonia sulla superficie del PCB. I lavoratori possono utilizzare agenti di pulizia per il lavaggio. Il PCB sarà lucido senza residui, garantendo una buona resistenza di isolamento e superando vari test di prestazioni elettroniche.

Pasta saldante solubile in acqua:

A causa dell’eccessivo residuo sulla superficie del PCB causato dalle prime tecniche di produzione, la qualità del prodotto e le prestazioni elettroniche sono state influenzate negativamente. I processi di pulizia utilizzati in quel momento comportavano principalmente l’uso di CFC, che sono dannosi per l’ambiente e vietati in molti paesi. In risposta a ciò, è emersa la pasta saldante solubile in acqua, consentendo la pulizia dopo la saldatura e riducendo i costi del prodotto, soddisfacendo al contempo i requisiti ambientali.

Pasta saldante no-clean:

Dopo la saldatura, la superficie del PCB è relativamente liscia con residui minimi, eliminando la necessità di una pulizia aggiuntiva. Può essere sottoposto a vari test di prestazioni elettriche. Questo tipo di pasta saldante non solo garantisce la qualità della saldatura, ma riduce anche il processo di produzione e migliora l’efficienza.

Conservazione e utilizzo della pasta saldante

Conservazione:

Al ricevimento della pasta saldante, registrare l’ora di arrivo, la durata di conservazione, il modello, ecc. ed eseguire un’ispezione di accettazione. Se necessario, eseguire test e verifiche in base alle specifiche fornite dal fornitore.

Ogni lotto di pasta saldante deve essere conservato separatamente e il principio FIFO (first-in-first-out) deve essere seguito durante l’emissione.

La pasta saldante deve essere conservata sigillata in un ambiente a 5-10°C. Le alte temperature possono causare una reazione chimica tra il flusso e la polvere di saldatura in lega, portando a una maggiore viscosità e influenzando la stampabilità. Le basse temperature (inferiori a 0°C) possono causare la cristallizzazione della colofonia nel flusso, deteriorando le proprietà della pasta saldante.

Utilizzo:

Generalmente, la pasta saldante deve essere estratta dal frigorifero un giorno prima dell’uso. Deve essere estratta almeno 2 ore prima. Il contenitore della pasta saldante deve essere aperto solo quando la pasta saldante ha raggiunto la temperatura ambiente. Aprirlo a basse temperature può portare all’assorbimento di umidità, con conseguenti sfere di saldatura durante il riflusso. Evitare di utilizzare strumenti come asciugacapelli o aria condizionata per accelerare il riscaldamento della pasta saldante.

Dopo aver aperto la pasta saldante, ispezionare la sua superficie. Se si è indurita o si è verificata una separazione del flusso, è necessario un trattamento speciale e non deve essere utilizzata. Se la superficie della pasta saldante appare normale, deve essere miscelata lentamente e uniformemente utilizzando un miscelatore o a mano prima dell’uso. Se la pasta saldante è troppo viscosa per passare agevolmente attraverso le aperture dello stencil o un distributore quantitativo, deve essere aggiunto un diluente adatto e miscelato accuratamente prima dell’uso.

Dopo aver estratto la pasta saldante, assicurarsi di sigillare bene il contenitore per evitare l’evaporazione del flusso.

Applicazione della pasta saldante:

Esistono tre metodi principali per applicare la pasta saldante: erogazione con siringa, serigrafia e stencil printing. L’erogazione con siringa prevede l’utilizzo di un erogatore specializzato o l’applicazione manuale con pasta saldante a forma di barilotto, adatta per la produzione di piccoli lotti. La serigrafia utilizza una maglia realizzata con fili di nylon o acciaio inossidabile con motivi incisi per trasferire la pasta saldante sul PCB. È generalmente adatta per l’assemblaggio a bassa-media densità in produzione di piccoli-medi lotti. Il metodo più comunemente utilizzato è lo stencil printing, che utilizza fogli di ottone o acciaio inossidabile con motivi incisi per applicare la pasta saldante sul PCB. Qui, ci concentreremo sul metodo di utilizzo quando si utilizza lo stencil printing.

- Determinare la quantità iniziale di pasta saldante da applicare sullo stencil in base alle dimensioni della scheda e al numero di giunzioni di saldatura. Iniziare generalmente con 200-300 g di pasta saldante (assicurandone la lavorabilità) e aggiungere un po’ di più dopo aver stampato per un po’.

- La temperatura ideale per la stampa della pasta saldante è 25±3°C, con un’umidità relativa del 60%. Temperature più elevate possono causare l’assorbimento di umidità nella pasta saldante e provocare sfere di saldatura durante il riflusso.

- Se la pasta saldante rimane sullo stencil per più di 30 minuti senza essere utilizzata, deve essere mescolata utilizzando la funzione di miscelazione di una serigrafica prima dell’applicazione.

- La chiave per applicare la pasta saldante sul PCB è garantire un posizionamento preciso sui pad di saldatura dei componenti. Se l’applicazione è imprecisa, la pasta saldante deve essere rimossa e riapplicata (non utilizzare alcol per pulire la pasta saldante no-clean).

Riciclaggio:

Se c’è un lungo intervallo tra gli utilizzi, la pasta saldante deve essere restituita al contenitore e sigillata ermeticamente fino al successivo utilizzo. In linea di principio, la pasta saldante deve essere utilizzata entro lo stesso giorno dell’apertura. La pasta saldante raschiata dallo stencil deve essere sigillata e refrigerata.

Altre considerazioni:

Altra pasta saldante stampata del circuito stampato per installare i componenti in tempo, più tempo dovrebbe essere la pulizia della pasta saldante dopo la ristampa. Terminare il montaggio del circuito stampato il prima possibile entro 4 ore per completare la saldatura a riflusso. Riflusso saldare il circuito stampato, è necessario che la pulizia completi la pulizia nello stesso giorno, per prevenire la corrosione del circuito dovuta ai residui di pasta saldante.

Come scegliere la pasta saldante?

Scelta dell'attività del flusso

Il flusso è uno dei componenti principali della pasta saldante. La pasta saldante può utilizzare tre diversi tipi di flusso: flusso R (flusso di colofonia), flusso RMA (flusso di colofonia moderatamente attivato) e flusso RA (flusso di colofonia completamente attivato). Gli attivatori nei flussi di colofonia moderatamente e completamente attivati aiutano a rimuovere gli strati di ossido e altri contaminanti superficiali dalla superficie metallica, facilitando la bagnatura della saldatura sui pad montati in superficie e sui pin o sui contatti dei componenti. La scelta dell’attività del flusso dipende dalla pulizia del circuito stampato montato in superficie e dalla freschezza dei componenti. In generale, è possibile scegliere un’attività media, con la possibilità di un’attività elevata o livelli non attivati se necessario, o addirittura livelli super attivati.

Selezione della viscosità

La viscosità della pasta saldante deve essere selezionata in base al metodo di applicazione e la viscosità della pasta saldante dipende dalle caratteristiche del processo di applicazione (come la dimensione della maglia dello schermo, la velocità del raschietto, ecc.). Per la serigrafia, un intervallo di viscosità tipico è 100-300Pa. Per lo stencil printing, è necessario scegliere una viscosità più elevata, compresa tra 200-600Pa. Per le applicazioni di erogazione, la viscosità dovrebbe essere intorno a 100-200Pa.

Selezione del contenuto di metallo

Il contenuto metallico nella pasta saldante determina la dimensione delle giunzioni di saldatura. La dimensione delle giunzioni di saldatura aumenta con l’aumento della percentuale di metallo. Tuttavia, anche una leggera variazione del contenuto metallico a una data viscosità può avere un impatto significativo sulla qualità delle giunzioni di saldatura. Ad esempio, con lo stesso spessore della pasta saldante, una variazione del 10% nel contenuto metallico può spostare la giunzione da eccessiva a insufficiente. Generalmente, la pasta saldante utilizzata per i componenti a montaggio superficiale dovrebbe avere un contenuto metallico dell’88% – 90%.

Selezione delle dimensioni delle particelle di polvere di saldatura

La forma delle particelle di polvere di saldatura determina il contenuto di ossigeno e la stampabilità della pasta saldante. Le particelle di polvere sferiche sono superiori a quelle ellittiche e le particelle sferiche più piccole hanno una minore capacità di ossidazione.