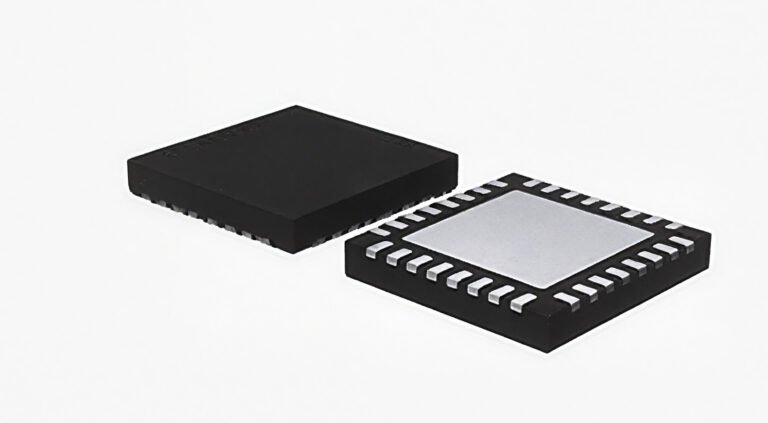

¿Qué es el paquete QFN?

El paquete Cuadrad Flat sin pines (QFN) es un tipo de encapsulado de montaje superficial caracterizado por su forma cuadrada y la ausencia de pines externos. En su lugar, cuenta con almohadillas conductoras (pines) para conexiones eléctricas a lo largo de sus cuatro lados, con avances de pines típicos de 0.65 mm, 0.5 mm, 0.4 mm y 0.35 mm.

Debido a la ausencia de pines externos, los paquetes QFN tienen una huella y altura más pequeñas en comparación con los paquetes Cuadrad Flat (QFP). El centro de la parte inferior del encapsulado QFN tiene una gran almohadilla térmica expuesta. Los paquetes QFN no tienen pines de ala gaviota; en cambio, ofrecen caminos eléctricos cortos entre los pines internos y las almohadillas, lo que resulta en baja inductancia y resistencia interna de línea, lo que proporciona un excelente rendimiento eléctrico. La almohadilla térmica expuesta sirve como un canal de disipación de calor, lo que hace que los paquetes QFN sean muy eficientes en la disipación de calor.

Estructura del embalaje QFN

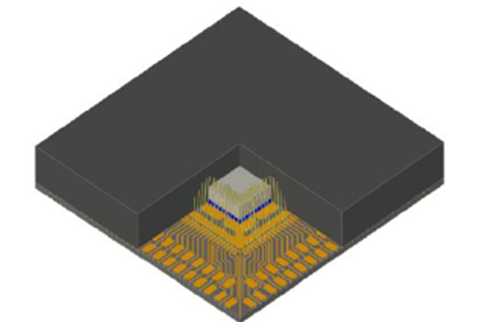

Analicemos el paquete QFN de unión por hilos, su estructura interna es la siguiente:

Molde y Marco de Pines

El embalaje QFN incluye un molde rodeado por un marco de pines hecho de aleación de cobre con un recubrimiento de estaño mate. El material principal del marco de pines es el cobre, se utilizan diferentes grados comúnmente, como A194, C7025 y FET64.

Compuesto de Moldeo

El compuesto de moldeo eléctrico es un compuesto de moldeo de polvo de molde compuesto por resina epoxi como resina de matriz base, resina fenólica de alto rendimiento como agente curante y rellenos como polvo de micropowder de silicio, junto con varios aditivos.

Material de Recubrimiento

El material de recubrimiento para la almohadilla expuesta en la parte inferior del encapsulado QFN suele ser estaño puro o níquel-paladio-oro (NiPdAu). Proporciona una conexión de circuito a la PCB y una transferencia de calor eficaz. El material epoxi asegura la conexión entre el chip y la almohadilla.

Unión del Chip

Hay dos tipos principales: conductor y no conductor. Estos materiales pueden adoptar diversas formas, incluyendo adhesivos, película de unión a componentes (DAF), alambre de soldadura y pasta de soldadura.

Alambre de unión

Los tipos principales de alambre de unión incluyen cobre, oro, plata y aluminio.

Ventajas del embalaje QFN

Tamaño pequeño y ligero

En comparación con otros paquetes como SOP y TQFP, QFN ofrece ventajas significativas en tamaño y peso. El término «eficiencia del paquete» se refiere a la relación entre el área del chip y el área del paquete, que se acerca a 1, lo que indica una alta eficiencia. Mientras que SOP tiene una eficiencia del paquete de 0,1-0,2, QFN puede alcanzar 0,3-0,4, e incluso 0,5 sin almohadilla térmica, lo que destaca su alta eficiencia.

QFN se utiliza ampliamente en dispositivos electrónicos portátiles como teléfonos móviles y cámaras debido a su bajo requisito de espacio en la placa de circuito impreso.

Excelente rendimiento térmico

Los paquetes QFN cuentan con una gran almohadilla en la parte inferior que se puede soldar directamente a la placa de circuito impreso. Esta almohadilla funciona como un disipador de calor, disipando eficazmente el calor generado por el chip durante su funcionamiento, aumentando el área y la velocidad de disipación de calor.

Rendimiento eléctrico superior

Los paquetes QFN no tienen pines externos, lo que conduce a caminos eléctricos más cortos y menor inductancia y resistencia de lazo interno, proporcionando así un rendimiento eléctrico superior.

QFN también cuenta con alta fiabilidad y rentabilidad.

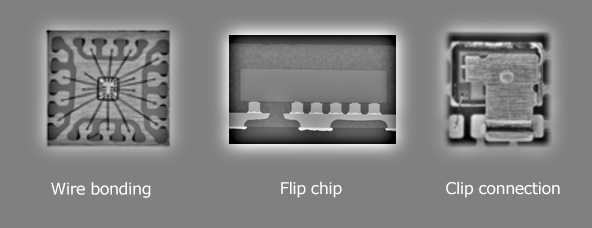

Tecnología de conexión para el paquete QFN

Aquí hay algunas técnicas comunes de embalaje QFN: Conexión por soldadura por hilo, soldadura por puentes y conexión por clip.

Conexión por soldadura por hilo

- Definición: El wire bonding es un método tradicional utilizado para conectar el chip semiconductor al sustrato del paquete. Normalmente utiliza finos alambres metálicos (como oro o aluminio) para conectar las almohadillas del chip a las almohadillas del paquete o la PCB.

- Relación con QFN: En un paquete QFN (Quad Flat No-lead), el wire bonding se puede utilizar para conectar las almohadillas del chip a las almohadillas de soldadura del paquete QFN. Este método se utiliza a menudo para establecer conexiones eléctricas del chip a la PCB, especialmente en aplicaciones de menor frecuencia o menor potencia.

- Caso de uso: Esta es una técnica de embalaje ampliamente utilizada, particularmente en aplicaciones donde se desean tamaños de conexión más pequeños y un ensamblaje más rentable.

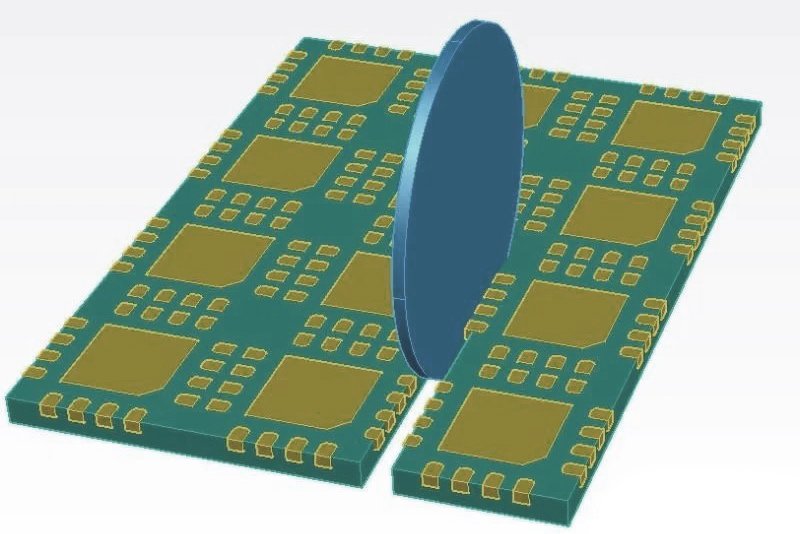

Flip Chip

- Definición: Flip chip es una técnica de embalaje en la que el chip semiconductor se da vuelta y se suelda directamente al paquete o la PCB utilizando bolas de soldadura (o protuberancias) en lugar de alambres tradicionales. Esto da como resultado una conexión de alta densidad con mejor rendimiento térmico y eléctrico.

- Relación con QFN: Aunque QFN es un paquete sin plomo, la tecnología flip chip se puede utilizar dentro de un diseño QFN, particularmente para las conexiones entre el chip y las almohadillas del paquete QFN. En este caso, el chip se coloca boca abajo (dado vuelta) y se adhiere directamente al sustrato o al paquete.

- Caso de uso: El flip chip se utiliza típicamente en aplicaciones de alto rendimiento que requieren conexiones de mayor densidad, como circuitos de RF, procesadores y otros componentes electrónicos de alta frecuencia o alta potencia.

Clip Connection

- Definición: Una conexión de clip se refiere a un método donde se utiliza un clip o abrazadera física para establecer una conexión eléctrica o térmica entre el chip y el encapsulado o sustrato. Este método es menos común en los paquetes QFN y se utiliza con mayor frecuencia en aplicaciones de alta potencia o en industrias específicas.

- Relación con QFN: La conexión de clip no es un método típico utilizado en el envasado QFN. Sin embargo, puede emplearse en ciertos paquetes QFN especiales, especialmente cuando es necesario manejar corrientes o potencias más altas, donde el clip proporciona una conexión mecánica y eléctrica sólida.

- Caso de uso: Este método de conexión se utiliza en sistemas de alta potencia como electrónica de potencia, dispositivos semiconductores de potencia o situaciones donde se requieren conexiones robustas y de baja resistencia.

Proceso de Envasado QFN

El proceso de envasado QFN consta de varios pasos, que incluyen el molienda de la lámina, el corte, la unión del disco, el soldadura de hilos, el encapsulado, el chapado, la marcación y la separación. Cuatro pasos clave son:

Paso 1: Molienda de la lámina

reduce el grosor de la lámina para ajustarse al espacio limitado para el envasado QFN.

Paso 2: Corte

el corte separa las fichas individuales de la lámina.

Paso 3: Unión del disco

coloca las fichas separadas sobre un sustrato metálico, que tiene los contactos necesarios.

Paso 4: Soldadura de hilos

conecta las almohadillas funcionales del chip a los contactos del encapsulado utilizando un soldador de hilos automático.

Paso 5: Encapsulado

protege el chip y el sustrato metálico encapsulándolos en resina epoxi.

Paso 6: Chapado

se aplica una capa de estaño a los contactos de cobre para evitar la oxidación.

Paso 7: Marcar

etiqueta el chip con nombres de productos, logotipos de clientes e información de lote.

Paso 8: Separación

La separación corta los paquetes terminados en unidades individuales.

Guías de diseño de la huella QFN

Al diseñar la huella de PCB para un componente QFN (Quad Flat No-lead), es crucial asegurarse de que el diseño sea preciso y eficaz para evitar problemas en el proceso de soldadura y garantizar un rendimiento eléctrico y térmico óptimo. Aquí hay un desglose detallado basado en el contenido de referencia que proporcionó, cubriendo aspectos clave del diseño de la huella QFN:

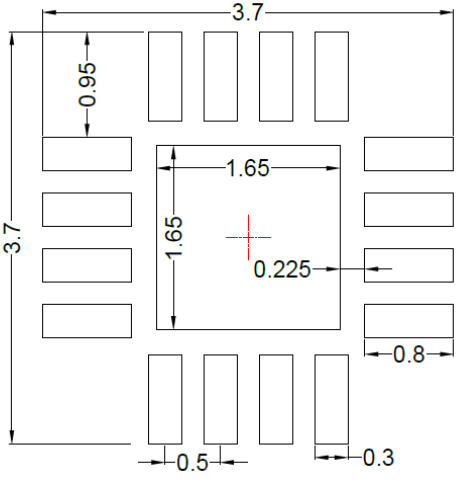

Mesa común de pitch y ejemplo QFN

Los componentes QFN normalmente vienen en pitches de 0,5 mm, 0,4 mm y 0,35 mm. Para ilustración, centrémonos en un componente QFN de 0,5 mm de pitch. La hoja de datos de estos componentes a menudo proporciona las dimensiones del componente en un rango (por ejemplo, 0,20–0,30 mm), donde el valor más típico podría ser 0,25±0,05 mm. En la práctica, los fabricantes tienden a exagerar las tolerancias para protegerse, pero es importante tener en cuenta que las dimensiones reales pueden no ser tan anchas como las que se indican.

Diseño recomendado de la huella de PCB

Diseñar la huella de PCB para un componente QFN requiere una cuidadosa consideración de varios factores:

Ancho de la almohadilla: El fabricante puede recomendar un ancho de almohadilla de 0.3mm, pero según las mejores prácticas, se sugiere un ancho de 0.27mm. Un ancho de almohadilla más grande podría aumentar el riesgo de puentes de soldadura entre las almohadillas, especialmente si el diseño de la plantilla (pantalla impresa) no está optimizado correctamente. Además, el ancho de la almohadilla no debe ser menor que el ancho del plomo del componente QFN en sí (típicamente 0.25mm).

Longitud de la almohadilla: La longitud de la almohadilla recomendada es generalmente 0.8mm, lo cual es aceptable. Por ejemplo, si el ancho total del paquete es de 3mm y la longitud de la almohadilla externa es de 3.7mm, restar el ancho del paquete (3mm) y dividir entre 2 da una extensión de 0.35mm en cada lado. Esta longitud no debe exceder este valor para evitar interferencias con los componentes cercanos, particularmente la almohadilla de disipación de calor central.

Tamaño de la almohadilla del disipador de calor: La almohadilla central del disipador de calor debe coincidir con las dimensiones de la almohadilla térmica del componente, a menudo alrededor de 1.65mm. El tamaño no necesita ser mayor que la recomendación del fabricante, pero debe diseñarse con una esquina redondeada (especialmente para la disipación de calor) para mejorar el rendimiento térmico.

Diseño de vía térmica para la disipación del calor

Los QFN a menudo tienen grandes almohadillas térmicas centrales que necesitan conectarse a múltiples capas de cobre para una eficiente disipación del calor. En el diseño de la PCB:

Thermal Via Size: Para una PCB de 1.6mm de grosor, es ideal utilizar vías con un diámetro de orificio de 0.3mm. Las vías no deben ser demasiado grandes, ya que esto puede provocar fugas de pasta de soldadura durante el reflujo. Del mismo modo, no deben ser demasiado pequeñas, ya que esto puede causar problemas de perforación o insuficiencia de conductividad térmica. La distancia entre vías debe considerarse cuidadosamente para evitar complicaciones durante el proceso de diseño delStencil.

Via Count and Spacing: Para disipar eficazmente el calor, las vías deben estar espaciadas uniformemente en la almohadilla térmica. Sin embargo, colocar las vías demasiado juntas puede causar complicaciones con el diseño delStencil, lo que puede provocar problemas durante el proceso de soldadura. Asegúrese de que haya suficiente espacio entre las vías para permitir una deposición adecuada de la pasta de soldadura y evitar puentes de soldadura.

Consideraciones de Diseño del Stencil

Espesor de la plantilla: Para un componente QFN con un paso de 0.5mm, el espesor de la plantilla recomendado suele ser 0.13mm. Este espesor garantiza un buen equilibrio entre el volumen de pasta de soldadura y la capacidad de flujo durante el soldado por reflujo.

Apertura de la plantilla para el pad: La apertura de la plantilla debe ser ligeramente más estrecha que el ancho del pad para tener en cuenta la expansión de la pasta de soldadura. Como se mencionó anteriormente, un ancho del pad de 0.27mm debe corresponder a un ancho de apertura de la plantilla entre 0.22mm y 0.24mm, asegurando un volumen de pasta de soldadura suficiente al tiempo que se previene el exceso de pasta que pueda provocar puentes de soldadura.

Longitud del pad y aperturas: La longitud del pad para la plantilla debe ajustarse 0.1mm hacia adentro, y la extensión para los pads exteriores puede variar de 0.15mm a 0.25mm. El objetivo es garantizar una capa de pasta uniforme sin exceso de pasta, especialmente en los pads más pequeños.

Apertura de la plantilla para la almohadilla térmica: Para la gran almohadilla térmica, la apertura de la plantilla puede ser más pequeña que el tamaño real de la almohadilla, típicamente alrededor del 40-60% del área total. Es esencial crear un patrón o «rejilla» (por ejemplo, una rejilla cruzada o una rejilla cuadrada) para permitir que la pasta de soldadura fluya uniformemente evitando el sobre-soldado o la falta de pasta. Además, las aperturas deben diseñarse cuidadosamente para evitar que se superpongan cualquier vía, lo que podría provocar fugas de pasta de soldadura.

Errores comunes y mejores prácticas

Ignorando la Tolerancia en el Diseño de la Huella: A menudo, los ingenieros copian ciegamente los tamaños de la huella recomendados por el fabricante en la hoja de datos sin considerar si las dimensiones están optimizadas para la soldadura y el rendimiento eléctrico. Es esencial verificar las dimensiones utilizando herramientas de medición, como pinzas, antes de finalizar el diseño del PCB.

Diseño Excesivo de Pads: Algunos diseñadores cometen el error de agrandar los tamaños de los pads para compensar las tolerancias de fabricación, pero esto puede causar más problemas de los que resuelve, como un puente entre los pads y un mayor riesgo de cortocircuitos durante el proceso de reflujo.

Disipación de Calor Insuficiente: No prestar suficiente atención a las vías térmicas y al diseño de la disipación de calor puede provocar el sobrecalentamiento del IC, lo que provoca fallas o mal funcionamiento. Asegurarse de que haya vías adecuadas debajo de la almohadilla térmica y suficiente área de cobre para la conexión a tierra es fundamental para mantener el componente fresco y que funcione dentro de los límites de seguridad.

Aplicaciones del Envasado QFN

El envasado QFN se utiliza ampliamente en:

- Productos de telecomunicaciones

- Teléfonos móviles

- Redes inalámbricas

- Productos portátiles

- Asistentes digitales personales (PDAs)

- Cámaras digitales

- Paquetes de bajo a medio número de pines

- Electrodomésticos de información

Elegir el Envasado QFN Adecuado

La elección del paquete QFN depende de varios factores, incluyendo:

- Limitaciones de espacio: Los QFN delgados y ultra delgados son los mejores para aplicaciones con espacio limitado.

- Necesidades de gestión térmica: Los paquetes con pastillas térmicas expuestas o múltiples vías térmicas son ideales para componentes sensibles al calor.

- Fiabilidad: Los paquetes como SWF QFN permiten una mejor inspección, lo que los hace ideales para aplicaciones de alta fiabilidad donde la calidad de las soldaduras es crítica.

- Consideraciones de montaje y fabricación: Algunos QFN, como los que tienen lados con superficie mojable laterales o diseños con plomo en el patín, simplifican el montaje y mejoran la durabilidad mecánica.