Die Oberflächenmontagetechnik (SMT) und die Durchsteckmontagetechnik (THT) sind zwei wichtige Verfahren in der Elektronikfertigung. Jedes Verfahren hat seine eigenen Merkmale und Vorteile.

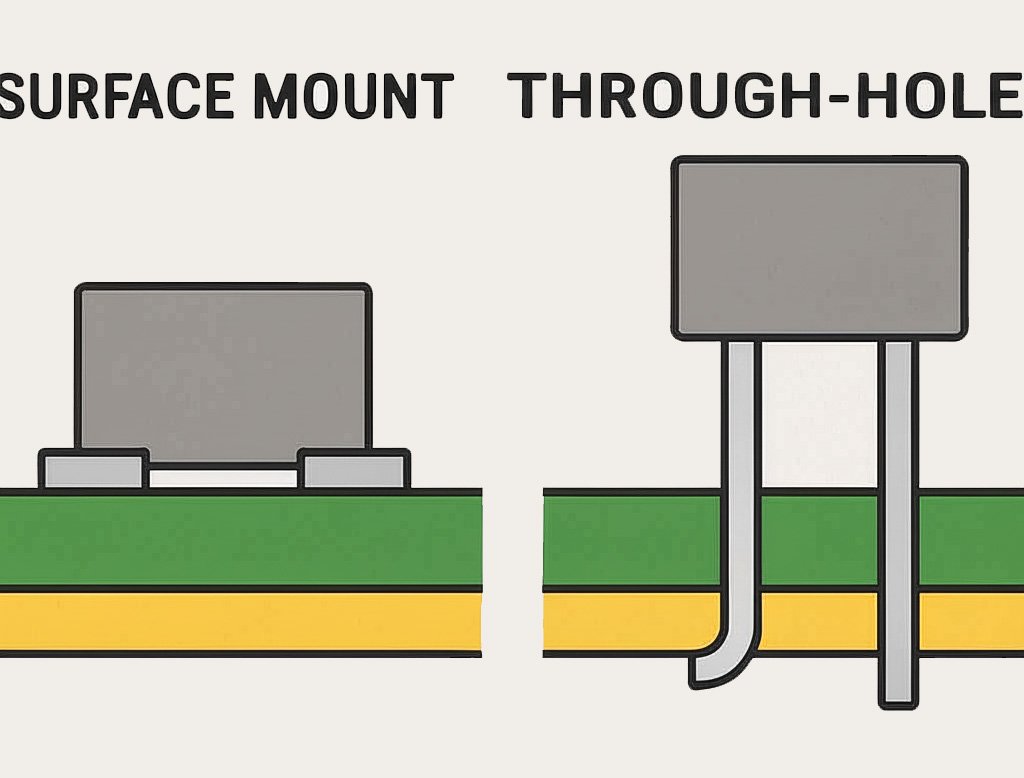

Bei der SMT werden die Bauteile direkt auf die Oberfläche einer Leiterplatte (PCB) aufgebracht. Dies ermöglicht kompakte und effiziente Designs.

Im Gegensatz dazu müssen bei der THT die Bauteilanschlüsse durch Löcher in der Leiterplatte gesteckt werden. Dieses Verfahren sorgt für eine starke mechanische Verbindung.

Die Wahl zwischen diesen Techniken hängt von verschiedenen Faktoren ab. Dazu gehören das Produktionsvolumen, die Größe der Bauteile und die Anwendungsanforderungen.

SMT wird aufgrund seiner Automatisierungsmöglichkeiten häufig für die Großserienfertigung bevorzugt. Es ermöglicht kleinere und kompaktere Designs.

THT wird hingegen für Anwendungen bevorzugt, die eine hohe Lebensdauer und einfache Wartung erfordern. Es ist ideal für Bauteile, die mechanischen Belastungen ausgesetzt sind.

Es ist wichtig, die Unterschiede zwischen SMT und THT zu verstehen. Dies hilft dabei, fundierte Entscheidungen für Elektronikprojekte zu treffen.

In diesem Artikel werden diese Techniken genauer betrachtet. Dabei werden ihre Vor- und Nachteile verglichen.

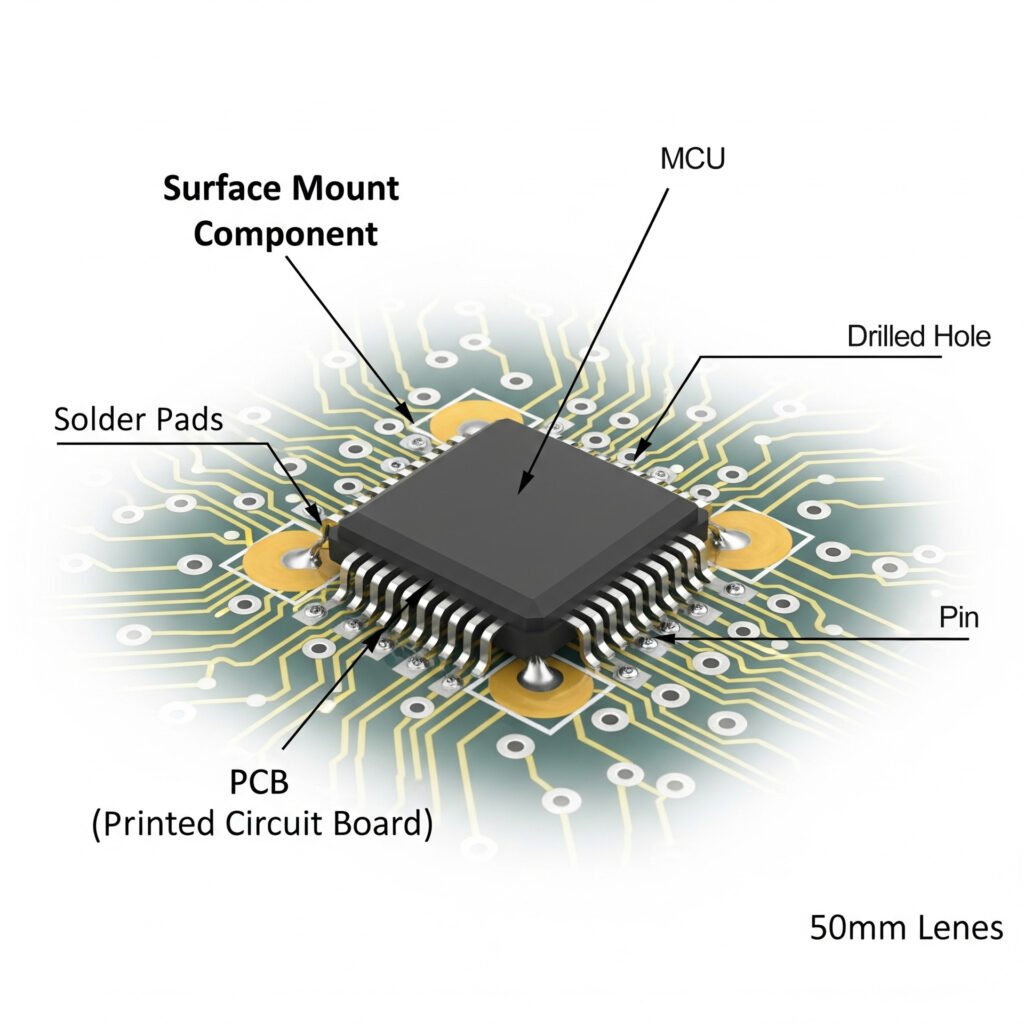

Grundlagen der Oberflächenmontagetechnik (SMT)

Die Oberflächenmontagetechnik (SMT) verändert die Art und Weise, wie wir elektronische Geräte zusammenbauen. Sie ermöglicht es uns, Bauteile auf der Oberfläche einer Leiterplatte (PCB) zu platzieren. Diese Technik macht Bohrlöcher überflüssig und ermöglicht kompaktere und anspruchsvollere Designs.

SMT ist dafür bekannt, dass es eine höhere Bauteildichte unterstützt. Es ermöglicht die Platzierung von mehr Bauteilen auf einer kleineren Fläche. Dies führt zu komplizierteren und komplexeren Schaltungen, die für moderne Geräte von entscheidender Bedeutung sind.

Der SMT-Prozess umfasst in der Regel mehrere automatisierte Schritte. Zunächst wird Lötpaste auf die PCB-Pads aufgetragen. Als Nächstes positionieren Bestückungsautomaten die Komponenten mit Präzision. Schließlich schmilzt ein Reflow-Ofen die Lötpaste und verbindet die Komponenten mit der Platine. Zu den

bemerkenswerten Vorteilen von SMT gehören die Automatisierungseffizienz und die Raumoptimierung. Daher wird es in Szenarien mit hohen Produktionsmengen und in Branchen wie Telekommunikation und Unterhaltungselektronik bevorzugt.

Hier sind einige wichtige Aspekte von SMT:

- Unterstützt eine höhere Komponentendichte

- Ideal für miniaturisierte Geräte

- Ermöglicht doppelseitige Leiterplattenbestückung

Trotz ihrer Vorteile erfordert die SMT präzise Geräte für die Bestückung und das Löten. Die Automatisierung ermöglicht eine schnellere Produktion, erfordert jedoch eine sorgfältige Einrichtung und Wartung.

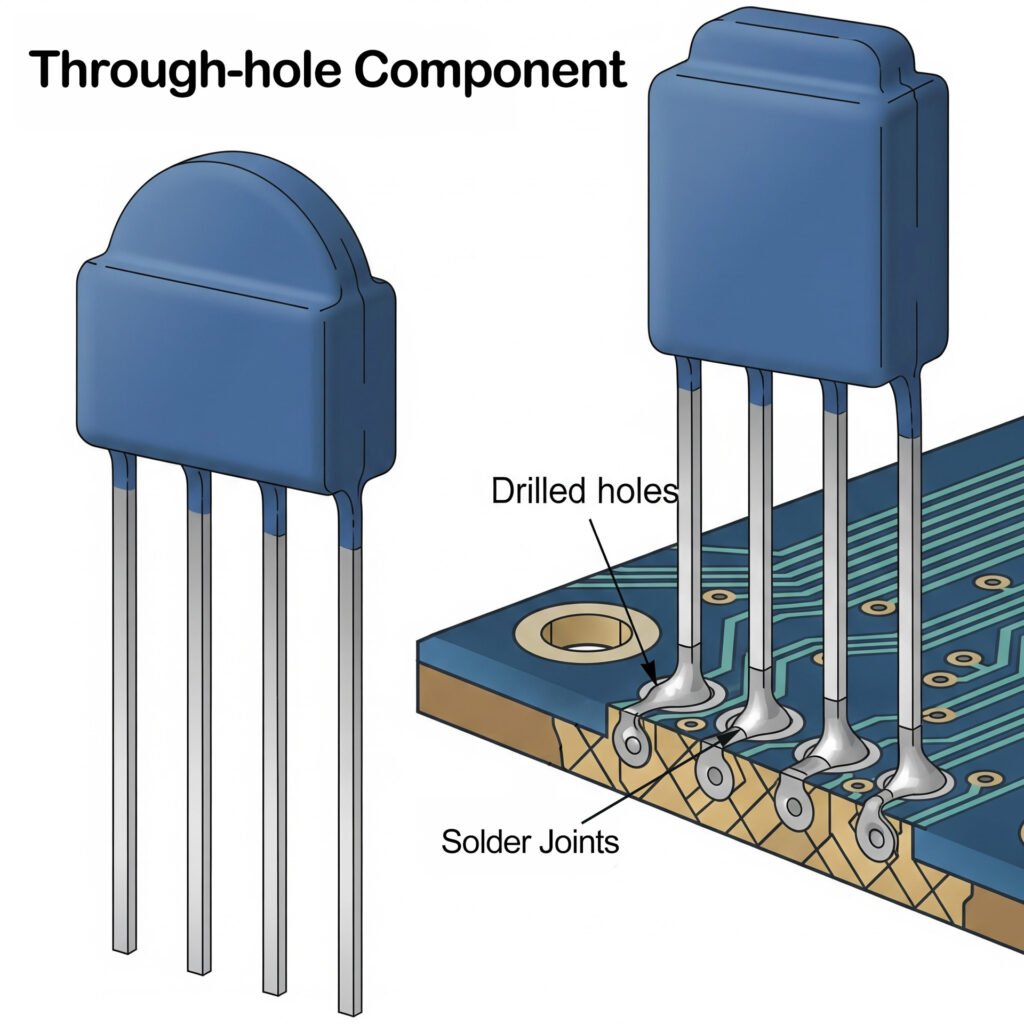

Durchkontaktierungstechnologie (THT) verstehen

Die Durchsteckmontage (THT) ist eine klassische Methode der Elektronikmontage. Dabei werden die Anschlüsse der Bauteile in gebohrte Löcher auf der Leiterplatte gesteckt. Diese Anschlüsse werden dann auf der gegenüberliegenden Seite mit der Leiterplatte verlötet. Durch diesen Prozess entsteht eine starke mechanische Verbindung.

THT ist bekannt für seine zuverlässigen Lötverbindungen. Daher ist es die erste Wahl für Bauteile, die physikalischen Belastungen ausgesetzt sind. Es wird häufig in industriellen Anwendungen eingesetzt, bei denen es auf Langlebigkeit ankommt.

Im Vergleich zu SMT führt THT oft zu größeren Leiterplatten. Da die Bauteile durch die Platine hindurchgeführt werden, kann der Platzbedarf zu einem sperrigeren Design führen. Diese Größe kann den Einsatz in miniaturisierten Geräten einschränken.

Einer der Hauptvorteile von THT ist die einfache manuelle Montage. Dadurch eignet es sich für Prototypen und kleine Produktionsserien. Hobbybastler und Bildungseinrichtungen bevorzugen es oft für den Unterricht in Elektronik. Zu

den wichtigsten Merkmalen von THT gehören:

- Starke mechanische Verbindungen

- Ideal für Umgebungen mit hoher Beanspruchung

- Einfache manuelle Montage

THT ist zwar in puncto Automatisierung nicht mit SMT vergleichbar, eignet sich jedoch hervorragend für Situationen, in denen robuste, leicht zu wartende Verbindungen erforderlich sind. Das manuelle Löten ist einfach und hilfreich, insbesondere für regelmäßige Reparaturen.

Wichtige Unterschiede: Oberflächenmontage vs. Durchsteckmontage

Die Oberflächenmontagetechnik (SMT) und die Durchsteckmontagetechnik (THT) weisen unterschiedliche Eigenschaften auf. Diese Unterschiede sind entscheidend für die Auswahl einer Technik für Projekte im Bereich der Elektronikmontage.

| Characteristic | SMT | THT |

|---|---|---|

| Component Mounting | Components mounted directly on PCB surface | Component leads inserted through drilled holes on PCB |

| Space Utilization | High, supports higher component density, compact designs | Lower, requires drilled holes, resulting in relatively larger board size |

| Automation Level | Highly automated, fast production speed | Mostly relies on manual assembly/soldering, relatively slower production speed |

| Production Cost | Lower cost for high-volume production | Lower cost for small-batch production and prototyping; higher cost for high-volume production |

| Mechanical Strength | Relatively lower (primarily relies on pad adhesion) | Higher (leads pass through board and are soldered, providing strong mechanical connection) |

| Heat Dissipation | Poorer (smaller component-to-board contact area, requires extra measures for heat dissipation) | Better (leads passing through the board provide additional heat dissipation paths) |

| High-Frequency Performance | Excellent (low parasitic inductance and capacitance, suitable for high-frequency applications) | Relatively poorer (larger parasitic effects, limited high-frequency performance) |

| Rework Difficulty | Higher (requires specialized equipment and techniques) | Lower (relatively easy for manual rework) |

| Application Scenarios | Consumer electronics, smartphones, computers, and other miniaturized, high-density products | Industrial equipment, power supplies, military equipment, applications requiring highly robust connections |

Vorteile der Oberflächenmontagetechnologie

Die Oberflächenmontagetechnologie bietet zahlreiche Vorteile, die sie zu einer beliebten Wahl in der Elektronik machen. Ihre Fähigkeit, hochdichte Komponenten aufzunehmen, ist ein entscheidender Vorteil. Diese Eigenschaft ist in modernen Geräten, in denen Platz Mangelware ist, von entscheidender Bedeutung.

Darüber hinaus unterstützt SMT im Vergleich zu THT kleinere und leichtere Komponenten. Dies führt zur Herstellung schlanker, kompakter elektronischer Geräte. Technologie ist in Branchen, die sich auf die Verkleinerung von Produkten konzentrieren, wie Telekommunikation und Unterhaltungselektronik, sehr wichtig.

SMT verbessert auch die Produktionseffizienz. Der automatisierte Montageprozess reduziert Zeit- und Arbeitskosten, insbesondere in der Großserienfertigung. Diese Automatisierung führt zu schnelleren Durchlaufzeiten und unterstützt eine schnelle Markteinführung.

Schließlich bietet die Oberflächenmontagetechnologie eine gute Signalqualität und weniger elektrische Störungen. Diese Vorteile verbessern die Geräteleistung erheblich. SMT trägt zur Entwicklung hochentwickelter elektronischer Systeme mit weniger Designbeschränkungen bei.

Zusammenfassend lassen sich folgende Vorteile von SMT nennen:

- Platzierung von Bauteilen mit hoher Dichte

- Kleinere, leichtere Komponenten

- Automatisierte und effiziente Produktion

- Verbesserte Signalintegrität und reduzierte EMI

Nachteile der Oberflächenmontagetechnik

Die Oberflächenmontagetechnologie hat zwar Vorteile, aber auch Nachteile. Eine große Herausforderung ist der Bedarf an präzisen Geräten und Techniken. Es sind spezielle Maschinen und Fachkenntnisse erforderlich, was die anfänglichen Einrichtungskosten erhöhen kann.

Darüber hinaus sind SMT-Komponenten oft anfälliger für thermische und mechanische Belastungen. Während des Reflow-Lötens können diese Komponenten beschädigt werden, was sich auf die Gesamtzuverlässigkeit des elektronischen Geräts auswirkt.

Die Reparatur und der Austausch von Komponenten auf SMT-Platinen kann ebenfalls schwierig sein. Die dichte Anordnung und die geringe Größe der Komponenten können die Wartung erschweren und die Reparaturzeiten verlängern. Dadurch ist die Wartung dieser Geräte schwieriger als bei der Durchsteckmontage.

Schließlich können SMT-Komponenten empfindlicher gegenüber elektrostatischer Entladung (ESD) sein. Diese Empfindlichkeit erfordert eine sorgfältige Handhabung und besondere Vorsichtsmaßnahmen während der Montage und des Betriebs.

Zusammenfassend sind die Nachteile von SMT:

- Hohe Anfangskosten

- Empfindlichkeit gegenüber Hitze und Druck

- Komplexe Reparaturprozesse

- Erhöhte Empfindlichkeit gegenüber ESD

Vorteile der Durchsteckmontagetechnik

Die Durchsteckmontagetechnik (THT) bietet mehrere bemerkenswerte Vorteile, wodurch sie in bestimmten Szenarien die bevorzugte Wahl ist. Einer ihrer Hauptvorteile ist die robuste mechanische Verbindung, die sie bietet. Dies ist besonders vorteilhaft für Komponenten, die physischer Belastung ausgesetzt sind oder eine starke Verankerung erfordern.

Darüber hinaus sind THT-Komponenten in der Regel einfacher zu handhaben und manuell zu montieren. Dadurch eignet sich THT besonders für Prototypen, Kleinserien und Ausbildungszwecke. Die größere Größe und das einfache Design von THT-Komponenten erleichtern das manuelle Löten, die Inspektion und die Testverfahren.

Darüber hinaus zeichnen sich THT-Komponenten durch ein hervorragendes Wärmemanagement aus. Die Durchsteckmontage trägt zur Wärmeverteilung bei. Dies ist wichtig für Leistungsteile und Anwendungen, die sehr heiß werden.

Aufgrund dieser Eigenschaft eignet sich THT für Leistungsschaltungen und Umgebungen mit hohen Temperaturen.

Schließlich ermöglicht das einfache Design von THT einen einfachen Austausch und eine einfache Reparatur. In Situationen, in denen es wichtig ist, dass Teile einfach zu verwenden sind, bietet THT eine hilfreiche Lösung.

Zu den Vorteilen der Durchsteckmontagetechnik gehören:

- Starke mechanische Verbindungen

- Einfache manuelle Montage

- Verbessertes Wärmemanagement

- Vereinfachter Austausch von Bauteilen

Nachteile der Durchsteckmontagetechnik

Trotz ihrer Vorteile hat die Through-Hole-Technologie (THT) einige Einschränkungen. Ein wesentlicher Nachteil ist die vergrößerte Leiterplattengröße aufgrund der erforderlichen Bohrlöcher. Dies führt zu größeren und manchmal schwereren Leiterplatten. Dies kann ein Problem für Geräte sein, die kleiner sein müssen.

Darüber hinaus ist THT weniger für die Automatisierung geeignet, was zu höheren Arbeitskosten in der Großserienfertigung führt. Der manuelle Montageprozess kann zeitaufwändig sein und zu längeren Produktionszyklen beitragen.

THT-Komponenten nehmen in der Regel mehr Platz ein und schränken die Designflexibilität ein. Dies kann die Komplexität und den Integrationsgrad elektronischer Designs einschränken.

Darüber hinaus kann es für THT schwierig sein, die Anforderungen von Hochfrequenzanwendungen zu erfüllen. Die verlängerten Leitungslängen können unerwünschte elektrische Störungen verursachen und die Signalintegrität beeinträchtigen. Zu

den Herausforderungen im Zusammenhang mit der Durchsteckmontagetechnik gehören:

- Größere Leiterplattengröße und höheres Gewicht

- Höhere Arbeitskosten

- Eingeschränkte Designflexibilität

- Mögliche Probleme mit der Signalintegrität

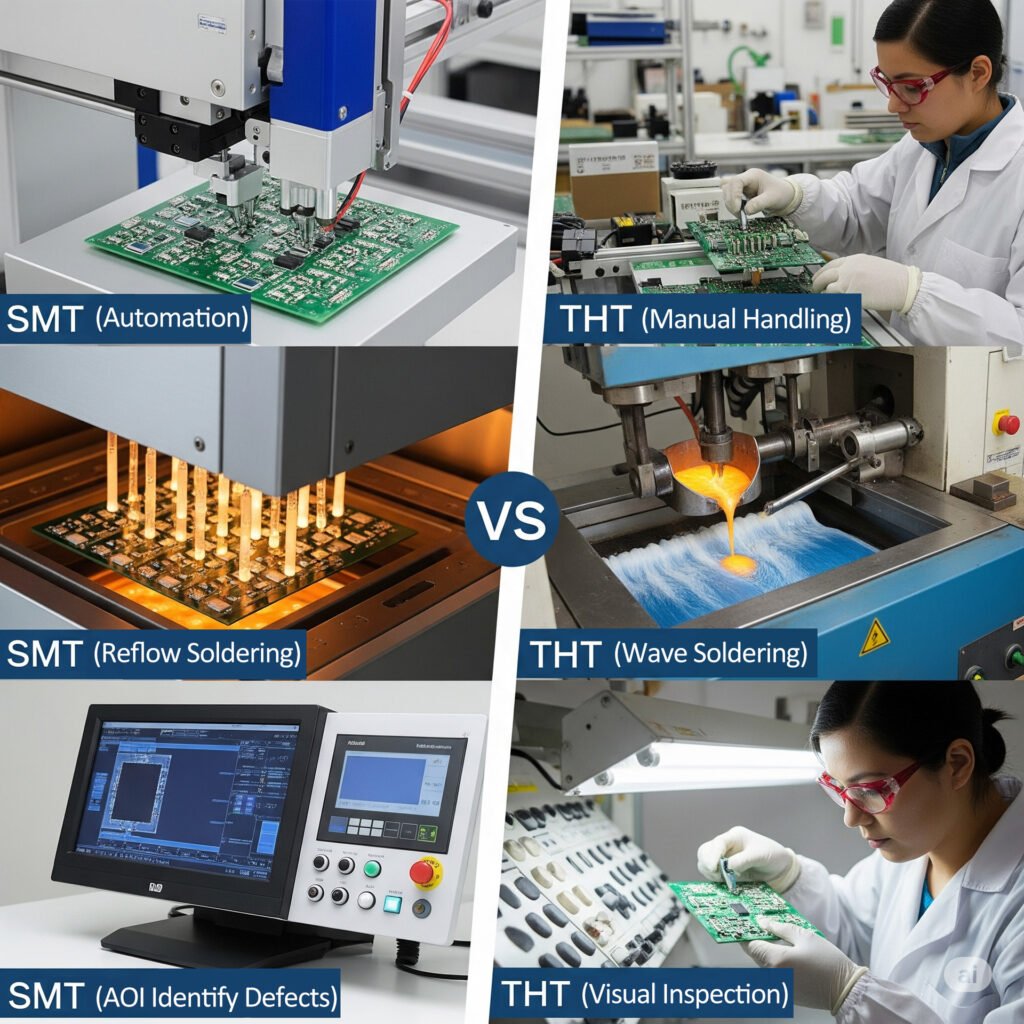

Prozessvergleich: Montage, Löten und Prüfung

Beim Vergleich der Montageprozesse bietet die Oberflächenmontagetechnik (SMT) einen hohen Automatisierungsgrad. Maschinen platzieren Bauteile schnell, was zu schnellen Produktionszyklen führt. Diese Automatisierung trägt dazu bei, menschliche Fehler zu reduzieren und die Gesamtkonsistenz und Qualität zu verbessern.

Umgekehrt ist die Durchsteckmontagetechnik (THT) oft auf manuelle Montage angewiesen. Einzelpersonen führen Bauteilanschlüsse durch vorgebohrte Löcher ein, was Präzision und Geschicklichkeit erfordert. Dieser manuelle Ansatz kann die Produktionszeit verlängern und die Arbeitskosten erhöhen.

Auch die Löttechniken unterscheiden sich zwischen den beiden Technologien. SMT verwendet Reflow-Löten, bei dem die Lötpaste in einer kontrollierten Ofenumgebung geschmolzen wird. Dies gewährleistet gleichmäßige Lötstellen auf der gesamten Platine. THT verwendet häufig Wellenlöten, bei dem die Platinen über eine Welle aus geschmolzenem Lot geführt werden, wodurch die Anschlüsse mit der Leiterplatte verbunden werden.

Die Inspektionsprozesse verdeutlichen einen weiteren Unterschied. Bei SMT kommen häufig automatisierte optische Inspektionssysteme (AOI) zum Einsatz. Diese Systeme erkennen und korrigieren Montagefehler schnell. Bei THT ist die Sichtprüfung nach wie vor gängige Praxis, für deren genaue Beurteilung qualifizierte Techniker erforderlich sind.

Zu den wichtigsten Unterschieden im Prozess gehören:

- Montage: Automatisierung vs. manuelle Handhabung

- Löten: Reflow-Löten vs. Wellenlöten

- Inspektion: automatisiert vs. visuell

Überlegungen zur Auswahl von SMT und THT

Die Entscheidung zwischen Oberflächenmontagetechnik (SMT) und Durchsteckmontagetechnik (THT) ist oft nicht eindeutig. Viele Projekte profitieren von einer Kombination beider Methoden. Jede Technik bietet einzigartige Vorteile, die innerhalb desselben Projekts genutzt werden können.

Kostenunterschiede

Kostenüberlegungen sind entscheidend bei der Wahl zwischen Oberflächenmontagetechnik (SMT) und Durchsteckmontagetechnik (THT). Jede Technik hat einzigartige Kostenimplikationen, die sich auf das gesamte Produktionsbudget auswirken.

SMT reduziert aufgrund seines hohen Automatisierungsgrades in der Regel die Arbeitskosten. Automatisierte Prozesse führen zu schnelleren Montagezeiten und weniger manuellen Eingriffen. Dies führt zu einem optimierten, kostengünstigeren Produktionszyklus für große Stückzahlen.

Im Gegensatz dazu verursacht THT oft höhere Arbeitskosten. Die manuelle Montage bei THT erfordert einen höheren Personalaufwand. Dies erhöht die Kosten, insbesondere bei kleinen bis mittleren Produktionsmengen, bei denen eine Automatisierung weniger realisierbar ist.

Auch die Materialkosten variieren zwischen den Technologien. SMT verwendet kleinere Komponenten, was zu geringeren Materialkosten führt. THT-Komponenten sind größer und erfordern oft mehr Rohstoffe und zusätzliche Lötmaterialien.

Zusammenfassend sind folgende Punkte zu berücksichtigen:

- Arbeitskosten: Höher für THT aufgrund manueller Prozesse.

- Materialkosten: SMT-Komponenten sind in der Regel kostengünstiger.

- Einsparungen durch Automatisierung: SMT profitiert von automatisierter Effizienz.

Anwendungsspezifisch

Die Wahl zwischen Oberflächenmontagetechnik (SMT) und Durchsteckmontagetechnik (THT) hängt von den spezifischen Anforderungen der jeweiligen Anwendung ab. Jede Technik bietet unterschiedliche Vorteile, die sie für verschiedene Szenarien geeignet machen.

SMT eignet sich hervorragend für die Herstellung kleiner elektronischer Geräte. Sie wird häufig in Smartphones und Tablets verwendet, wo Platz und Gewicht eine entscheidende Rolle spielen. Die Möglichkeit, Bauteile auf beiden Seiten einer Leiterplatte zu platzieren, erhöht die Designflexibilität für komplexe Schaltungen.

In Anwendungen, die mechanischen Belastungen ausgesetzt sind, ist THT die bevorzugte Wahl. Ihre starken physikalischen Verbindungen sind in Umgebungen wie der Luft- und Raumfahrt und der Industrie von Vorteil, wo Robustheit entscheidend ist. THT-Komponenten erleichtern außerdem die Wartung und den Austausch, wenn dies erforderlich ist.

Entscheidende Faktoren sind unter anderem die Umgebung, in der das elektronische Gerät betrieben wird, und die Notwendigkeit zukünftiger Upgrades oder Reparaturen.

Berücksichtigen Sie außerdem folgende Punkte:

- Hochfrequenzanwendungen: SMT ist vorteilhaft.

- Haltbarkeit: THT eignet sich hervorragend für Umgebungen mit starken Vibrationen.

- Wartung: THT ermöglicht einen einfacheren Austausch von Komponenten.

Produktionsvolumen und Designanforderungen

SMT wird in der Regel eingesetzt, wenn Platz- und Gewichtsreduzierungen entscheidend sind. Dank Automatisierung unterstützt es effizient die Massenproduktion. THT hingegen eignet sich optimal für Komponenten, die eine robuste mechanische Befestigung erfordern.

Bei Baugruppen mit gemischter Technologie kann SMT passive und kleinere Komponenten verarbeiten, während THT Steckverbinder und Leistungskomponenten übernimmt. Dieser hybride Ansatz verbessert sowohl die Leistung als auch die Zuverlässigkeit und eignet sich für vielfältige Designanforderungen. Zu

berücksichtigende Szenarien:

- SMT verwenden: Wenn Größenbeschränkungen entscheidend sind.

- Verwenden Sie THT: Für Komponenten, die mechanischer Belastung ausgesetzt sind.

- Verwenden Sie beides: Wenn ein Gleichgewicht zwischen Platzbedarf und Haltbarkeit erforderlich ist.

Zukünftige Trends bei den Techniken zur Leiterplattenbestückung

Mit dem technologischen Fortschritt entwickeln sich auch die Techniken zur Leiterplattenbestückung weiter. Innovationen wie 3D-Druck und flexible Leiterplatten gewinnen zunehmend an Bedeutung. Diese Fortschritte ermöglichen verbesserte Designmöglichkeiten und eine erhöhte Funktionalität auf kompaktem Raum.

Darüber hinaus verspricht die Integration künstlicher Intelligenz (KI) in die Fertigung eine höhere Präzision und Effizienz. KI-gesteuerte Automatisierung kann die Platzierung von Bauteilen optimieren und die Qualitätskontrolle sicherstellen. Die Zukunft hält viele spannende Möglichkeiten bereit. Wir werden bessere, schnellere und effizientere Methoden zur Bestückung von Leiterplatten erleben.

Fazit

Die Auswahl der richtigen Methode für die Leiterplattenbestückung hängt von den spezifischen Anforderungen Ihres Projekts ab. Berücksichtigen Sie Faktoren wie Produktionsvolumen, Kostenbeschränkungen und technische Anforderungen. Die Oberflächenmontagetechnik eignet sich für kompakte Hochgeschwindigkeitsanwendungen, während die Durchsteckmontage hinsichtlich Haltbarkeit und Festigkeit vorteilhaft ist.

Bewerten Sie die individuellen Anforderungen jedes Projekts, um die beste Wahl zu treffen. Es ist wichtig, ein Gleichgewicht zwischen Funktionalität, Kosten und Komplexität des Designs zu finden. Mit einem gründlichen Verständnis beider Techniken können Sie fundierte Entscheidungen treffen, die Ihren Zielen im Bereich der Elektronikmontage am besten entsprechen.