Introduzione

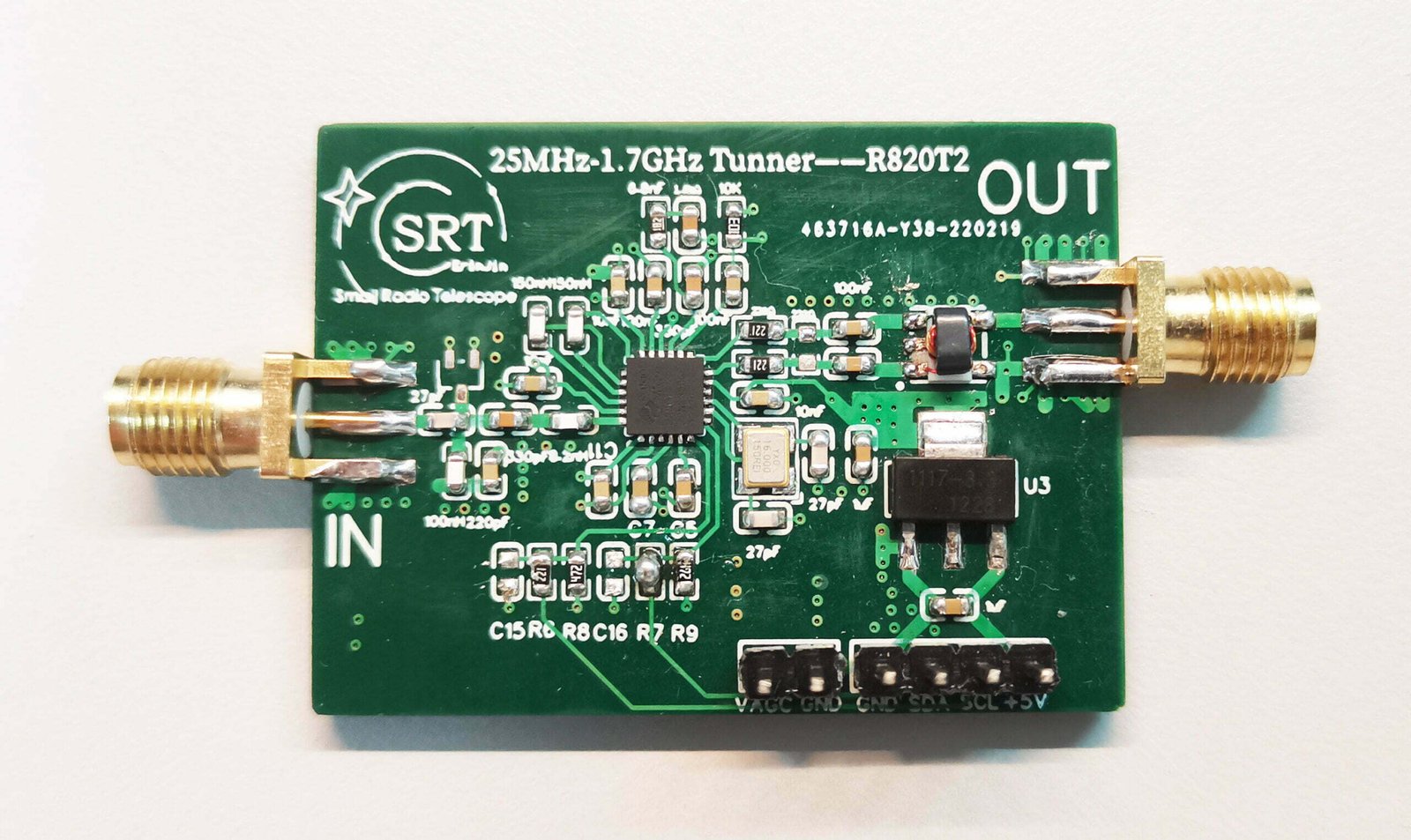

In un’era in cui i dispositivi elettronici si riducono di dimensioni ma aumentano di complessità, l’affidabilità delle schede a circuito stampato (PCB) non è mai stata così critica. Man mano che i componenti diventano più densi e gli ambienti operativi più difficili, il rivestimento delle PCB – uno strato protettivo applicato alle PCB – è emerso come una pietra angolare della moderna produzione di elettronica. Questo blog approfondisce le sfumature tecniche, le applicazioni industriali e le tendenze emergenti del rivestimento delle PCB, affrontando le principali lacune nelle conoscenze esistenti per consentire a ingegneri, produttori e appassionati di tecnologia.

Cos'è il rivestimento delle PCB?

Il rivestimento delle PCB, noto anche come rivestimento conforme, è un sottile film protettivo applicato alle PCB per proteggerle da minacce ambientali come umidità, polvere, sostanze chimiche, fluttuazioni di temperatura e stress meccanico. Questo strato, in genere spesso 25–100 µm, funge da barriera, preservando l’integrità elettrica, migliorando la resistenza meccanica e prolungando la durata degli assiemi elettronici. I tipi comuni includono acrilico, poliuretano, silicone e parilene, ciascuno adattato a esigenze specifiche.

Selezione del rivestimento giusto per la tua applicazione

Una delle decisioni più critiche nella protezione delle PCB è la scelta del rivestimento appropriato. Sebbene esistano guide generiche, i requisiti specifici del settore richiedono soluzioni su misura:

Elettronica automobilistica

- Sfida: Alte temperature (fino a 150 °C), vibrazioni ed esposizione a oli e sali stradali.

- Soluzione: Rivestimenti in silicone o poliuretano, che offrono un’eccellente stabilità termica e resistenza ai fluidi automobilistici. Per i componenti sotto il cofano, sono essenziali formulazioni ignifughe (che soddisfano UL 94V-0).

Aerospaziale e difesa

- Sfida: Variazioni di temperatura estreme (-50 °C a 200 °C), radiazioni e variazioni di pressione ad alta quota.

- Soluzione: Rivestimenti in parilene, noti per la loro copertura ultra sottile e uniforme e la capacità di resistere a condizioni difficili. Qui sono obbligatori gli standard IPC-CC-830 Classe 3, che garantiscono l’affidabilità a lungo termine nei sistemi critici per la missione.

Dispositivi medici

- Sfida: Biocompatibilità, requisiti di sterilizzazione (ad esempio, autoclave) e resistenza ai disinfettanti.

- Soluzione: Rivestimenti in silicone o epossidico non tossici che superano i test di biocompatibilità (ISO 10993). Evitare solventi che potrebbero rilasciare sostanze nocive.

Attrezzature marine e industriali

- Sfida: Elevata umidità, spruzzo di sale e sostanze chimiche corrosive.

- Soluzione: Rivestimenti epossidici o poliuretanici con elevata resistenza all’umidità e agli agenti chimici. Il test con spruzzo di sale (ASTM B117) è fondamentale per convalidare le prestazioni.

- Ambiente: Valutare temperatura, umidità, sostanze chimiche e stress meccanico.

- Esigenze elettriche: Resistenza dielettrica (kV/mm) e resistenza di isolamento (Ω) per applicazioni ad alta tensione.

- Compatibilità del processo: Assicurarsi che il rivestimento si indurisca correttamente con i metodi di produzione (ad esempio, polimerizzazione UV per una produzione rapida).

Standard di test per l'affidabilità a lungo termine

Sebbene standard come IPC-CC-830 e UL 746E siano menzionati nella letteratura del settore, comprenderne le specifiche è fondamentale per la conformità e le prestazioni:

IPC-CC-830B

- Proprietà fisiche: Spessore (30–100μm), durezza e adesione (ASTM D3359).

- Test ambientali:

- Resistenza all’umidità: 85°C/85% RH per 1.000 ore (JESD22-A101).

- Ciclo termico: da -40°C a 85°C per 100 cicli, controllando la presenza di crepe o delaminazioni.

- Nebbia salina: soluzione di NaCl al 5% per 24-48 ore per simulare ambienti costieri o marini.

UL 746E

Test elettrici

- Resistenza dielettrica: Misura la resistenza alla rottura elettrica (ad esempio, 20 kV/mm per i rivestimenti acrilici).

- Resistenza di isolamento: Garantisce una corrente di dispersione minima, fondamentale per dispositivi di alta precisione come i sensori medici.

Rilavorazione e riparazione: ripristino dei PCB rivestiti

La rilavorazione dei PCB rivestiti richiede abilità per evitare di danneggiare i componenti circostanti:

Tecniche di rimozione

- Metodi meccanici: Raschiare delicatamente i rivestimenti con strumenti antistatici (ad esempio, bisturi di plastica) per piccole aree.

- Metodi chimici: Utilizzare bagni di solvente (ad esempio, acetone per gli acrilici, xilene per le epossidiche) per ammorbidire i rivestimenti, seguiti da pulizia a ultrasuoni.

- Metodi termici: Applicare calore basso (≤80°C) per allentare i film induriti, ideale per i componenti delicati.

Migliori pratiche per la riapplicazione

- Pulisci l’area: Rimuovi i residui di flussante e i contaminanti con alcol isopropilico.

- Prepara la superficie: Utilizza promotori di adesione se il rivestimento originale era a base di silicone, il che spesso richiede un primer.

- Applica un rivestimento compatibile: Assicurati che il rivestimento di riparazione corrisponda all’originale nelle proprietà chimiche e termiche per evitare la delaminazione.

Analisi costi-benefici: bilanciare protezione e budget

Sebbene il parilene offra prestazioni superiori, è 3-5 volte più costoso dell’acrilico. Ecco una ripartizione dei compromessi:

Table 1: Coating Types and Cost-Benefit Comparison

| Coating Type | Cost (per liter) | Key Advantages | Best for |

|---|---|---|---|

| Acrylic | $50–$100 | Fast drying, low cost | Consumer electronics, low-risk environments |

| Polyurethane | $80–$150 | Excellent abrasion resistance | Industrial controls, automotive interiors |

| Silicone | $120–$200 | High thermal stability, flexibility | High-temperature applications (e.g., under-the-hood) |

| Parylene | $500–$1,000 | Ultra-thin, hermetic seal | Aerospace, medical implants |

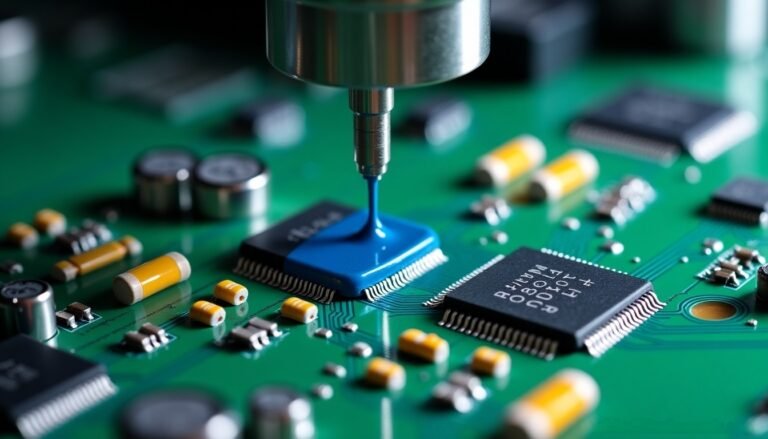

Metodi di applicazione:

- Immersione: Basso costo, elevato spreco di materiale (adatto per PCB semplici).

- Spruzzatura: Precisa, costo moderato (ideale per layout complessi, come le schede SMT).

- Rivestimento selettivo: Spreco minimo, costo iniziale elevato (per prodotti ad alto volume e alta affidabilità).

Considerazioni ambientali e sulla salute

La sostenibilità e la sicurezza non sono più opzionali:

Precauzioni per la salute

- Protezione respiratoria: Utilizza maschere N95 o cappe aspiranti quando si maneggiano rivestimenti a base di solvente, che possono causare irritazione o danni polmonari a lungo termine.

- Contatto con la pelle: Indossa guanti in nitrile; alcuni epossidici possono causare reazioni allergiche con un’esposizione prolungata.

Impatto ambientale

- Emissioni di VOC: I rivestimenti a base di solvente rilasciano composti organici volatili, che determinano normative come il REACH dell’UE. I rivestimenti a base d’acqua o polimerizzabili ai raggi UV sono alternative più ecologiche.

- Gestione dei rifiuti: Smaltisci i rivestimenti inutilizzati e i solventi di pulizia tramite gestori certificati di rifiuti pericolosi per evitare l’inquinamento del suolo/dell’acqua.

I produttori stanno adottando sempre più rivestimenti a basso contenuto di VOC e conformi a RoHS per soddisfare gli standard ambientali globali e proteggere la salute dei lavoratori.

Risoluzione dei problemi dei difetti comuni con la guida visiva

Sebbene bolle, crepe e delaminazione siano frequentemente menzionati, una diagnostica dettagliata è fondamentale:

Bolle

- Causa: Solventi intrappolati durante la polimerizzazione, alta viscosità o riscaldamento rapido.

- Soluzione: Ottimizza i profili di polimerizzazione (ad es. riscaldamento graduale a 80°C per 10 minuti) e riduci gli strati di rivestimento (≤50 µm).

Crepe

- Causa: Stress termico dovuto a espansione non uniforme, rivestimenti spessi o flussante residuo.

- Soluzione: Assicurati una corretta pulizia prima del rivestimento e limita lo spessore del film a 30-80 µm.

Delaminazione

- Causa: Scarsa preparazione della superficie (ad es. oli delle dita, polvere) o rivestimenti incompatibili.

- Soluzione: Verifica l’energia superficiale con una penna a dine (≥38 dyne/cm) e prepara le superfici per i rivestimenti in silicone.

Includere immagini ad alta risoluzione di questi difetti (ad esempio, una sezione trasversale di un rivestimento delaminato) può aiutare gli ingegneri a identificare e risolvere rapidamente i problemi.

Tendenze emergenti nella tecnologia dei rivestimenti PCB

Il settore si sta evolvendo con innovazioni che affrontano le sfide moderne:

Nanocoating

Strati ultraleggeri (10–20 nm) come i rivestimenti a base di grafene offrono una maggiore conducibilità termica e idrorepellenza, ideali per dispositivi ad alta potenza come i caricabatterie per veicoli elettrici.

Rivestimenti autoriparanti

Microcapsule contenenti agenti riparatori vengono rilasciate quando il rivestimento viene danneggiato, sigillando autonomamente piccole crepe. Ancora in fase di R&S, ma promettente per applicazioni aerospaziali e marine.

Rivestimenti termicamente conduttivi

Formulazioni a base di silicone con riempitivi ceramici migliorano la dissipazione del calore, fondamentale per i moduli 5G e i chip AI che generano carichi termici elevati.

Formulazioni ecologiche

Le resine a base biologica derivate da oli vegetali stanno guadagnando terreno, offrendo biodegradabilità senza compromettere le prestazioni.