Das Schneiden von Leiterplatten kann über den Erfolg oder Misserfolg Ihres Elektronikprojekts entscheiden. Ganz gleich, ob Sie einen einzigartigen Prototyp herstellen oder sich auf die Massenproduktion vorbereiten – es ist entscheidend, dass Sie alles richtig machen. Aber wo fangen Sie bei der Vielzahl der verfügbaren Werkzeuge und Techniken an? Dieser umfassende Leitfaden führt Sie durch alles, was Sie über das Schneiden von Leiterplatten wissen müssen, von den Grundlagen bis hin zu fortgeschrittenen Methoden.

Warum Leiterplatten schneiden?

Im Allgemeinen müssen wir die Leiterplatten für folgende Zwecke zuschneiden:

- Prototypenbau: Einbau in kundenspezifische Gehäuse, Trennung von Funktionsbereichen für Testzwecke.

- Reparatur und Modifikation: Entfernen fehlerhafter Komponentenbereiche, Schaffen von Platz für neue Komponenten.

- Fertigungsoptimierung: Trennung von panelförmigen Leiterplatten, Reduzierung von Materialabfällen.

PCB-Schneidverfahren

Manuelles Schneiden

- So funktioniert es:

- Ritzen Sie die Oberfläche der Leiterplatte mit einer Klinge ein und brechen Sie sie dann entlang der Linie (bei dünnen Platten wie einlagigem Glasfaser).

- Verwenden Sie eine Schere für schnelle, grobe Schnitte in nicht kritischen Bereichen.

- Am besten geeignet für:

- Dünne Leiterplatten (≤1,6 mm), kleine Stückzahlen oder temporäre Prototypen.

- Einschränkungen:

- Hohes Risiko von ungleichmäßigen Kanten oder Verziehen der Leiterplatte.

- Nicht geeignet für dicke oder mehrschichtige Leiterplatten.

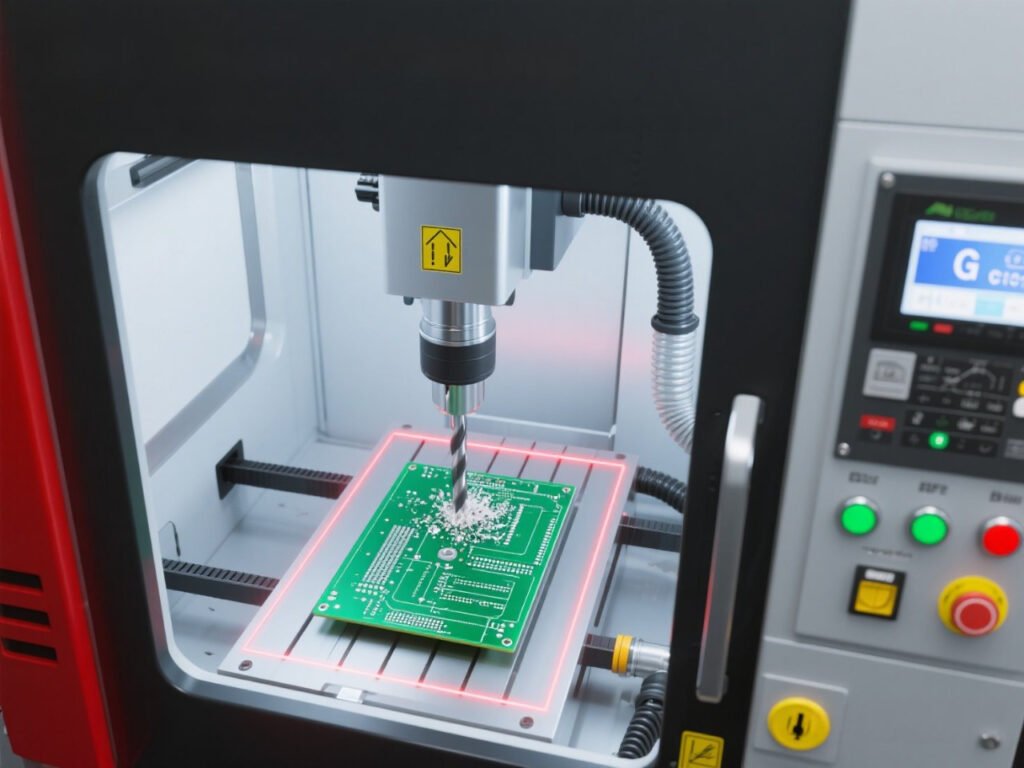

CNC-Präzisionsschneiden

- So funktioniert es:

- Programmieren Sie ein Design in die Maschine, die die Leiterplatte mit rotierenden Fräsern fräst.

- Am besten geeignet für:

- Hochpräzise Schnitte, komplizierte Formen oder mehrschichtige Leiterplatten.

- Kleinserienfertigung.

- Vorteile:

- Gleichmäßige, gratfreie Kanten und wiederholbare Ergebnisse.

- Nachteile

- Hohe Anschaffungskosten (Hunderte bis Tausende von Dollar).

- Erfordert CAD-Software und technische Einrichtung.

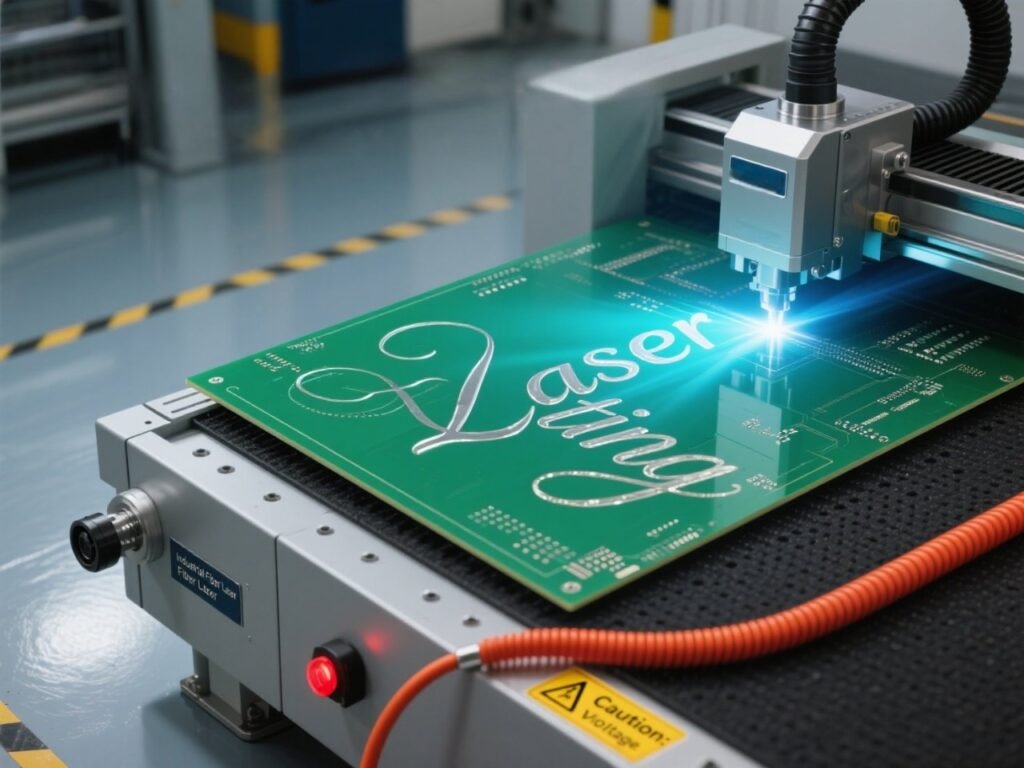

Laserschneiden

- Funktionsweise:

- Ein Hochleistungslaser verdampft das PCB-Material entlang der Schnittlinie.

- Am besten geeignet für:

- Mikrokomponenten oder komplexe Geometrien (z. B. flexible Leiterplatten).

- Wichtige Überlegungen:

- Vermeiden Sie Hobby-Laser: Diese verfügen oft nicht über Sicherheitsvorrichtungen und können PCB-Materialien entzünden.

- Erzeugt nur minimale Rückstände, erfordert jedoch eine Rauchabsaugung für giftige Nebenprodukte.

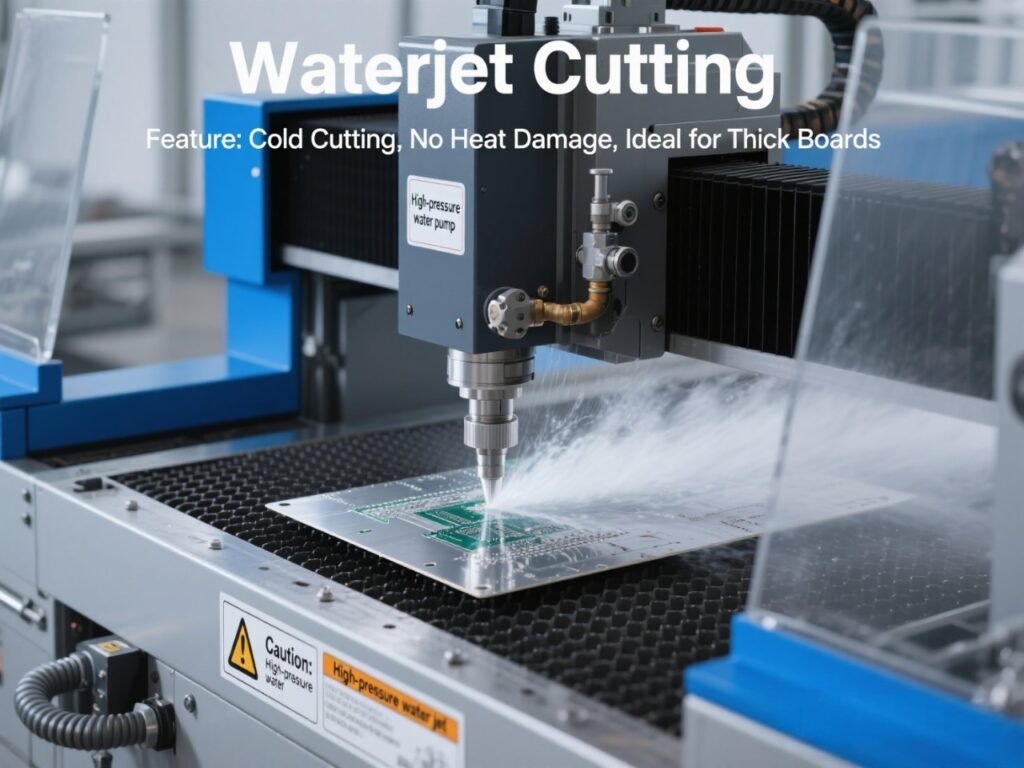

Wasserstrahlschneiden

- Funktionsweise:

- Ein fokussierter Wasserstrahl, gemischt mit Schleifmitteln, schneidet durch die Platte, ohne Wärme zu erzeugen.

- Am besten geeignet für:

- Dicke Leiterplatten (≥3 mm) oder wärmeempfindliche Bauteile.

- Vorteile:

- Keine thermischen Schäden an Bauteilen oder Materialien.

- Nachteile:

- Große, teure Geräte; werden hauptsächlich in gewerblichen Umgebungen eingesetzt.

Vorbereitung zum Vorschneiden

- Sicherheitsvorrichtungen:

- Ausrüstung: N95-Maske, Schutzbrille und Handschuhe (Glasfaserstaub ist gesundheitsschädlich für die Atemwege).

- Belüftung: Arbeiten Sie in einem gut belüfteten Bereich oder verwenden Sie einen Absauger.

- Planen Sie den Schnitt:

- Markieren Sie die Schnittlinie mit einem Permanentmarker oder einer CAD-Software (für CNC/Laser).

- Messen Sie zweimal, um kostspielige Fehler zu vermeiden.

- Befestigen Sie die Leiterplatte:

- Verwenden Sie einen Schraubstock, Klemmen oder doppelseitiges Klebeband, um ein Verrutschen während des Schneidens zu verhindern.

- Wählen Sie das richtige Werkzeug:

- Passen Sie das Werkzeug an die Dicke und das Material der Platine an (z. B. Diamantbohrer für keramische Leiterplatten).

- Testen Sie an einem Reststück:

- Üben Sie an einer Ersatzplatine, um Ihre Technik und die Werkzeugeinstellungen zu verfeinern.

Schritt-für-Schritt-Workflow zum Schneiden

Für manuelles Schneiden

- Markieren Sie die Schnittlinie

- Verwenden Sie für gerade Linien ein Lineal oder eine Schablone; zeichnen Sie Kurven mit einer Schablone oder freihändig nach.

- Schnitt ausführen

- Zum Ritzen und Brechen: Üben Sie festen, gleichmäßigen Druck aus, um die Platte zu ritzen, und biegen Sie sie dann vorsichtig, bis sie bricht.

- Für Rotationswerkzeuge: Starten Sie das Werkzeug mit niedriger Geschwindigkeit und erhöhen Sie diese dann allmählich, während Sie es entlang der Linie führen.

- Entgraten und glätten Sie die Kanten

- Schleifen Sie mit Schleifpapier der Körnung 400-1000 oder verwenden Sie eine Metallfeile, um scharfe Kanten zu entfernen.

- Reinigen Sie das Brett

- Wischen Sie es mit Isopropylalkohol ab, um Staub und Rückstände zu entfernen.

Für CNC-Schneiden

- Entwerfen Sie in CAD

- Verwenden Sie Software wie Eagle, KiCad oder Fusion 360, um den Schneidepfad zu erstellen.

- Exportieren und kalibrieren

- Speichern Sie das Design als GERBER-Datei oder G-Code und kalibrieren Sie dann die Maschine für die Materialstärke.

- Maschine starten

- Überwachen Sie den Prozess, um sicherzustellen, dass keine Fehler auftreten (z. B. Bitbruch in der CNC).

- Prüfen und fertigstellen

- Prüfen Sie die Präzision und korrigieren Sie gegebenenfalls die Kanten.

Für Laserschneiden

- Geräte einschalten

- Schalten Sie den Luftkompressor, den Kühler und den Spannungsstabilisator ein und lösen Sie den Not-Aus-Schalter. Schalten Sie die Hauptsteuerungen (Start, Servo, Laser) nacheinander ein.

- Design importieren und Parameter einstellen

- Importieren Sie das PCB-Design in die Software (z. B. LightBurn, AutoCAD). Wählen Sie den Schneidebereich aus und umreißen Sie ihn, dann wählen/speichern Sie die Parameter (Leistung, Geschwindigkeit, Fokus).

- Kalibrieren und Gasblasen aktivieren

- Installieren Sie die richtige Düse und führen Sie eine Ein-Klick-Kalibrierung durch. Überprüfen Sie die Ergebnisse und aktivieren Sie die Gasblasfunktion (Stickstoff/Druckluft), um Rückstände zu entfernen.

- Positionieren, testen und schneiden

- Wählen Sie das umrandete Design aus, positionieren Sie es auf dem Arbeitstisch und führen Sie einen Randtest durch, um den Pfad zu überprüfen. Starten Sie den Laserschneidvorgang und überwachen Sie die Genauigkeit.

Wie wählt man die richtige Methode aus?

| Factor | Manual Cutting | CNC Router | Laser Cutting | Waterjet Cutting |

|---|---|---|---|---|

| Cost | Low ($10-$50) | High ($500+) | Very High (Industrial) | Very High (Industrial) |

| Precision | Low | High | Very High | High |

| Ideal Board Thickness | Thin (<1.6mm) | Thick (1-5mm) | Any | Thick (3+mm) |

| Complexity of Cuts | Straight lines only | Complex shapes | Intricate designs | Any shape |

| Safety Risks | Low (if careful) | Low (enclosed) | High (fumes) | Low (dust control) |

Häufig gestellte Fragen

F: Kann ich eine Leiterplatte mit einer Metallsäge schneiden?

A: Ja, aber verwenden Sie ein feinzahniges Sägeblatt und klemmen Sie das Brett sicher fest. Rechnen Sie mit mehr manuellem Aufwand und möglicherweise rauen Kanten.

F: Ist Laserschneiden für den Heimgebrauch sicher?

A: Nur mit industrietauglichen Lasern, die für Leiterplatten ausgelegt sind. Hobbylaser bergen Brand- und Rauchgefahr; vermeiden Sie deren Verwendung für Glasfaserplatten.

F: Wie kann ich Risse im PCB beim Schneiden verhindern?

A: Verwenden Sie eine geeignete Klemmvorrichtung, vermeiden Sie überstürztes Vorgehen und wählen Sie ein Werkzeug, das für die Dicke der Platte geeignet ist. Bei dicken Platten sollten Sie vor dem Brechen mehrere Schnitte vornehmen.

F: Wie lassen sich PCB-Abfälle am besten entsorgen?

A: PCBs enthalten gefährliche Stoffe. Recyceln Sie sie über Elektroschrottprogramme oder spezialisierte Einrichtungen.