In der sich rasant entwickelnden Welt der Elektronik ist der Trend zur Miniaturisierung ungebrochen. Von leistungsstarken Smartphones bis hin zu kompakten Wearables – die Nachfrage nach kleineren, funktionaleren Geräten steigt stetig. Dieser Trend setzt Ingenieure unter enormen Druck, immer mehr Komponenten und Funktionen auf immer kleinerem Raum unterzubringen, ohne dabei Kompromisse bei der Leistung einzugehen. Die Lösung liegt in der High-Density Interconnect (HDI)-Technologie, einer bahnbrechenden Innovation im IC-Board-Design, die ein bisher unerreichtes Maß an Miniaturisierung ermöglicht. Mit der HDI-Technologie können wir kompaktere, effizientere und leistungsfähigere elektronische Geräte entwickeln. Dieser Artikel befasst sich eingehend mit der Welt der HDI-Technologie und untersucht ihre Funktionsweise, ihre wichtigsten Merkmale und ihre entscheidende Rolle bei der Gestaltung der Zukunft kleinerer, fortschrittlicherer IC-Boards.

Die Grundlagen der HDI-Technologie

Was ist HDI-Technologie?

Wichtige Merkmale, die HDI auszeichnen

- Hohe Dichte:

Das herausragendste Merkmal der HDI-Technologie ist ihre hohe Dichte. Wie oben erwähnt, ermöglicht die Verwendung von Mikro-Blind- und Buried-Blind-Vias eine viel höhere Dichte an Verbindungen im Vergleich zur herkömmlichen PCB-Technologie. Bei einer herkömmlichen 4-lagigen Leiterplatte liegt die Anzahl der verfügbaren Verbindungspunkte pro Quadratzentimeter bei etwa 100 bis 200. Im Gegensatz dazu kann eine HDI-Leiterplatte erster Ordnung bis zu 500 bis 800 Verbindungspunkte pro Quadratzentimeter aufweisen, und HDI-Leiterplatten höherer Ordnung können sogar noch mehr erreichen.

- Kleine Öffnung:

HDI-Platinen haben in der Regel viel kleinere Öffnungsgrößen für ihre Durchkontaktierungen. Während herkömmliche Leiterplatten Durchkontaktierungen mit Durchmessern ab 0,3 mm oder mehr haben können, können HDI-Platinen Durchkontaktierungen von nur 0,05 bis 0,1 mm haben. Diese Verringerung der Durchkontaktierungsgröße erhöht nicht nur den verfügbaren Platz für Komponenten und Verdrahtung, sondern verbessert auch die elektrische Leistung, indem Signalstörungen und Kapazitäten reduziert werden.

- Dichte Verdrahtung:

Durch die Möglichkeit, kleinere Durchkontaktierungen zu erstellen und mikroblinde und vergrabene blinde Durchkontaktierungen zu verwenden, können HDI-Leiterplatten eine viel dichtere Verdrahtung aufweisen. Die Leitungsbreiten und Abstände in HDI-Leiterplatten können nur 3 bis 5 mil (1 mil = 0,0254 mm) betragen, während sie bei herkömmlichen Leiterplatten in der Regel im Bereich von 8 bis 12 mil liegen. Dies ermöglicht komplexere Schaltungsdesigns und die Integration von mehr Komponenten auf begrenztem Raum.

- Feine Leitungen:

Die HDI-Technologie ermöglicht auch die Herstellung feiner Leitungen auf der Leiterplatte. Diese feinen Leitungen können Signale effizienter und mit weniger Störungen übertragen, was für Hochgeschwindigkeits- und Hochfrequenzanwendungen von entscheidender Bedeutung ist. Beispielsweise kann die Verwendung feiner Leitungen in HDI-Leiterplatten in Hochgeschwindigkeits-Datenübertragungsschaltungen dazu beitragen, die Signaldämpfung und das Übersprechen zu reduzieren.

| Feature | Traditional PCB | HDI Board |

|---|---|---|

| Via Diameter | 0.3mm - 1mm | 0.05mm - 0.1mm |

| Line Width/Spacing | 8 - 12 mils | 3 - 5 mils |

| Interconnection Points per cm² | 100 - 200 | 500 - 800 (first-order HDI, higher for higher-order) |

| Signal Integrity at High Frequencies | Lower due to larger vias and wider lines | Higher due to smaller vias and fine lines |

HDI-Technologie im Design miniaturisierter IC-Platinen

Kleinere und leistungsstärkere Designs ermöglichen

Erfüllung der Anforderungen von Hochgeschwindigkeitssignalen

Anwendungen der HDI-Technologie

Smartphones

Smartphones sind ein Paradebeispiel dafür, wie die HDI-Technologie die Welt der Elektronik revolutioniert hat. Diese leistungsstarken Geräte im Taschenformat erfordern eine Kombination aus kompaktem Design, leistungsstarken Signalverarbeitungsfunktionen und einer hohen Komponentendichte. Die HDI-Technologie erfüllt all diese Anforderungen und noch mehr.

Nehmen wir zum Beispiel die iPhone-Serie. Apple verwendet seit mehreren Generationen HDI-Technologie in seinen iPhones. Der Einsatz von HDI-Platinen in iPhones ermöglicht ein kompakteres Motherboard-Design, wodurch das Gerät dünner und leichter werden kann. Die hochdichten Verbindungen in der HDI-Platine sorgen dafür, dass die verschiedenen Komponenten, wie z. B. die Prozessoren der A-Serie, Hochgeschwindigkeits-Speicherchips und fortschrittliche Kameramodule, effizient miteinander kommunizieren können. Dies führt zu schnelleren Datenübertragungsgeschwindigkeiten, einer besseren Gesamtleistung und einem nahtlosen Benutzererlebnis. Wenn Sie beispielsweise ein hochauflösendes Spiel spielen oder auf einem iPhone mit einem HDI-basierten Motherboard zwischen mehreren Apps multitasken, sind der reibungslose Betrieb und die schnellen Reaktionszeiten zum Teil auf die Fähigkeiten der HDI-Technologie zurückzuführen.

Auch die Galaxy S-Serie von Samsung setzt stark auf die HDI-Technologie. In diesen Smartphones werden HDI-Platinen verwendet, um eine Vielzahl von Komponenten zu integrieren, darunter 5G-Modems, hochauflösende Displays und fortschrittliche Fingerabdrucksensoren. Die kleineren Durchkontaktierungen und feineren Leitungsbreiten in den HDI-Platinen sparen nicht nur Platz, sondern verbessern auch die Signalintegrität für die schnelle 5G-Datenübertragung. Dadurch wird sichergestellt, dass Benutzer eine schnelle und stabile 5G-Verbindung genießen können, egal ob sie hochauflösende Videos streamen, große Dateien herunterladen oder in Echtzeit Online-Spiele spielen.

KI-Server und Hochleistungsrechner

Automobilelektronik

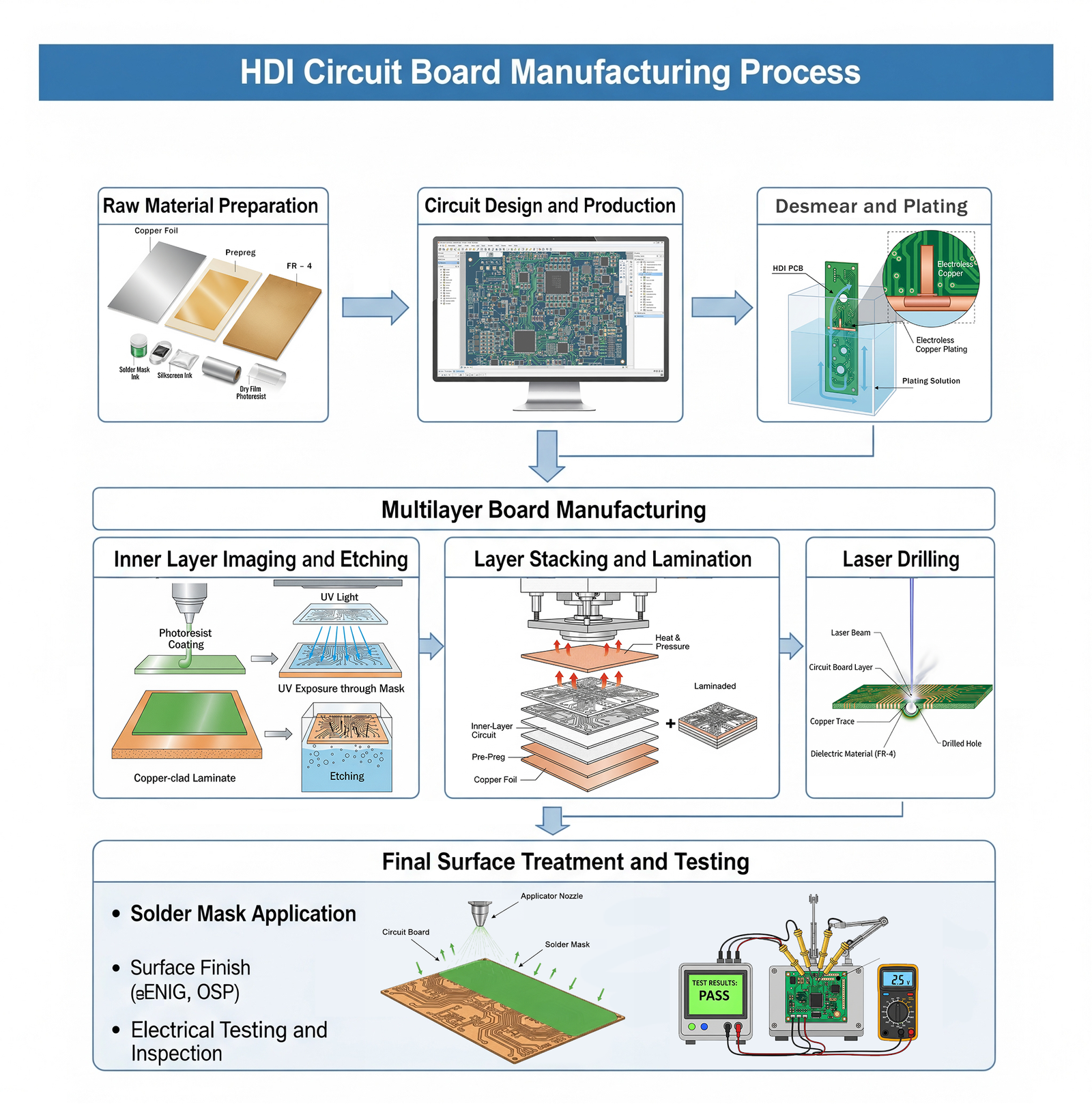

Der Herstellungsprozess von HDI-Leiterplatten

Schrittweise Aufschlüsselung

Der Herstellungsprozess von HDI-Leiterplatten ist ein komplexer und hochpräziser Vorgang, der mehrere Schritte umfasst, um die für diese Leiterplatten charakteristischen hochdichten Verbindungen und miniaturisierten Designs zu erzielen.

1. Vorbereitung der Rohstoffe

Der Herstellungsprozess beginnt mit der sorgfältigen Auswahl der Rohstoffe. Aufgrund ihrer hervorragenden elektrischen Leitfähigkeit werden hochwertige Kupferfolien als leitfähiges Material ausgewählt. Für die Isolierschichten werden je nach den spezifischen Anforderungen der HDI-Platine Materialien wie FR-4 (eine Art glasfaserverstärktes Epoxidlaminat) oder fortschrittlichere Hochfrequenzmaterialien ausgewählt. Diese Materialien müssen eine gute Dimensionsstabilität, eine niedrige Dielektrizitätskonstante und einen niedrigen Verlustfaktor aufweisen, um eine optimale Leistung zu gewährleisten. Bei Hochgeschwindigkeitsanwendungen werden beispielsweise Materialien mit einer niedrigen Dielektrizitätskonstante bevorzugt, da sie die Signaldämpfung reduzieren. Darüber hinaus werden auch die vorimprägnierten Materialien (Prepregs), die zum Verkleben der Schichten verwendet werden, sorgfältig ausgewählt, um eine starke und zuverlässige Verbindung zu gewährleisten.

2. Entwurf und Herstellung von Schaltplänen

Ingenieure verwenden spezielle Software wie Altium Designer oder EAGLE, um die komplexen Schaltungsdesigns zu erstellen. Diese Designphase ist entscheidend, da sie die Funktionalität und Leistung der endgültigen HDI-Platine bestimmt. Sobald das Design fertiggestellt ist, wird es in die Produktionsphase überführt. Die Schaltungsmuster der äußeren Schicht werden in einer Reihe von Prozessen erstellt. Zunächst wird das kupferbeschichtete Laminat mit einem Fotolack beschichtet. Anschließend wird das Schaltungsmuster mithilfe eines fotolithografischen Verfahrens auf den Fotolack übertragen, indem dieser durch eine Maske mit ultraviolettem Licht belichtet wird. Nach der Belichtung wird der unbelichtete Fotolack durch einen Entwicklungsprozess entfernt. Die belichteten Kupferbereiche werden dann mit einer chemischen Lösung weggeätzt, sodass die gewünschten Leiterbahnen der äußeren Schicht zurückbleiben.

3. Herstellung von mehrschichtigen Leiterplatten

4. Oberflächenbehandlung und Prüfung

Herausforderungen und Lösungen in der Fertigung

Die Herstellung von HDI-Leiterplatten ist nicht ohne Herausforderungen, insbesondere wenn man nach hochpräzisen und qualitativ hochwertigen Ergebnissen strebt.

1. Präzise Steuerung des Laserbohrens

Eine der größten Herausforderungen bei der Herstellung von HDI-Leiterplatten ist das präzise Laserbohren. Die geringe Größe der Durchkontaktierungen in HDI-Leiterplatten erfordert äußerst genaue Bohrungen, um sicherzustellen, dass die Durchkontaktierungen genau an der vorgesehenen Stelle liegen und einen gleichmäßigen Durchmesser aufweisen. Selbst geringfügige Abweichungen in der Position oder im Durchmesser der Durchkontaktierungen können zu Problemen mit den elektrischen Verbindungen führen. Um dies zu vermeiden, verwenden die Hersteller hochpräzise Laserbohrgeräte mit fortschrittlichen Strahlsteuerungssystemen. Diese Systeme können den Laserstrahl präzise fokussieren und seine Energie steuern, wodurch die Wahrscheinlichkeit von Fehlausrichtungen und inkonsistenten Lochgrößen verringert wird. Darüber hinaus sind die kontinuierliche Kalibrierung und Wartung der Laserbohrgeräte von entscheidender Bedeutung, um ihre langfristige Genauigkeit zu gewährleisten.

2. Gleichmäßigkeit der Beschichtung

Eine weitere große Herausforderung besteht darin, eine gleichmäßige Galvanisierung sicherzustellen, insbesondere in den kleinen Durchkontaktierungen und auf den feinen Leiterbahnen. Eine unzureichende Beschichtungsdicke in Durchkontaktierungen kann zu Verbindungen mit hohem Widerstand führen, während eine Überbeschichtung Kurzschlüsse oder andere elektrische Probleme verursachen kann. Um eine gleichmäßige Beschichtung zu erzielen, verwenden Hersteller fortschrittliche Beschichtungstechniken wie die Impulsbeschichtung. Beim Impulsplattieren werden während des Plattierungsprozesses kurze Stromimpulse angelegt. Dies trägt dazu bei, das Metall gleichmäßiger abzuscheiden, insbesondere in den kleinen Durchkontaktierungen. Um eine gleichbleibende Plattierungsqualität zu gewährleisten, werden auch spezielle Plattierungsbäder mit sorgfältig kontrollierten chemischen Zusammensetzungen verwendet. Darüber hinaus trägt die Konstruktion der Plattierungsanlagen, beispielsweise durch den Einsatz von Rühr- und Zirkulationssystemen, zu einer gleichmäßigen Verteilung der Plattierungslösung auf der Platine bei, was zu einer gleichmäßigeren Plattierung führt.

3. Ausrichtung von Schicht zu Schicht

Fazit

Kurz gesagt hat die High-Density Interconnect (HDI)-Technologie das Design miniaturisierter IC-Platinen grundlegend verändert. Ihre einzigartige Fähigkeit, hochdichte Feinleiterbahnen zu erstellen, hat sie zum Rückgrat der modernen Elektronik gemacht, die alles von unseren Smartphones bis hin zu fortschrittlichen KI-Servern und Automobilsystemen antreibt. Trotz der Komplexität ihrer Herstellung hat die Branche kontinuierlich Innovationen vorangetrieben, um Herausforderungen zu meistern und den Prozess zu verfeinern.

Mit Blick auf die Zukunft wird die Rolle der HDI-Technologie nur noch wichtiger werden. Da Technologien wie 5G, KI und IoT immer schnellere Geschwindigkeiten und größere Funktionalität in immer kleineren Gehäusen erfordern, wird HDI maßgeblich zur Verwirklichung dieser Fortschritte beitragen. Ihre Entwicklung wird auch mit wichtigen Zukunftstrends im Einklang stehen, darunter das Streben nach Nachhaltigkeit und die Integration noch vielfältigerer Funktionen auf einer einzigen, kompakten Platine. Letztendlich ist die HDI-Technologie nicht nur ein Bestandteil der heutigen Elektronik, sondern auch ein wichtiger Motor für die Innovationen von morgen, die kleinere, schnellere und effizientere Geräte versprechen.