Bei der Entwicklung von Leiterplatten müssen Sie berücksichtigen, wie sich die einzelnen Schichten der Platine aufeinander auswirken. Wenn Sie beispielsweise eine doppelseitige Platine entwickeln, ist es wichtig zu wissen, welche Schichten übereinander oder untereinander liegen, damit Sie Ihr Design entsprechend anpassen können.

Dieser Leitfaden hilft Ihnen zu verstehen, was PCB-Lagenaufbau ist, welche Regeln für die Gestaltung des Lagenaufbaus gelten und welche Auswirkungen die verschiedenen Lagen auf das Endprodukt haben.

Was ist PCB-Lagenaufbau?

Der Lagenaufbau einer Leiterplatte ist die Anordnung verschiedener Materialien in einer Leiterplatte (PCB). Ein typischer Lagenaufbau einer Leiterplatte besteht aus einer Kupferschicht, einer Isolierschicht, einer Grundplatte und einer Signalschicht. Der Lagenaufbau einer Leiterplatte hat Auswirkungen auf verschiedene Eigenschaften einer Leiterplatte, darunter die thermische Leistung, die elektromagnetische Störfestigkeit (EMI), das Spannungs- und Dehnungsverhalten sowie die Signalintegrität.

Kupferschichten

Es gibt zwei Arten von Kupferschichten: innere und äußere. Innere Kupferschichten dienen zur Verbindung von Bauteilen untereinander, äußere Kupferschichten zur Verbindung mit externen Geräten. Auch die Dicke der Kupferschichten ist wichtig. Die Dicke sollte für innere Schichten 1 oz und für äußere Schichten 2 oz betragen. Dünneres Kupfer kann die Leistung der Schaltung beeinträchtigen und die Verlegung erschweren. Dickeres Kupfer ist robuster, erhöht aber auch die Kosten für die Leiterplatte. Die Kupferdicke sollte auf der Grundlage der Designanforderungen ausgewählt werden. Beispielsweise sollte die Dicke des Kupfers mindestens 0,01 mm größer sein als die Breite der größten Leiterbahn.

Signalebenen

Signalschichten werden zur Übertragung von digitalen Hochgeschwindigkeitssignalen wie Daten- und Taktsignalen verwendet. Die beiden gängigsten Arten von Signalschichten sind Single-Ended- und Differenzschichten. Single-Ended-Schichten werden zur Übertragung eines einzelnen Signals verwendet. Da keine Massebezugspunkt vorhanden ist, ist das Signal anfällig für Störungen. Differentialschichten werden zur Übertragung mehrerer Signale mit einer Massebezugspunkt verwendet. Dies ist der gängigste Schichttyp und eignet sich ideal für HF-Schaltungen und Hochgeschwindigkeitskommunikation. Die Dicke der Signalschichten sollte 0,5 oz oder 1 oz betragen. Die Dicke der Schicht wird durch die Breite der Leiterbahnen bestimmt. Die Leiterbahnen sollten mindestens 0,004 mm breiter als die Leiterbahnbreite sein.

Isolierschichten

Die Isolierschichten dienen dazu, Kupferschichten zu isolieren und elektrische Kurzschlüsse zu verhindern. Die beiden gängigsten Arten von Isolierschichten sind FR-4-Epoxid und Glas-Epoxid. FR-4-Epoxid – FR-4-Epoxid ist ein hochwertiges Material, das sich aufgrund seiner hervorragenden thermischen und mechanischen Eigenschaften ausgezeichnet für den Einsatz in Leiterplatten eignet. Es ist das am häufigsten verwendete Isoliermaterial. Glas-Epoxidharz – Glas-Epoxidharz ist ein sehr hochwertiges Isoliermaterial. Es wird häufig für High-End-Leiterplatten verwendet. Glas-Epoxidharz ist teurer als FR-4-Epoxidharz, aber für kritische Leiterplatten kann es die Kosten wert sein. Die Dicke der Isolierschichten sollte 1,5 mm betragen. Die Dicke der Schicht wird durch die Breite der Leiterbahnen bestimmt. Die Leiterbahnen sollten mindestens 0,005 mm breiter als die Leiterbahnbreite sein.

Grundplatte

Die Grundplatte einer digitalen Schaltung schützt diese vor elektromagnetischen Störungen und dient gleichzeitig als Rückleitung für den Strom. Die Grundplatte sollte eine Dicke von 0,25 mm haben. Die Grundplattenschicht sollte 0,005 mm breiter sein als die Leiterbahnbreite. Eine Kombination aus Kupfer und Nickel ist aufgrund ihrer Abschirmfähigkeit einer reinen Kupfergrundplattenschicht vorzuziehen, obwohl sie kostspieliger und weniger leitfähig ist. Eine einzelne Kupferschicht ist weniger leitfähig und anfälliger für Korrosion, aber sie ist kostengünstiger und leichter zu beschaffen.

Empfohlener Leiterplattenaufbau

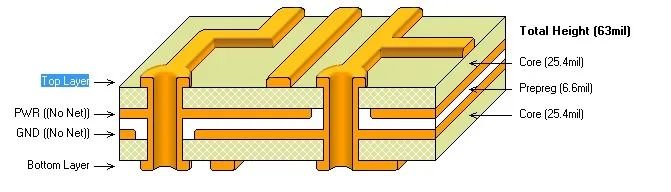

4-lagiger Leiterplattenaufbau

Der unten empfohlene 4-lagige Leiterplattenaufbau basiert auf Branchenerfahrung und umfangreichen Forschungsergebnissen. Dieser Aufbau ist so allgemein gehalten, dass er für verschiedene Arten von Leiterplatten verwendet werden kann.

Oberste Kupferschicht – Kupferdicke: 1 oz, Lötmaskenmaterial: FR-4, Nickelschichtdicke: 1 oz oder 2 oz;

Untere Kupferschicht – Kupferdicke: 1 oz, Lötmaskenmaterial: FR-4, Nickelstärke: 1 oz oder 2 oz;

Isolierschicht – 1,5 mm Polyimid, Durchschlagfestigkeit: 3000 V/mil;

Grundplatte – 0,25 mm Kupfer, Durchschlagfestigkeit: 3000 V/mil.

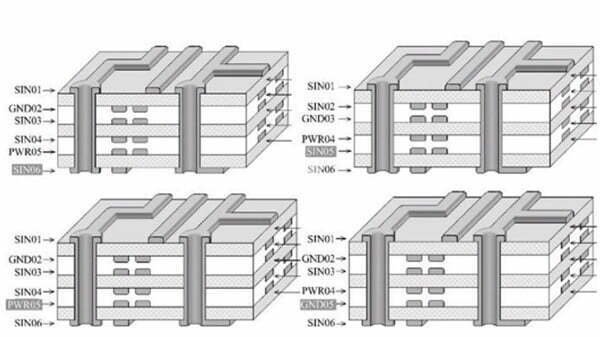

6-lagiger Leiterplattenaufbau

Für Designs mit hoher Chipdichte und hoher Taktfrequenz sollte die Verwendung einer 6-lagigen Leiterplatte in Betracht gezogen werden. Die empfohlene 6-lagige Leiterplatten-Lagenaufbau-Methode ist in der folgenden Abbildung dargestellt:

Diese Stapelmethode ermöglicht eine bessere Signalintegrität, da die Signalschicht an die Erdungsschicht angrenzt, die Stromversorgungsschicht und die Erdungsschicht gepaart sind, die Impedanz jeder Leiterbahnebene gut kontrolliert werden kann und beide Erdungsschichten Magnetfeldlinien gut absorbieren. Bei vollständiger Stromversorgung und Erdungsschicht kann sie außerdem einen besseren Rückweg für jede Signalschicht bieten.

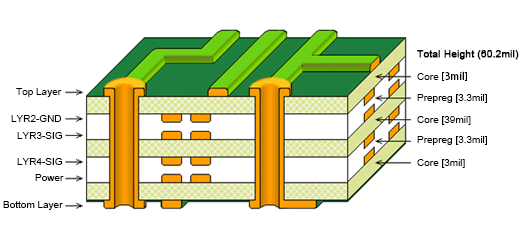

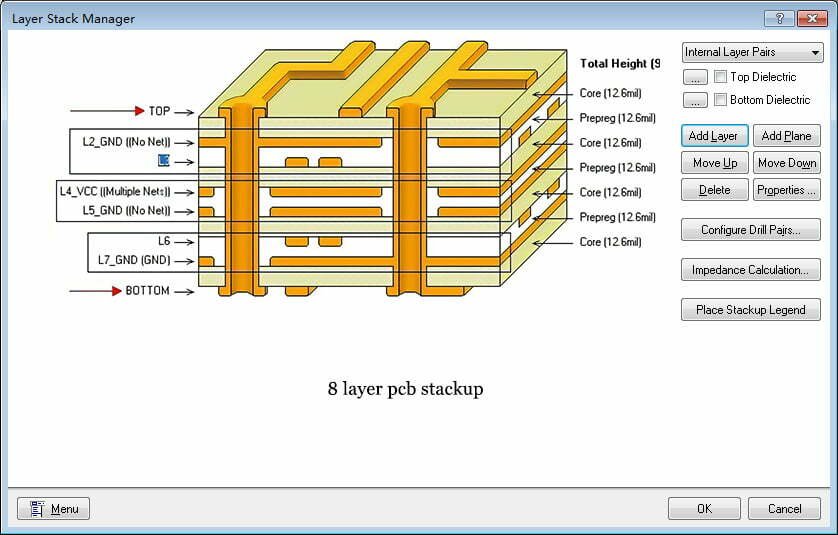

8-lagiger Leiterplattenaufbau

8-lagige Leiterplatten werden in der Regel in Hochgeschwindigkeits- und Hochleistungssystemen verwendet. Einige dieser Lagen werden für Strom- oder Masseflächen verwendet, bei denen es sich in der Regel um durchgehende Flächen ohne Unterteilungen handelt. Bei diesem Verfahren wird eine mehrlagige Massebezugsfläche verwendet, die eine sehr gute Fähigkeit zur Minimierung der Menge und der Auswirkungen von EMI aufweist.

Die 8-lagige Struktur ist wie folgt aufgebaut:

Oberste Schicht – Signal 1: Komponentenoberfläche, Mikrostreifen-Routing-Schicht, gute Routing-Schicht;

2. Schicht – Grundplatte: bessere Absorption elektromagnetischer Wellen;

3. Schicht – Signal 2: Streifenleitungs-Routing-Schicht, gute Routing-Schicht;

4. Schicht – Stromschicht: bildet zusammen mit den darunterliegenden Schichten eine hervorragende elektromagnetische Absorption;

5. Schicht – Grundplatte;

6. Schicht – Signal 3: Streifenleitungs-Routing-Schicht, gute Routing-Schicht;

7. Schicht – Grundplatte: bessere Absorption elektromagnetischer Wellen;

8. Schicht – Signal 4: Mikrostreifen-Routing-Schicht, gute Routing-Schicht.

Regeln für das PCB-Lagenaufbau-Design

Das Design des PCB-Lagenaufbaus hängt von den Anforderungen an die Schaltungsfunktion, Signalintegrität, EMI, EMC, Herstellungskosten usw. ab. Auf dieser Grundlage haben wir diese Designregeln zu Ihrer Information zusammengefasst.

1. Verwendung einer geraden Schichtstruktur

Unsere bisherigen Erfahrungen im Schaltungsdesign zeigen, dass das Stack-up-Design fast immer eine geradzahlige Schichtstruktur aufweist und keine ungeradzahlige.

- Kosteneinsparungen

Die Verarbeitungskosten für Leiterplatten mit ungerader Lagenzahl sind deutlich höher als für Leiterplatten mit gerader Lagenzahl. Denn bei Leiterplatten mit ungerader Lagenzahl muss zusätzlich zur Kernschichtstruktur eine laminierte Kernschicht hinzugefügt werden.

- Vermeiden Sie ein Verbiegen der Leiterplatte.

Eine ungewöhnliche Laminierungsspannung kann zu einer Verformung der Platine führen. Mit zunehmender Dicke der Platine steigt auch das Risiko einer Verformung. Eine ungerade Anzahl von Schichten macht die Platine leicht verformbar, während eine gerade Anzahl von Schichten eine Verformung verhindert.

2. Festlegen von Routing und Durchkontaktierungen

Die Verdrahtungsrichtungen auf derselben Signalschicht sollten konsistent und orthogonal zu denen auf benachbarten Signalschichten sein. Beispielsweise könnte die Verdrahtungsrichtung auf einer Signalschicht auf die „Y-Achse“-Richtung und die Verdrahtungsrichtung auf einer benachbarten Signalschicht auf die „X-Achse“-Richtung festgelegt werden.

3. Auswahl der Schichtenanordnung

- Bei der Verwendung der Mikrostreifen-Technologie ist es wichtig, die richtige Positionierung der Schichten festzulegen.

- Leiten Sie Hochgeschwindigkeitssignale auf Mikrostreifen mit minimaler Dicke und platzieren Sie Signalschichten neben Stromschichten, um eine starke Kopplung zu erzielen.

- Die Strom- und Erdungsschichten sollten so nah wie möglich beieinander liegen.

- Es ist wichtig, die Signalschichten getrennt zu halten.

4. Kurze Signalleitungen auswählen

Die oberste und unterste Schicht einer mehrschichtigen Leiterplatte werden in der Regel zur Positionierung von Bauteilen und einer geringen Anzahl von Signalleitungen verwendet. Diese Signalleitungen sollten nicht zu lang sein, um die von ihnen erzeugte direkte Strahlung zu reduzieren.

5. Entkopplungskondensatoren

Bei der Entwicklung einer Leiterplatte ist es wichtig, Entkopplungskondensatoren zu verwenden, um eine ordnungsgemäße Stromversorgung sicherzustellen. Nur die oberen und unteren Ebenen sollten als Standorte für Entkopplungskondensatoren dienen. Die Effizienz dieser Kondensatoren hängt weitgehend von der Qualität der zugehörigen Leiterbahnen, Pads und Durchkontaktierungen ab. Um eine ordnungsgemäße Funktionalität zu gewährleisten, sollten die Drähte so kurz wie möglich und die Durchkontaktierungen so nah wie möglich sein.

Materialoptionen und Dicke für PCB-Lagenaufbau

Wie oben bereits erwähnt, besteht ein PCB-Stackup aus drei Hauptkomponenten: Kupfer, Isolierung und Grundplatte. Die Wahl des Materials und der Dicke für jede Schicht beeinflusst die Leistungsmerkmale des Endprodukts.

Kupferschichten – Es gibt viele verschiedene Arten von Kupfer. Jede Art hat eine andere Schmelztemperatur, elektrische Leitfähigkeit und Wärmeausdehnungskoeffizienten. Die Wahl des Kupfers wird in der Regel durch die Konstruktionsanforderungen bestimmt.

Beachten Sie immer, dass das Gesamtdesign umso robuster ist, je dicker die Kupferschichten sind. Dickere Kupferschichten erhöhen jedoch die Kosten für die Leiterplatte.

Isolierschichten – Die gängigsten Isoliermaterialien für Leiterplatten sind FR-4-Epoxidharz, Glas-Epoxidharz und mit Parylen beschichtete Materialien. Die Auswahl des jeweiligen Typs hängt von der Anwendungsumgebung ab.

Die Isolierschicht sollte für die EMI-Abschirmung und zur Erhöhung der Haltbarkeit der Platine so dick wie möglich sein. Ist sie jedoch zu dick, kann dies die Qualität der Leiterbahnen und Durchkontaktierungen beeinträchtigen.

Erdungsflächenlagen – Die gängigsten Arten von Erdungsflächen sind Kupfer und Nickel. Die Auswahl der jeweiligen Art hängt von den Designanforderungen und der Art der Lötmaske ab.

Die Dicke der Grundplatte sollte zwischen 0,1 mm und 0,25 mm liegen. Eine dickere Grundplatte funktioniert besser, vergrößert jedoch auch die Leiterplatte.

Fazit

In diesem Blogbeitrag haben Sie gelernt, was der Begriff „PCB-Stackup“ im Zusammenhang mit Leiterplatten bedeutet. Außerdem stellen wir Ihnen PCB-Stackup-Designs vor und erklären, warum sie für Ihr Projekt wichtig sind. Wenn Sie Fragen zum Thema Elektronikdesign haben, können Sie sich gerne an uns wenden.