¿Qué es la fabricación de PCB de 6 capas?

La fabricación de PCB de 6 capas es la producción en masa de PCB con un mínimo de seis capas. En una PCB de 6 capas, las capas superior e inferior suelen estar hechas de material laminado que luego se recubre con una capa dieléctrica, esmaltado y una capa conductora. El proceso de fabricación más común de PCB en 6 capas es el proceso de corte de película (FCR) y el proceso de corte de película (FRCD). En otras palabras, estos procesos de fabricación se utilizan para crear una PCB de 6 capas sobre una base de película de cobre y, a continuación, cortar la película de cobre en placas individuales para diferentes productos. Las ventajas de la fabricación de 6 capas son la facilidad de fabricación y el bajo coste.

Estructura de PCB de 6 capas

Las capas de una placa de 6 capas son las siguientes: – Sustrato de la placa – Recubrimiento del sustrato – Capa conductora – Esmalte – Recubrimiento del sustrato – Sustrato de la placa El sustrato de la placa es el material base de la placa, que suele ser un material FR-0 o FR-1. El recubrimiento del sustrato es una capa fina sobre el sustrato, normalmente de poliimida o poliamida. El recubrimiento del sustrato suele ser poliéster disuelto. El recubrimiento del sustrato suele tener un grosor de entre 0,33 y 0,35 mm. La capa conductora es una capa de cobre, aluminio o aluminio-tungsteno. La capa conductora es la capa final de la placa y la hace conductora. La capa de esmalte es una capa de oro, plata o cobre. La capa de esmalte es una capa sobre la capa conductora, que hace que la placa sea apta para su uso. El recubrimiento del sustrato, la capa conductora y la capa de esmalte se disuelven en un disolvente y luego se recubren sobre el sustrato de la placa.

Aplicaciones de la PCB de 6 capas

– Sistemas

de interconexión modulares – Sistemas modulares

y semiconductores – Dispositivos

semiconductores – Conectores y FPC

– Sistemas de telecomunicaciones

y control – Electrónica de consumo

– Electrónica

médica –

Electrónica automotriz – Sistemas de control

industrial – Sistemas

aeroespaciales – Sistemas militares – Sistemas

de petróleo y gas

¿Por qué elegir la fabricación de PCB de 6 capas?

Uno de los aspectos más importantes de la fabricación de PCB de 6 capas es que permite la producción a gran escala. El estándar para la fabricación de 6 capas es la producción en masa. Esta producción en masa ayuda a reducir el tiempo de producción y permite al fabricante disponer de un suministro fiable de materiales. La producción en masa permite al fabricante satisfacer una gran demanda de PCB de 6 capas, lo que puede ayudar a los fabricantes a satisfacer la alta demanda de este tipo de placas. Si bien la fabricación de PCB de 6 capas puede satisfacer la demanda de placas funcionales, no puede satisfacer la demanda de fiabilidad. Las placas de alta fiabilidad requieren un PCB que tenga más de 6 capas. Las capas adicionales proporcionan al PCB más resistencia y ductilidad.

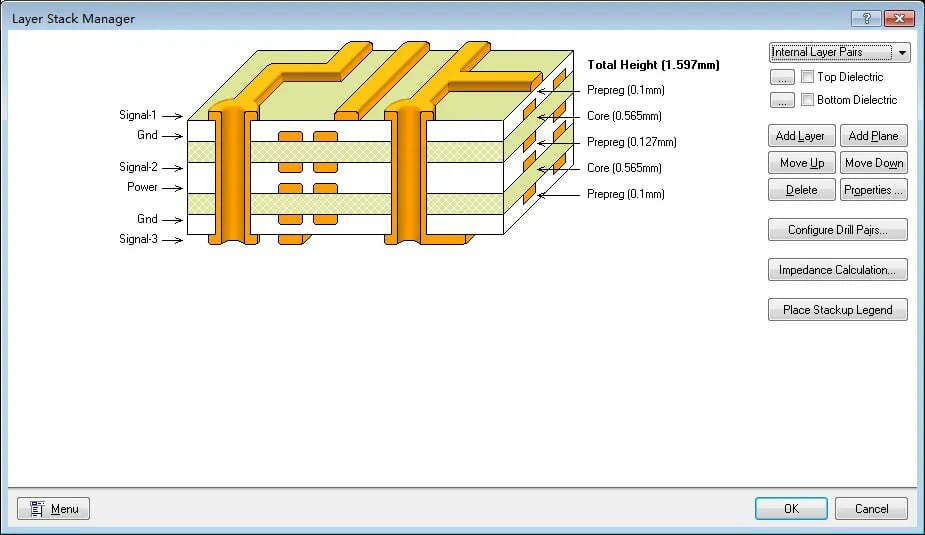

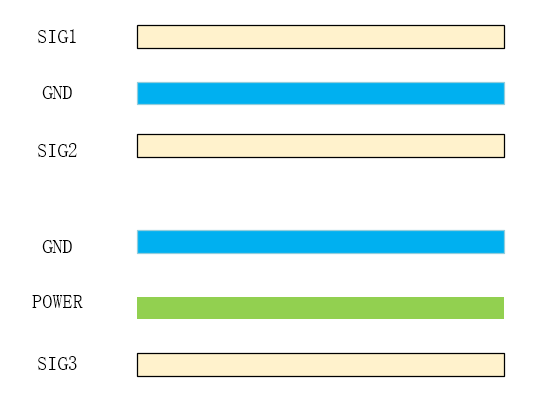

tipos de apilamiento

A continuación se muestra una pila típica de placas de circuito impreso de 6 capas a modo de referencia. Para la combinación de placas de seis capas, recomendamos primero el esquema 3. Las capas de cableado prioritarias son S2 (línea de banda), S3 y S1.

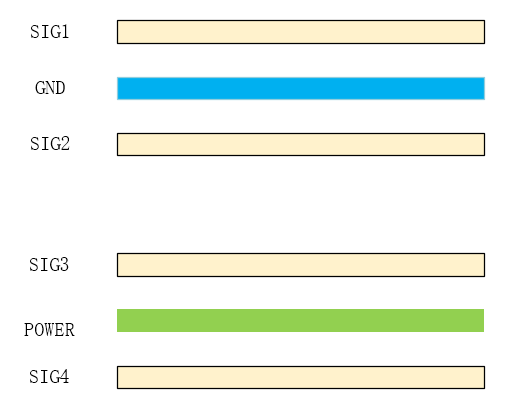

Tipo 1

Parte superior (capa de señal)

L2 (plano de tierra)

L3 (capa de señal)

L4 (capa de señal)

L5 (plano de alimentación)

Parte inferior (capa de señal)

Tipo 2

Parte superior (capa de señal)

L2 (capa de señal)

L3 (plano de tierra)

L4 (plano de alimentación)

L5 (capa de señal)

Parte inferior (capa de señal)

En comparación con el esquema 1, el esquema 2 garantiza que los planos de alimentación y tierra estén adyacentes para reducir la impedancia de la fuente de alimentación, pero S1, S2, S3 y S4 están todos expuestos, y solo S2 tiene un plano de referencia mejor.

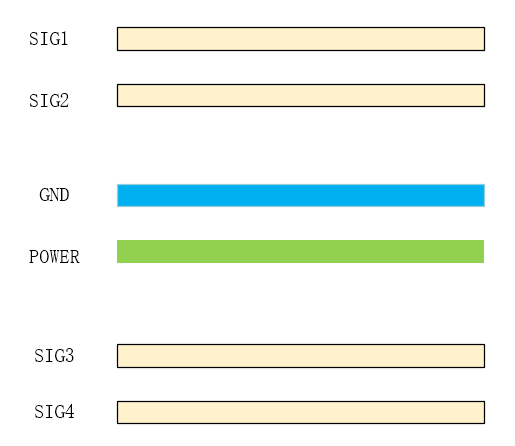

Tipo 3

Parte superior (capa de señal)

L2 (plano de tierra)

L3 (capa de señal)

L4 (plano de alimentación)

L5 (plano de tierra)

Parte inferior (capa de señal)

El esquema 3 reduce una capa de señal y añade una capa eléctrica interna. Aunque se reducen las capas disponibles para el cableado, este esquema resuelve los defectos comunes de los esquemas 1 y 2.

Tipo 4

Parte superior (capa de señal)

L2 (plano de tierra)

L3 (capa de señal)

L4 (plano de tierra)

L5 (plano de alimentación)

Parte inferior (capa de señal)

Para un número reducido de señales locales, los requisitos son más exigentes. La opción 4 es más adecuada que la opción 3, ya que puede proporcionar una excelente capa de cableado S2.

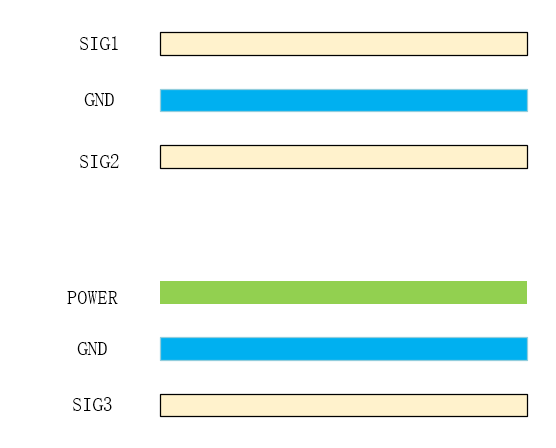

Tipo 5

Parte superior (capa de señal)

L2 (plano de tierra)

L3 (capa de señal)

L4 (plano de alimentación)

L5 (capa de señal)

Parte inferior (capa de señal)

Proceso de fabricación de PCB

El proceso de fabricación de placas de circuito impreso de 6 capas consiste en crear una placa de circuito multicapa apilando láminas de cobre, cada una con una propiedad eléctrica diferente. A continuación, las capas se unen entre sí y se graban con un producto químico para crear un circuito eléctrico. El proceso es similar al de las placas de una sola cara, pero las capas adicionales requieren un proceso de grabado diferente. Una placa de 6 capas es esencialmente dos placas de 3 capas unidas entre sí, por lo que el proceso de fabricación es el mismo que para una placa de 3 capas, con un paso de grabado adicional al final, en el que se graban todas las capas de cobre juntas. A continuación se detallan todos los pasos para su referencia:

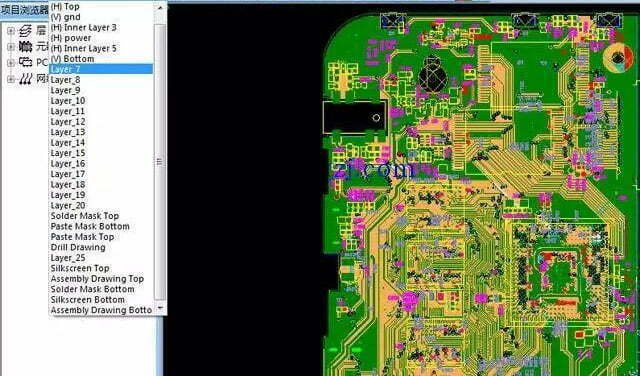

Paso 1: Diseño esquemático y disposición de la placa de circuito impreso (PCB)

El primer paso en el proceso de fabricación de PCB es diseñar la placa de circuito. Esto implica crear un diagrama esquemático en un ordenador utilizando un software de diseño especial. El diseño debe tener en cuenta la finalidad deseada de la placa, los componentes que se necesitan y cualquier requisito especial, como el tamaño y la forma. Una vez creado el esquema, se traza el diseño en la placa y se determina la ubicación exacta de los componentes.

Paso 2: Imprimir el diseño de la placa de circuito impreso (PCB)

Una vez completados el diseño esquemático y el trazado, este último se imprime sobre un material especial que servirá de base para la PCB. El material utilizado depende del tipo de placa que se vaya a fabricar y de la complejidad del diseño.

Paso 3: Revisión del diseño

Con el avance de la tecnología, las revisiones de diseño se han convertido en un requisito previo a la producción necesario para garantizar un producto de calidad. El objetivo de una revisión de diseño es identificar y abordar cualquier posible error en el diseño antes de comenzar la fabricación. Esto incluye verificar que todos los componentes, como el contorno de la placa, las capas de la placa, los anchos de traza, los tamaños de perforación y la colocación de los componentes, cumplan con las especificaciones requeridas. Las revisiones de diseño también identifican cualquier posible problema de fabricación que pueda afectar el costo y la calidad del producto final. A través del proceso de revisión de diseño, se mejora la calidad del diseño y se reduce el costo de fabricación del producto.

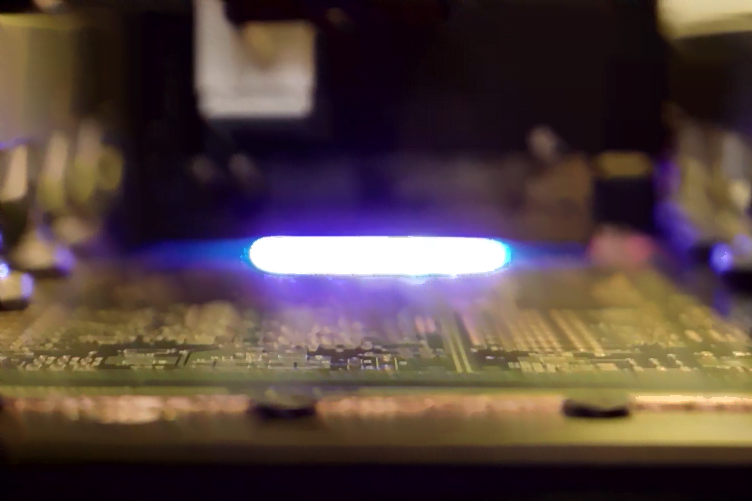

Paso 4: Imágenes de la capa interna

El siguiente paso en el proceso de fabricación de PCB es la imagen de la capa interna. Esto implica tomar el diseño impreso y transferirlo a una capa de cobre. A continuación, la capa de cobre se somete a un proceso de fotolitografía en el que se aplica un material sensible a la luz y luego se expone a una fuente de luz. Este proceso se repite en el otro lado de la placa.

Paso 5: Grabado de la capa interna

Una vez completado el proceso de imagen, la placa se somete a un proceso de grabado. Esto implica el uso de una solución química para grabar el cobre en las áreas que no son necesarias para el circuito.

Paso 6: AOI de la capa interna

Una vez que se ha eliminado el cobre, la placa se somete a un proceso de inspección óptica automatizada (AOI). Esto implica el uso de una máquina especial para inspeccionar la placa en busca de errores.

Paso 7: Óxido de la capa interna

Una vez completado el proceso AOI, la placa se somete a un proceso de adición de una capa de óxido. Esto se hace con el fin de proteger la placa de la corrosión y la oxidación.

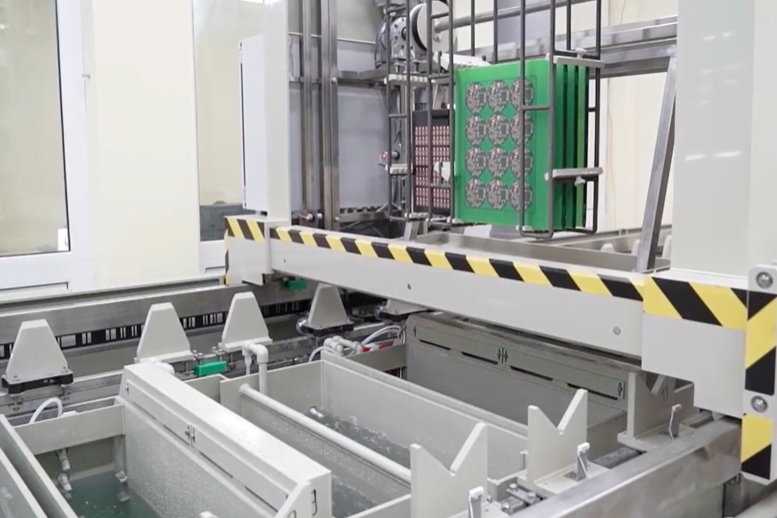

Paso 8: PCB laminado

A continuación, la placa se somete a un proceso de laminación. Esto implica aplicar un material especial a la placa con el fin de reforzarla y aumentar su rigidez.

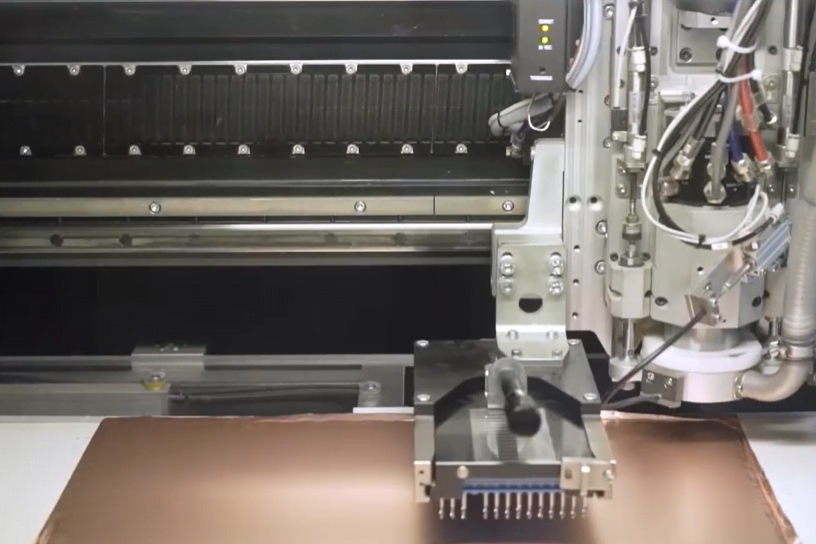

Paso 9: Taladrar agujeros

El taladrado es un paso clave en el proceso de fabricación de placas de circuito impreso (PCB). Consiste en crear agujeros en el material de la placa para poder montar componentes, como circuitos integrados. El proceso implica el uso de una broca, normalmente fabricada en acero rápido o carburo sólido, para perforar el material de la placa. Para crear agujeros precisos y fiables, la broca debe estar alineada con precisión con la PCB. Los orificios perforados también deben ser limpios y uniformes, con un daño mínimo en la superficie. Además, el proceso de perforación debe ser rápido, eficiente y rentable. Para lograr estos objetivos, se utilizan diversas máquinas y herramientas de perforación para controlar la velocidad, la presión y la temperatura del proceso de perforación. El uso de estas máquinas y herramientas ha permitido a los fabricantes de PCB optimizar el proceso de perforación y producir placas de alta calidad.

Paso 10: Recubrimiento de la placa de circuito impreso (PCB)

El recubrimiento de PCB es un paso crucial en la fabricación de PCB (placas de circuito impreso), ya que garantiza que las conexiones eléctricas entre los componentes se establezcan correctamente. Este proceso consiste en aplicar una fina capa de metal a la PCB, como cobre, para darle conductividad y hacerla más duradera. También aumenta la capacidad de la PCB para soportar temperaturas extremas, corrosión y otras condiciones ambientales.

El tipo de recubrimiento más común utilizado en la fabricación de PCB es el recubrimiento no electrolítico, ya que es el más eficiente y rentable. Este proceso consiste en utilizar productos químicos para recubrir la PCB con una aleación metálica como cobre, níquel u oro. También tiene la ventaja adicional de proporcionar una capa protectora y hacer que la placa sea más fiable.

Otro tipo de recubrimiento utilizado en la fabricación de PCB es la galvanoplastia, que es un proceso más complejo que implica la aplicación del metal con una corriente eléctrica. Este recubrimiento es más caro y lleva más tiempo, pero también es más preciso y proporciona una mejor protección para la PCB.

En general, el recubrimiento de PCB es un paso esencial en la fabricación de PCB, ya que garantiza que las conexiones eléctricas sean adecuadas y que la placa esté protegida adecuadamente contra factores ambientales y de otro tipo.

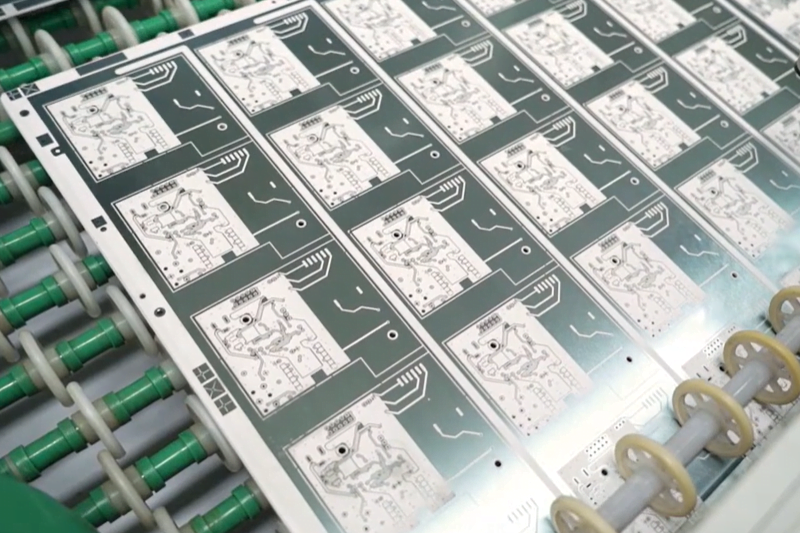

Paso 11: Imágenes de la capa exterior

El proceso de imagen de la capa exterior es la forma en que se transfiere el diseño del circuito a la placa. Este proceso consiste en tomar un diseño CAD del circuito deseado y fotografiarlo sobre la placa.

El proceso de imagen comienza con el envío del diseño de la PCB al fabricante. A continuación, el diseño se fotografía en una película del mismo tamaño que la PCB. La película se coloca sobre la PCB, que se graba con un compuesto químico para crear las trazas del circuito. A continuación, la placa se limpia y se inspecciona para asegurarse de que las trazas se han formado correctamente.

Después de inspeccionar la placa, se imprime la capa exterior en la placa utilizando un láser o una impresora de inyección de tinta. El proceso de impresión debe ser preciso y exacto para que no haya errores en el diseño de las pistas. Es importante que el fabricante utilice la mejor tecnología de impresión disponible para garantizar un producto de la máxima calidad.

Paso 12: Grabado de la capa exterior

Uno de los pasos principales en el proceso de fabricación de PCB es el grabado de la capa exterior, que a veces también se denomina grabado sustractivo.

El grabado de la capa exterior es el proceso de eliminar el exceso de cobre de la placa para crear las trazas y los patrones deseados. Esto se hace grabando el cobre no deseado, dejando atrás las trazas y los patrones deseados. El proceso se realiza utilizando un grabador químico, normalmente una solución de cloruro férrico, que corroe el cobre que no está protegido por la máscara.

Este proceso se suele realizar mediante un proceso fotográfico, en el que se aplica una fotoresina a la placa. A continuación, la fotoresina se expone a una película positiva del patrón deseado y se revela la placa, dejando los patrones deseados expuestos al agente químico de grabado. A continuación, se utiliza el agente de grabado para grabar el cobre expuesto, dejando las trazas deseadas.

El grabado de la capa exterior es un paso crítico en el proceso de fabricación de PCB y puede afectar al rendimiento general del dispositivo, ya que un mal grabado puede provocar cortocircuitos, aperturas y otros problemas. Por lo tanto, es importante asegurarse de que este paso se realice correctamente y con el máximo cuidado.

Paso 13: Capa exterior AOI

La etapa AOI de la capa exterior es una parte importante del proceso de fabricación de PCB, ya que permite detectar cualquier error que pueda estar presente en la PCB. Esto se realiza mediante un sistema automatizado que inspecciona la PCB en busca de defectos o discrepancias. A continuación, el sistema marca las áreas en las que hay un problema y realiza las correcciones necesarias para garantizar que la PCB sea de alta calidad. Este proceso también ayuda a reducir los posibles riesgos asociados a las PCB, ya que cualquier error que se detecte puede rectificarse antes de que cause problemas.

El proceso de llevar a cabo el paso AOI de la capa exterior en la fabricación de PCB es relativamente sencillo. En primer lugar, la PCB se coloca en una cinta transportadora y, a continuación, se escanea con una cámara especializada. A continuación, la cámara detectará cualquier defecto o discrepancia que pueda haber en la PCB. Una vez hecho esto, la cámara marcará las áreas en las que haya algún problema y se podrán realizar las correcciones necesarias.

Las ventajas de utilizar el paso de AOI de la capa exterior en la fabricación de PCB son numerosas. En primer lugar, ayuda a garantizar que las PCB producidas sean de alta calidad y fiables. Además, este proceso reduce el riesgo de que se produzcan problemas debido a defectos o errores presentes en las PCB. Además, también ayuda a acelerar el proceso de fabricación de PCB al permitir una detección y rectificación más rápidas de cualquier error que pueda estar presente.

En conclusión, la etapa de inspección óptica automatizada (AOI) de la capa exterior en la fabricación de PCB es una parte crucial del proceso. Ayuda a garantizar que cualquier error se identifique y rectifique antes de que cause problemas. Además, también ayuda a acelerar el proceso de fabricación de PCB, reduciendo los residuos y aumentando la eficiencia.

Paso 14: Aplicación de la máscara de soldadura

La aplicación de la máscara de soldadura es un paso crítico en el proceso de fabricación de PCB. Ayuda a garantizar que las conexiones eléctricas estén protegidas contra la contaminación y los daños debidos a factores ambientales. La aplicación suele consistir en aplicar una fina capa de máscara de soldadura sobre toda la placa antes de soldar los componentes. Esta capa ayuda a garantizar que las conexiones de soldadura permanezcan intactas y libres de contacto accidental con otros componentes, además de proporcionar aislamiento frente a fuerzas externas. La máscara de soldadura también se utiliza para crear un aspecto uniforme en toda la placa y puede servir para facilitar la identificación de los componentes. Mediante el uso de una máscara de soldadura en el proceso de producción de PCB, los fabricantes pueden reducir el riesgo de defectos en los productos, al tiempo que crean un producto visualmente agradable y consistente.

Paso 15: Impresión de leyendas

La impresión de leyendas consiste en imprimir una amplia gama de colores en la placa para indicar los diferentes componentes y designaciones. Mediante la impresión en la placa, el fabricante puede identificar claramente dónde se encuentran los componentes, de qué tipo son y cualquier otra información necesaria. La importancia de este paso no puede subestimarse, ya que sin él sería difícil identificar y localizar los componentes, lo que podría dar lugar a costosos errores durante el montaje y las pruebas de la placa.

Paso 16: Tratamiento de la superficie

Dependiendo de la aplicación, la superficie de la PCB puede someterse a diversos tratamientos para garantizar su durabilidad y rendimiento. Los tratamientos superficiales más utilizados son el oro por inmersión, la deposición de níquel, el nivelado de soldadura con aire caliente (HASL), el níquel químico y oro por inmersión (ENIG), la plata por inmersión (ISn), el conservante orgánico de soldabilidad (OSP) y el níquel químico, paladio químico y oro por inmersión (ENEPIG).

Oro por inmersión

El oro por inmersión es un proceso de galvanoplastia que se utiliza para recubrir la superficie de la placa de circuito impreso con una fina capa de oro. Esta capa de oro ayuda a proteger la placa contra la corrosión y la oxidación, y también proporciona una mejor conexión eléctrica y una mayor soldabilidad. La deposición de níquel también se utiliza con el mismo fin, pero produce un recubrimiento más grueso que el oro por inmersión y es más resistente al desgaste.

Nivelación por soldadura con aire caliente (HASL)

El nivelado con aire caliente (HASL) es un tratamiento superficial que se utiliza a menudo en el montaje de placas de circuito impreso de alta fiabilidad. En este proceso, la placa se expone a una corriente de aire caliente que ayuda a nivelar la superficie de la placa y a crear una capa de soldadura uniforme. Este método proporciona una soldabilidad superior y también ayuda a soldar componentes sin plomo.

Níquel químico con inmersión en oro (ENIG)

El níquel químico con inmersión en oro (ENIG) es un tratamiento superficial que combina las ventajas de la inmersión en oro y la deposición de níquel. Este método crea una fina capa de oro sobre una capa más gruesa de níquel, lo que proporciona una conexión eléctrica y una soldabilidad superiores.

Inmersión en plata

La inmersión en plata es un tratamiento superficial que recubre la superficie de la placa de circuito impreso con una fina capa de plata. Esta capa de plata ayuda a mejorar la soldabilidad de la placa y también proporciona un rendimiento eléctrico superior.

Conservante orgánico para soldabilidad (OSP)

El conservante orgánico de soldabilidad (OSP) es un tratamiento superficial que se aplica para alisar y nivelar la superficie de la placa y mejorar la soldabilidad. El OSP ayuda a proteger la placa de la oxidación y la corrosión, al tiempo que proporciona una mejor conexión eléctrica.

Níquel químico, paladio químico y oro por inmersión (ENEPIG)

El níquel químico, paladio químico y oro por inmersión (ENEPIG) es un tratamiento superficial que combina las ventajas del níquel químico, el oro por inmersión y el paladio químico, el oro por inmersión. Este método crea una fina capa de oro sobre una capa más gruesa de níquel y paladio, lo que proporciona una conexión eléctrica y una soldabilidad superiores.

Paso 17: Prueba eléctrica

La prueba eléctrica se realiza para garantizar la calidad de la placa de circuito impreso creada y verificar que todos los componentes funcionen correctamente. Durante la prueba eléctrica, se llevan a cabo varias pruebas para asegurarse de que la placa funcione correctamente. Esto incluye pruebas de continuidad, pruebas de aislamiento, pruebas de corriente, pruebas de voltaje, etc. Es importante tener en cuenta que cada prueba es diferente y que la calidad y precisión de las pruebas varían según el producto. Las pruebas eléctricas garantizan que no haya fallos en la placa y que funcione según lo previsto. Las pruebas eléctricas son uno de los últimos pasos del proceso de fabricación de PCB, por lo que es importante garantizar la calidad y la seguridad del producto.

Paso 18: Procesamiento mecánico

La etapa de procesamiento mecánico consiste en cortar y perforar los agujeros necesarios en las placas para colocar los componentes, así como otras características que puedan ser necesarias para el funcionamiento de la placa. El mecanizado es un proceso de alta precisión que requiere herramientas especializadas y tecnologías avanzadas que puedan producir resultados muy precisos. Es importante que el proceso de mecanizado se realice correctamente, ya que cualquier error puede tener un impacto significativo en el rendimiento de la placa. Además, el mecanizado puede implicar una serie de procesos diferentes, cada uno de los cuales puede utilizarse para obtener resultados distintos. Los procesos más comunes son el taladrado, el fresado, el ranurado y el corte por láser. Cada uno de estos procesos tiene sus propias ventajas y desventajas y puede utilizarse para producir PCB con diferentes niveles de complejidad. El procesamiento de mecanizado es un paso esencial para garantizar que las PCB producidas sean de la máxima calidad y puedan satisfacer las necesidades del cliente.

Paso 19: Inspección de calidad e inspección visual

La inspección de calidad y la inspección visual son etapas esenciales del proceso de fabricación de PCB que garantizan que el producto final cumpla con los estándares de la industria y las expectativas del cliente. Este proceso implica el examen minucioso tanto de las características físicas como de los componentes eléctricos de las PCB.

El proceso de inspección de calidad y visual se lleva a cabo mediante una serie de pruebas y evaluaciones. Estos son los requisitos para la inspección de calidad y visual: No debe presentar defectos físicos, como arañazos, abolladuras, rebabas u otras deformidades.

- Sin defectos eléctricos, como soldaduras incorrectas, resistencias incorrectas o cualquier otro problema con los componentes eléctricos.

- La PCB debe someterse a pruebas de conformidad con las normas del sector y las especificaciones del cliente.

- Cualquier problema identificado durante el proceso de inspección debe documentarse y solucionarse.

- No debe haber ningún riesgo potencial para la seguridad, como cableado defectuoso, niveles de voltaje incorrectos o cualquier otro problema potencial.

- Sin problemas potenciales de rendimiento, como sincronización incorrecta, niveles de señal incorrectos o cualquier otro problema que pueda afectar al rendimiento de la PCB.

- No debe haber ningún peligro medioambiental, como soldadura con plomo o cualquier otro material peligroso.

Paso 20: Embalaje y entrega

El último paso en la fabricación de PCB es el embalaje y el envío. Esto suele implicar el uso de un material que envuelve las placas de circuito impreso para protegerlas del polvo y otros contaminantes, similar a un proceso de embalaje al vacío. A continuación, las placas selladas se colocan en contenedores que las protegen de posibles daños durante el transporte. Por último, se envían a los consumidores.

Equipos de fabricación

El equipo utilizado para fabricar PCB de 6 capas es una laminadora, una recogedora, una grabadora y una secadora. La laminadora se utiliza para cortar las placas y adherirlas a las capas, y la recogedora se utiliza para retirar las placas de la máquina. La grabadora se utiliza para eliminar el recubrimiento y la secadora se utiliza para eliminar el disolvente de la placa después de su moldeado.

Materiales para la fabricación

La pila de cobre utilizada para la fabricación de 6 capas tiene un grosor de 0,4 mm, y la película de cobre es de 1 oz y 0,4 mm de grosor. La pila de cobre utilizada para la fabricación de 6 capas tiene un grosor de 0,4 mm, y la película de cobre es de 1 oz y 0,4 mm de grosor. El laminado utilizado para la fabricación de 6 capas suele ser de grado FR-0, que es un FR-0 con un espesor de 0,33 a 0,35 mm. El laminado utilizado para la fabricación de 6 capas suele ser de grado FR-0, que es un FR-0 con un espesor de 0,33 a 0,35 mm. El dieléctrico utilizado para la fabricación de 6 capas suele ser poliéster o poliimida. El dieléctrico utilizado para la fabricación de 6 capas suele ser poliéster o poliimida. La barrera térmica utilizada para la fabricación de 6 capas suele ser de vidrio o cerámica. La barrera térmica utilizada para la fabricación de 6 capas suele ser de vidrio o cerámica.

Consejos

– Recuerde que la producción de gran volumen es un requisito para la fabricación de 6 capas.

– Al diseñar la PCB de 6 capas, intente crear una huella estándar. Esto facilita la fabricación de la placa.

– Para que las PCB de 6 capas cumplan los requisitos de fiabilidad y alto rendimiento, se debe probar el diseño. Se debe verificar la funcionalidad del diseño y se debe verificar la fabricabilidad del diseño.

– Asegúrese de que la calidad de la fabricación de sus PCB sea constante. Es importante probar las placas antes de enviarlas.

Conclusión

Los componentes electrónicos, como resistencias, condensadores, transistores, diodos y circuitos integrados, son cada vez más pequeños y complejos. Como resultado, aumenta la necesidad de componentes fiables y de alta calidad. El proceso de fabricación de placas de circuito impreso de seis capas es una forma económica y eficiente de producir estos componentes en serie.