Introdução

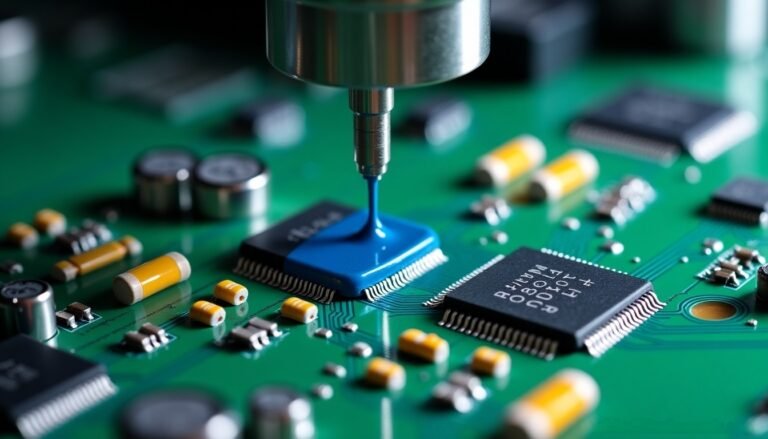

Em uma era em que os dispositivos eletrônicos estão diminuindo de tamanho, mas aumentando em complexidade, a confiabilidade das placas de circuito impresso (PCBs) nunca foi tão crítica. À medida que os componentes se tornam mais densos e os ambientes operacionais mais adversos, o revestimento de PCB — uma camada protetora aplicada às PCBs — surgiu como um pilar da fabricação eletrônica moderna. Este blog investiga as nuances técnicas, as aplicações industriais e as tendências emergentes do revestimento de PCB, abordando lacunas importantes no conhecimento existente para capacitar engenheiros, fabricantes e entusiastas da tecnologia.

O que é revestimento de PCB?

O revestimento de PCB, também conhecido como revestimento conformado, é uma película fina e protetora aplicada aos PCBs para protegê-los de ameaças ambientais, como umidade, poeira, produtos químicos, flutuações de temperatura e tensão mecânica. Essa camada, normalmente com 25 a 100 μm de espessura, atua como uma barreira, preservando a integridade elétrica, aumentando a resistência mecânica e prolongando a vida útil dos conjuntos eletrônicos. Os tipos comuns incluem acrílico, poliuretano, silicone e parileno, cada um adaptado a necessidades específicas.

Selecionando o revestimento certo para sua aplicação

Uma das decisões mais importantes na proteção de placas de circuito impresso (PCB) é a escolha do revestimento adequado. Embora existam guias genéricos, os requisitos específicos do setor exigem soluções personalizadas:

Eletrônica automotiva

- Desafio: Altas temperaturas (até 150 °C), vibração e exposição a óleos e sais de estrada.

- Solução: Revestimentos de silicone ou poliuretano, que oferecem excelente estabilidade térmica e resistência a fluidos automotivos. Para componentes sob o capô, formulações retardantes de chamas (em conformidade com a norma UL 94V-0) são essenciais.

Aeroespacial e Defesa

- Desafio: Variações extremas de temperatura (-50 °C a 200 °C), radiação e mudanças de pressão em altitudes elevadas.

- Solução: Revestimentos de parileno, conhecidos por sua cobertura ultrafina e uniforme e capacidade de resistir a condições adversas. As normas IPC-CC-830 Classe 3 são obrigatórias aqui, garantindo confiabilidade a longo prazo em sistemas de missão crítica.

Dispositivos médicos

- Desafio: Biocompatibilidade, requisitos de esterilização (por exemplo, autoclavagem) e resistência a desinfetantes.

- Solução: Revestimentos de silicone ou epóxi que não sejam tóxicos e sejam aprovados em testes de biocompatibilidade (ISO 10993). Evite solventes que possam liberar substâncias nocivas.

Equipamentos marítimos e industriais

- Desafio: Alta umidade, névoa salina e produtos químicos corrosivos.

- Solução: Revestimentos de epóxi ou poliuretano com alta resistência à umidade e a produtos químicos. O teste de névoa salina (ASTM B117) é crucial para validar o desempenho.

- Ambiente: Avalie a temperatura, a umidade, os produtos químicos e o estresse mecânico.

- Necessidades elétricas: Rigidez dielétrica (kV/mm) e resistência de isolamento (Ω) para aplicações de alta tensão.

- Compatibilidade do processo: Certifique-se de que o revestimento cure adequadamente com seus métodos de fabricação (por exemplo, cura por UV para produção rápida).

Normas de teste para confiabilidade a longo prazo

Embora normas como IPC-CC-830 e UL 746E sejam mencionadas na literatura do setor, compreender suas especificidades é fundamental para a conformidade e o desempenho:

IPC-CC-830B

- Propriedades físicas: espessura (30–100 μm), dureza e adesão (ASTM D3359).

- Testes ambientais:

- Resistência à umidade: 85 °C/85% UR por 1.000 horas (JESD22-A101).

- Ciclo de temperatura: -40 °C a 85 °C por 100 ciclos, verificando se há rachaduras ou delaminação.

- Nevoeiro salino: solução de NaCl a 5% durante 24–48 horas para simular ambientes costeiros ou marinhos.

UL 746E

Testes elétricos

- Rigidez dielétrica: mede a resistência à ruptura elétrica (por exemplo, 20 kV/mm para revestimentos acrílicos).

- Resistência de isolamento: garante corrente de fuga mínima, crítica para dispositivos de alta precisão, como sensores médicos.

Retrabalho e reparo: restauração de PCBs revestidos

O retrabalho de placas de circuito impresso revestidas requer delicadeza para evitar danos aos componentes circundantes:

Técnicas de remoção

- Métodos mecânicos: Raspe suavemente os revestimentos com ferramentas antiestáticas (por exemplo, bisturis de plástico) para áreas pequenas.

- Métodos químicos: Use banhos de solvente (por exemplo, acetona para acrílicos, xileno para epóxis) para amolecer os revestimentos, seguido de limpeza ultrassônica.

- Métodos térmicos: aplique calor baixo (≤80 °C) para soltar filmes curados, ideal para componentes delicados.

Melhores práticas para reaplicação

- Limpe a área: Remova os resíduos de fluxo e contaminantes com álcool isopropílico.

- Prepare a superfície: Use promotores de adesão se o revestimento original for à base de silicone, o que geralmente requer um primer.

- Aplique um revestimento compatível: Certifique-se de que o revestimento de reparo corresponda ao original em propriedades químicas e térmicas para evitar delaminação.

Análise de custo-benefício: equilibrando proteção e orçamento

Embora o parileno ofereça um desempenho superior, ele é 3 a 5 vezes mais caro que o acrílico. Aqui está uma análise das vantagens e desvantagens:

Table 1: Coating Types and Cost-Benefit Comparison

| Coating Type | Cost (per liter) | Key Advantages | Best for |

|---|---|---|---|

| Acrylic | $50–$100 | Fast drying, low cost | Consumer electronics, low-risk environments |

| Polyurethane | $80–$150 | Excellent abrasion resistance | Industrial controls, automotive interiors |

| Silicone | $120–$200 | High thermal stability, flexibility | High-temperature applications (e.g., under-the-hood) |

| Parylene | $500–$1,000 | Ultra-thin, hermetic seal | Aerospace, medical implants |

Métodos de aplicação:

- Imersão: Baixo custo, alto desperdício de material (adequado para PCBs simples).

- Pulverização: Precisão, custo moderado (ideal para layouts complexos, como placas SMT).

- Revestimento seletivo: Desperdício mínimo, custo inicial elevado (para produtos de alto volume e alta confiabilidade).

Considerações ambientais e de saúde

A sustentabilidade e a segurança já não são opcionais:

Precauções de saúde

- Proteção respiratória: Use máscaras N95 ou exaustores ao manusear revestimentos à base de solventes, que podem causar irritação ou danos pulmonares a longo prazo.

- Contato com a pele: Use luvas de nitrilo; alguns epóxis podem causar reações alérgicas com exposição prolongada.

Impacto ambiental

- Emissões de COV: Os revestimentos à base de solventes libertam compostos orgânicos voláteis, o que levou à criação de regulamentos como o REACH da UE. Os revestimentos à base de água ou curáveis por UV são alternativas mais ecológicas.

- Gestão de resíduos: Descarte revestimentos e solventes de limpeza não utilizados por meio de empresas certificadas para o manuseio de resíduos perigosos, a fim de evitar a poluição do solo/água.

Os fabricantes estão cada vez mais adotando revestimentos com baixo teor de COV e em conformidade com a RoHS para atender aos padrões ambientais globais e proteger a saúde dos trabalhadores.

Resolução de problemas comuns com orientação visual

Embora bolhas, rachaduras e delaminação sejam frequentemente mencionadas, diagnósticos detalhados são fundamentais:

Bolhas

- Causa: Solventes retidos durante a cura, alta viscosidade ou aquecimento rápido.

- Solução: Otimize os perfis de cura (por exemplo, aquecimento gradual até 80 °C ao longo de 10 minutos) e camadas de revestimento finas (≤50 μm).

Rachaduras

- Causa: Tensão térmica causada por expansão irregular, revestimentos espessos ou resíduos de fluxo.

- Solução: Certifique-se de que a limpeza seja adequada antes do revestimento e limite a espessura do filme a 30–80 μm.

Delaminação

- Causa: Preparação inadequada da superfície (por exemplo, óleos dos dedos, poeira) ou revestimentos incompatíveis.

- Solução: Teste a energia da superfície com uma caneta dyne (≥38 dynes/cm) e aplique primer nas superfícies para revestimentos de silicone.

A inclusão de imagens de alta resolução desses defeitos (por exemplo, uma seção transversal de um revestimento delaminado) pode ajudar os engenheiros a identificar e resolver rapidamente os problemas.

Tendências emergentes na tecnologia de revestimento de PCB

O campo está evoluindo com inovações que abordam os desafios modernos:

Nano-Revestimentos

Camadas ultrafinas (10–20 nm), como revestimentos à base de grafeno, oferecem condutividade térmica e repelência à água superiores, ideais para dispositivos de alta potência, como carregadores de veículos elétricos.

Revestimentos com autocura

Microcápsulas contendo agentes reparadores são liberadas quando o revestimento é danificado, selando autonomamente pequenas rachaduras. Ainda em fase de pesquisa e desenvolvimento, mas promissor para aplicações aeroespaciais e marítimas.

Revestimentos termicamente condutores

As formulações à base de silicone com enchimentos cerâmicos melhoram a dissipação de calor, fundamental para módulos 5G e chips de IA que geram altas cargas térmicas.

Fórmulas ecológicas

As resinas de base biológica derivadas de óleos vegetais estão ganhando força, oferecendo biodegradabilidade sem comprometer o desempenho.