Nel mondo in rapida evoluzione dell’elettronica, la spinta alla miniaturizzazione è costante. Dai potenti smartphone ai dispositivi indossabili compatti, la domanda di dispositivi più piccoli e funzionali è in continua crescita. Questa tendenza ha esercitato un’enorme pressione sugli ingegneri per inserire più componenti e funzionalità in spazi sempre più ristretti senza compromettere le prestazioni. La soluzione risiede nella tecnologia High-Density Interconnect (HDI), un punto di svolta nel design delle schede IC che consente livelli di miniaturizzazione senza precedenti. La tecnologia HDI ci consente di creare dispositivi elettronici più compatti, efficienti e potenti. Questo articolo approfondirà il mondo della tecnologia HDI, esplorandone la meccanica, le caratteristiche principali e il ruolo fondamentale nel plasmare il futuro di schede IC più piccole e avanzate.

Le basi della tecnologia HDI

Cos'è la tecnologia HDI?

Caratteristiche chiave che distinguono HDI

- Alta densità:

La caratteristica più importante della tecnologia HDI è la sua elevata densità. Come accennato in precedenza, l’uso di micro-vias cieche e vias sepolte consente una densità di interconnessioni molto più elevata rispetto alla tecnologia PCB tradizionale. In un PCB tradizionale a 4 strati, il numero di punti di interconnessione disponibili per centimetro quadrato potrebbe essere di circa 100-200. Al contrario, una scheda HDI di primo ordine può avere fino a 500-800 punti di interconnessione per centimetro quadrato e le schede HDI di ordine superiore possono raggiungere risultati ancora migliori.

- Piccola apertura:

Le schede HDI hanno in genere dimensioni delle aperture molto più piccole per i loro vias. Mentre i PCB tradizionali possono avere diametri dei vias a partire da 0,3 mm o più, le schede HDI possono avere vias piccoli come 0,05-0,1 mm. Questa riduzione delle dimensioni dei vias non solo aumenta lo spazio disponibile per i componenti e il cablaggio, ma migliora anche le prestazioni elettriche riducendo le interferenze del segnale e la capacità.

- Cablaggio denso:

La possibilità di creare vias più piccoli e utilizzare micro-vias cieche e vias sepolte consente alle schede HDI di avere un cablaggio molto più denso. Le larghezze e gli spazi delle linee nelle schede HDI possono essere piccoli come 3-5 mils (1 mil = 0,0254 mm), mentre nei PCB tradizionali sono generalmente nell’intervallo di 8-12 mils. Ciò consente progetti di circuiti più complessi e l’integrazione di più componenti in uno spazio limitato.

- Linee sottili:

La tecnologia HDI consente anche la creazione di linee sottili sul PCB. Queste linee sottili possono trasportare i segnali in modo più efficiente e con meno interferenze, il che è fondamentale per applicazioni ad alta velocità e ad alta frequenza. Ad esempio, nei circuiti di trasmissione dati ad alta velocità, l’uso di linee sottili nelle schede HDI può aiutare a ridurre l’attenuazione del segnale e la diafonia.

| Feature | Traditional PCB | HDI Board |

|---|---|---|

| Via Diameter | 0.3mm - 1mm | 0.05mm - 0.1mm |

| Line Width/Spacing | 8 - 12 mils | 3 - 5 mils |

| Interconnection Points per cm² | 100 - 200 | 500 - 800 (first-order HDI, higher for higher-order) |

| Signal Integrity at High Frequencies | Lower due to larger vias and wider lines | Higher due to smaller vias and fine lines |

Tecnologia HDI nella progettazione di schede IC miniaturizzate

Abilitare progetti più piccoli e potenti

Soddisfare le richieste dei segnali ad alta velocità

Applicazioni della tecnologia HDI

Smartphone

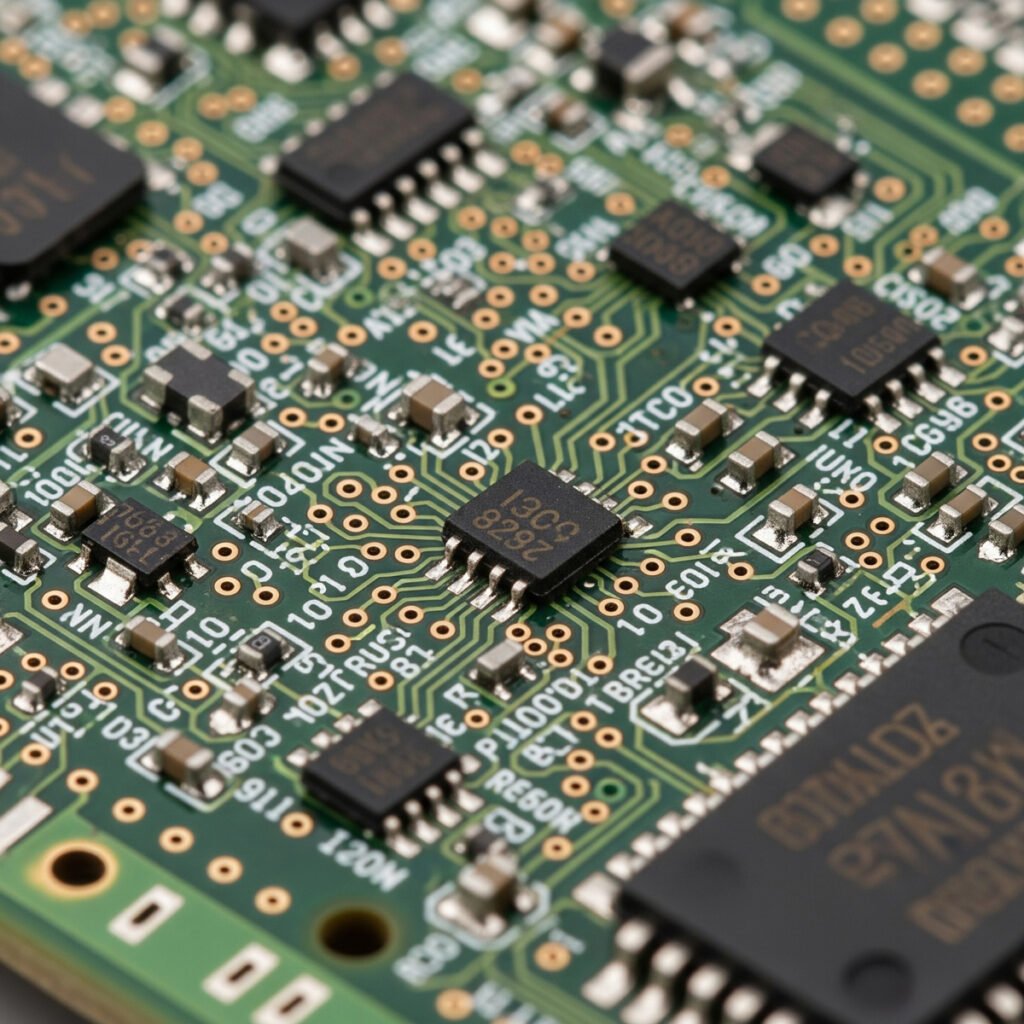

Gli smartphone sono un ottimo esempio di come la tecnologia HDI abbia rivoluzionato il mondo dell’elettronica. Queste centraline portatili richiedono una combinazione di design compatto, potenti capacità di elaborazione del segnale e integrazione di componenti ad alta densità. La tecnologia HDI soddisfa tutti questi requisiti e molto altro.

Prendiamo, ad esempio, la serie iPhone. Apple utilizza la tecnologia HDI nei suoi iPhone da diverse generazioni. L’uso di schede HDI negli iPhone consente un design della scheda madre più compatto, che a sua volta consente al dispositivo di essere più sottile e leggero. Gli interconnessioni ad alta densità nella scheda HDI assicurano che i vari componenti, come i processori della serie A, le chip di memoria ad alta velocità e i moduli fotocamera avanzati, possano comunicare tra loro in modo efficiente. Ciò si traduce in velocità di trasferimento dati più elevate, prestazioni complessive migliori e un’esperienza utente fluida. Ad esempio, quando giochi a un gioco ad alta definizione o esegui il multitasking tra più app su un iPhone con una scheda madre basata su HDI, il funzionamento fluido e i tempi di risposta rapidi sono in parte dovuti alle capacità della tecnologia HDI.

Anche la serie Galaxy S di Samsung si basa fortemente sulla tecnologia HDI. In questi smartphone, le schede HDI vengono utilizzate per integrare una vasta gamma di componenti, inclusi modem 5G, display ad alta risoluzione e sensori di impronte digitali avanzati. I fori più piccoli e le linee più sottili nelle schede HDI non solo risparmiano spazio, ma migliorano anche l’integrità del segnale per la trasmissione di dati 5G ad alta velocità. Ciò garantisce che gli utenti possano godere di una connettività 5G veloce e stabile, sia che stiano trasmettendo in streaming video ad alta definizione, scaricando file di grandi dimensioni o partecipando a giochi online in tempo reale.

Server AI e calcolo ad alte prestazioni

Elettronica Automobilistica

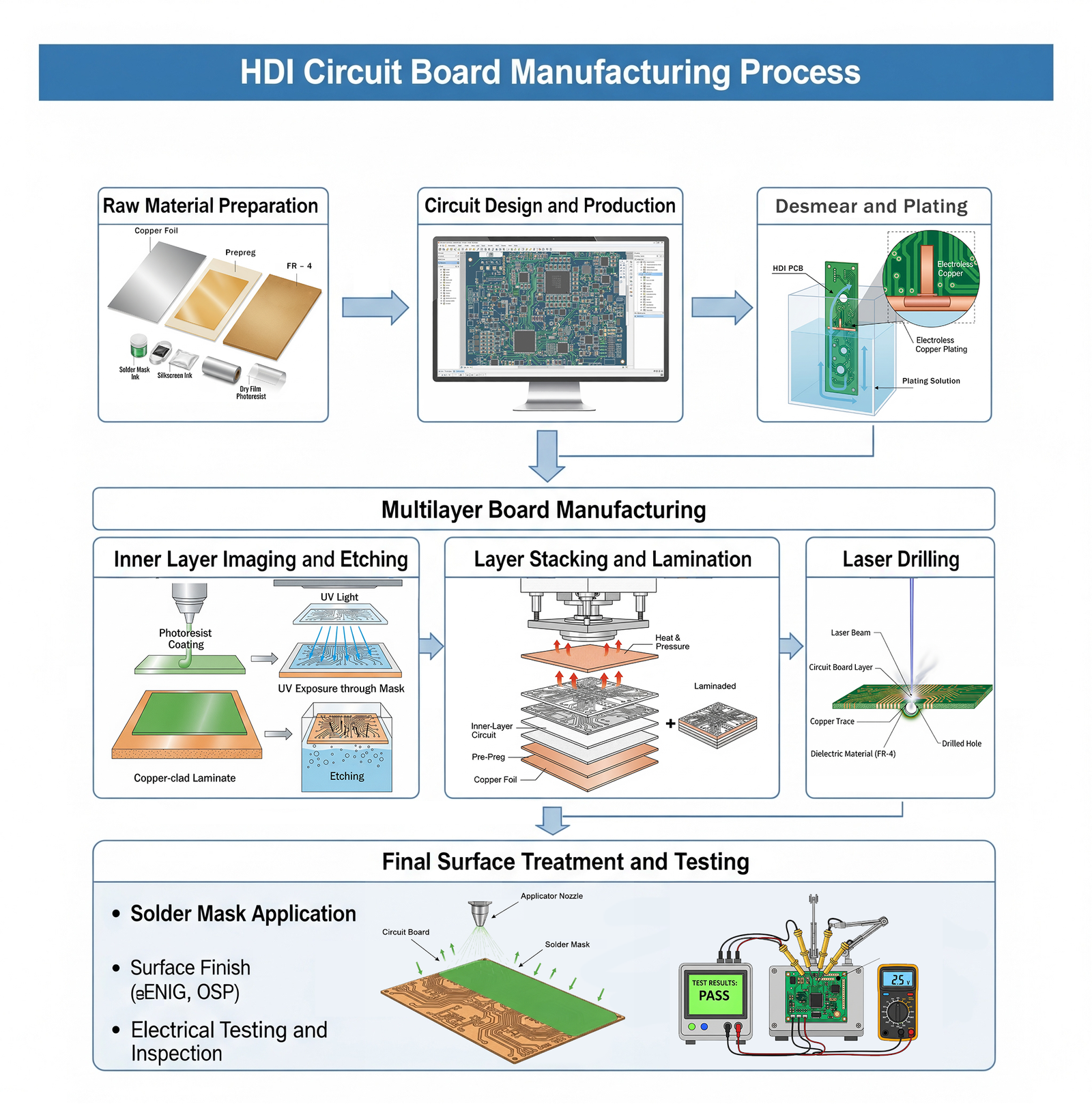

Il processo di fabbricazione di schede di circuiti HDI

Ripartizione passo dopo passo

Il processo di fabbricazione di schede di circuiti HDI è un’operazione complessa e di alta precisione, che prevede più fasi per ottenere le interconnessioni ad alta densità e i progetti miniaturizzati caratteristici di queste schede.

1. Preparazione della materia prima

Il percorso di fabbricazione inizia con un’attenta selezione delle materie prime. Vengono scelte lamine di rame di alta qualità come materiale conduttivo grazie alla loro eccellente conduttività elettrica. Per gli strati isolanti, vengono selezionati materiali come FR-4 (un tipo di laminato epossidico rinforzato con fibra di vetro) o materiali ad alta frequenza più avanzati, a seconda dei requisiti specifici della scheda HDI. Questi materiali devono avere una buona stabilità dimensionale, una bassa costante dielettrica e un basso fattore di dissipazione per garantire prestazioni ottimali. Ad esempio, nelle applicazioni ad alta velocità, i materiali con una bassa costante dielettrica sono preferiti in quanto riducono l’attenuazione del segnale. Inoltre, anche i materiali preimpregnati (prepreg) utilizzati per legare gli strati insieme vengono accuratamente reperiti per garantire un legame forte e affidabile.

2. Progettazione e produzione del diagramma del circuito

Gli ingegneri utilizzano software specializzati, come Altium Designer o EAGLE, per creare i complessi progetti di circuiti. Questa fase di progettazione è fondamentale in quanto determina la funzionalità e le prestazioni della scheda HDI finale. Una volta completato il progetto, viene trasferito alla fase di produzione. I modelli di circuito esterni vengono creati attraverso una serie di processi. Innanzitutto, il laminato rivestito di rame viene rivestito con una fotoresistenza. Quindi, utilizzando un processo di fotolitografia, il modello di circuito viene trasferito sulla fotoresistenza esponendolo alla luce ultravioletta attraverso una maschera. Dopo l’esposizione, la fotoresistenza non esposta viene rimossa tramite un processo di sviluppo. Le aree di rame esposte vengono quindi incise utilizzando una soluzione chimica, lasciando le tracce di circuito esterne desiderate.

3. Fabbricazione di schede a circuiti multistrato

4. Trattamento superficiale e test

Sfide e soluzioni nella produzione

La produzione di circuiti stampati HDI non è priva di sfide, soprattutto quando si cerca di ottenere risultati di alta precisione e alta qualità.

1. Controllo preciso della foratura laser

Una delle principali sfide nella produzione di schede HDI è ottenere una foratura laser precisa. Le piccole dimensioni dei via nelle schede HDI richiedono una foratura estremamente accurata per garantire che i via siano posizionati esattamente dove sono progettati e abbiano diametri costanti. Anche una leggera deviazione nella posizione o nel diametro dei via può portare a problemi di connessione elettrica. Per risolvere questo problema, i produttori utilizzano apparecchiature di foratura laser ad alta precisione con sistemi avanzati di controllo del fascio. Questi sistemi possono focalizzare con precisione il fascio laser e controllarne l’energia, riducendo le possibilità di disallineamento e dimensioni dei fori incoerenti. Inoltre, la calibrazione e la manutenzione continua delle apparecchiature di foratura laser sono fondamentali per garantirne la precisione a lungo termine.

2. Uniformità della placcatura

Un’altra sfida significativa è garantire una placcatura uniforme, soprattutto nei piccoli via e sulle piste sottili. Uno spessore di placcatura inadeguato nei via può comportare connessioni ad alta resistenza, mentre una sovraplaccatura può causare cortocircuiti o altri problemi elettrici. Per ottenere una placcatura uniforme, i produttori utilizzano tecniche di placcatura avanzate come la placcatura a impulsi. La placcatura a impulsi prevede l’applicazione di brevi impulsi di corrente elettrica durante il processo di placcatura. Questo aiuta a depositare il metallo in modo più uniforme, soprattutto nei piccoli via. Vengono utilizzati anche bagni di placcatura specializzati con composizioni chimiche accuratamente controllate per garantire una qualità di placcatura costante. Inoltre, il design delle apparecchiature di placcatura, come l’uso di sistemi di agitazione e circolazione, aiuta a promuovere una distribuzione uniforme della soluzione di placcatura attorno alla scheda, ottenendo una placcatura più uniforme.

3. Allineamento strato per strato

Conclusione

In breve, la tecnologia High-Density Interconnect (HDI) ha fondamentalmente rimodellato il design delle schede IC miniaturizzate. La sua capacità unica di creare circuiti ad alta densità e a linee sottili l’ha resa la spina dorsale dell’elettronica moderna, alimentando tutto, dai nostri smartphone ai server AI avanzati e ai sistemi automobilistici. Nonostante le complessità della sua produzione, il settore ha costantemente innovato per superare le sfide e perfezionare il processo.

Guardando al futuro, il ruolo della tecnologia HDI diventerà sempre più critico. Poiché tecnologie come 5G, AI e IoT continuano a richiedere velocità più elevate e maggiore funzionalità in pacchetti più piccoli, HDI sarà fondamentale per consentire questi progressi. La sua evoluzione si allineerà anche alle tendenze future chiave, tra cui la spinta alla sostenibilità e l’integrazione di funzioni ancora più diverse su una singola scheda compatta. In definitiva, la tecnologia HDI non è solo un componente dell’elettronica di oggi; è un motore chiave delle innovazioni di domani, promettendo dispositivi più piccoli, più veloci e più efficienti.