La tecnologia di montaggio superficiale (SMT) e la tecnologia a foro passante (THT) sono due metodi chiave nell’assemblaggio elettronico. Ognuna ha caratteristiche e vantaggi unici.

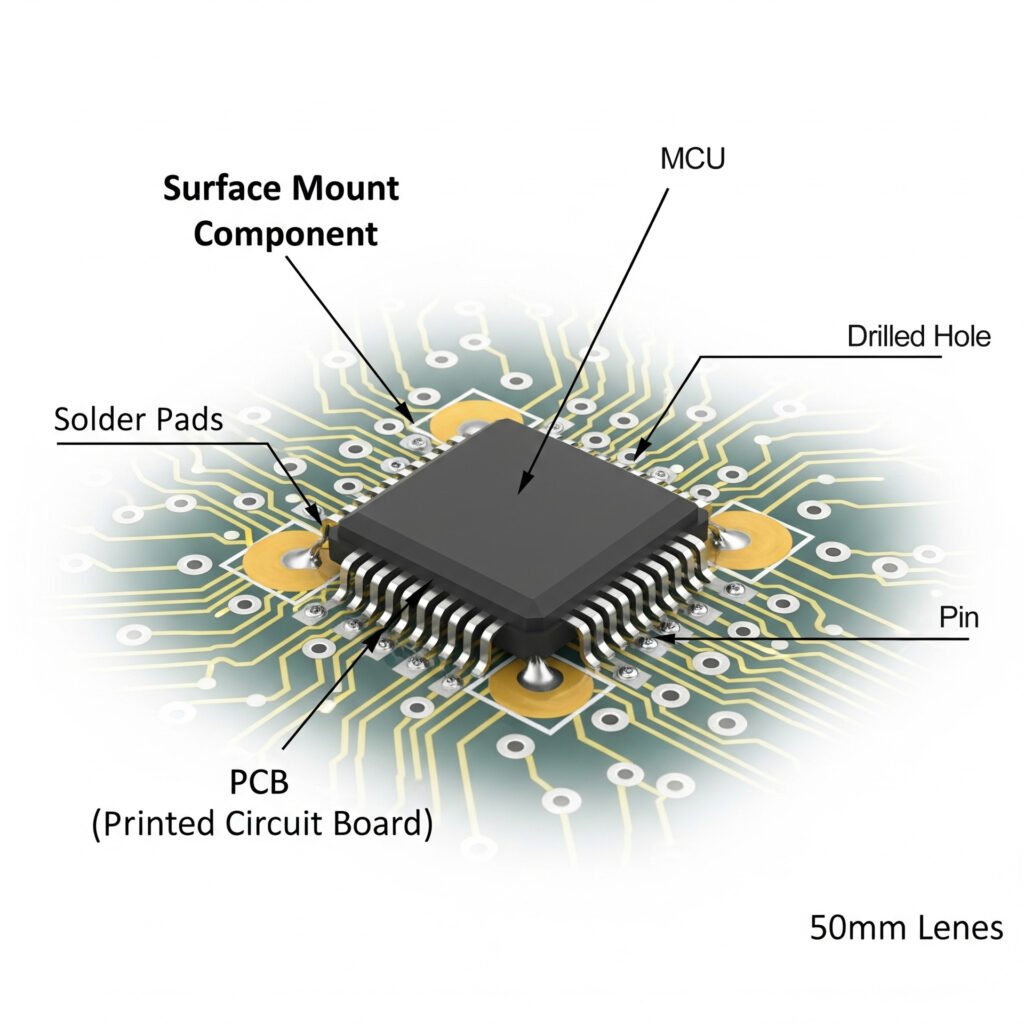

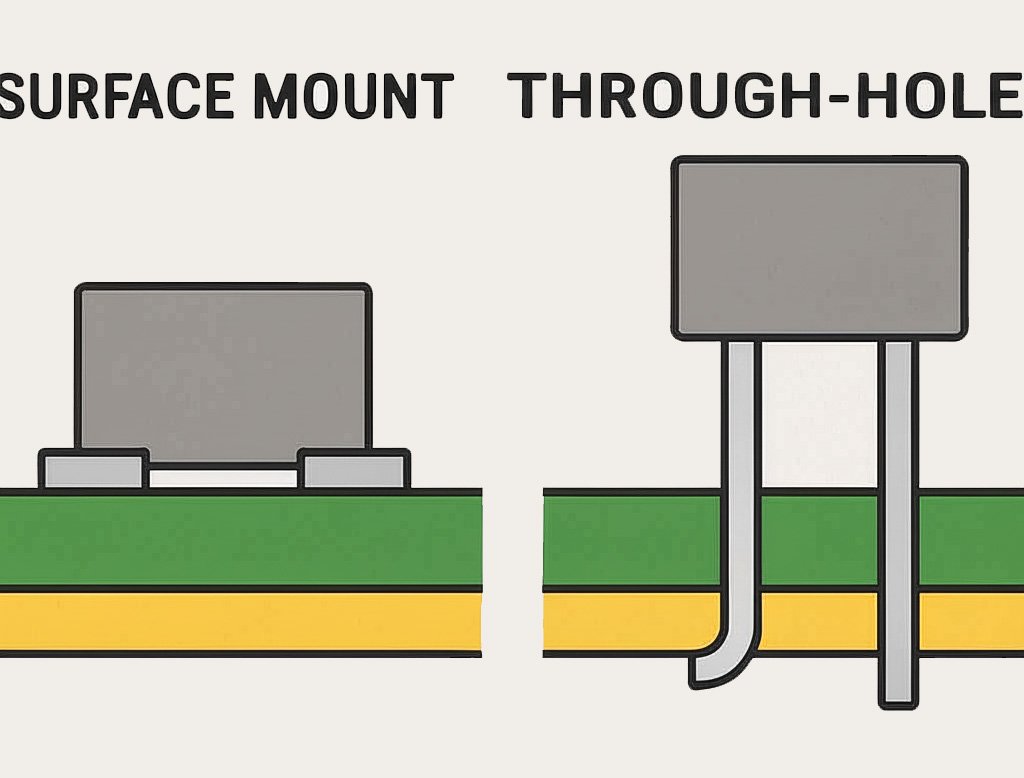

SMT prevede il posizionamento dei componenti direttamente sulla superficie di una scheda a circuito stampato (PCB). Ciò consente progetti compatti ed efficienti.

Al contrario, THT richiede l’inserimento dei terminali dei componenti attraverso i fori nel PCB. Questo metodo fornisce legami meccanici robusti.

La scelta tra queste tecniche dipende da vari fattori. Questi includono il volume di produzione, le dimensioni dei componenti e i requisiti applicativi.

SMT è spesso preferita per la produzione ad alto volume grazie alle sue capacità di automazione. Aiuta a realizzare progetti più piccoli e compatti.

THT, tuttavia, è preferita per le applicazioni che richiedono durata e facile manutenzione. È ideale per i componenti soggetti a stress meccanico.

Comprendere le differenze tra SMT e THT è fondamentale. Aiuta a prendere decisioni informate per i progetti elettronici.

Questo articolo esaminerà da vicino queste tecniche. Confronta i loro pro e contro.

Comprensione della tecnologia di montaggio superficiale (SMT)

La tecnologia di montaggio superficiale (SMT) cambia il modo in cui assembliamo i dispositivi elettronici. Ci consente di posizionare i componenti sulla superficie di una scheda a circuito stampato (PCB). Questa tecnica elimina la necessità di fori praticati, consentendo progetti più compatti e sofisticati.

SMT è nota per supportare una maggiore densità di componenti. Consente il posizionamento di più componenti su un’area più piccola. Ciò si traduce in circuiti più intricati e complessi, fondamentali per i dispositivi moderni.

Il processo SMT prevede tipicamente diversi passaggi automatizzati. Innanzitutto, la pasta saldante viene applicata ai pad del PCB. Successivamente, le macchine pick-and-place posizionano i componenti con precisione. Infine, un forno di rifusione scioglie la pasta saldante, collegando i componenti alla scheda.

I notevoli vantaggi di SMT includono l’efficienza dell’automazione e l’ottimizzazione dello spazio. Di conseguenza, è favorita in scenari di produzione ad alto volume e in settori come le telecomunicazioni e l’elettronica di consumo.

Ecco alcuni aspetti chiave di SMT:

- Supporta una maggiore densità di componenti

- Ideale per dispositivi miniaturizzati

- Consente l’assemblaggio PCB su entrambi i lati

Nonostante i suoi vantaggi, SMT richiede apparecchiature precise per il posizionamento e la saldatura. L’automazione offre una produzione più rapida, ma richiede un’attenta configurazione e manutenzione.

Comprensione della tecnologia a foro passante (THT)

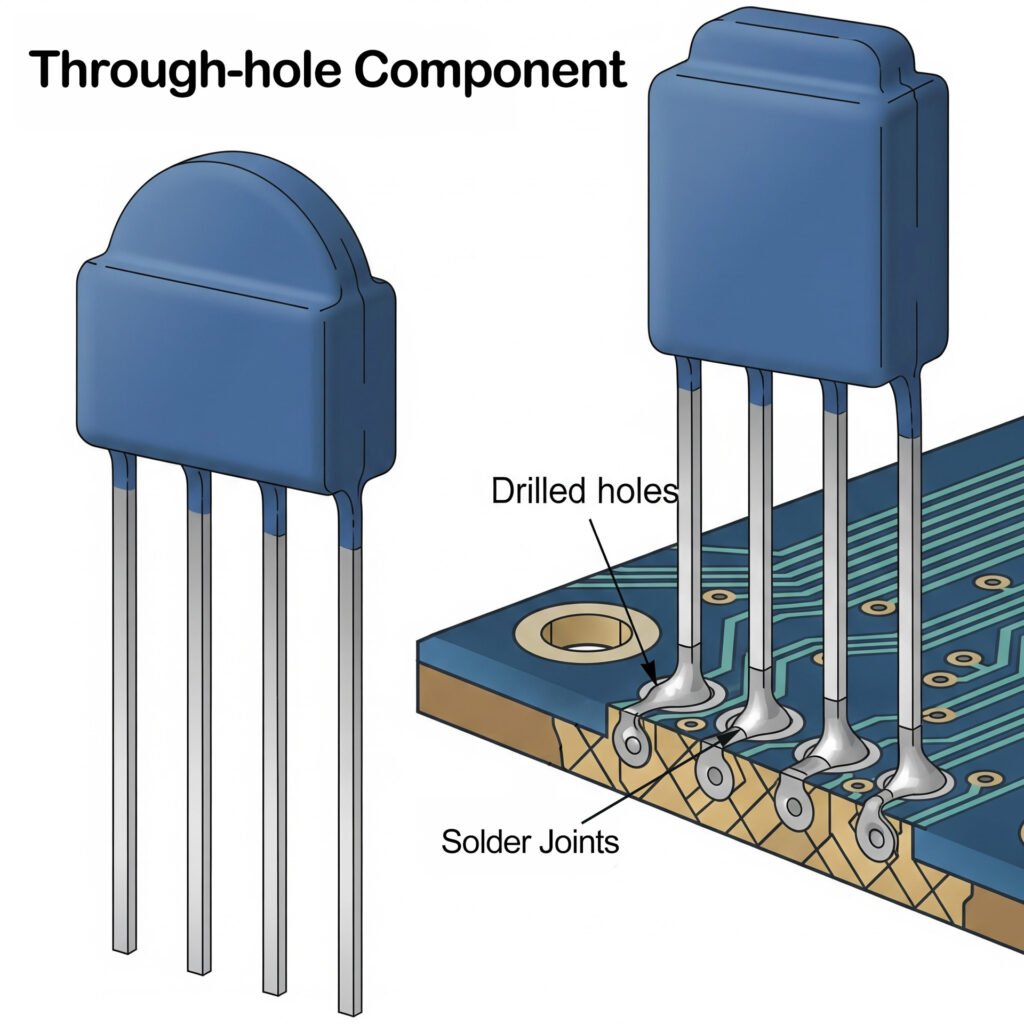

La tecnologia a foro passante (THT) è un metodo classico di assemblaggio elettronico. Prevede l’inserimento dei terminali dei componenti in fori praticati sul PCB. Questi terminali vengono quindi saldati al circuito stampato sul lato opposto. Questo processo crea un forte legame meccanico.

THT è nota per le sue giunzioni di saldatura affidabili. Questo la rende la scelta ideale per i componenti esposti a stress fisici. È comune nelle applicazioni industriali dove la durata è fondamentale.

Rispetto a SMT, THT spesso si traduce in circuiti stampati più grandi. Poiché i componenti passano attraverso la scheda, i requisiti di spazio possono portare a un design più ingombrante. Questa dimensione può limitarne l’uso in dispositivi miniaturizzati.

Uno dei principali vantaggi di THT è la sua facilità di assemblaggio manuale. Questo la rende adatta per la prototipazione e le piccole tirature di produzione. Gli hobbisti e gli ambienti didattici spesso la preferiscono per l’insegnamento delle competenze elettroniche.

Le caratteristiche principali di THT includono:

- Connessioni meccaniche robuste

- Ideale per ambienti ad alto stress

- Semplice assemblaggio manuale

Sebbene THT possa non eguagliare SMT nell’automazione, eccelle in situazioni che richiedono connessioni robuste e facilmente manutenibili. La saldatura manuale è semplice e utile, soprattutto per le riparazioni regolari.

Differenze chiave: Montaggio superficiale contro foro passante

La tecnologia a montaggio superficiale (SMT) e la tecnologia a foro passante (THT) hanno caratteristiche distinte. Queste differenze sono fondamentali quando si seleziona una tecnica per i progetti di assemblaggio elettronico.

| Characteristic | SMT | THT |

|---|---|---|

| Component Mounting | Components mounted directly on PCB surface | Component leads inserted through drilled holes on PCB |

| Space Utilization | High, supports higher component density, compact designs | Lower, requires drilled holes, resulting in relatively larger board size |

| Automation Level | Highly automated, fast production speed | Mostly relies on manual assembly/soldering, relatively slower production speed |

| Production Cost | Lower cost for high-volume production | Lower cost for small-batch production and prototyping; higher cost for high-volume production |

| Mechanical Strength | Relatively lower (primarily relies on pad adhesion) | Higher (leads pass through board and are soldered, providing strong mechanical connection) |

| Heat Dissipation | Poorer (smaller component-to-board contact area, requires extra measures for heat dissipation) | Better (leads passing through the board provide additional heat dissipation paths) |

| High-Frequency Performance | Excellent (low parasitic inductance and capacitance, suitable for high-frequency applications) | Relatively poorer (larger parasitic effects, limited high-frequency performance) |

| Rework Difficulty | Higher (requires specialized equipment and techniques) | Lower (relatively easy for manual rework) |

| Application Scenarios | Consumer electronics, smartphones, computers, and other miniaturized, high-density products | Industrial equipment, power supplies, military equipment, applications requiring highly robust connections |

Vantaggi della tecnologia a montaggio superficiale

La tecnologia a montaggio superficiale offre numerosi vantaggi che la rendono una scelta popolare nell’elettronica. La sua capacità di ospitare componenti ad alta densità è un vantaggio chiave. Questa caratteristica è fondamentale nei dispositivi moderni dove lo spazio è limitato.

Inoltre, SMT supporta componenti più piccoli e leggeri rispetto a THT. Ciò si traduce nella produzione di dispositivi elettronici eleganti e compatti. La tecnologia è molto importante nei settori che si concentrano sulla realizzazione di prodotti più piccoli, come le telecomunicazioni e l’elettronica di consumo.

SMT migliora anche l’efficienza della produzione. Il processo di assemblaggio automatizzato riduce i tempi e i costi di manodopera, soprattutto nella produzione su larga scala. Questa automazione porta a tempi di consegna più rapidi, favorendo un rapido lancio sul mercato.

Infine, la tecnologia a montaggio superficiale offre una buona qualità del segnale e meno rumore elettrico. Questi vantaggi migliorano significativamente le prestazioni del dispositivo. SMT contribuisce alla creazione di sistemi elettronici sofisticati con meno limitazioni di progettazione.

In sintesi, i vantaggi di SMT includono:

- Posizionamento di componenti ad alta densità

- Componenti più piccoli e leggeri

- Produzione automatizzata ed efficiente

- Migliore integrità del segnale e riduzione delle EMI

Svantaggi della tecnologia a montaggio superficiale

La tecnologia di montaggio superficiale, sebbene vantaggiosa, presenta degli svantaggi. Una delle principali sfide è la necessità di apparecchiature e tecniche precise. Sono necessarie macchine e competenze specializzate, il che può aumentare i costi di installazione iniziali.

Inoltre, i componenti SMT sono spesso più soggetti a stress termici e meccanici. Durante la saldatura a riflusso, questi componenti possono subire danni, compromettendo l’affidabilità complessiva del dispositivo elettronico.

La riparazione e la sostituzione dei componenti sulle schede SMT possono essere altrettanto difficili. Il posizionamento denso e le piccole dimensioni dei componenti possono complicare la manutenzione e prolungare i tempi di riparazione. Questo rende più impegnativa la manutenzione di questi dispositivi rispetto alla tecnologia Through Hole.

Infine, i componenti SMT possono essere più sensibili alle scariche elettrostatiche (ESD). Questa sensibilità richiede una manipolazione attenta e precauzioni specifiche durante l’assemblaggio e il funzionamento.

In sintesi, gli svantaggi di SMT sono:

- Elevati costi di installazione iniziali

- Sensibilità al calore e alla pressione

- Processi di riparazione complessi

- Maggiore sensibilità all’ESD

Vantaggi della tecnologia Through Hole

La tecnologia Through Hole (THT) offre diversi vantaggi notevoli, che la rendono una scelta preferita in scenari specifici. Uno dei suoi vantaggi principali è il robusto legame meccanico che fornisce. Questo è particolarmente vantaggioso per i componenti che sopportano stress fisici o richiedono un ancoraggio forte.

Inoltre, i componenti THT sono generalmente più facili da maneggiare e assemblare manualmente. Questo rende THT particolarmente adatto per la prototipazione, la produzione a basso volume e scopi didattici. Le dimensioni maggiori e il design semplice dei componenti THT facilitano i processi di saldatura, ispezione e test manuali.

Inoltre, i componenti THT eccellono nella gestione termica. Il metodo di montaggio a foro passante aiuta a dissipare il calore. Questo è importante per le parti di potenza e gli usi che si scaldano molto.

Questa caratteristica rende THT appropriato per circuiti di potenza e ambienti ad alta temperatura.

Infine, il design semplice di THT consente una facile sostituzione e riparazione. In situazioni in cui è importante che le parti siano facili da usare, THT fornisce una soluzione utile.

I vantaggi della tecnologia Through Hole includono:

- Forti legami meccanici

- Facilità di assemblaggio manuale

- Gestione termica migliorata

- Semplificazione della sostituzione dei componenti

Svantaggi della tecnologia Through Hole

Nonostante i suoi vantaggi, la tecnologia Through Hole (THT) presenta diverse limitazioni. Uno svantaggio significativo è l’aumento delle dimensioni della PCB a causa dei fori praticati necessari. Questo porta a PCB più grandi e talvolta più pesanti. Questo può essere un problema per i dispositivi che devono essere più piccoli.

Inoltre, THT è meno adatto all’automazione, con conseguenti costi di manodopera più elevati nella produzione su larga scala. Il processo di assemblaggio manuale può richiedere molto tempo, contribuendo a cicli di produzione più lunghi.

I componenti THT occupano generalmente più spazio e limitano la flessibilità del design. Questo può limitare la complessità e i livelli di integrazione raggiungibili nei progetti elettronici.

Inoltre, THT potrebbe avere difficoltà a soddisfare le esigenze di applicazioni ad alta frequenza. Le lunghezze dei cavi estese possono introdurre rumore elettrico indesiderato e compromettere l’integrità del segnale.

Le sfide associate alla tecnologia Through Hole includono:

- Dimensioni e peso maggiori della PCB

- Costi di manodopera più elevati

- Flessibilità di progettazione limitata

- Potenziali problemi di integrità del segnale

Confronto dei processi: Assemblaggio, Saldatura e Ispezione

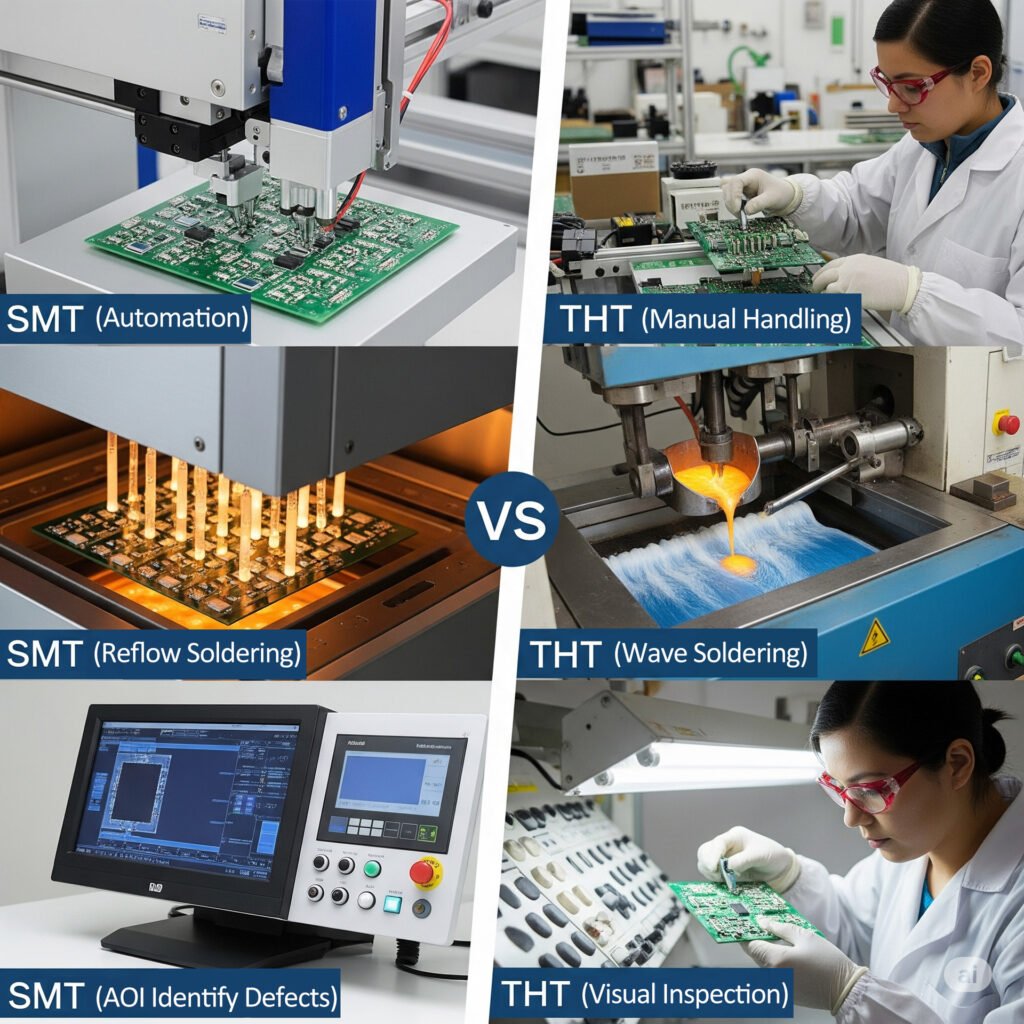

Quando si confrontano i processi di assemblaggio, la tecnologia di montaggio superficiale (SMT) offre elevati livelli di automazione. Le macchine posizionano i componenti rapidamente, con conseguenti cicli di produzione rapidi. Questa automazione aiuta a ridurre l’errore umano, migliorando la coerenza e la qualità complessiva.

Al contrario, la tecnologia a foro passante (THT) spesso si basa sull’assemblaggio manuale. Gli individui inseriscono i piedini dei componenti attraverso fori preforati, richiedendo precisione e abilità. Questo approccio manuale può prolungare i tempi di produzione e aumentare i costi del lavoro.

Anche le tecniche di saldatura differiscono tra le due tecnologie. SMT utilizza la saldatura a rifusione, in cui la pasta saldante viene fusa in un ambiente di forno controllato. Ciò garantisce giunti di saldatura uniformi su tutta la scheda. THT spesso impiega la saldatura a onda, in cui le schede passano su un’onda di saldatura fusa, collegando i piedini al PCB.

I processi di ispezione evidenziano un altro contrasto. SMT utilizza frequentemente sistemi di ispezione ottica automatizzata (AOI). Questi sistemi rilevano e correggono rapidamente gli errori di assemblaggio. In THT, l’ispezione visiva rimane una pratica comune, che richiede tecnici qualificati per una valutazione accurata.

Le distinzioni chiave nel processo includono:

- Assemblaggio: Automazione vs. Manipolazione manuale

- Saldatura: Saldatura a rifusione vs. Saldatura a onda

- Ispezione: Automatizzata vs. Visiva

Considerazioni per la scelta di SMT e THT

Decidere tra la tecnologia di montaggio superficiale (SMT) e la tecnologia a foro passante (THT) spesso non è binario. Molti progetti beneficiano della combinazione di entrambi i metodi. Ogni tecnica offre vantaggi unici che possono essere sfruttati all’interno dello stesso progetto.

Differenze di costo

Le considerazioni sui costi sono fondamentali quando si sceglie tra la tecnologia di montaggio superficiale (SMT) e la tecnologia a foro passante (THT). Ogni tecnica presenta implicazioni sui costi uniche che influiscono sui budget di produzione complessivi.

SMT generalmente riduce i costi del lavoro grazie al suo elevato livello di automazione. I processi automatizzati portano a tempi di assemblaggio più rapidi e a una diminuzione dell’intervento umano. Ciò si traduce in un ciclo di produzione più snello ed economico per grandi volumi.

Al contrario, THT spesso comporta costi del lavoro più elevati. La natura manuale dell’assemblaggio THT richiede un maggiore coinvolgimento della forza lavoro. Ciò aumenta le spese, soprattutto per produzioni di piccola e media scala in cui l’automazione è meno fattibile.

Anche i costi dei materiali variano tra le tecnologie. SMT utilizza componenti più piccoli, con conseguenti costi dei materiali inferiori. I componenti THT, essendo più grandi, spesso richiedono più materie prime e ulteriori forniture per la saldatura.

In sintesi, considera questi punti:

- Costi del lavoro: più elevati per THT a causa dei processi manuali.

- Costi dei materiali: i componenti SMT sono generalmente meno costosi.

- Risparmi sull’automazione: SMT beneficia dell’efficienza automatizzata.

Specifico per l'applicazione

La scelta tra la tecnologia di montaggio superficiale (SMT) e la tecnologia a foro passante (THT) dipende dai requisiti specifici di ciascuna applicazione. Ogni tecnica offre vantaggi distinti che le rendono adatte a vari scenari.

SMT è ideale per la realizzazione di piccoli dispositivi elettronici. È frequentemente utilizzata in smartphone e tablet, dove lo spazio e il peso sono fondamentali. La capacità di posizionare i componenti su entrambi i lati di un PCB aumenta la flessibilità del design per circuiti complessi.

In applicazioni soggette a stress meccanici, THT è la scelta preferita. Le sue forti connessioni fisiche sono vantaggiose in ambienti come quello aerospaziale e industriale, dove la robustezza è fondamentale. I componenti THT facilitano anche una manutenzione e una sostituzione più agevoli quando necessario.

I fattori decisivi includono l’ambiente in cui opera il dispositivo elettronico e la necessità di aggiornamenti o riparazioni future.

Considera questi punti aggiuntivi:

- Applicazioni ad alta frequenza: SMT è vantaggioso.

- Durabilità: THT eccelle in ambienti soggetti a vibrazioni intense.

- Manutenzione: THT consente una più facile sostituzione dei componenti.

volume di produzione e requisiti di progettazione

SMT viene tipicamente utilizzata quando la riduzione dello spazio e del peso sono cruciali. Supporta la produzione ad alto volume in modo efficiente grazie all’automazione. D’altra parte, THT è ottimale per i componenti che richiedono robusti collegamenti meccanici.

Negli assiemi a tecnologia mista, SMT può gestire i componenti passivi e quelli più piccoli, mentre THT gestisce i connettori e i componenti di potenza. Questo approccio ibrido migliora sia le prestazioni che l’affidabilità, adattandosi a diversi requisiti di progettazione.

Scenari da considerare:

- Usa SMT: quando i vincoli di dimensione sono critici.

- Usa THT: per i componenti sottoposti a stress meccanici.

- Usa entrambi: quando è necessario un equilibrio tra spazio e durata.

Tendenze future nelle tecniche di assemblaggio PCB

Con il progresso della tecnologia, le tecniche di assemblaggio PCB continuano ad evolversi. Innovazioni come la stampa 3D e i PCB flessibili stanno diventando sempre più importanti. Questi progressi consentono maggiori possibilità di progettazione e funzionalità aumentate in spazi compatti.

Inoltre, l’integrazione dell’intelligenza artificiale (AI) nella produzione promette una maggiore precisione ed efficienza. L’automazione basata sull’intelligenza artificiale può ottimizzare il posizionamento dei componenti e garantire il controllo di qualità. Il futuro ha molte possibilità entusiasmanti. Vedremo modi migliori, più rapidi ed efficienti per assemblare i PCB.

Conclusione

La scelta del metodo di assemblaggio PCB giusto dipende dalle esigenze specifiche del tuo progetto. Considera fattori come il volume di produzione, i vincoli di costo e i requisiti tecnici. La tecnologia di montaggio superficiale si adatta ad applicazioni compatte e ad alta velocità, mentre il foro passante è migliore per la durata e la resistenza.

Valuta le esigenze uniche di ogni progetto per determinare la scelta migliore. È fondamentale bilanciare funzionalità, costo e complessità del design. Con una profonda comprensione di entrambe le tecniche, puoi prendere decisioni informate che soddisfino al meglio i tuoi obiettivi di assemblaggio elettronico.