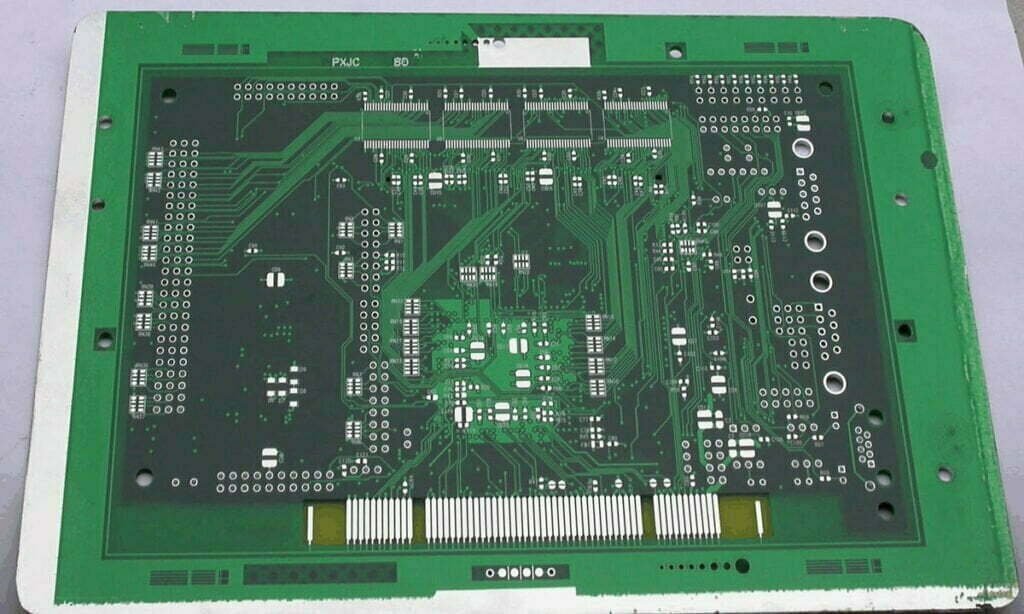

Nel mondo della produzione di dispositivi elettronici, la Scheda a Circuito Stampato (PCB) svolge un ruolo cruciale come componente fondamentale, fornendo connessioni elettriche e supporto meccanico per i componenti elettronici. Tuttavia, la finitura superficiale del PCB è altrettanto vitale, poiché influisce direttamente sulle prestazioni, l’affidabilità e la longevità della scheda. Questo articolo approfondisce le varie finiture superficiali dei PCB e fornisce informazioni su come selezionare la finitura più adatta per diverse applicazioni.

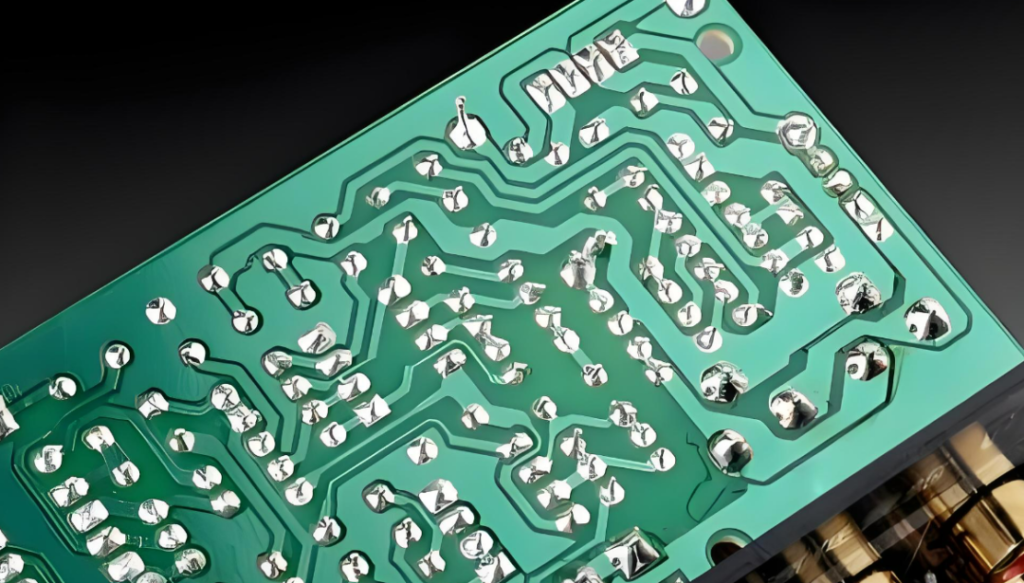

Livellamento della Saldatura ad Aria Calda (HASL)

Il Livellamento della Saldatura ad Aria Calda (HASL) è una delle finiture superficiali più comunemente utilizzate nell’industria dei PCB. Questo processo prevede il rivestimento della superficie del PCB con saldatura fusa in stagno-piombo e quindi l’utilizzo di aria compressa riscaldata per livellare la saldatura, formando un rivestimento che protegge il rame dall’ossidazione e fornisce un’eccellente saldabilità.

Vantaggi

- Abbondante fornitura di materiale

- Rilavorabile

- Lunga durata di conservazione

- Eccellente saldabilità

Svantaggi

- Superficie potenzialmente irregolare

- Non adatto per applicazioni a passo fine

- Rischio di shock termico e ponti di saldatura

HASL è spesso scelto per la sua affidabilità e facilità d’uso, anche se potrebbe non essere ideale per applicazioni ad alta densità a causa delle sue irregolarità superficiali.

Immersione in Stagno (ImSn)

L’Immersione in Stagno prevede una reazione di spostamento chimico che deposita uno strato di stagno sul substrato di rame del PCB. Questa finitura protegge il rame dall’ossidazione e fornisce una superficie compatibile con una varietà di tipi di saldatura.

Vantaggi

- Eccellente planarità

- Adatto per passo fine e SMT

Svantaggi

- Sensibile alla manipolazione

- Durata di conservazione più breve

- Potenziale corrosione della maschera di saldatura

L’Immersione in Stagno offre una planarità superiore, rendendola ideale per applicazioni che richiedono componenti a passo fine, anche se comporta sfide di manipolazione e una durata inferiore.

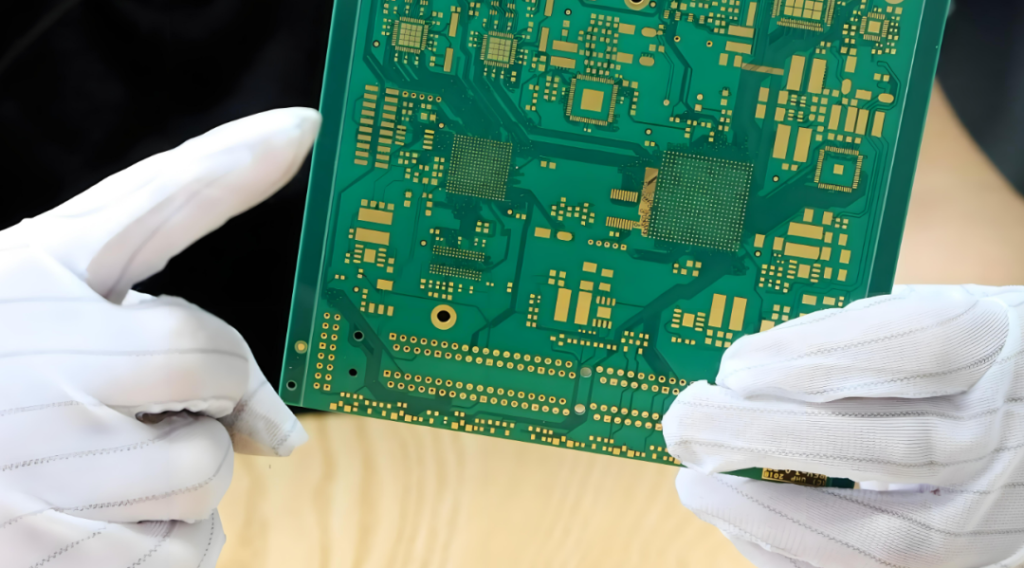

Nichel Elettroless/Oro a Immersione (ENIG)

ENIG è un processo in due fasi in cui viene prima applicato un sottile strato di nichel, seguito da uno strato di oro. Lo strato di nichel funge da barriera al rame, mentre lo strato di oro protegge il nichel dall’ossidazione e dalla corrosione, rendendolo un’eccellente scelta per l’affidabilità a lungo termine.

Vantaggi

- Superficie piatta

- Opzione senza piombo

- Eccellente durata di conservazione

- Ideale per applicazioni a passo fine

Svantaggi

- Costo più elevato

- Non rilavorabile

- Potenziale perdita di segnale nei circuiti RF

ENIG è ben adatto per applicazioni ad alte prestazioni, soprattutto quelle che richiedono componenti a passo fine, ma il suo costo e la sua natura non rilavorabile possono essere fattori limitanti.

Preservativo di Saldabilità Organico (OSP)

OSP è un sottile strato protettivo applicato al rame esposto, fornendo resistenza all’ossidazione e protezione contro fattori ambientali come umidità e shock termico. Questo rivestimento può essere facilmente rimosso durante la saldatura, garantendo che la superficie del rame sia pronta per la saldatura.

Vantaggi

- Semplice ed economico

- Adatto per saldatura senza piombo

- Ideale per linee di produzione orizzontali

Svantaggi

- Lo spessore è difficile da misurare

- Non adatto per fori passanti placcati (PTH)

- Durata di conservazione relativamente breve

OSP è una soluzione a basso costo per applicazioni standard, anche se i suoi limiti in termini di durata e la necessità di una manipolazione precisa lo rendono meno adatto a progetti più complessi.

Argento di immersione

L’argento di immersione è un trattamento superficiale chimico non elettrolitico in cui gli ioni d’argento vengono depositati sulla superficie di rame. Questa finitura è nota per le sue eccellenti prestazioni elettriche, che la rendono ideale per la schermatura EMI, gli interruttori a cupola e la legatura dei fili.

Vantaggi

- Conforme a RoHS ed ecologico

- Buone prestazioni elettriche

- Adatto per ambienti ad alta temperatura e alta umidità

Svantaggi

- Elevati requisiti di stoccaggio

- Suscettibile alla contaminazione

- Finestra di assemblaggio limitata dopo la rimozione dalla confezione

L’argento di immersione fornisce una soluzione affidabile ed ecologica per varie applicazioni ad alte prestazioni, anche se i problemi di stoccaggio e contaminazione possono rappresentare delle sfide.

Nichel anidro/Palladio anidro/Oro di immersione (ENEPIG)

ENEPIG prevede una struttura a strati di rame-nichel-palladio-oro, che offre una planarità eccezionale e prestazioni di saldatura superiori. Lo strato di palladio tra il nichel e l’oro funge da barriera anticorrosione aggiuntiva, garantendo una durata a lungo termine.

Vantaggi

- Superficie estremamente piatta

- Possibili assemblaggi a più cicli

- Lunga durata (fino a 12 mesi o più)

Svantaggi

- Relativamente costoso

- Rilavorabilità limitata

ENEPIG è ideale per applicazioni di alta precisione, soprattutto quando è richiesta un’affidabilità a lungo termine. Tuttavia, il suo costo più elevato e la riutilizzabilità limitata lo rendono meno ideale per ambienti di produzione di massa.

Oro duro (Oro duro elettrolitico)

La placcatura in oro duro, nota anche come oro elettrolitico, è una finitura superficiale durevole utilizzata per le aree soggette a usura elevata, come i connettori a bordo. La placcatura in oro varia in genere dal 99,6% al 99,9% di purezza e fornisce una protezione robusta contro la corrosione e l’usura.

Vantaggi

- Elevata durata e resistenza all’usura

- Ideale per aree ad alto traffico come i connettori

Svantaggi

- Costo più elevato

- Limitato ad applicazioni specifiche ad alta usura

L’oro duro è l’ideale per le applicazioni in cui la durata fisica a lungo termine è fondamentale, anche se non è adatto per i progetti PCB generici a causa del suo costo elevato e dell’uso specializzato.

Conclusione

Scegliere la giusta finitura superficiale del PCB è fondamentale per garantire le prestazioni, l’affidabilità e la durata dei dispositivi elettronici. Ogni trattamento superficiale ha i suoi vantaggi e limiti, rendendo essenziale selezionare il processo appropriato in base ai requisiti specifici dell’applicazione. Fattori come la densità dei componenti, le condizioni ambientali, le considerazioni sui costi e la durata di conservazione desiderata giocano tutti un ruolo nel determinare la migliore finitura superficiale per il tuo PCB.